氧化铝陶瓷注凝成型的研究

2016-05-14吴洋李文杰

吴洋 李文杰

摘 要:本实验探究了氧化铝陶瓷注凝成型工艺,综合分析了分散剂和浆料的固相含量对氧化铝陶瓷浆料粘度的影响,实验证明:当分散剂的加入量为0.6%,浆料的固相含量为50%时,浆料适宜注浆,得到的陶瓷产品颗粒分布均匀,结构致密。

关键词:氧化铝;分散剂;固含量;注凝成型

1 引言

氧化铝陶瓷具有高硬度、耐腐蚀、耐磨损以及良好的机械性能而被广泛地运用到各行业中,但是传统的成型工艺如等静压成型、注浆成型在制造一些大尺寸、形状复杂的陶瓷制品时比较困难,生坯的强度低,不利于产品的后续加工。热压铸成型虽然能够制备一些形状复杂的陶瓷类制品,但是这种成型工艺复杂,耗能也高,热压铸成型工艺中,要将石蜡等有机塑性剂与陶瓷粉料均匀混合,在排蜡的过程中,石蜡不完全燃烧、高温裂解的低碳低氢物质、反应不完全的碳等等造成了大量的空气污染,所需要能耗也巨大,这与国家制定的节能减排战略是相悖的。因此,寻求新的成型工艺来制备高性能陶瓷势在必行。

注凝成型的出现[1-4]为解决这种问题提供了一种选择,该工艺是首先制备高浓度低粘度的浆料,之后注模,然后通过加入的引发剂和催化剂,控制一定的温度,引发有机单体聚合,使得浆料原位凝固成型,形成具有一定强度的三维网状结构的生坯,生坯经过脱模之后,干燥、排胶,然后烧结得到制品。该技术创造性地将陶瓷工艺和聚合物有机化学结合在一起,开创了高分子聚合交联成型的先例。其特点在于:1)工艺简单;2)素坯均匀性好,强度高易于加工;3)该工艺过程对模具无要求,坯体收缩小,适用于成型大尺寸,形状复杂的陶瓷制品;4)烧结后的陶瓷致密,均匀性好,性能优异,所加入的高分子在高温下热分解掉,不会残留杂质。目前,这一工艺已运用于各种复杂陶瓷制品的研究工作,已开创出较多的陶瓷注凝成型体系,如丙烯酰胺体系,羟基甲基丙烯酰胺体系等等。随着技术的不断完善,注凝成型[5-7]也会渐渐成为一种重要的陶瓷材料成型方法。

本实验采用丙烯酰胺水基注凝体系[8-10],研究了浆料的固相含量、分散剂含量对浆料粘度的影响,结合样品的显微结构分析,探索亚微米级氧化铝陶瓷凝胶注模工艺。

2 实验内容

2.1 实验原料

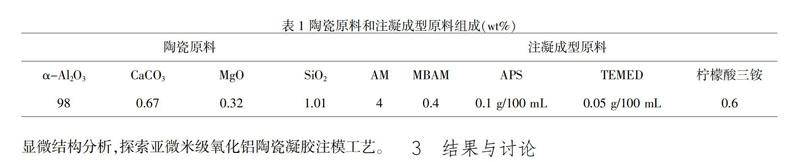

本实验所采用的氧化铝粉体为工业氧化铝,主晶相为α-Al2O3,平均粒径为2 μm左右;以CaCO3、MgO、SiO2为烧结助剂,总添加量为2%;实验采用水基丙烯酰胺体系,以丙烯酰胺(AM)为有机单体,N,N-亚甲基双丙烯酰胺(MBAM)为交联剂,引发剂为过硫酸铵(APS),催化剂为N,N,N,N-四甲基乙二胺(TEMED),分散剂为柠檬酸三铵。具体组成如表1所示。

2.2 实验过程

(1)将一定比例的有机单体AM和交联剂MBAM溶于水,配成一定浓度的预混液;

(2) 然后加入陶瓷原料粉和分散剂柠檬酸三胺,球磨24 h之后出浆,得到高固相含量低粘度的浆料;

(3) 浆料经过真空除气之后,在均匀搅拌下加入适量催化剂TEMED和引发剂APS(要严格控制催化剂和引发剂的量,使得浆料在注模的时候具有良好的流动性),快速搅拌之后将浆料注入模具当中;

(4) 在70 ℃的恒温箱中充分保温一段时间,直至浆料完全凝胶化;

(5) 脱模干燥后,在900 ℃排胶然后升温至1570 ℃保温1 h。

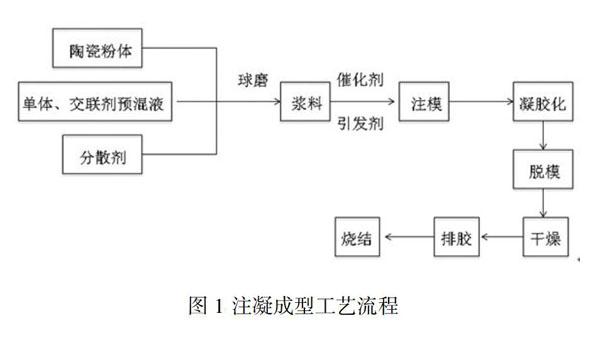

整个实验流程如图1所示。

3 结果与讨论

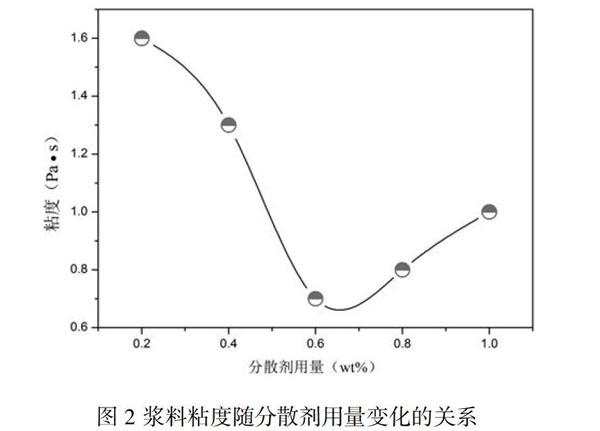

3.1 分散剂对陶瓷浆料粘度的影响

图2为浆料粘度随分散剂用量变化的关系,从图2可以看出,随着分散剂用量的增加,浆料的粘度迅速下降,当分散剂的添加量为6%左右时,浆料的粘度降到最低;继续增加分散剂的用量,浆料的粘度反而升高。出现这种情况的可能原因是:空间位阻机理认为,高分子量的聚合物分子一般存在着可溶性的基团和非可溶性的基团,其非溶性基团锚固在固体颗粒表面,而可溶性的基团会在介质中充分的延伸,充当为稳定的部分,防止颗粒发生沉降,起到稳定浆料的作用。

分散剂柠檬酸铵是一种表面活性剂,能够电离生成有机酸根离子和铵离子,如果表面是极性的,亲水基吸附在表面,如果表面是非极性的,那么就是憎水基吸附在表面。氧化铝陶瓷颗粒表面是极性的,有机酸根离子在表面具有很强的吸附作用,其离子的分子链垂直于颗粒表面,从而使得颗粒之间的斥力增强,颗粒在浆料中就呈现出更为稳定的状态。但是随着添加量的增加,颗粒表面的有机酸根离子达到饱和,多余的分散剂反而会影响颗粒的流动,浆料的粘度反而会提升。

3.2 固相含量对浆料粘度的影响

我们知道,浆料粘度的升高不利于后续注浆的过程,因此控制合适的浆料的粘度才能有利于注凝成型的进行。实验选取了五组不同固相含量的陶瓷浆料,图3为浆料粘度随固相含量变化的关系,从图3中可以看出,随着浆料固相含量的增加,浆料的粘度先缓慢增加然后迅速提升,出现这种现象的原因是:由woodcock公式:

式中:Φ—固相体积分数,%;

h —颗粒之间的距离, μm;

d —颗粒的直径,μm;

由公式(1)可知,在粉体粒径一定的前提下,固相含量的提升,颗粒间的距离就会减小,相互接触的颗粒不断增多,体系中的自由水也就相应的减少,粉体颗粒之间的间距显著降低,颗粒之间的相互作用力也随之增大。不仅如此,加入到陶瓷浆料当中的分散剂吸附在颗粒的表面,加大了陶瓷颗粒的有效体积,陶瓷颗粒的相对移动也变得更加困难,悬浮体的流动性会受到相应的影响,因而浆料的粘度会急剧的增加,实验表明:最适合注浆的浆料固相含量为50%。

3.3 坯体的显微结构

图4是采用注凝成型的陶瓷试样的显微形貌图,从图4可以看出,晶粒的“自形”较为明显,可以明显地看到六方的氧化铝晶粒,整个结构较为致密,晶粒的尺寸分布较为均匀,没有异常长大的晶粒,晶粒尺寸约为1~2 μm。注凝成型是采用浆料原位固化成型的方式得到生坯,固相含量为50%的微米氧化铝陶瓷浆料,流动性较好,适宜注浆,从而保证了原料颗粒分布的均匀性,能够促进陶瓷的烧结,并且显著地降低了陶瓷中大气孔的数量,使得陶瓷更加致密化,陶瓷的显微结构得以改善。

4 结论

(1) 随着分散剂用量的增加,陶瓷浆料的粘度先下降后上升,最佳的添加量为0.6%;

(2) 随着浆料固相含量的增加,浆料的粘度先缓慢增加然后迅速提升,实验表明最适合注浆的浆料固相含量为50%;

(3) 注凝成型可以提高陶瓷原料分布的均匀性,优化显微结构,最终提高陶瓷制品的宏观物理性能。

参考文献

[1] Young A C, Omatete O O, Janney M A, et al. Gelcasting of alumina[J]. Journal of the American Ceramic Society, 1991, 74(3):612~618.

[2] Gilissen R, Erauw J, Smolders A, et al. Gelcasting, a near net shape technique[J]. Materials & Design, 2000, 21(4):251~257.

[3] Janney M A, Omatete O O. Method for molding ceramic powders using a water-based gel casting: US, US5028362[P]. 1991.

[4] Omatete O O, Janney M A, Nunn S D. Gelcasting: from laboratory development toward industrial production[J]. Journal of the European Ceramic Society, 1997, 17(2):407~413.

[5] 唐竹兴, 吴伯麟. 注凝成型微孔梯度陶瓷材料制备新工艺的研究(I)[J]. 硅酸盐通报, 2001, 20(2):23~29.

[6] 薛义丹, 徐廷献, 郭文利, 等. 注凝成型 (gelcasting) 工艺及其新发展[J]. 硅酸盐通报, 2003, 569~573.

[7] 马景陶, 程一兵. 水溶性高分子聚丙烯酰胺对氧化铝注凝成型的影响[J]. 硅酸盐学报, 2002, 30(6):716~720.

[8] 刘阳桥,高濂.亚微米A12O3浆料的流变性优化研究[J].无机材料学报, 2003, 18(6):1199~1204.

[9] 齐龙浩,沈健,杜逢亮, 等.凝胶铸成型亚微米级透明氧化铝光学性能研究[J]. 稀有金属材料与工程, 2008, 37(A01):446~448.

[10] 沈健,齐龙浩,潘伟, 等.亚微米氧化铝陶瓷凝胶注模前期制备工艺[J]. 2004 年中国材料研讨会论文摘要集, 2004.