复杂条件下无极绳绞车的应用和创新

2016-05-14陈历均

陈历均

摘 要:显德汪矿1918工作面地质条件极为复杂:一方面运料巷外段500m巷道为1916工作面沿空留巷,巷道断面小;运料巷里段受断层影响,坡度大、数度起伏。且1918工作面设计为直角不规则布置,运输线弯道较多,超过45度弯道就有3个之多,传统无极绳绞车已经无法满足该工作面的运输需要。为此显德汪矿通过对无极绳绞车进行改造升级,并在1918工作面实地应用,成功实现了中双绳无极绳绞车在复杂条件安全运输,为其它工作面无极绳绞车的使用提供了借鉴意义。

关键词:无极绳绞车;复杂条件;中双绳

中图分类号: TD521.3 文献标识码: A 文章编号: 1673-1069(2016)19-171-2

1 1918工作面概况

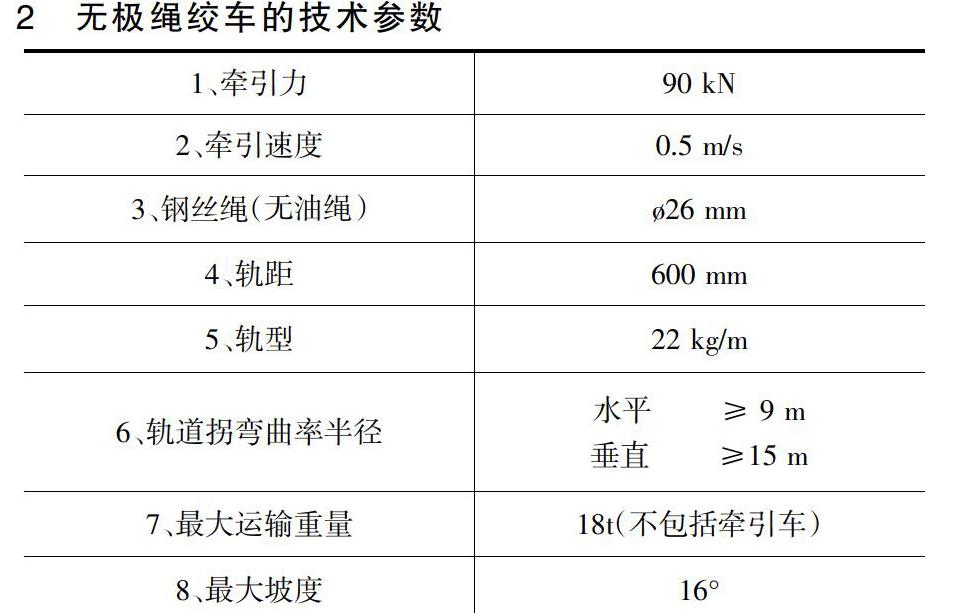

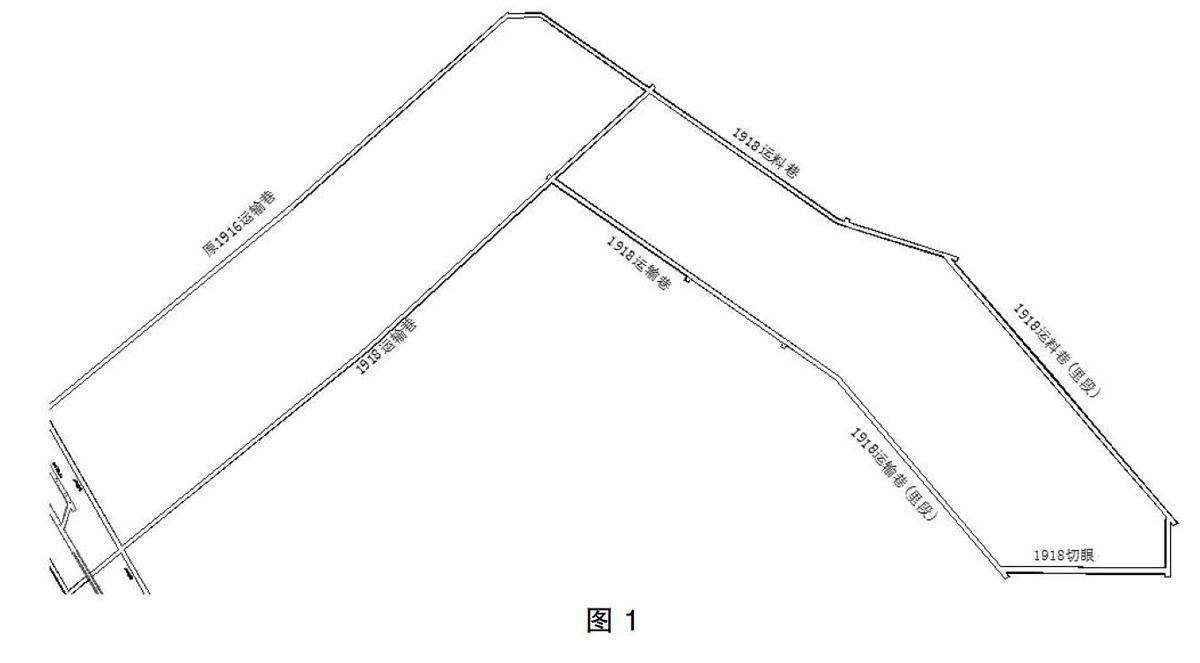

工作面位于九采区东翼,西至九运下山,北至1916工作面,东至F9断层附近,南侧尚未布置工作面。煤厚1.0~1.70m,平均1.27m。运料巷总长度为1290m(其中原1916运输巷的沿空留巷长度为500m);最大坡度17°。巷道布置如图1:2 无极绳绞车的技术参数

3 传统无极绳绞车在该工作面使用困难的原因

①1916工作面沿空留巷受采空区影响,巷道变形导致巷道断面小,使用传统的无极绳绞车安装完毕后,人行道一侧无法满足800mm行人安全间距。

②1918运料巷里段受f1918-12和f1912-4断层影响,坡度较大,无极绳绞车的牵引力无法满足大件设备的运输;而且巷道走势数度起伏,运输大件设备时极易出现主绳弹出,兜翻无极绳牵引车的现象,而且极大地影响轨道质量。

4 针对性措施

4.1 对无极绳绞车回绳站进行改造设计

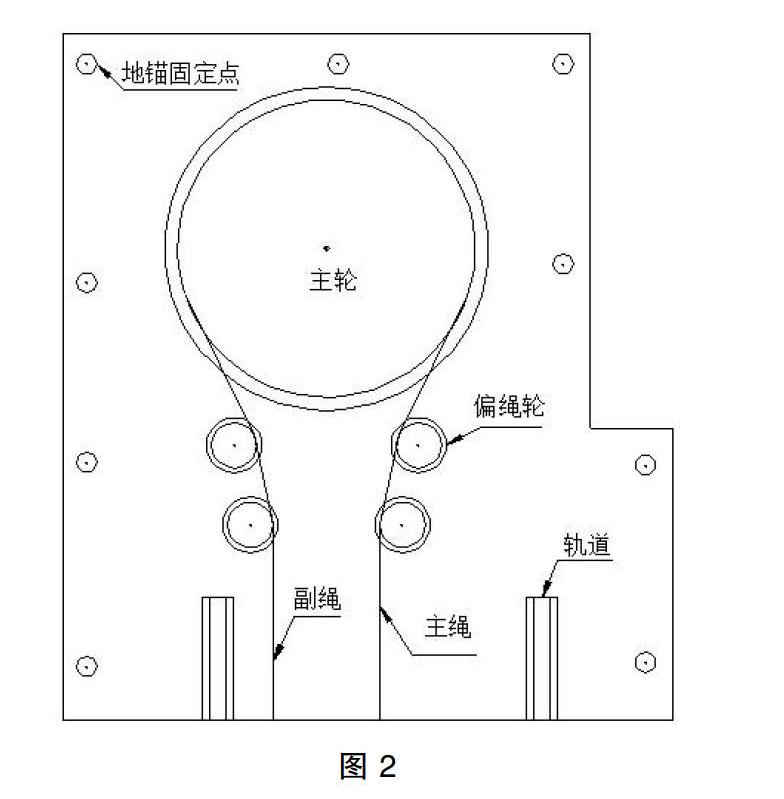

通过对无极绳绞车回绳站以及弯道架、托绳轮轮系的设计和改造,使无极绳绞车的副绳距主绳300mm的位置使用专用轮系固定,改变以往的无极绳绞车副绳在轨道外缘一侧固定的传统,采用中双绳的出绳模式,大大地减少了无极绳绞车安装完毕后所占巷道的面积。改造后的回绳站如图2所示:

4.2 改变主压绳轮的布置方式

一般主压绳轮的布置是按照巷道起伏情况在各地段均匀布置,由于1918运料巷巷道起伏大, 压绳轮受力不匀, 采用均匀布置方式已多次出现弹绳、无极绳牵引车离道抬起等状况, 为此, 将大的起伏处最低点两边采用主压绳轮分组密集布置方式, 在最低点处留出5~8m不布置主压绳轮, 使主钢丝绳出现飘绳时不会超过轨面高度, 保证无极绳牵引车顺利通过,效果明显。

4.3 增大巷道“锅底”处轨道竖曲线半径

在巷道变坡点的“锅底”处是事故易发地,原因是“锅底”处如果竖曲线过小,主压绳轮受力大,无极绳牵引车通过困难,很容易卡住无极绳牵引车,导致发生断绳等事故,现将“锅底”处的轨道竖曲线半径调整R>9m。

4.4 改变主压绳轮的结构

由于巷道坡度大,超过了无极绳绞车的设计坡度,在运输支架及采煤机等大件时,绞车在两大坡处的牵引力不够,为有效保护无极绳绞车,采取的措施是当超重物件牵引到坡底处才进行摘钩,让无极绳牵引车空车运行到坡顶后,采用JSDB-19双速绞车将大件设备牵引至坡顶后再改用无极绳绞车牵引。

4.5 增加无极绳牵引车的配重

由于无极绳牵引车本身重量较轻,在通过“锅底”低洼处如果发生主绳弹起现象时容易被兜翻而引发事故,因此,在绞车最大牵引力范围内在无极绳牵引车上放置两台报废的75kW电机(约3t)并使用40t大链固定好,以防止无极绳牵引车弹起。

4.6 增设液压缸自动张紧系统

由于巷道起伏较多,无极绳绞车运行时在各处受力不均匀,直接导致绞车出力不一致,对绞车产生冲击,严重时会导致绞车传动齿轮损坏。通过增设张紧液压缸自动控制系统后,当系统张紧力达到最大时,液压缸会自动伸出,减小了系统张力,反之亦然。

5 实际应用效果

1918工作面已于2015年回采完毕。该方法效果明显,成功解决了运输过程中的无极绳绞车打滑、崩绳抽人以及行人安全间距不够等安全隐患,在大大降低了无极绳绞车在运输过程中安全风险的同时,保证了无极绳绞车正常使用及性能的最大发挥,为矿井安全生产工作发挥了积极作用。

6 应用的前景和意义

随着社会的发展和科技的进步,在使用的过程中逐步改进无极绳绞车设计制造方面的不足而使其日趋完善,而此次无极绳绞车在1918工作面的成功经验,为复杂条件下卡轨车的改良和实际应用提供了可借鉴的宝贵经验。该方法在同行业具有很强的推广价值,更好地为矿井的生产建设服务,为企业创造更多的效益,确保安全稳定生产。

参 考 文 献

[1] 苏接明.复杂条件下无极绳绞车的应用[J].煤矿机电,2009.

[2] 张小玲.矿用无极绳绞车的改进设计[J].煤,2010.

[3] 相杨,冯国梅.SQ无极绳绞车在复杂地质条件下运用[J].科技视界,2012.