基于ED仿真的某装配生产线布局优化研究

2016-05-14陈诗颖张琪潘涛徐小娇林玉莹

陈诗颖 张琪 潘涛 徐小娇 林玉莹

摘 要:通过对某接线板装配生产线布局的分析,发现其工序安排不合理、空间分配不合理和设备摆放不符合人因等问题。运用5W1H和ECRS方法对该装配生产线的工序流程,人员空间布局,作业工具及配件的空间布局进行了改善。运用ED仿真软件针对此装配生产线的布局进行仿真优化,可减少该流水线的作业人员,降低用工成本,缩短生产线长度及作业时间,提高作业效率。

关键词:ED仿真;生产线;布局优化

中图分类号: TH16 文献标识码: A 文章编号: 1673-1069(2016)19-147-2

0 引言

生产线的合理布局能较好地响应精益化大批量生产、JIT、敏捷制造、成组技术等思想,同时消除由于建设时期对企业发展战略和产能规划预想不足,整体物流规划、产线布局考虑不完善而导致的半成品、成品、配件等随意摆放的现象。实现生产线合理布局,不仅有助于合理利用空间、人力、物力,降低企业成本,还能提高企业生产效率,保证产品质量与稳定性。某新型接线板装配生产线是传统的直线型流水线作业,通过程序分析、作业分析及作业空间分析,发现其在工艺流程、空间布局和物件摆放等方面存在问题,影响作业效率。运用基本改善方法,提出合理的优化方法并运用ED 仿真软件进行可行性分析,从而达到合理利用空间,节约人力物力的改善目的。

1 装配生产线布局现状及存在问题

1.1 接线板装配生产线布局现状

本次研究的新型接线板共有三条流水式手工组装生产线,每条生产线有18名作业员工,较其他生产线,它的生产能力较低。因此选择该产品的新型接线板装配生产线(JR)为研究对象并进行研究改善。

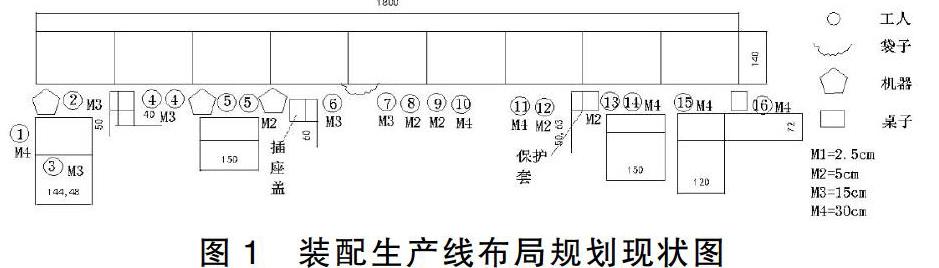

其装配流程包括以下工序:①开关点焊电源线;②开关电源线组件铜片点焊;③铜片焊接LED灯;④底座装铜片和开关;⑤上盖装保护门;⑥理线和盒盖;⑦打螺丝(6个);⑧检查外观并贴合格标签;⑨装下装饰条;⑩耐压测试;11接地电阻导通测试;12装上装饰条;13装电源插座保护套;14最终检查并贴标签;15装袋封口;16装箱封箱。共由16道工序组成,作业人数需18人,共耗时290.90S。其中工序4需要附加件铜片和开关,工序7需要附件螺丝,工序9和12需要附件装饰条,工序8和14需要合格标签。每道工序间为传统直线型流水线作业,通过采集每道工序的作业用时发现,在作业过程中存在等待空闲和紧张作业的工序,流水线存在不平衡。装配生产线布局规划现状图如图1所示。

1.2 接线板装配生产线布局存在问题分析

针对该装配流水线的装配流程、工位大小位置、工人作业方式等,结合装配生产线布局现状图,运用程序分析、操作分析、动作分析、布局分析和模特分析等发现主要存在以下几点问题:

①接线板装配生产线工序安排存在不合理。

部分工序作业压力大,部分作业空闲。装下装饰条和装电源插座保护套这两个工序的作业时间明显短于平均作业时间。

由图1可以看出工序2、3、4之间没有遵循最短路径原则,形成了工件的逆流。

②接线板装配生产线空间分配存在不合理。

作业人员空间分配不均,个别工位距离间隔特别大,个别工位距离间隔特别小,没有实现标准化。

配件工具的摆放位置占据空间过大,虽然不影响作业,但是形成浪费。

③接线板装配生产线摆放没有符合人因。

工序6作业过程中使用的插座盖自带包装壳,出于回收思想,在作业人员的右侧放置垃圾袋。但每次将包装壳丢进垃圾袋中都需要一手将袋口打开,一手丢入,既浪费时间,也使作业人员易产生疲劳感。

2 装配生产线布局的改善

2.1 装配工序流程改善

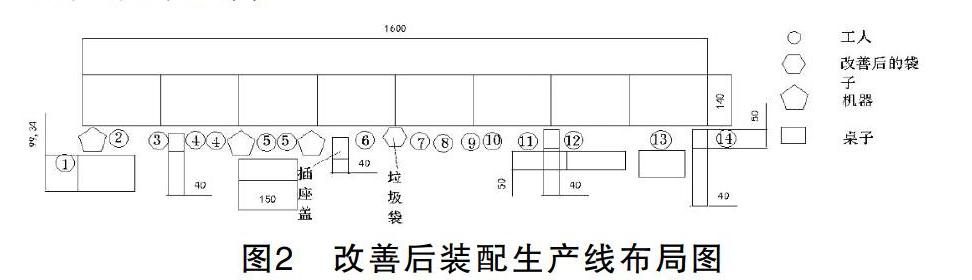

运用5W1H和ECRS思想对该装配生产线的工序流程进行改善。通过5W1H逐一对生产流程各个步骤进行分析,结合ECRS进行必要优化,改善后装配生产线布局图如下图2。

工序9、10和工序12、13的作业时间较短,作业方式简单不会互相产生干扰,可以合并为一个作业,既平衡生产线,又节约人力成本。

2.2 装配生产线人员空间布局

运用模特分析法以及作业空间分析,将工位距离标准化,使作业空间既不会太狭小导致设备位置不好,流水线作业过程中作业不便,又不会浪费作业空间。

在合理分配流水线作业空间后,流水线上有足够的空间将工序3的作业位置放于流水线上。这样既避免了工序2、3、4形成的流水线逆流现象,也有效的减少工位3在流水线外侧所占用的空间。

2.3 装配生产线作业工具及配件的空间布局

在安排好作业人员位置以后,根据模特作业分析法,将作业动作分解。根据作业方式最轻松、作业距离最短、作业范围最小的原则,合理摆放作业工具,并采用器具上挂的方式,方便作业也节约空间。

改进工序6中的垃圾袋,将其敞口设置改为固定开口,将双手作业变成轻松的单手操作。

2.4 装配生产线布局改善方案可行性分析

在确立改善方案以后,为确保方案的可行性与合理性,借助Enterprise Dynamics(ED)仿真软件,对改善方案进行模拟仿真。仿真模型建立如下图3所示。

通过ED仿真,减少人力、时间、资金的浪费,提高生产效率,节约运行周期以及缩短决策时间。仿真在企业设施规划中扮演着越来越重要的角色,也正是用这种虚拟手段,更直观地反应改善方案的可行性。

3 结语

通过对新型接线板装配生产线(JR)布局的改善结合ED仿真软件的可行性分析,可减少该流水线的作业人员2名,降低用工成本;将原长为18米的生产线缩短为16米并且解决生产线中存在的逆流;缩短流水线作业时间20秒,可提高该装配生产线的作业效率。

参 考 文 献

[1] 龚全胜,李世其.基于虚拟仿真的制造系统布局设计[J].机械科学与技术,2004,23(7):857-859.

[2] 桑红燕,潘全科,潘玉霞,等.求解批量流水线调度问题的离散差分进化算法[J].计算机仿真,2010,27(7):292-295.

[3] 蔡临宁.物流系统规划—建模及实例分析[M].北京:机械工业出版社,2008.

[4] 卢海洋,栗继祖.工业工程在F公司生产线平衡中的应用[J].物流技术,2014,12(03):295-299.

[5] 胡佩佩,汪冯君,彭飞飞,等.基于Enterprise Dynamics软件的浴霸装配线平衡研究[J].科技视界,2014(1):40-41.