助剂对薄膜柔印水墨性能的影响

2016-05-14刘晓丽

刘晓丽

柔印水墨因印刷时不产生挥发性有机溶剂,而被称为绿色印刷材料。然而,目前柔印水墨在软包装印刷领域的市场份额只占到3%~5%,但出于包装的安全考虑,应大力推广柔印水墨在软包装尤其是婴幼儿用品包装、女性用品包装、食品包装等领域的应用,这就对柔印水墨的性能提出了更高的要求,迫使行业开发并使用新型柔版水性油墨。助剂是柔印水墨的重要成分之一,对柔印水墨的各项性能及提高柔印质量至关重要。本文分别阐述并探讨了润湿剂、流平剂、消泡剂、成膜助剂、蜡乳液、pH值调节剂等不同助剂的添加对薄膜柔印水墨性能的影响。

润湿剂、流平剂对薄膜柔印水墨性能的影响

薄膜(如BOPP)属于非吸收性材料,基材表面能低。薄膜柔印水墨的表面张力大,对薄膜类非吸收性材料的润湿效果不理想。在薄膜柔印水墨中添加合适的润湿剂和流平剂,可以降低水性油墨的静态表面张力和动态表面张力,赋予油墨优异的润湿性和流平性,改善油墨在薄膜表面的铺展情况,提高墨膜的润湿及流平效果。另外,在采用高速印刷时,油墨与薄膜表面的分子间距离瞬间急剧减小,也要求添加合适、高效的具有低泡性能的润湿剂和流平剂,以更好、更快地润湿薄膜表面。

选取BYK、TEGO、科宁化工(中国)有限公司、空气化学公司等的20种润湿剂和10种流平剂进行实验。实验结果表明,空气化学公司的润湿剂W4(有机硅类)和BYK的流平剂L5(有机类)添加量分别为0.3%和0.2%时,油墨在薄膜表面的流平效果最好,墨膜更加细腻,其中,添加L5的油墨打样效果最好。图1是未添加任何润湿剂、流平剂的油墨和添加0.2%(质量份)的流平剂L5的油墨打样效果对比。图2是添加0.2%(质量份)的流平剂L5与市售薄膜柔印水墨的样张在同等黏度(44s,涂4#杯)下的对比。可以看出,同等黏度下,添加L5的油墨的打样效果优于市售薄膜柔印水墨的打样效果。

消泡剂对薄膜柔印水墨性能的影响

由于薄膜柔印水墨中含有润湿剂、流平剂、乳化剂等易起泡的表面活性剂,配墨阶段过多的气泡会影响油墨分散,印刷阶段油墨产生大量的气泡会降低印刷品质量,故消泡剂是水性油墨中不可或缺的重要助剂。在薄膜柔印水墨的配墨阶段以及印刷过程中,消泡剂起着消除泡沫并抑制泡沫产生的作用。消泡剂不仅要控制配墨和印刷阶段的消泡速度,还需与油墨体系有良好的相容性,不会产生墨膜缩孔、橘皮、针眼等表面缺陷,保证印刷过程的顺利进行和印品质量。

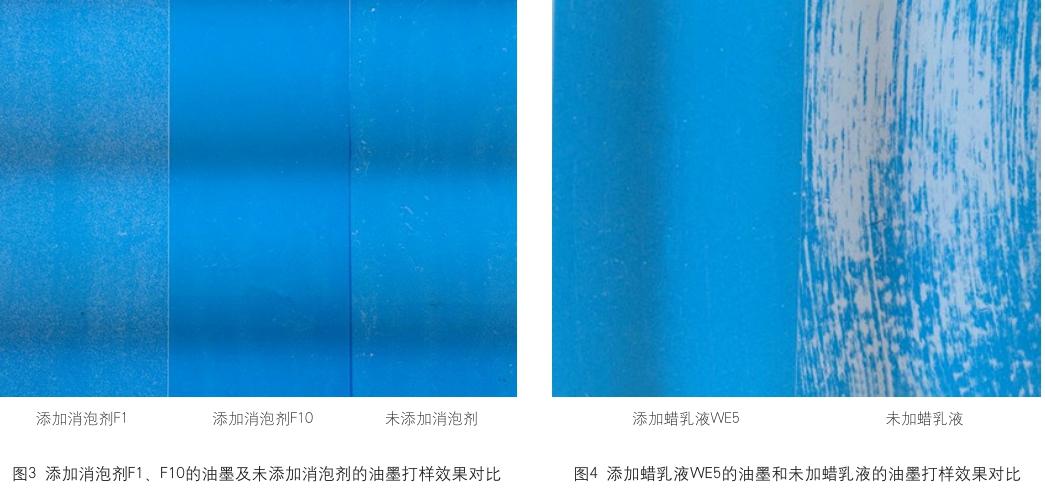

为研究消泡剂对薄膜柔印水墨性能的影响,采用分散机搅入空气法,选取了矿物油类、非硅类聚合物、聚硅氧烷类、聚醚硅氧烷类四种不同类型不同厂家的20种消泡剂进行梯度实验。使用RK手动柔版打样机和IGT柔印打样机在BOPP上进行打样模拟上机印刷。实验结果表明,聚醚硅氧烷类消泡剂F1在薄膜柔印水墨体系中的消泡速度快,但会导致油墨墨膜产生缩孔、橘皮、针眼等表面缺陷;聚硅氧烷类消泡剂F10在薄膜柔印水墨体系中的消泡速度快,流平和重涂效果好,墨膜比较细腻,不会产生上述表面缺陷,当F10添加量为0.3%(质量份)时,消泡效果最佳;未添加消泡剂的样张因配墨阶段气泡过多导致油墨分散不好,配墨结束后泡沫消失慢,效果较差。添加消泡剂F1、F10的油墨及未添加消泡剂的油墨打样效果对比如图3所示。所以在薄膜柔印水墨中添加合适的消泡剂是非常必要的,但消泡剂的添加量应在保证消泡效果最好的前提下,越少越好。

成膜助剂对薄膜柔印水墨性能的影响

成膜助剂对薄膜柔印水墨的成膜有很大的促进作用,但成膜助剂是有机溶剂,对环境有负面影响。随着人们环保意识的提高和法规标准对其限制的不断严格,成膜助剂必将向高沸点、多功能、低气味、多组分化以及低毒、安全、可接受的生物降解性方向发展。

在薄膜柔印水墨配方中加入高沸点成膜助剂,能促进涂料成膜,较好地满足薄膜柔印水墨的性能要求。但高沸点的成膜助剂挥发速度较慢,在墨膜中保留时间较长,与低沸点的成膜助剂相比,对墨膜的硬度和耐污性有一定的负面影响。故可选取多功能化的非离子型成膜表面活性剂,在降低油墨表面张力、保证低泡的同时,还能降低油墨的最低成膜温度(MFFT),符合VOCs的排放要求。

选取空气化学公司的非离子型成膜表面活性剂D1、D2进行实验,实验结果表明,两种成膜助剂均提高了油墨的流平性、成膜性以及耐揉搓性,与未添加成膜助剂的油墨相比,添加D1、D2的油墨流平效果更好,墨膜更细腻。此外,对同一油墨样品的样张进行50℃的烘干,烘干时间分别为5分钟、10分钟、15分钟、30分钟。结果表明,随着烘干时间的延长,墨膜在附着牢度及耐揉搓方面有很大提升,这可能是因为成膜助剂的添加降低了油墨的最低成膜温度(MFFT),随着烘干时间的加长,成膜助剂释放得更加彻底,使墨膜的成膜性变好。

蜡乳液对薄膜柔印水墨性能的影响

在薄膜柔印水墨中加入水性蜡乳液,可以降低油墨摩擦系数和提高油墨的滑爽性,从而提高墨膜的耐磨性、耐划伤性、表面疏水性、耐化学品性、耐沾污性和抗粘连性等。

选取多个厂家推荐的性能优异的蜡乳液进行实验,初步实验验证翁开尔公司的蜡乳液WE5在配方墨中的效果最佳。采用未添加蜡乳液的油墨打样的样张,揉搓5下即有损坏,用粗糙纸张来回摩擦1次,墨层全被破坏,墨膜胶带的附着牢度(用3M胶带进行检测)也稍欠佳;添加2%的WE5(WE5固含量为50%)后,油墨的耐揉搓性、耐磨性及附着牢度有很大提升,揉搓墨膜至100下没有任何损坏,用粗糙纸张来回摩擦样张5次,墨层没有损坏,墨膜胶带的附着牢度也变好。图4是添加蜡乳液WE5的油墨和未加蜡乳液的油墨打样效果对比。

pH值调节剂对薄膜柔印水墨性能的影响

对于成膜树脂为丙烯酸类树脂的薄膜柔印水墨,pH值的变化将直接影响油墨黏度。pH值调节剂以氨为主,印刷油墨转移至承印材料上以后,随着氨的释放,墨膜发生交联反应形成盐类,使墨膜的附着牢度更好。采用有机胺类pH调节剂AMP-95和易挥发的氨水对油墨的pH值进行调整,并进行干燥性测试。测试表明,使用AMP-95制备的薄膜柔印水墨由于胺挥发速度慢,初干时间较长,复溶性也较好,符合了柔版水性油墨“初干慢、彻干快”的要求;而使用氨水制备的薄膜柔印水墨,由于氨极易挥发,初干时间特别快,印刷过程中极易造成堵版。

pH值为8.0~9.5时,油墨性能最佳。pH值太低(低于8.0),油墨黏度增加,再溶解性降低,干燥速度加快,易堵塞印版及网纹辊;pH值太高(高于9.5),油墨黏度降低,再溶解性提高,干燥速度变慢,易造成印刷品背面蹭脏、印刷后一色时混入前一色墨等质量问题。所以实际印刷操作中,要实时监控薄膜柔印水墨的pH值,将其控制在8.0~9.5之间,保证油墨在印版上具有良好的慢干性(初干慢)和在薄膜表面有良好的干燥速度(彻干快)。