互联网针织关键技术开发与应用

2016-05-14蒋高明张吉生

蒋高明 张吉生

摘要:针织技术与互联网技术深度融合是针织行业的重要发展方向。互联网针织技术是由互联网针织CAD、互联网针织CAM和互联网针织MES三大系统构成的针织IT全面解决方案。本文对互联网针织技术三大组成的系统结构进行概述,并着重介绍了互联网针织技术所融合的关键技术及三大系统的主要功能。互联网针织技术的应用将有助于推动针织行业的转型升级。

关键词:针织;互联网;CAD;CAM;MES

中图分类号:TS183.92 文献标志码:A

Development and Application of Key Technologies for Internet Knitting

Abstract: Deep integration of knitting technologies with Internet technologies is a significant developing tendency of knitting industry. Internet knitting technologies consist of Internet knitting CAD system, Internet knitting CAM system and Internet knitting MES system, which are comprehensive solutions for information technology of knitting industry. In this paper, an overview about these three systems of Internet knitting technology was made. Then, it focused on the key technologies applied to the Internet knitting technologies as well as the main functions of the three systems. The application of Internet knitting technologies would be conducive to promoting transformation and updating of knitting industry.

Key words: knitting; Internet; CAD; CAM; MES

随着互联网的普及和发展,各行业正面临产业链和商业模式的调整,行业内企业的转型升级也将成为发展的必然趋势。纺织服装业作为在电子商务等领域最早“触网”的传统民生产业之一,也正于“互联网+”浪潮中发生深刻的产业变革。随着移动互联网技术的快速突破,针织行业正在打造“互联网+”时代的全产业链新优势,从单纯的销售转向设计、生产、管理、渠道、销售、服务等,实现消费者、生产商、渠道商、服务提供商的无缝高效对接。加快移动互联网、云计算、大数据和物联网技术在针织企业的推广应用,促进针织生产管理模式的变革,是针织行业提高国际竞争力,加快转型升级的重要途径。同时,移动互联网、PC、移动智能终端的快速普及均为互联网针织技术的诞生和发展奠定了良好的基础。

1 互联网针织技术概况

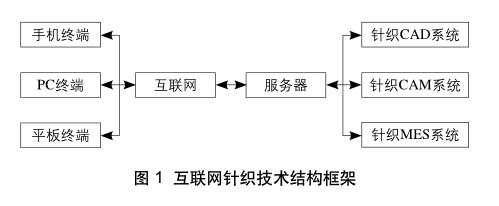

互联网针织技术为近几年刚兴起的基于互联网的针织IT全面解决方案,指以固网或移动互联网为信息传递媒介,通过Web应用终端发送请求,对针织设计、生产管理、集成控制系统完成指定操作。如图 1 所示,互联网针织技术主要由互联网针织CAD技术、互联网针织CAM技术和互联网针织MES技术等 3 部分组成,该技术实现了系统与移动终端或固网终端间的实时交互。江南大学教育部针织技术工程研究中心率先自主开发互联网针织CAD系统iKDS、互联网针织CAM系统iKCS和互联网针织MES系统iKMS,已使互联网针织技术在企业中得到良好的推广应用。

2 互联网针织CAD

2.1 互联网针织CAD系统结构

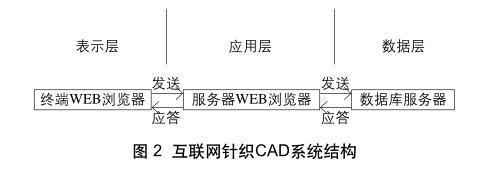

如图 2 所示,互联网针织CAD系统在结构上分为表示层、应用层和数据层。用户可直接通过电脑或移动智能终端随时随地通过Web浏览器进行针织物的设计。终端Web浏览器完成设计者操作内容的发送;服务器Web浏览器接收到命令请求后,从数据库服务器中调用所需的数据完成设计操作,并将设计结果反馈至表示层终端。该系统建有针织产品数据库,应用大数据技术对存储信息进行科学分析,实现对针织产品的智能设计。系统免安装、终端硬件要求低、免维护,使用成本低,且方便快捷,符合当前针织产品设计、生产和营销“快时尚”的理念。

2.2 互联网针织CAD关键技术

互联网针织CAD系统的实现需融合应用云存储技术、B/S结构、织物仿真技术和虚拟现实技术等多项关键技术:(1)通过云存储技术,实现对针织产品所有数据信息的存储,应用大数据相关技术对所有存储信息进行科学分析,从而实现针织产品的智能设计;(2)采用B/S结构,统一客户端,将系统功能核心数据部分集中保存在服务器端,简化了系统的开发、维护和使用;用户可以在任何地方进行操作,客户端零安装、零维护;(3)运用织物仿真技术,实现用户可提前预览所设计的针织产品的生产效果图,减少产品试样,缩短产品开发周期;(4)应用虚拟现实技术,使用户可以将针织产品布置到实际的使用场景中,从而获取真实的产品使用效果。

2.3 互联网针织CAD系统功能

2.3.1 花型和工艺的快速设计

对于花型设计,互联网针织CAD的Web应用终端提供便捷的绘图工具,快速完成花型的设计或再设计。采用编织工艺图、花型意匠图以及线圈结构图进行花型表示,视图相比传统CAD系统更直观且易于理解,节约了设计者的思考时间;可通过后台服务器完成自动包边与组织填充等功能,提高了应用终端的相应速率和使用流畅性;可通过网络从产品数据库服务器获取如BMP位图等设计素材,从而避免重复劳动,节约花型设计的时间。

对于工艺设计,互联网针织CAD可根据规格、尺寸,自动生成编织工艺;根据花型工艺自动设定编织参数,优化编织效率,自动进行编织检测;对上机参数进行智能设置,自动计算产量、效率及原料比等生产数据;根据工艺编织图自动生成三角排列、织针排列,由花型意匠图自动生成编织图。

2.3.2 织物仿真与三维虚拟展示

互联网针织CAD系统根据针织纱线的结构特征,运用计算机图形学实现纱线的真实感模拟;根据针织物花式结构及其形变规律,运用NURBS实现线圈结构的真实感仿真;通过云计算解决针织物三维立体仿真计算量大问题,实现针织物在线高品质仿真,减少试样环节,降低生产成本,缩短开发周期;采用虚拟现实技术进行三维人体建模;运用Web Services技术和图像处理技术,实现针织面料实际的使用场景中真实的使用效果;高效便捷地把针织面料图案应用于真实场景中,并取得高度真实感的虚拟展示效果,实现全成形针织服装高度逼真的三维虚拟展示。

针织物仿真和三维虚拟展示需要计算机进行大量运算,因此传统针织物CAD系统具有对计算机硬件要求高,且仿真计算时间较长的缺点。而对于互联网针织CAD系统,通过将仿真和虚拟展示的计算工作分配到后台若干台主机进行联合运算,从而大大缩短了针织物仿真与三维虚拟展示所需的时间。且由于用户终端仅需进行命令的发送与仿真结果的接收和展示,从而大大降低了系统用户的硬件要求,降低了硬件成本。

2.3.3 织物分析与数据输出

互联网针织CAD实现在线织物分析和在线图案检索,如通过智能手机等设备拍摄织物并上传到云端,系统提供织物分析服务,得到织物基本参数;利用图像处理技术,通过织物照片在云数据库中检索出类似的产品,为用户提供相应的产品数据。系统适用于各类针织物,可以输出适用于国内外各类电脑圆机、电脑横机、电脑经编机的上机控制文件,并与互联网针织CAM系统对接,可远程传输花型控制数据到指定针织装备的控制系统。

3 互联网针织CAM

3.1 互联网针织CAM系统结构

互联网针织CAM系统为基于互联网的针织装备控制系统,使装备与人之间可以信息互联。系统可分为数据采集层、监控层和执行层。如图 3 所示,监控中心服务器实时接收传感器采集的设备运转信号;以Web应用终端通过互联网可对设备进行远程监控或下发动作指令。监控中心通过针织机上位机将操作指令下发给运动控制器,从而实现设备的远程监控和操作。

3.2 互联网针织CAM关键技术

互联网针织CAM系统交叉融合了五大关键技术:(1)通过网络控制技术,集合了Internet、嵌入控制、软件、网络、网页设计等技术,实现管理控制与数据采集;(2)应用远程控制技术,实现对终端控制系统的安装、维护、监控与管理,同时实现用户与设备的远程交流;(3)研究伺服驱动技术,实现伺服驱动的高动态响应,以动力学特性采用电子凸轮控制算法,优化送经和横移运动的控制;(4)通过研究压电提花技术,根据压电陶瓷高频大张力的驱动特性,实现针织物编织的快速选针提花控制;(5)以机器视觉技术作为辅助信号采集,通过工业相机在线获取织物图像,实时进行图像处理并提供给上位机作为操作决策依据。

3.3 互联网针织CAM系统功能

3.3.1 数据实时采集

根据传感器反馈信号,实时收集针织机当前的生产运转状态,包括正常运转、故障停机、原料准备等;实时采集生产数据,包括产量、开机时间、停机时间、停车次数、生产效率等数据;采集到的数据传输到云端数据库,为企业MES系统提供生产信息数据;通过对生产数据的分析,对控制系统的稳定性、可靠性提供技术支持。

3.3.2 疵点在线检测

采用多组摄像传感器进行针织物布面状况的实时监测,应用快速图像处理技术实现织物图像高速在线识别。上位机将检测到的图像纹理与从监测中心下载的3D仿真信息纹理进行比对。该系统疵点检测快速、准确定位,疵点长度极短,标注出疵点纵横向位置,并对疵点数和疵点位置进行自动记录;可检测多种疵点,系统操作简单,参数修改少,可远程设置,方便快捷;基于计算机视觉的非接触式检测,无机械损耗,使用维护成本低。

3.3.3 远程控制与运动优化

应用互联网实现针织机的远程更改花型、远程开停机等实时控制;构建高速横移运动动力学模型,设计柔性电子凸轮曲线,实现高动态响应柔性横移控制;通过高速RAM和双FIFO技术实现大容量花型数据的动态存储;基于细分倍频技术构建送经的动态高响应控制模型,实现高精度随动多速送经。

3.3.4 远程故障诊断

故障诊断就是在一定的现场检测或监控的策略指导下,实施对针织装备的自动检测,从而获得诊断对象的故障模式,并向系统控制者提供重要信息,以保证系统的正常运行;基于Web远程故障诊断系统实现了技术员在异地通过网络访问远程故障诊断系统,快速地查看停车机台故障原因;远程故障诊断系统优化针织装备的运行状态,提高控制系统的可靠性和安全性,提高针织装备的运行效率,可降低针织装备的运行和保养成本。

4 互联网针织MES

4.1 互联网针织MES系统结构

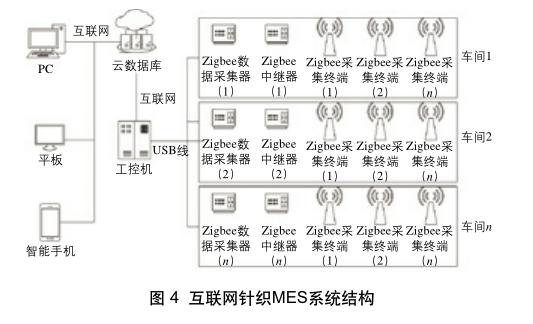

互联网针织MES是基于互联网的针织生产管理系统。如图 4 所示,该系统可分为感知层、网络层和应用层。其中,感知层的ZigBee采集器及中继器负责感知并采集车间的生产数据;网络层利用工控机上的WiFi将采集到的数据上传到云数据库;应用层以Web和数据挖掘等技术对采集到的数据进行统计与处理,实现可视化。系统实现前道准备、织造和后整理的全工序监测,以数据分析反向指导生产管理,提高生产效率和管理精细化水平,为我国针织行业闭环式大数据管理的成功样本。

4.2 互联网针织MES关键技术

互联网针织MES系统综合应用了五大关键技术:(1)将RFID技术用于针织物联网,标签根据系统设计附带信息,如员工姓名、订单编号、产品参数等,其具有高速、耐用可靠、自动化程度高、多标签同时识别等优点;(2)通过ZigBee无线通信技术实现生产一线机器、员工、订单等信息采集终端灵活组网,实现生产数据在线自动采集与传输;(3)通过WiFi技术,工控机将采集的数据实时传输到云端数据库;PC、平板和手机终端通过WiFi连接到远程服务器查看实时生产数据;(4)应用Web技术,实现通过网址在任意浏览器上实时掌握车间机器、人员、产品、产量状况等;计算机自动统计分析产量、质量,客观公正,随时随地掌握生产情况;(5)运用大数据技术,分析与处理可根据针织企业需求而变化,企业根据大数据分析的结果辅助决策并积累经验,提升生产水平。

4.3 互联网针织MES功能模块

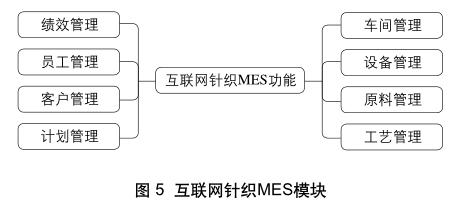

如图 5 所示,互联网针织MES系统将企业的生产管理业务归纳为以下 8 个功能模块,梳理企业的业务流程,对企业物流、信息流、资金流、价值流进行有效的管控。其中,车间管理模块可实现一线生产运行的实时监管,让管理层对生产运营统筹安排,提升车间计划水平和管控协调能力,能有效实现产能提升;生产绩效模块记录每位挡车工、每台机器、每个订单、每个工艺单的关键数据,并配备产量、停车、效率统计图,企业对生产情况一目了然;数据分析统计产生的表格图形有利于企业原料、人力资源等成本以及利润的核算。

互联网针织MES系统为针织企业提供完整的生产管理功能,并与互联网针织CAD与CAM无缝对接。如图 6所示,互联网针织MES系统统具有数据实时采集、质量实时监控、订单实时查询、进度实时调控、效益实时分析六大功能特点。可见,互联网基因和大数据的分析技术方法赋予互联网针织MES系统的最显著功能特性为:实时性和累积性。

5 结语

互联网与针织技术融合与创新,是针织行业的发展方向。互联网针织CAD、互联网针织CAM和互联网针织MES的应用不仅大大降低了生产过程的人工成本,同时流通环节也得到大幅度精简,用户的个性化需求也得到更大程度的满足。互联网针织技术的开发应用将提高针织企业的国际竞争力,促进针织行业的转型升级,助力我国由针织大国向针织强国的迈进。

参考文献

[1] 周济.以数字化网络化智能化为主线创新驱动转型升级[Z]. 2014.

[2] 蒋高明,高哲.经编装备的“两化融合”发展[J].纺织导报,2014(1):44-46.

[3] 李福亮,杨家海,吴建平,等.互联网自动配置研究[J].软件学报,2014(1):118-134.

[4] 张琦,蒋高明,张燕婷.经编装备技术进展与产品开发[J].纺织导报,2013(5):45-49.

[5] 蒋高明.现代经编技术的最新进展[J].纺织导报,2012(7):55-58.

[6] 缪旭红,韩玉梅,赵帅权.针织结构在产业用纺织品上的应用[J].纺织导报,2014(7):33-36.

[7] 蒋高明,彭佳佳.面向先进制造的针织装备技术及发展趋势[J].纺织导报,2015(2):43-47.

[8] 张琦,蒋高明,夏风林.经编机数控系统关键技术及其发展[J].纺织导报,2013(5):45-49.