基于UV喷墨技术的手机壳立体打印

2016-05-14王镛凯

王镛凯

随着科技的发展和时代的进步,高性能的智能手机已经成为人们的生活必需品,而手机壳因具备防摔、防震、防水以及美观的作用也逐渐被用户所看重。随之而来的各式各样的外表美观、创意十足的手机壳在手机周边配件市场上炙手可热。目前市面上手机壳的图案设计与制作大多局限于二维平面,这里,笔者将介绍一种基于UV喷墨技术的手机壳立体打印技术,其以数字文件为基础,将3D打印思路与UV喷墨印刷技术相结合,通过可分层叠加的方式,使得印刷在手机壳上的图案呈现出浮雕般凹凸有致的立体效果。

手机壳立体打印的步骤

设备及材料:Mimaki UJF 3042-HG UV喷墨印刷机、Mimaki LF-140 CMYKW五色UV墨水、PVC手机壳、Adobe Illustrator CC图形软件、Labthink CHY-C2测厚仪、3M 610型油墨附着力测试胶带、SHEEN Ref-705耐划伤测试仪。

1.选择承印物

通过在人口密集地区的随机问卷调查发现,约92%的手机用户表示会选择使用手机壳,而人们对市面上比较常见的手机壳材质(如硅胶、皮质、金属、塑料等)的认可度不尽相同,有80%的用户选择了塑料材质的手机壳。因此,本实验选择了受众面广、普适性高的塑料手机壳作为承印物来实现浮雕立体打印效果。

2.原稿的获取及分层

在获取手机壳表面设计原稿时,可以采用扫描或直接使用软件设计的方法获取相关图案,进而对各图案元素进行分层处理,以便后续进行多层打印,形成立体效果。

在分层时,应当充分考虑不同立体元素之间的视觉远近关系。按照“视觉距离越远打印层数越少,视觉距离越近打印层数越多”的原则进行设定。若采用设计稿,则应该尽量使用Illustrator软件绘制的矢量文件,以便于设计稿的调整,同时也能适用于多种机型手机壳的生产。

3.手机壳的定位

手机壳立体打印效果的好坏,很大程度上取决于定位时设计图形的版心与手机壳中心位置能否高度重合,这是整个打印过程中的难点。

在开始打印前对Mimaki UJF 3042-HG UV喷墨印刷机打印头的位置进行调整,使其能够准确定位。与此同时,为了解决手机壳不易齐整地固定在打印平台上的问题,可以用纸胶带或特制模具将手机壳两侧固定在打印平台上。这样既可以解决手机壳定位难的问题,同时还能防止油墨扩散到手机壳两侧。

4.打印效果测试

(1)不同打印层数的效果

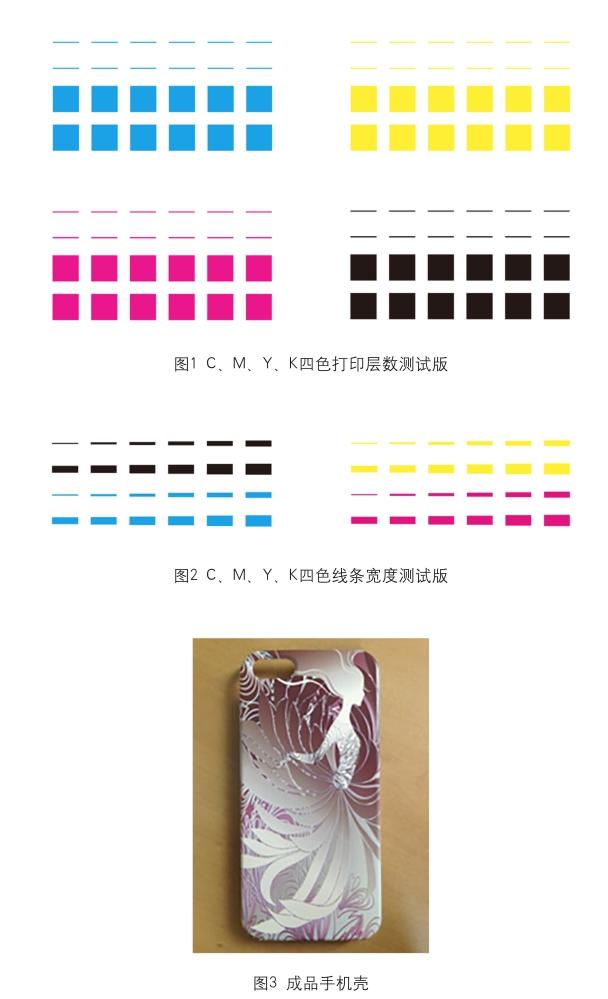

不同于纸张等承印物,油墨不能在塑料上向下渗透以获得较大的附着力。因此在打印开始前,笔者使用Adobe Illustrator CC软件设计了如图1所示的C、M、Y、K四色打印层数测试版(包含需打印1~12层UV墨层的线条和色块元素),以及如图2所示的C、M、Y、K四色线条宽度测试版(包含同一打印层数、不同线条宽度的元素)。打印以上两个测试版,用以测定手机壳表面可打印立体层数的极值大小和线条宽度对油墨附着的影响。

(2)最小打印层数差的效果

为了凸显立体元素,需确定两元素间的最小打印层数差,即墨层厚度差。对上述测试版的打印效果进行观察,得出以下结论:①当打印层数差为1层时,通过观察和触摸均感觉不到立体效果;②当打印层数的差值为2层时,通过观察和触摸能够感觉到立体效果,但不明显;③当打印层数的差值为3层时,通过观察和触摸能够感觉到比较明显的立体效果。因此,在表现立体效果时,最小打印层数差应为3层。

5.测量墨层厚度

本实验使用Labthink CHY-C2测厚仪对图1所示测试版的打印成品中, CMYKW五种颜色UV墨水的墨层厚度进行了测量,以便在日后使用Mimaki LF-140时,了解各色墨水的墨层厚度与打印层数之间的关系。

其中,由于所使用的Mimaki UJF 3042-HG UV喷墨印刷机将白色设定为“特色”,因此在测定W色前,需要在“印刷模式”中选择“特色版合成”,将100%的K(或C、M、Y均可)替换为100%的W进行打印,之后方可测定其数据。

6.打印成品

依照原稿特点及分层情况,依次将要打印的文件导入与印刷机配套的Mimaki RasterLinkPro 5工作站队列中,打印出如图3所示的成品手机壳。

首先打印了两个铺底的元素:白墨铺底2层、渐变背景1层;再在这两个元素的基础上,分别打印了以下几个元素:底色花纹3层、裙子及美女上身部分6层、上衣花纹及飘飞的发丝9层。图3所示的手机壳,打印层数最高为12层。

关键问题讨论

1.印品性能检测

(1)UV墨水附着力测试

为对打印出的手机壳进行UV墨水附着力测试,笔者对照实际生产过程中常用的国际标准GB/T 5210-1985《涂层附着力的测定法 拉开法》,使用3M 610型胶带测定了带有如图1和图2印刷测试版的打印样品。结果表明,打印层数为12层时,完全可以满足在手机壳表面实现立体打印效果的实际要求,线条的宽度也不会对油墨的附着造成任何影响。

为了验证打印成品的附着力是否符合要求,笔者对图3所示的打印成品进行了同样的测试。在实际测试中油墨没有被3M 610型胶带从手机壳表面剥离,这说明打印成品上的UV墨水附着牢固,完全可以满足用户的使用需求,与上述测试结果相同。

值得一提的是,若手机壳表面打印层数过高,还可以通过表面涂布的方式强化UV墨水在塑料材质表面的附着力。

(2)耐划伤测试

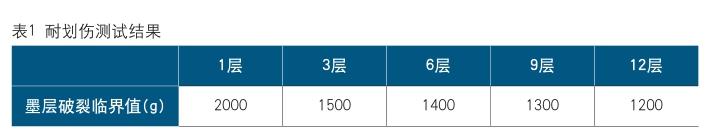

在实际生活中,钥匙等尖锐物品常会刮蹭手机壳表面,因而耐划伤性就显得尤为重要。本实验采用SHEEN Ref-705耐划伤测试仪,通过增加砝码的方式来检测手机壳上UV墨水的墨层破裂临界值,测试结果如表1所示。

当测试值在1000g以上墨层不破裂,则能满足日常生活中的使用要求。由表1可知,随着打印层数的增加,墨层破裂临界值逐渐减小。而当打印层数为12层时,墨层破裂临界值为1200g,说明该手机壳能够满足用户的日常使用需求。

2.如何避免偏色

由于本实验所采用的Mimaki UJF 3042-HG UV喷墨印刷机设定白色为“特色”,若不选择“特色版合成”则在打印时白色将不会被打印出来。然而,若只是立体层部分油墨依层数的增加而叠加,那么就会产生严重的偏色,这个问题在打印渐变色时尤为突出。因此在打印受颜色叠加影响较深的图像时,为了真实还原颜色,需要先打印两层白墨作为铺底,以解决由于打印层数的增加造成的偏色问题。

3.成本分析

单个具有立体打印效果的手机壳的成本主要由手机壳和打印时消耗油墨的价格组成,人工成本和设备损耗等暂不计入。以本次实验为例,成本情况如下。

(1)市面上常见的普通塑料手机壳的采购价格约为1.2元/个。

(2)消耗油墨的价格核算方法如下。本实验所使用的是Mimaki公司生产的LF-140型UV墨盒,容量为200mL,价格为850元/盒。使用该种油墨单层打印1m2大约消耗15mL油墨,平均每打印1m2所消耗油墨的价格为63.75元。以市面上畅销的iPhone手机为例,满版打印成本分别为iphone 6/6s为0.59元/层,iphone 6/6s Plus为0.78元/层。

然而,在大批量生产时,不仅手机壳基材的成本可以降低一部分,而且由于立体元素部分的油墨随着打印层数的增加而减少,因而当打印层数为12层时,把每个手机壳的总成本控制在10元或10元以下还是比较容易的(依据设计稿的不同略有变化)。

本文通过3D打印的方法弥补了传统平面印刷对浮雕效果呈现的不足,为印刷有立体效果的手机壳的复制提供了新的思路。这种方法在兼具个性化、无需制版、高速度、高质量、低价格等特点的同时,又充分发挥了UV喷墨固化速度快、无溶剂挥发、能耗小、印品稳定性好等优点,具有一定的普适性,还可推广用于如玻璃、陶瓷、金属等承印物表面图案的打印。