一种用于微晶陶瓷砖的有色透明熔块制备方法

2016-05-14吴志坚

摘 要:本文主要通过对比试验,从有色透明熔块的化学成分出发得到一种有色透明熔块的制备方法。该熔块颗粒能与陶瓷基本紧密结合、不脱离、不分层;且使用之后的微晶砖表面无气泡、针孔、光泽度好、透明度高。同时熔块本身质量稳定,对色料、墨水的发色影响小。

关键词:彩色;熔块;透明;微晶砖

1 前言

微晶砖是由微晶玻璃与陶瓷基体复合而成的建筑装饰用饰面材料,起步至今约十多年,虽然发展时间不长,但由于其具有吸水率低、耐污染、耐酸碱度高的理化性能,以及质地细腻、色彩丰富的装饰风格,市场前景持续看好。

鹰牌陶瓷于2009年开始研发一次烧成微晶砖,2011年8月集耐磨、立体、环保等多性能于一体的全行业首款一次烧成微晶玻璃陶瓷复合砖上市,开启了一次烧微晶石新的篇章。发展至今,一次烧成微晶砖时间已经由最初的120 min缩减至现在的90 min快烧;也由当初细粉状熔块装饰拓展到后面的颗粒状或粉状一起布料装饰。从最初的透明熔块到后面的彩色熔块,一次烧微晶砖产品已经开发出了三代。本文主要探讨有色透明熔块的制备方法。

2 有色透明熔块的制备方法

2.1 工艺流程

(1)熔块制备的工艺流程

原料配制→配合料混合→熔炉内1300~1400℃熔融成玻璃液→水淬→烘干→粉碎→过筛→人工检选→包装。

(2)彩色立体析晶微晶砖的生产工艺流程

微晶砖的生产工艺流程见图1。

2.2 熔块配方的优选

(1)熔块配方

实施例1:一种高透明度的熔块,按质量份计,其主要化学组成如下:Al2O3 16.68份,SiO2 51.21份,Fe2O3 0.094份,CaO 13.88份,MgO 5.92份,K2O 2.17份,Na2O 1.24份,TiO2 0.01份,SrO <0.01份,Li2O 0.50份,PbO <0.01份,ZnO <0.01份,B2O3 4.78份,P2O5 0.31份,F 2.88份,以及余量的杂质。

实施例2:一种高透明度的熔块,按质量份计,其主要化学组成如下:Al2O3 20份,SiO2 45份,Fe2O3 0.05份,CaO 10份,MgO 8份,K2O 3份,Na2O 3份,TiO2 0.01份,SrO <0.01份,Li2O 0.30份,PbO <0.01份,ZnO <0.01份,B2O3 6份,P2O5 0.5份, F 4份,以及余量的杂质。

实施例3:一种高透明度的熔块,按质量份计,其主要化学组成如下:Al2O3 15份 ,SiO2 55份,Fe2O3 0.10份,CaO 15份,MgO 4份,K2O 3份,Na2O 1份,TiO2 0.03份,SrO <0.01份,Li2O 0.60份,PbO <0.01份,ZnO <0.01份,B2O3 5份,P2O5 0.1份, F 1份,以及余量的杂质。

实施例4:一种高透明度的熔块,按质量份计,其主要化学组成如下:Al2O3 16份,SiO2 52份,Fe2O3 0.05份,CaO 13份,MgO 6.0份,K2O 2.5份,Na2O 1.5份,TiO2 0.01份,SrO <0.01份,Li2O 0.50份,PbO <0.01份,ZnO <0.01份,B2O3 4.7份,P2O5 0.35份,F 3份,以及余量的杂质。

实施例5:一种高透明度的熔块,按质量份计,其主要化学组成如下:Al2O3 17份,SiO2 51份,Fe2O3 0.10份,CaO 14份,MgO 5.5份,K2O 2份,Na2O 1份,TiO2 0.02份,SrO <0.01份,Li2O 0.50份,PbO <0.01份,ZnO <0.01份,B2O3 4.8份,P2O5 0.30份, F 2.5份,以及余量的杂质。

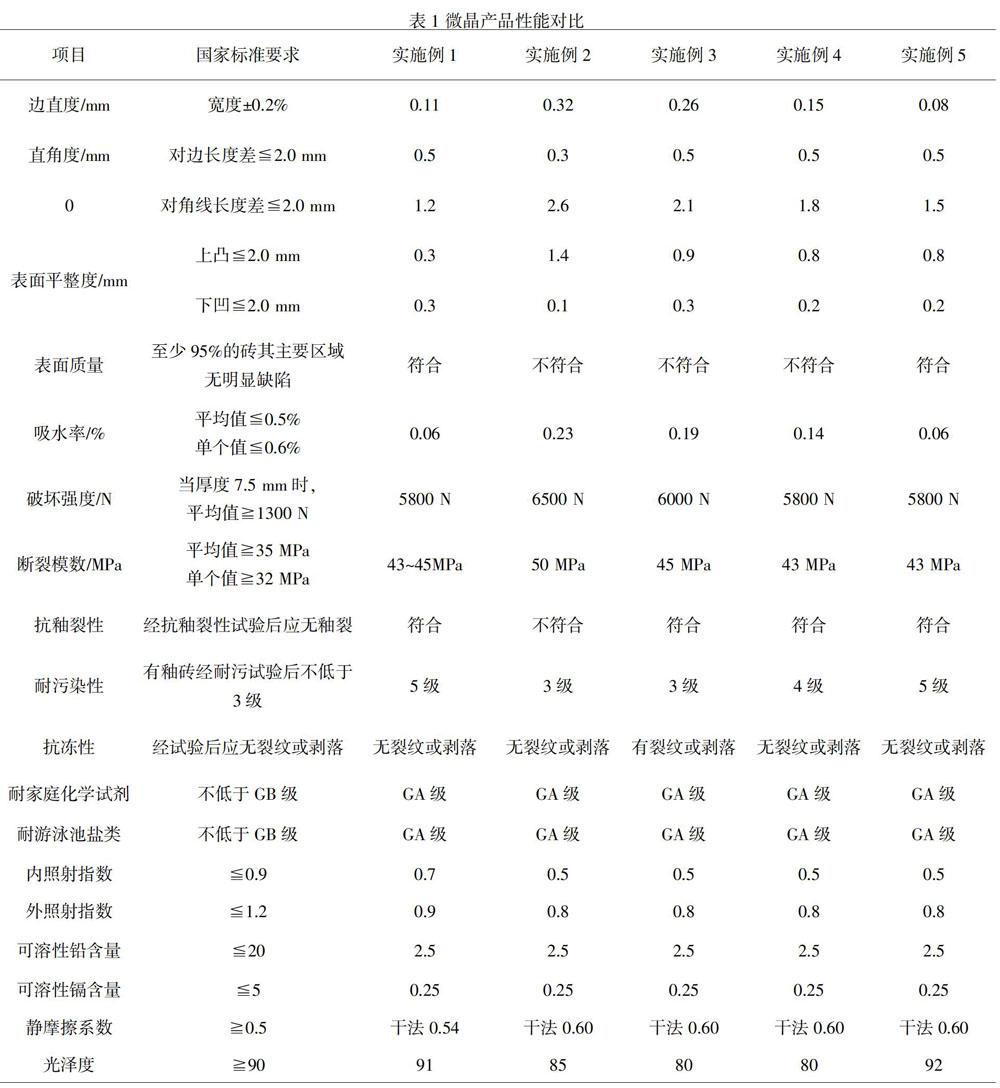

(2) 微晶产品的主要性能指标

以上配方组成得到的有色透明熔块在使用后的微晶砖的性能指标见表1。

3 结果分析与讨论

通过以上有色熔块使用后的产品性能对比分析,作为合格的配方,其主要化学组成如下:Al2O3 16~17份,SiO2 51~52份,Fe2O3 0.05~0.10份,CaO 13~14份,MgO 5.5~6.0份,K2O 2~2.5份,Na2O 1~1.5份,TiO2 0.01~0.02份,SrO <0.01份,Li2O 0.50份,PbO <0.01份,ZnO <0.01份,B2O3 4.7~4.8份,P2O5 0.30~0.35份, F 2.5~3.0份,烧失量为3~5%。

进一步优选的有色高透明熔块的主要化学组成为:Al2O3 16.68份 ,SiO2 51.21份,Fe2O3 0.094份,CaO 13.88份,MgO 5.92份,K2O 2.17份,Na2O 1.24份,TiO2 0.01份,SrO <0.01份,Li2O 0.50份,PbO <0.01份,ZnO <0.01份,B2O3 4.78份,P2O5 0.31份,F 2.88份,烧失量为3~5%。

通过本方法制得的熔块颗粒能与陶瓷基本紧密结合、不脱离、不分层;且使用之后的微晶砖表面无气泡、针孔、光泽度好、透明度高。同时熔块本身质量稳定,对色料、墨水的发色影响小。

参考文献

[1] 姚青山.一次烧微晶砖产品生产技术浅述[J].山东陶瓷,2012,35 (4):34~35.

[2] 范新晖,周子松,廖花妹.一次烧微晶砖产品生产技术浅述[J].佛 山陶瓷,2013,201(4):31~34.

[3] 廖花妹,吴志坚,范新晖.一种彩色立体析晶微晶砖的制备方法 [J].佛山陶瓷,2016,234(1):36~37.

[4] 肖春燕,吴志坚,廖花妹.彩色立体析晶砖的关键技术研究[J].佛 山陶瓷,2016,235(2):29~31.