某大型露天矿深部运输方案优选

2016-05-12胡达涛

景 觅 胡达涛

(中国恩菲工程技术有限公司)

某大型露天矿深部运输方案优选

景觅胡达涛

(中国恩菲工程技术有限公司)

摘要在露天矿采矿作业外包模式下,对某大型露天矿二期扩建工程的运输方案进行了优选。通过对全汽车运输方案和汽车-胶带联合运输方案进行分析比较,进一步分析了外包汽车运输费用、折现率、矿山服务年限对方案比较的影响。结果表明:在目前矿山生产条件下,深部开采采用汽车-胶带联合运输方案是经济合理的。

关键词露天矿采矿外包深部运输汽车运输汽车-胶带联合运输

露天矿运输是露天开采的主要生产工序之一,其基本任务是将露天采场采出的矿石运至选矿厂、破碎站或贮矿场,将剥离的岩土(即废石)运至排土场,完成该类任务的运输网络便构成了露天矿运输系统。矿岩公路运输是露天矿最常见的运输方式,汽车运输不仅机动灵活,而且具有爬坡能力大、转弯半径小等优点,使得汽车运输成为现代露天矿山的主要运输方式[1-4]。但随着开采深度的增加和废石排放台阶的上升,矿岩运距逐渐增加,露天矿汽车运输成本不断上升。当矿岩运距增加至某一临界值(露天矿汽车运输的经济运距)时,采用汽车运输方案已不经济,需对运输系统进行改造,以达到降低运输费用的目的。根据大量的露天矿开拓运输系统的生产运营经验,国外大多数金属露天矿的汽车运距为1.0~5.5 km,平均为2.5~3.0 km,容许经济合理运距为5~7 km,国内的一些露天矿汽车运距一般为2 km,最大6 km。汽车的经济运距随运输条件的不同而变化,并与矿山类型密切相关。胶带运输机因具有爬坡能力大、自动化水平高、运输生产能力大、运输费用低等优点,在国内外深露天矿的应用日愈普遍。在斜坡和长距离运输方面,胶带运输与汽车运输相比,可大大地降低生产成本。为此,本研究以某露天矿为例,对该矿深部运输方案进行优选。

1运输方案

某露天矿位于我国北方边陲,是国内已探明的大型铜钼伴生矿床,采选综合能力已达7.5万t/d。目前采场内的矿岩均采用汽车分别运至排土场和矿石粗碎站,随着露天采场的向下延伸和排土场排土台阶的上升,汽车运距逐年增加,开采成本逐渐加大。随着矿山深部资源品位的逐渐降低,当前铜钼金属价格处于低位的市场行情下,优化运输方案,压缩生产成本,十分必要。

1.1全汽车运输方案(方案Ⅰ)

矿山服务期内矿(废)石仍全部采用汽车运输,逐年的运输费用根据矿(废)石量、运距及运输单价计算。目前矿山采矿采用外包运营模式,外包的单位矿岩汽车运输费用为1.8元/(m3·km)。

1.2汽车-胶带联合运输方案(方案Ⅱ)

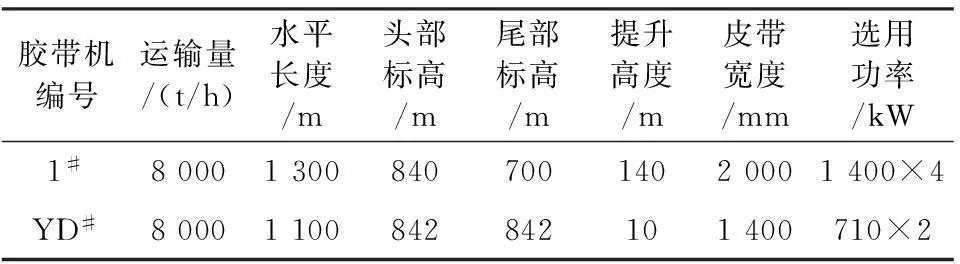

一般而言,胶带运输的单位运输成本低于汽车运输,但根据矿山开采现状,矿山服务期前5 a宜采用汽车运输,第5 a建设胶带系统,第6 a开始采用汽车-胶带联合运输。汽车运输费用根据出矿量、运距及运输单价计算,胶带运输费用根据胶带运输系统投资及运营所消耗的人工费、电费、修理费计算。破碎后的矿石通过1#、2#平行布置的2条胶带机运至采场外南侧,在805 m处设1座转载站,站内布置6套驱动单元,配置1台桥式起重机。设3#、4#胶带机,分别将转载站内的矿石转运至一、二期破碎站,卸入上部给矿仓,相关参数见表1。

表1 矿石胶带运输参数

安装1条固定胶带机(1#胶带机)将矿石从粗碎站运至排土场内,转排给场内移置式胶带机通过排土机进行排弃。排弃后的排土场堆置标高855 m,排土深度55 m。废石粗碎输送系统工作时间为13.4 h/d。胶带机的参数见表2。

表2 胶带机的相关参数

2运输方案对比分析

2.1矿(废)石运输量及汽车运距

方案Ⅰ、方案Ⅱ每年的矿岩运输量相同,但汽车运距不同,两者的矿岩运输量、汽车运距见图1。

图1 矿岩运输量及汽车运距

2.2新增投资及运输成本

方案Ⅱ较方案Ⅰ新增投资为41 092万元,见表3。

表3方案Ⅱ胶带系统投资

万元

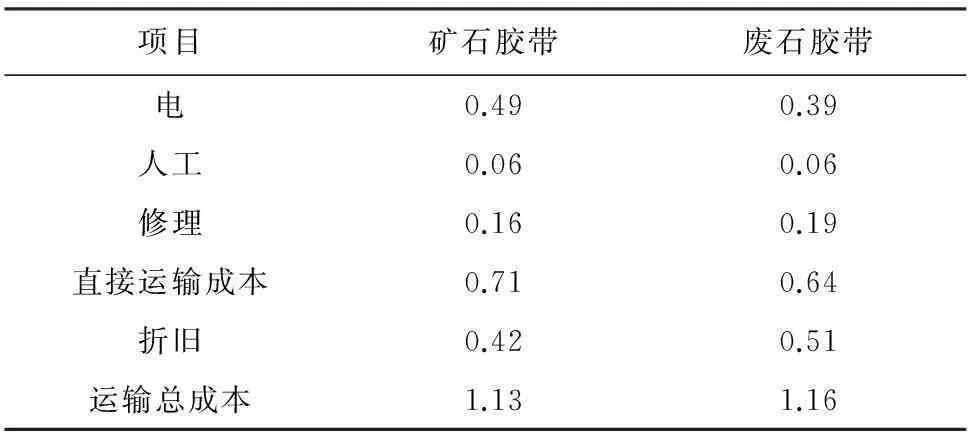

根据胶带配置情况,计算的矿(废)石胶带运营成本分别为0.71,0.64元/t,含投资折旧的胶带运输成本分别为1.13,1.16元/t,见表4。

表4胶带运输成本

元/t

2.3可比费用及可比费用现值

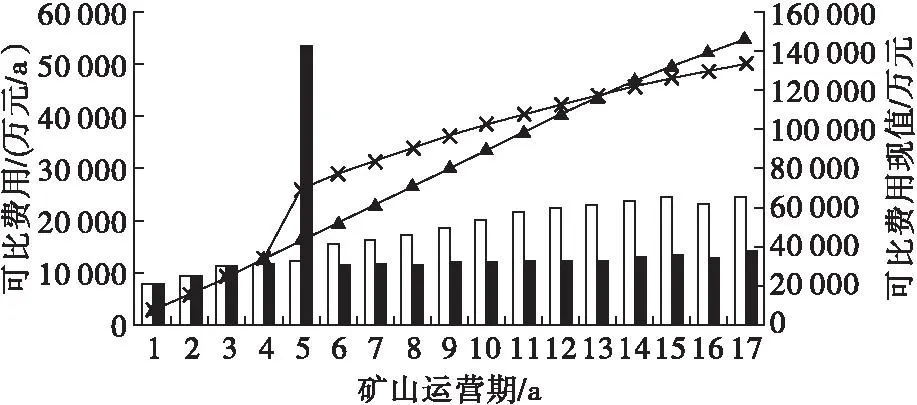

方案Ⅰ、方案Ⅱ的逐年运输费用和累计运输费用比较见图2。在矿(废)石运输量不变的情况下,随着露天开采深度的增加,方案Ⅰ的矿(废)石运输费用几乎呈直线增加,方案Ⅱ运输费用增加的幅度明显低于方案Ⅰ。

图2 逐年运输费用和运输费用现值对比

方案Ⅰ、方案Ⅱ的年可比费用、可比费用现值对比见图3。

图3 逐年可比费用及可比费用现值比较

方案Ⅰ、方案Ⅱ的可比投资、可比成本、服务期内运输费用及费用现值对比见表5。

表5 运输方案比较结果

注:矿山剩余服务年限17 a,胶带系统第5 a投资建设,折现率为8%。

由表5可知:方案Ⅱ在第5 a需增加投资41 092 万元用于胶带系统建设,但年均可比运营成本较方案Ⅰ低5 556万元,矿山服务期内的总运输费用方案Ⅱ较方案Ⅰ低94 453万元;考虑8%的折现率后计算可比费用现值,方案Ⅱ较方案Ⅰ减少7 904 万元。由此可见:方案Ⅱ优于方案Ⅰ,说明该矿山深部运输系统采用汽车-胶带联合运输方案是合理的。

3进一步分析

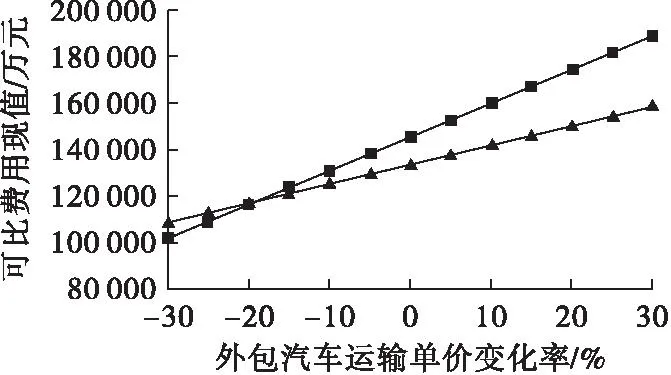

3.1单位矿岩汽车运输费用

目前矿山采矿生产作业采用外包运营的模式,根据外包合同,矿岩汽车运输成本为1.8元/(m3·km),该费用受柴油价格、路况、矿山作业条件等多个因素影响。就目前而言,市场油价出现了明显的下跌,外包运输费用出现了一定程度的下降。当外包运输费用下降时,方案Ⅰ的可比费用现值随之降低,当外包运输费用降低至某一临界点时,方案Ⅰ的可比费用现值将低于方案Ⅱ,此时,矿山深部开拓运输选择方案Ⅱ反而不经济。不同外包费用水平下,方案Ⅰ、方案Ⅱ的可比费用现值对比见图4。

图4 外包汽车运输单价对可比费用现值的影响

经计算,当外包汽车运输单价降低幅度大于19%时,即运输单价低于1.46元/(m3·km)时,采用方案较Ⅱ合理。

3.2折现率

不同折现率下,方案Ⅰ、方案Ⅱ的可比费用现值对比见图5。

图5 折现率对可比费用现值的影响

因方案Ⅱ前期需投入资金建设胶带运输系统,随着折现率的提高,采用汽车-胶带联合运输方案在经济上的优势逐步降低。当折现率提高至14.2%时,方案Ⅰ与方案Ⅱ的可比费用现值相等,当折现率低于14.2%时,建设胶带运输系统、采用汽车-胶带联合运输方案是经济合理的。一般来说,折现率高于14.2%的情形很少出现,因此矿山深部开拓运输选择方案Ⅱ较合理。

3.3矿山剩余服务年限

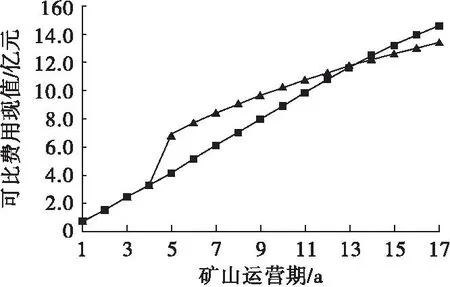

方案Ⅰ、方案Ⅱ的可比费用现值对比见图 6。从图 6可知:第5 a以前2个方案的可比费用现值相同,第5 a方案Ⅱ费用现值高于方案Ⅰ,第6 a后2个方案的费用现值逐渐接近,在第13 a 末,方案Ⅰ、方案Ⅱ的可比费用现值几乎相等,在考虑折现后,在该时间点的2个运输方案产生的经济效果相同,在第13 a后,方案Ⅱ的可比费用现值开始小于方案Ⅰ,且随着胶带系统服务年限的增加,2个方案的费用现值差距逐渐增大,方案Ⅱ的优势愈加明显。

图6 方案Ⅰ、方案Ⅱ可比费用现值对比

由基于生产规模和目前市场条件圈定的资源量可知矿山剩余服务年限为17 a。在17 a的运营期限内,方案Ⅱ的可比费用现值较方案Ⅰ少1.2亿元,说明矿山深部开采采用方案Ⅱ较合理的。若未来受外部经济大环境的影响,矿山服务年限增加,方案Ⅱ的优势会更大。若矿山剩余服务年限缩减至13 a以内,则方案Ⅰ较合理。

4结语

以某矿山为例,对全汽车运输方案(方案Ⅰ)、汽车-胶带联合运输方案(方案Ⅱ)进行了详细的对比分析,结果表明,方案Ⅱ相对于方案Ⅰ而言,前期因需建设胶带运输系统,投入较大,后期运行费用会逐步降低,优势更为突出,若矿山深部开采服务期限过短(少于13 a),方案Ⅰ则较合理,此外,矿山深部开拓运输方案的选择还应考虑外包汽车运输单价的影响,若外包单价下降时,方案Ⅱ的优势会降低,特别是当外包运输单价下降幅度较大时,方案Ⅱ无助于提升矿山的经济效益。

参考文献

[1]母传伟,王先锋,杨维菁,等.矿山汽车运输经济合理运距研究[J].金属矿山,2015(7):48-51.

[2]杨晓云.露天矿矿石开拓运输方案比较[J].有色冶金设计与研究,2014(2):12-14.

[3]王会来,韩瑞军.大型露天矿运输系统方案研究[J].中国矿山工程,2014(1):20-22.

[4]严佳龙,高忠民,李寿山,等.某磷矿运输系统改造[J].现代矿业,2015(6):42-43.

(收稿日期2016-01-26)

景觅(1985—),男,工程师,硕士,100038 北京市海淀区复兴路12号。