关于杏核脱壳机的探讨

2016-05-11梁栋

梁栋

摘 要 本文研究的是一种传统的林业作物杏核的脱壳加工方法,它通过对几种杏核脱壳机的演变发展过程的剖析,推导研发出了如何把杏核果仁从其坚硬外壳内高效、完整、简便取出的方法。

关键词 主动辊 被动辊 调整装置 差动挤压 破壳盘

中图分类号:TS210.4 文献标识码:A

1背景技术

杏的营养价值很高,杏仁的营养价值也很丰富。杏仁含有丰富的单不饱和脂肪酸,适量食用不仅可以有效控制人体内胆固醇的含量,还能显著降低心脏病和多种慢性病的发病危险,有益于心脏健康。杏仁富含蛋白质、脂肪、糖类、胡萝卜素、B族维生素、维生素C、维生素P、维生素E等抗氧化物质,以及钙、磷、铁等营养成分,其中胡萝卜素的含量在果品中仅次于芒果。最近的科学研究还表明,杏仁能促进皮肤微循环,使皮肤红润光泽,具有美容的功效,还能预防疾病和早衰,是一种健康食品。

杏仁包裹在杏核内,由于杏仁很脆,杏核皮厚,且非常坚硬,因此,很难进行脱壳处理,在杏核脱壳的过程中,很容易将杏仁碰碎,降低杏仁的品质。目前,杏核通常采用双辊式挤压装置来脱壳,双辊式挤压装置的二辊之间反向差速转动,对二辊之间的杏核进行摩擦和挤压即差动挤压,使之脱壳(如图一)。双辊式挤压装置主要由机架、主动辊、被动辊、电动机、皮带轮、齿轮传动装置及调整装置等构成。齿轮传动装置由主动齿轮、被动齿轮及二个过渡齿轮构成,调整装置由手轮、丝杠及带有燕尾槽的滑板构成,主动辊通过皮带轮由电动机带动旋转,被动辊通过齿轮传动装置由主动辊带动旋转,被动辊与主动辊之间的间距通过调整装置来调节。由于被动辊与主动辊之间需要调整间距,因此,在传动装置的主动齿轮与被动齿轮之间要用二个过渡齿轮来连接,而在二个过渡齿轮上也必须设置一个调整装置,以便于在主动齿轮与被动齿轮调整后对二个过渡齿轮的位置进行调整,使主动齿轮和被动齿轮与二个过渡齿轮相啮合,因此,齿轮传动装置结构比较复杂,制造、维护成本较高,而且,调整繁琐,操作费力。同时,由于结构上的限制,被动辊与主动辊之间的调整范围很小,不能加工较大或较小的物料,从而使加工的范围受到一定的限制。

2现有的改进方法

为了解决和克服以往脱壳技术存在的不足,我们又提供一种结构简单、便于调整、生产效率高的杏核脱壳机。

本实用新型(如图二)包括机架、主动辊、被动辊、电动机及皮带传动装置,电动机和主动辊并排安装在机架上,皮带传动装置包括主动皮带轮和被动皮带轮,主动皮带轮安装在电动机的输出轴上,被动皮带轮安装在主动辊的轴端上,主动皮带轮和被动皮带轮用三角带连接在一起,其特殊之处是,所述的被动辊为自由辊,被动辊通过二套间距调整装置安装在机架上,主动辊通过杏核将动力传递给被动辊,实现二辊之间的反向差速转动,使杏核在主动辊和被动辊的摩擦和挤压下脱壳。

所述的间距调整装置由支承座、滑杠、丝杠、滑块和手轮构成,支承座有二个,分别固定在机架上,手轮安装在丝杠的端部,滑杠和丝杠并排安装在二个支承座之间,滑块安装在滑杠和丝杠上,被动辊通过轴承座安装在滑块上,通过手轮旋转丝杠,带动滑块在滑杠上移动,调整被动辊与主动辊之间的间距,以满足加工不同规格物料的要求。

优点在于:

(1)由于被动辊为自由辊,因此,省去了带动被动辊转动的齿轮传动装置及过渡轮调整装置,简化了结构,降低了制造和维护的成本,且调整方便,操作省力。

(2)被动辊为自由辊,它与主动辊之间的间距可以随意调整,不受限制,扩大了调整范围,不仅满足了对不同规格的杏核进行脱壳的要求,还可以对不同品种的物料进行脱壳处理,如榛子或较大的坚果。

(3)主动辊通过物料将动力传递给被动辊,使被动辊与主动辊之间有了更大的差速,有利于杏核脱壳,并提高了生产效率。

3具体实施方式

如附图所示,本实用新型包括机架4、主动辊3、被动辊8、电动机2及皮带传动装置,主动辊3的两端分别安装在二个轴承座5上,二个轴承座5固定在机架4上,电动机2和主动辊3并排安装在机架4上;皮带传动装置包括主动皮带轮10和被动皮带轮9,被动皮带轮9的直径大于主动皮带轮10,主动皮带轮10安装在电动机2的输出轴上,被动皮带轮9安装在主动辊3的轴端上,主动皮带轮10和被动皮带轮9用皮带1连接在一起,电动机2通过皮带传动装置带动主动辊3旋转;所述的被动辊8为自由辊,被动辊8的两端分别安装在二个轴承座7上;被动辊8通过二套间距调整装置安装在机架4上,主动辊3通过杏核将动力传递给被动辊8,实现二辊之间的反向差速转动,使杏核在主动辊3和被动辊8的摩擦和挤压下脱壳;所述的间距调整装置由支撑座12、滑杠13、丝杠11、滑块14和手轮6构成,支撑座12有二个,分别固定在机架4上,即焊接在机架4上,手轮6安装在丝杠11的端部,滑杠13和丝杠11并排安装在二个支撑座12之间,在滑块14上有一个光孔和一个螺纹孔,滑块14通过光孔和螺纹孔安装在滑杠13和丝杠11上,被动辊8通过轴承座7安装在滑块14上,通过手轮6旋转丝杠11,带动滑块14在滑杠13上移动,调整被动辊8与主动辊3之间的间距,以满足加工不同规格物料的要求。

摘要说明:一种杏核脱壳机,包括机架、主动辊、被动辊、电动机及皮带传动装置,电动机和主动辊并排安装在机架上,皮带传动装置包括主动皮带轮和被动皮带轮,主动皮带轮安装在电动机的输出轴上,被动皮带轮安装在主动辊的轴端上,主动皮带轮和被动皮带轮用皮带连接在一起,其特殊之处是,所述的被动辊为自由辊,被动辊通过二套间距调整装置安装在机架上,主动辊通过杏核将动力传递给被动辊,实现二辊之间的反向差速转动,使杏核在主动辊和被动辊的摩擦和挤压下脱壳;优点在于,简化了结构,降低了制造和维护的成本,且调整方便,操作省力,扩大了调整范围,满足了对不同规格的杏核进行脱壳的要求,二辊之间的差速更大,有利于杏核脱壳,并提高了生产效率。

经过以上的对比,说明这款新型的杏核脱壳机改变了以往杏核脱壳机动力传递方式繁琐的旧模式,巧妙地利用介质传力方法,使设备变得简单,而且获得了比较好的脱壳效果。这一点,已在鄂尔多斯客户的使用中得到了验证,并获得了高度的好评。申报了国家专利,并已获得授权。

4不断创新发展

杏核脱壳机的发展要不断推出新的产品,以适应时代的发展,满足市场的新需求。以下还要推出一种更新的杏核脱壳机,即不分级杏核脱壳机。

现有的杏核脱壳设备还存在着很多弊端,生产效率不高,难以满足大规模生产的要求。目前,杏核脱壳的主流设备是对辊挤压式脱壳机,它主要由机架、动力装置、传动装置以及两个圆形长棍构成。两棍之间留有一定的间隙,并以差动的方式转动,杏核加入到两棍之间,利用两个圆形长辊对杏核进行挤压,使之破壳。由于每个杏核个体的大小不同,而两棍之间的距离在加工的过程中又是恒定的,两棍之间的距离只有在停机后更换杏核规格时才进行调整,因此,在脱壳之前需要对杏核进行分级处理,也就是说,要按照杏核个体的大小分成不同的等级,然后,调整两辊之间的距离,分别进行脱壳处理。这就需要采用多台分级设备进行处理,现有技术中的杏核分级设备由料仓、提升机、以及三台分选机构成。这种分级设备存在的主要问题是:

(1)设备占地面积大,设备宽约2米,长约8~12米,需要面积较大的厂房。

(2)设备的投资也比较大,需要十万元左右的投入,还需要配备相关的电力设施,同时还会产生各级物料的存储问题、人工耗费等问题。

另外,杏核脱壳机在加工完一级物料后,加工下一级物料前,要对脱壳机两棍之间的距离重新进行调整、测试破壳后杏仁的完整性,选择恰当的距离。如此这样反复进行,比较麻烦。此外,拖动两根差动棍的装置也比较繁琐。

本新型要解决的技术问题是,克服现有杏核脱壳机需要对杏核进行分级处理的弊端,对原有脱壳方式进行了颠覆性设计,提供一种不需要分级处理、对不同规格的杏核都能脱壳的不分级盘式杏核脱壳机(如图了)。

包括外壳、转动轴、支承架及轴承座,转动轴通过支承架和轴承座安装在外壳内,其特殊之处是,在转动轴上安装有导向落料盘和挤压破壳盘,在导向落料盘的外圆周上有若干个落料口,在挤压破壳盘的外圆周上有若干个与落料口相对应的破壳单元,所述的破壳单元由落料段和弧形凸起破壳段构成,在外壳内还安装有与挤压破壳盘相配的挤压环,利用弧形凸起破壳段与挤压环之间的间隙变化对不同规格的杏核进行挤压,使之开壳。

挤压破壳盘外圆周的下部为圆弧形,使破壳后的杏核及时脱离破壳点下落,避免二次挤压。

在挤压环的外侧还安装有隔音棉,以降低脱壳机工作时的噪音。

在导向落料盘落料口的下面有导向槽,使杏核顺利的进入到挤压破壳盘的破壳单元中,所述的导向槽为C形,即由三个平面构成,其中,中间的平面倾斜设置,以便于将杏核导入到挤压破壳盘的破壳单元中,两侧的平面一个与中间平面的高度持平,另一个低于中间平面的高度。

本脱壳机优点在于,在挤压破壳盘的外圆周上设置与挤压环相对应的破壳单元,利用破壳单元的弧形凸起破壳段与挤压环之间的间隙变化对不同规格的杏核进行挤压,使之开壳,个体较大的杏核在弧形凸起破壳段的起点处破壳,中等大小的杏核在弧形凸起破壳段的中部破壳,个体较小的杏核在弧形凸起破壳段的终点处破壳,从而解决了不同规格的杏核的破壳问题,它打破了传统杏核破壳双对辊驱动,差动挤压结构繁琐的方法,而采用原创的盘式结构,使得破壳机的结构简单化,使杏核的脱壳生产不再需要分级,取消了繁琐的分级设备,节省了大量的人力物力,降低了能源的消耗,提高了生产效率。

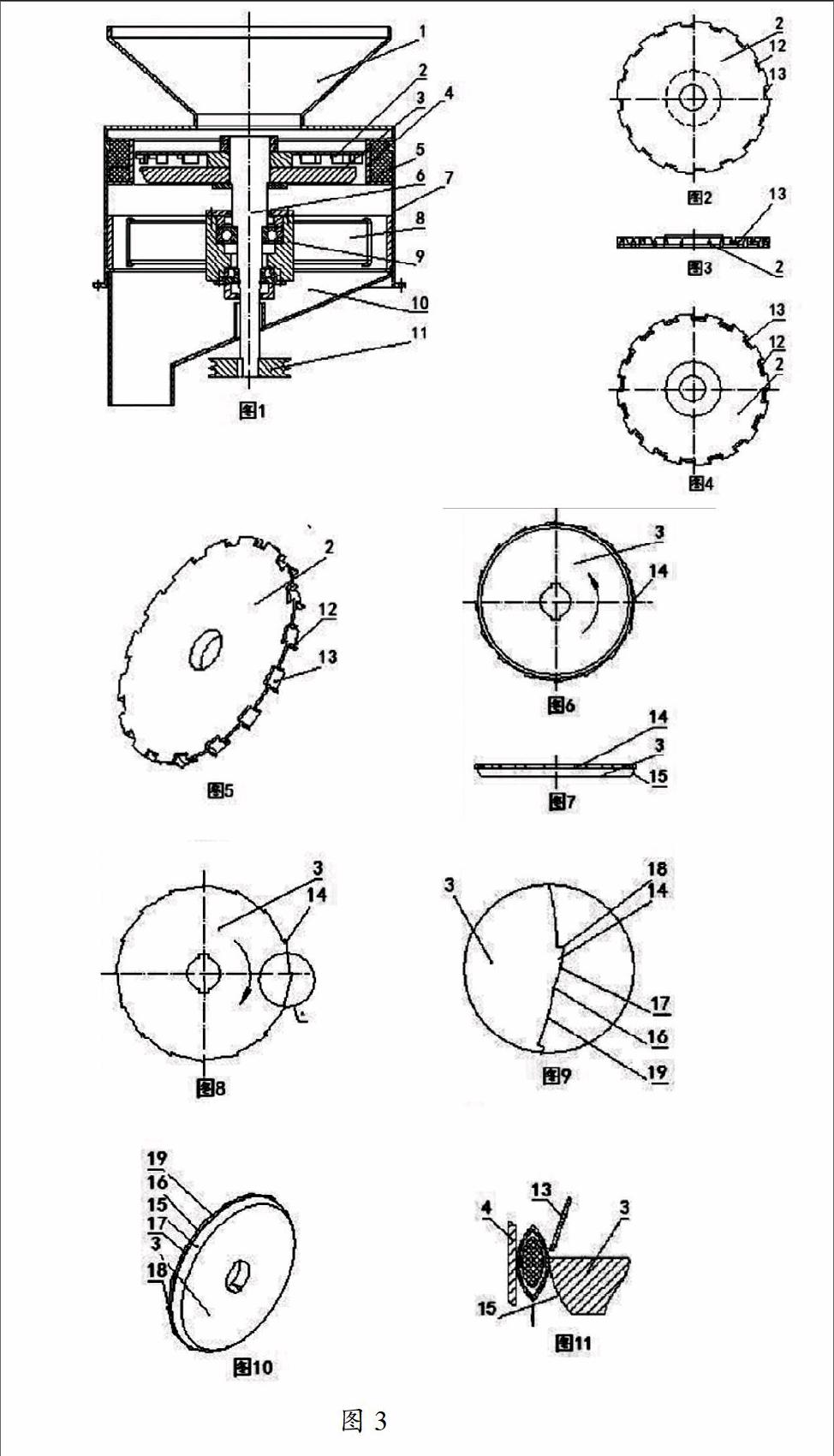

附图说明:

图1是结构示意图;

图2是导向落料盘的结构示意图;

图3是图2的俯视图;

图4是图3的俯视图;

图5是导向落料盘的立体图;

图6是挤压破壳盘的结构示意图;

图7是图6的俯视图;

图8是图7的俯视图;

图9是图8的A部放大图;

图10是挤压破壳盘的立体图;

图11是挤压破壳盘与挤压环挤压杏核的示意图。

具体实施方式:

如图1至图10所示,本发明包括外壳7、转动轴6、支承架8及轴承座9,外壳7为圆筒形,采用钢板焊接制成;在外壳7的下部安装有出料斗10,将脱壳后的物料排出机外;在外壳7的上部安装有上料斗1,向外壳7中供料;转动轴6通过支承架8和轴承座9安装在外壳7内,在转动轴6的下部安装有皮带轮11,带动转动轴6旋转;在转动轴6上安装有导向落料盘2和挤压破壳盘3,在导向落料盘2的外圆周上有若干个落料口12;在挤压破壳盘3的外圆周上有若干个与落料口12相对应的破壳单元14,所述的破壳单元14由落料段19和弧形凸起破壳段17构成,所述的落料段19为圆弧形,其圆心为挤压破壳盘3的中心,弧形凸起破壳段17也是圆弧形,其形状如棘轮的棘齿,弧形凸起破壳段17的起点16为破壳的起点,弧形凸起破壳段17的终点18为破壳的终点;挤压破壳盘3外圆周的下部15为圆弧形,使破壳后的杏核及时脱离破壳点下落,避免二次挤压;在导向落料盘2的落料口12的下面有导向槽13,所述的导向槽13为C形,它用一块钢板折叠而成,即由三个平面构成,其中,中间的平面倾斜设置,以便于将杏核导入到挤压破壳盘3的破壳单元14中,两侧的平面一个与中间平面的高度持平,另一个低于中间平面的高度,低于中间平面高度的侧平面与弧形凸起破壳段17的起点16相对应,以便于使杏核顺利的进入到挤压破壳盘3的破壳单元14中;所述的导向落料盘2的落料口12及导向槽13与挤压破壳盘3上的落料段19相对应,以便于在挤压破壳盘3的落料段19处将杏核导入;在外壳7内还安装有与挤压破壳盘3相配的挤压环4,利用弧形凸起破壳段17与挤压环4之间的间隙变化对不同规格的杏核进行挤压,使之开壳;在挤压环4的外侧还安装有隔音棉5,以降低脱壳机工作时的噪音。

破壳时,如图11所示,杏核经导向落料盘2的落料口12、导向槽13进入到挤压破壳盘3的破壳单元14中,由于落料盘2上的落料口12及导向槽13与破壳单元14的落料段19相对应,所以,杏核首先进入到破壳单元14的落料段19中,随着导向落料盘2及挤压破壳盘3的转动,个体较大的杏核在弧形凸起破壳段17的起点16处破壳,中等大小的杏核在弧形凸起破壳段17的中部破壳,个体较小的杏核在弧形凸起破壳段17的终点18处破壳,由于杏核的壳皮与杏仁之间都具有一定的间隙,因而,杏仁不会被挤碎,由于挤压破壳盘3外圆周的下部15为圆弧形,所以,破壳后的杏核能及时脱离破壳点下落,避免二次挤压。另破壳盘上高点18与挤压环之间的距离是根据最小杏核的厚度而定,由于挤压环是静止的,因此,它与破壳盘之间形成的差速较大,更有利于破壳。

一种不分级盘式杏核脱壳机,它包括外壳、转动轴、支承架及轴承座,转动轴通过支承架和轴承座安装在外壳内,其特殊之处是,在转动轴上安装有导向落料盘和挤压破壳盘,在导向落料盘的外圆周上有若干个落料口,在挤压破壳盘的外圆周上有若干个与落料口相对应的破壳单元,所述的破壳单元由落料段和弧形凸起破壳段构成,在外壳内还安装有与挤压破壳盘相配的挤压环,利用弧形凸起破壳段与挤压环之间的间隙变化对不同规格的杏核进行挤压,使之开壳;优点在于,解决了不同规格的杏核的破壳问题,使得破壳机的结构简单化,使杏核的脱壳生产不再需要分级,取消了繁琐的分级设备,节省了大量的人力物力,降低了能源的消耗,提高了生产效率,颠覆了传统杏核破壳机均采用双辊挤压、差动破壳结构繁琐的方法。

通过对上述几种杏核脱壳机脱壳原理的探讨,说明了脱壳机的发展是要不断适应市场对设备的需要而不断推进科研工作的进步,它将会使杏核脱壳机的发展不断前行。