解决射芯模具典型问题的方法

2016-05-11闫小龙

闫小龙

(宁夏共享模具有限公司,宁夏银川 750000)

解决射芯模具典型问题的方法

闫小龙

(宁夏共享模具有限公司,宁夏银川 750000)

射芯工艺特点为生产效率高、尺寸精确、外貌光洁、能够生产内腔比较复杂的铸件,为众多铸造厂所推广。针对在制芯中射芯模具存在的虚砂、凹坑等问题进行分析,并提供解决方案,提高了砂芯精度,确保了铸件品质。

间歇性;虚砂;凹坑;

1 存在问题

射芯机冷芯盒制芯生产效率高、节能,砂芯尺寸精度高、发气量低,芯盒寿命长、变形量小,铸件表面光洁、尺寸精度高(可达到CT7级),浇注后砂芯溃散性好等特点而被广泛采用。射芯制芯广泛应用离不开射芯模具的大量投入。目前,在我公司使用射芯模具上还存在一些问题亟待解决。

目前,我公司射芯模具普遍存在的典型问题是射芯模存在严重间歇性虚砂和严重顶杆凹坑。

为了解决射芯模间歇性虚砂和严重顶杆凹坑问题,需要追根溯源、系统分析影响因素。即从原料、模具、设备等逐个排查并分析其影响程度(如图1)。

图1 原因分析

经过全流程影响因素梳理分析认为:

(1)设备压力设计值偏小,砂子无法获得最大初动能;

(2)射砂嘴内壁容易堵塞,无形中增大射砂阻力;

(3)气塞容易堵塞,无形中增大排气阻力;

(4)射砂与排气方案布置不合理。

2 改进措施

2.1 改造模具结构实现负压

为此,提出设备实施更改措施。首先改造模具结构实现负压(设备不调整情况下压力差增高0.5 MPa)。

图2 负压改制

具体方法是利用设备抽氨气压力,改造模具结构使抽风口作用于模具本身。使模具型腔内实现负压(如图2)。这样排气量将明显减少,压力差随之增大,使得排气阻力相对减弱。

实施改进措施之后,在设备压力不变的情况下,压力差增加0.05 Mpa,排气总量减少了50% 。减小了充型阻力,提高了充砂速率,改善了砂芯品质。

2.2 解决射嘴粘砂与气塞堵塞问题

砂芯间歇性虚砂主要问题是射砂嘴清理不及时常常容易堵塞射嘴,同时排气塞容易被细砂堵塞影响排气效果。

为此,利用特氟龙的不粘性,将射砂嘴内壁喷涂特氟龙。使树脂难以附着在射嘴内壁,大大缩短了射砂嘴清理时间。使用国外进口超自净气塞,使气塞堵塞几率大大减少,保证模具排气性能(如图3)。改进后, 间歇性虚砂得到了明显改善。

图3 气塞、射嘴优化

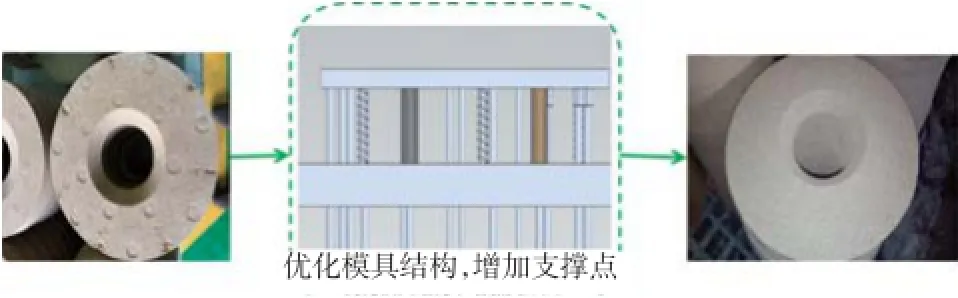

2.3 优化结构,解决顶杆凹坑

顶杆凹坑主要是因为上顶板支撑点过少,顶芯压力使得上顶板变形导致。为此,增加了支点,实现压力均摊与限位作用(如图4)。改进后,间歇性虚砂得到了明显改善。

图4 顶杆结构优化

3 通过软件模拟优化参数

3.1 模拟分析

(1)模拟对象选择

针对模具设计与制作过程中的难点以及铸造单位模具实际使用情况,我们选择模拟的对象为:①在射芯模具设计过程中存在疑虑的模具;②射芯生产现场芯盒相同位置容易出现虚砂问题、且以现场技术水平无法改善的模具。

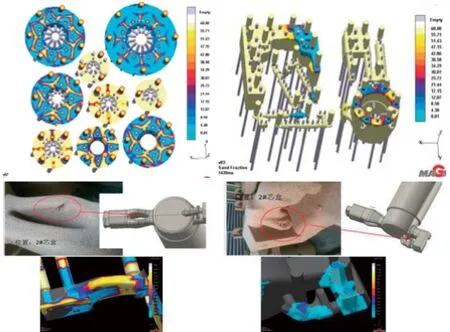

综合以上条件,我们共选用5套产品进行模拟改进(如图5)。

图5 模拟产品选择

(2)射芯模设计要素与砂芯品质影响因素

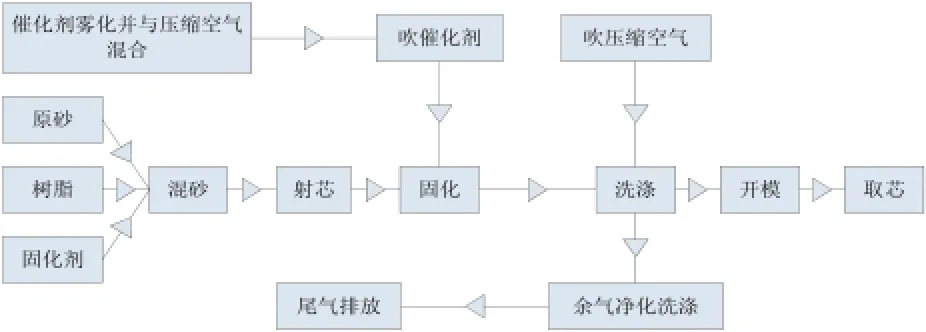

图6所示为冷芯盒射芯工艺流程。针对射芯工艺流程对影响射砂成型的重要影响因素进行梳理,并就其中可模拟因素进行模拟优化(如图7)。

图6 射芯工艺流程图

通过分析可知,影响砂芯品质的可模拟因素主要有:①原砂特性;②砂斗中的储砂量;③射砂时间;④射砂压力;⑤射砂嘴因素;⑥排气分布。其中,射砂嘴因素和排气分布是模拟和实际射砂时最关键的因素,也是模具设计时难度最大的设计参数,直接影响模具制作和射砂效果。

(3)模拟过程图(如图7所示)。

图7 模拟过程图

(4)模拟分析

采用MAGMA模拟软件进行射芯过程模拟,模拟结果可为我们提供射砂过程中砂芯和射嘴区域的空气压力、空气速率、空气百分比、砂子速率、砂子百分比、砂子密度和砂子轨迹的变化过程。

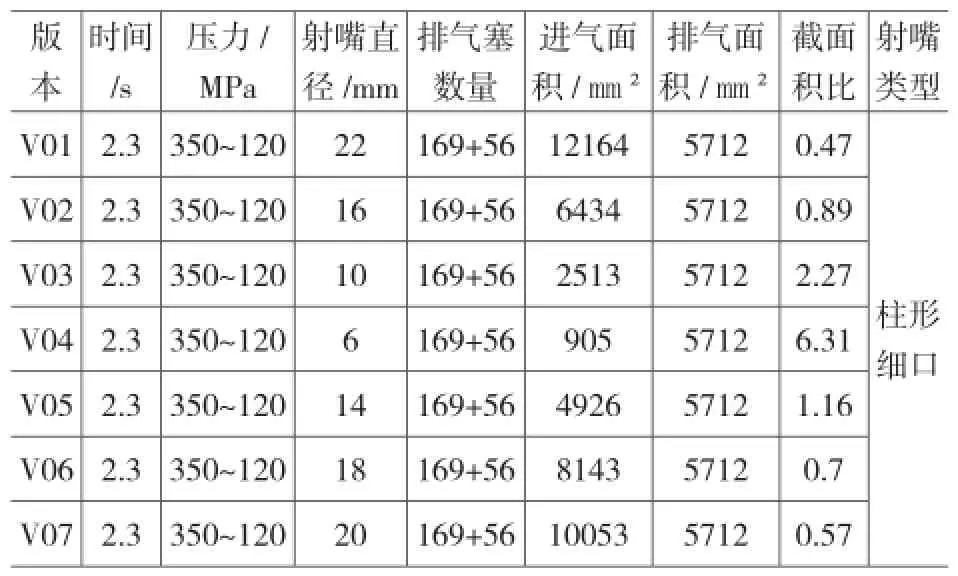

表1 模拟参数设置

(5)原砂特性与砂斗中储砂量

MAGMA模拟将射芯所用原砂归为三类:圆形细砂、不规则细砂和不规则粗砂。根据自然堆积试验,圆形细砂最适宜射芯成型,不规则细砂次之。基于实际生产,本文模拟设置的为不规则细砂。

观察模拟过程,发现砂斗中储砂量对射芯品质的影响可忽略。

(6)射砂压力与射砂时间

合理的射砂压力和射砂时间是保证砂芯品质的重要因素。射砂压力过高和时间过长,砂芯易产生局部收缩和裂纹等缺陷;射砂压力偏低和时间不足,则砂芯紧实度不够,强度不均匀,砂芯易断。生产时射砂压力控制在0.3~0.6 MPa之间。

(7)射嘴因素

射嘴对射砂充型的影响主要分四方面:①射嘴中心距;②射嘴高度;③射嘴直径;④射嘴形状(如图8所示)。

图8 射嘴对射砂品质的影响

可以看出随射嘴距射砂中心越来越远,射砂速率逐渐减小,射砂品质受到影响。而射嘴高度对射砂速率的影响很小,可忽略不计。射嘴直径对射砂速率的影响随直径增加呈现先增后减的趋势,直径为14~16 mm时速率最大。虽然从模拟结果来看锥形射嘴射砂效果优于柱形射嘴,但优于其加工制作难度大,生产上一般并不采用。

(8)排气分布

射芯模的排气方式有三种:排气槽排气(如图9)、间隙排气和气塞排气。

图9 排气槽排气

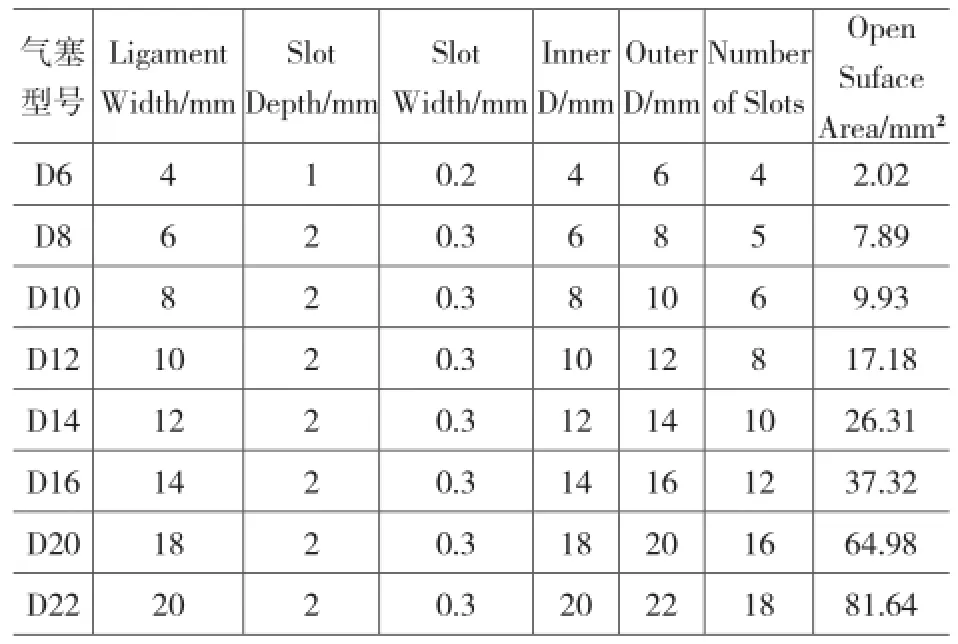

排气塞(表2)是冷芯盒最主要的排气方式,也是可模拟的唯一出气方式。排气塞用铜合金制成,用H7/h6配装在射芯模上。

表2 常用排气塞规格尺寸

分析多次模拟结果,结合生产经验可知:(1)进气面积尽可能大,砂芯体积/进气面积=2000,适用于畸形砂芯,苏铸机65L设备射芯;砂芯体积/进气面积=1000,适用于普通砂芯,苏铸机65L设备射芯模;(2)排气面积应比进气面积小,一般为进气面积的60%~80%;(3)进气面积计算:①大块砂芯,每千克砂至少3.56 cm²;②崎岖型砂芯,每千克砂至少5.69 cm² ;(3)气体通过砂芯的通路要平衡;(4)气体在整个过程中不能有倒流现象;(5)尽可能保障气体流动均匀。

3.2 模拟结论

利用MAGMA模拟射芯过程,对射芯模具及射芯工艺关键要素进行优化提升。射砂压力控制在0.4~0.6 MPa之间,射砂嘴对应射砂量如表3。

表3 射砂嘴对应射砂量

依据砂芯形状排布射嘴位置,直径φ16 mm射嘴射砂效果最佳,锥形射嘴射砂效果优于柱形射嘴。

进气面积尽可能大,排气面积应比进气面积小,建议为进气面积的60%左右。气体通过砂芯的通路要平衡;气体在整个过程中不能有倒流现象;尽可能保障气体流动均匀。上下排气面积比为0.6:0.4。

利用模拟结果,验算现有成熟产品气塞布置结果得出单位体对应射砂嘴数量、上模排气塞面积、下模排气塞面积,并经生产验证,能生产完全合格的砂芯,解决了之前生产中存在的虚砂和凹坑问题。

4 结语

(1)利用MAGMA模拟结果,解决射芯模气塞方案设计。再利用设备抽氨气压力,使模具型腔内实现负压解决模具排气问题。

(2)优化铸造与模具工艺,节约模具费用:

(3)解决射芯嘴粘砂问题 。针对射砂嘴粘砂问题,具有创新性地在射砂嘴内壁喷涂特氟龙。使树脂难以附着在射嘴内壁,解决了射砂嘴粘砂问题。

(4)解决射芯模间歇性虚砂问题,使用进口超自净气塞,使气塞堵塞几率大大减小;利用设备抽氨气压力,使模具型腔内实现负压。保证模具排气性能,有效地解决了射芯模间歇性虚砂问题。

[1] 宋会宗,黄乃瑜,周静一,等.非占位涂料与覆膜砂的粘附机理[A].第一届国际机械工程学术会议论文集[C].2000.

[2] 曾锋.铸造覆膜砂激光快速成型方法及系统的研究[D].大连理工大学,2006.

[3] 文宏,刘文川,周红梅,等. Z8025射芯机制作气缸体曲轴箱砂芯热芯盒的优化设计[J]. 中国铸造装备与技术, 2006(2).

[4] 陈剑敏. Z8025L多向开模热芯盒射芯机[J]. 中国铸造装备与技术,2001(6).

Typical solution to shoot core mold problem

YAN XiaoLong

(KOCEL PATTERN Co.,Ltd.,Yinchuan 750000,Ningxia,China)

The Core Shooting technology is highly promoted by numerous foundries with its high effi ciency ,precise dimension,bright and clean appearance as well as the ability of producing castings of complex inner cavity .This article mainly aimed at analyzing and solving the problems existed in the Core-Shooting Machine during core making process,such as loose sand dent and so on,to improve the quality of the sand core and ensure the quality of the sand core and ensure the quality of the castings.

intermittent;loose sand dent;simulation

TG115.6;

A;

1006-9658(2016)05-0072-04

10.3969/j.issn.1006-9658.2016.05.021

2016-06-23

稿件编号:1606-1415

闫小龙(1987—),男,工程师,主要从事铸造工艺的研究与开发.