气缸体铸件裂纹产生原因及解决措施

2016-05-11杜纪柱厉运杰孙志扬

杜纪柱,厉运杰,孙志扬

(潍柴动力(潍坊)铸锻有限公司,山东潍坊 261199)

气缸体铸件裂纹产生原因及解决措施

杜纪柱,厉运杰,孙志扬

(潍柴动力(潍坊)铸锻有限公司,山东潍坊 261199)

针对潍柴动力生产的气缸体铸件裂纹缺陷问题,从产品结构及铸造工艺性两个方面分析了产生缺陷的原因。通过采取优化产品结构、增设热补偿冒口、延长铸件保温时间等综合措施,并借助铸造仿真软件Magmasoft对措施实施前后的应力进行了比较,通过改善有效地解决了气缸体铸件裂纹缺陷。

气缸体;裂纹;热补偿冒口;保温时间

气缸体是柴油机上的关键件之一,潍柴动力生产的某机型气缸体铸件整体尺寸为980 mm×400 mm×440 mm,毛坯质量300 kg,平均壁厚6 mm,材质为HT250,属于典型薄壁、结构复杂、高强度铸件。

该机型的气缸体铸件铸造工艺由原来冲天炉熔炼、树脂砂造型、立浇转变成现在的电炉熔炼、潮膜砂造型、卧浇,铸造工艺发生改变后铸件裂纹是主要废品缺陷之一,废品率一度达到2.63%,占废品总数的40%。

1 缸体生产条件与裂纹特征

该气缸体铸件采用HWS静压线湿型砂造型,冷芯盒制芯,中频感应熔化电炉熔炼,自动浇注机浇注。

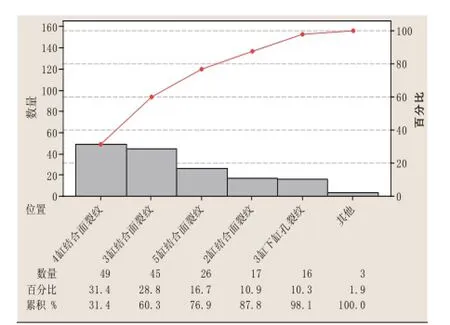

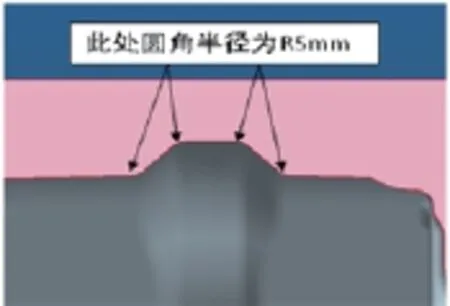

在铸件加工中,发现该气缸体出现裂纹问题,统计3月份裂纹分布情况(如图1),发现裂纹主要集中在气缸体2、3、4、5缸结合面法兰的外边处。裂纹发生在缸孔的中心线位置且在壁厚发生变化的拐角处(如图2),裂纹走向呈连续的曲线、从内向外延伸,有些穿透壁厚,将铸件沿裂纹处抛开后,断口呈轻微氧化色。

图1 裂纹缺陷位置柏拉图

图2 裂纹缺陷外观形状

2 原因分析

铸件裂纹有冷裂纹和热裂纹。铸件冷裂纹是在弹性变形范围发生,常出现在铸件表面,其形状多为连续的直线或圆滑的曲线,其端口比较光洁,略带氧化色,它是一种穿晶粒性裂纹,即裂纹是穿过晶粒内部而延伸,其主要产生于铸件上的应力集中的部位;热裂是在高温凝固前形成的,铸件表面有单条或多条裂纹,裂纹长度较短,其外形多曲折且分叉,不连续,裂口具有一定的深度,而且氧化严重,呈暗黑色,它是一种晶界裂纹,即裂纹是沿着晶粒的晶界延伸的,属于脆性断裂裂纹,其最容易产生于铸件热节处[1]。

从该气缸体铸件裂纹的外貌看,主要是应力集中造成的冷裂纹,根据裂纹的特征,主要从铸件结构及铸造工艺[2]两个主要方面分析产生裂纹的原因。

(1)产品结构方面,该气缸体结合面处的过渡圆角太小,且曲拐旋转处壁厚太薄,两侧存在厚大结构,尺寸变化剧烈,散热较慢的厚壁部位与散热较快的薄壁部位由于收缩时间不同,导致铸件形成较大的内应力[3],易产生应力集中,增加裂纹倾向。

(2)铸造工艺方面,裂纹位置处于上箱的最高点,是铁液最后到达的地方,冷铁液较多,裂纹产生时得不到铁液的及时补充,而且不能达到同时凝固。同时在铸件保温过程中,厚实部分的塑性压缩大,常温下弹性拉伸的补偿量也越大,导致其残余拉应力也越大。如果在型砂中的保温时间较短,落砂后的铸件在空气中冷却,加大厚薄温度差,增大了残余热应力,铸件容易冷裂。

3 改进措施

3.1 优化产品结构

优化结合面圆角处结构,该铸件产生裂纹的端面边缘与临近壁的连接处圆角半径偏小,故过渡圆角由半径5 mm增大为半径15 mm, 曲拐旋转处壁厚由5 mm增大到10 mm(如图3、4),通过结构优化既可以减少两壁连接处的应力集中,又增加了该裂纹断面处的强度,使其抗裂纹能力增强。

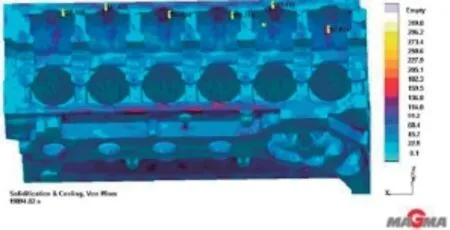

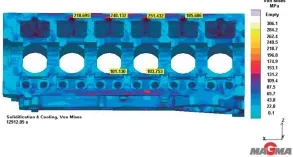

借助Magmasoft铸造仿真软件分析看出,更改结构前后裂纹位置最大残余应力点如图5、图6,更改前气缸体铸件侧壁表面的残余应力为159 MPa,法兰内部表面的残余应力为182 MPa,每缸裂纹位置残余应力最大值在170~210 MPa;结构更改后,侧壁表面及法兰内部表面的残余应力为114 MPa,每缸裂纹位置残余应力最大值在140~150 MPa。裂纹处优化结构后,铸件残余应力明显降低。

图3 更改前裂纹处结构

图4 更改后裂纹处结构

图5 更改前裂纹处最大残余应力点

图6 更改后裂纹处最大残余应力点

3.2 增设热补偿冒口

在3、4、5、6缸孔对应的结合面处增设热补偿冒口[4],改善结合面温度场分布,同时起到拉筋强化作用。由于温差作用,当先冷却凝固的部分已经进入弹性收缩阶段时,而冒口附件由于受到冒口热作用较迟冷却凝固的部分可能还处于塑性变形或半凝固状态,从而减少收缩时的阻力,或较迟冷却凝固部分由于先凝固部分的收缩被拉裂也可以得到冒口内热的金属液体的充填,使裂纹得到消除。增加热补偿冒口前后,裂纹处最大残余应力点如图7、图8,得出铸件在加强冒口根部及其周围位置的残余应力变化明显,残余应力减少约20 MPa,裂纹位置最大残余应力点减少10~20MPa。

图7 增加冒口前裂纹处最大残余应力点

图8 增加冒口后裂纹处最大残余应力点

3.3 延长保温时间

砂型是一种良好的“缓冷容器”,适当地增加铸件在型砂中的保温时间,能使厚实和细薄处的温度均匀化,减少温度差,降低热应力,同时也有足够的时间释放应力[5]。

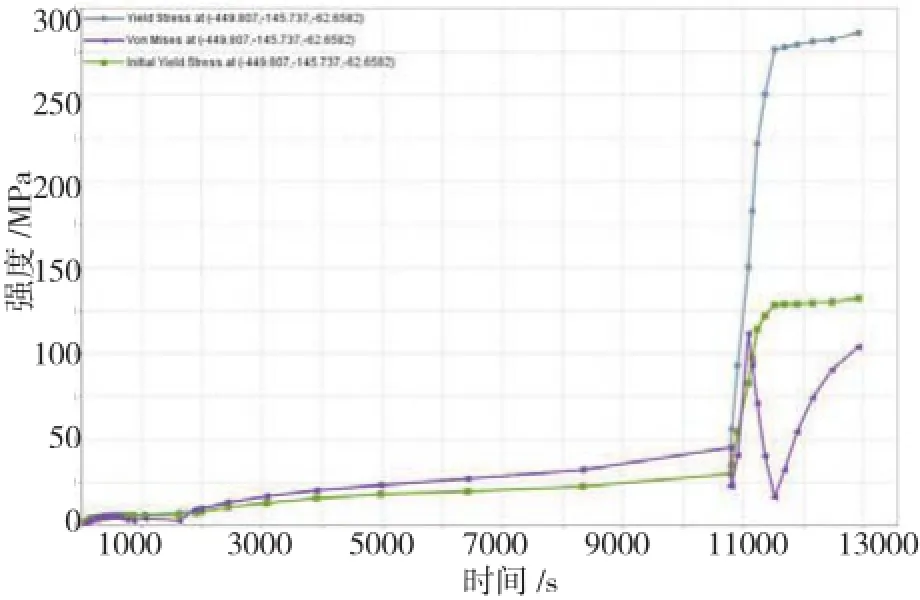

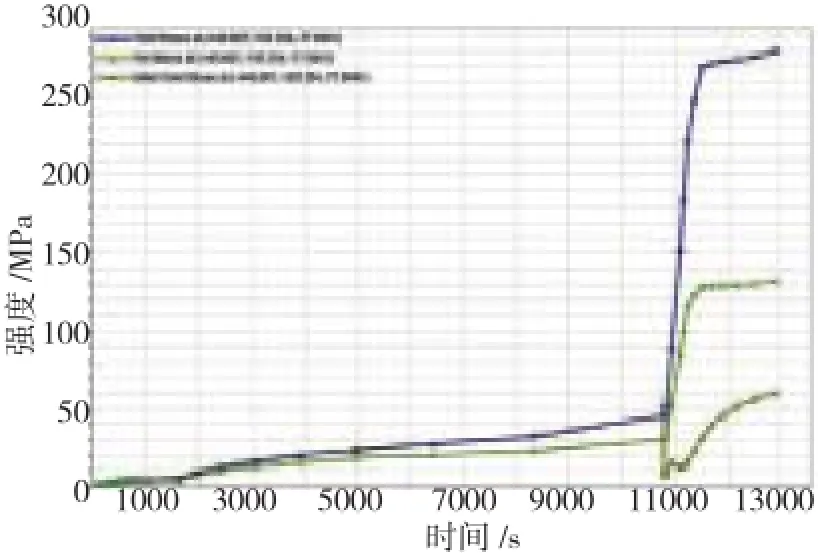

图9 保温2.5小时的残余应力

图10 保温4小时的残余应力

通过应用计算机模拟,当2.5 h后打箱(如图9),铸件裂纹温度高于共析转变温度,即打箱时,缸孔位置的组织还未发生共析转变,此时铸件处于危险区域;而4 h后打箱的铸件则不在危险区域(如图10)。因此将打箱时间延长到4 h后为宜。

4 结论

(1)增加裂纹处的壁厚及过渡圆角的半径,优化产品结构,有效的减少了裂纹处的应力集中,应力减少30~60 MPa。

(2)在裂纹处增加热效应冒口,改善结合面温度场分布,并对裂纹处起到拉筋强化作用,残余应力较少了10~20MPa。

(3)延长铸件保温时间,由2.5 h提高到4 h,保证不同壁厚处温度的均匀化,使残余应力小于初始屈服应力。

经过以上措施的实施,通过生产验证,裂纹缺陷基本得到了解决,裂纹缺陷废品率降到了0.3%以下,提高了铸件产品的品质。

[1] 张习志,余明,夏仁专. 铸件裂纹的形成原因及防止方法[J].铸造,2008(23):64-66.

[2] 柳百成,黄天佑. 材料铸造成型工程[M]. 北京:化学工业出版社,2006,1:507-515.

[3] 叶小芳.气缸体铸件裂纹缺陷的消除[J].铸造技术,2013(6):786.

[4] 黄志光.铸件内在缺陷分析与防止[M].北京:机械工业出版社,2011,1:116-122.

[5] 齐建.蓝擎气缸体铸件裂纹缺陷解决措施探讨[J]. 中国铸造装备与技术,2011(4):36-38.

Formation reasons and solutions of crack defect for cylinder block casting

DU JiZhu,LI YunJie,SUN ZhiYang

(Weichai Power Casting & Forging Co., Ltd., Weifang 261199, Shandong,China)

The reason of the crack defect of cylinder blocks is analyzed by analyzing effect of product structure and casting process. On the basis simulating to improve before and after by Magmasoft, rate of the cylinder block casting crack defects is reduced by optimizing product structure, increasing thermal compensation riser and extending the casting time of heat preservation.

cylinder blocks;crack;thermal compensation riser;time of heat preservation.

TG245;

A;

1006-9658(2016)05-0027-03

10.3969/j.issn.1006-9658.2016.05.007

2016-02-15

稿件编号:1602-1249

杜纪柱(1982—),男,工程师,主要从事发动机缸体及缸盖的铸造工艺开发及技术改进工作.