石墨烯的研究现状与发展趋势

2016-05-10王玉姣田明伟曲丽君

王玉姣,田明伟,3,曲丽君,3

(1.青岛大学纺织学院,山东青岛 266071;

2.青岛大学纤维新材料与现代纺织国家重点实验室培育基地,山东青岛 266071;

3.青岛大学海洋生物质纤维材料及纺织品协同创新中心,山东青岛 266071)

石墨烯的研究现状与发展趋势

王玉姣1,2,田明伟1,2,3,曲丽君1,2,3

(1.青岛大学纺织学院,山东青岛 266071;

2.青岛大学纤维新材料与现代纺织国家重点实验室培育基地,山东青岛 266071;

3.青岛大学海洋生物质纤维材料及纺织品协同创新中心,山东青岛 266071)

摘要:石墨烯是仅有一层原子厚度的二维蜂巢状晶体,自2004年被发现以来,因其独特的结构和十分优异的机械性能、热学性能、电学性能等,在化学、物理、生物医学、材料科学等领域迅速掀起了研究热潮。介绍了石墨烯的研究现状,石墨烯的制备方法及相关的应用领域,并对其未来的发展方向进行展望。

关键词:石墨烯性能制备应用

0引言

2004年石墨烯的问世在科研界引发了一场研究热潮,作为它的发现者,英国物理学家安德烈·盖姆和康斯坦丁·诺沃肖洛夫也因此获得2010年诺贝尔物理奖。石墨烯是仅有一层原子厚度(0.334nm)的二维蜂巢状晶体,是目前世界上最薄、最强韧的材料[1]。它可以堆叠形成三维结构的石墨,可以卷曲形成一维结构的纳米管[2, 3],也可以包裹形成零维的泰勒烯。纳米尺寸的石墨烯拥有很多特殊的优异性能,包括超高电流密度、超高载流子迁移率、化学惰性、极高的导热率、优异的透光率、超疏水性、优良的机械性能等,使其成为新一代最具潜力的电子材料[4, 5]。单层石墨烯首先是用微机械剥离法得到的[6],这种方法可以很容易地得到高质量的石墨烯晶体,为进一步对其进行理论研究和实验研究奠定了基础[7]。

本征石墨烯是一种半金属半导体,单层原子结构使石墨烯几乎呈现透明状态,对光的吸收率仅有2.3%[8]。石墨烯的蜂巢结构使其内部杂质和缺陷都极少,极大程度上地减少了电子迁移过程中的散射,促使石墨烯在室温条件下就具有很高的电子迁移速率,甚至超过15000 cm2V-1s-1,比硅高出10倍,成为纳米电路的理想材料[6, 9]。石墨烯的电阻率低于银,室温下仅10-6ohm-cm[10]。石墨烯纳米带为半导体,呈Z字形,能带隙与宽度成反比[10]。特殊的电学特性使石墨烯在弹道运输晶体管、场发射器、集成电路、透明电极、传感器等方面得到了广泛的应用。石墨烯具有非常低的约翰逊噪声(约翰逊噪声是由电导体内部载流子的热振动产生的),因此石墨烯可以用作场效晶体管的通道。优异的电学性能和低的约翰逊噪声使石墨烯可用于制作灵敏的传感器件,而它特殊的二维结构使其全部的体积都暴露在周围环境中,可以有效地检测吸附的分子。高的导电性和透光率使石墨烯在透明电极、触摸屏、液晶显示器、有机太阳能电池、有机发光二极管等方面具有很大的应用潜力[10]。石墨烯大的比表面积,为运载药物和储氢提供了充足的空间。归功于它的二维结构,单层石墨烯的两面都可以作为分子或功能基团依附的基体,通过修饰,可以赋予石墨烯特定的生物活性并改善其生物相容性和胶体稳定性,使其在生物医学方面得到很好的应用。

1石墨烯制备方法

早在1975年,B. Lang等[11]尝试在单晶铂上热解碳来制备单层石墨和多层石墨。然而,由于这些石墨片层性能不同,在铂的不同晶面上形成,产品应用存在困难,研究终止。经过一段较长时间的沉寂,1999年开始有关石墨烯制备的报道又重新进入科研界的视野[12, 13],直至2004年石墨烯成功问世[6, 14]。近年来,科学研究工作者不断改进石墨烯的制备方法和工艺,旨在简便高效地制备出高质量、低成本、层数可控的石墨烯,制备方法主要分为物理方法和化学方法。物理方法是以低成本的石墨为原材料,通过微机械剥离、液相或气相直接剥离、印章转移法、超薄切片等方法来制备石墨烯。它的优点是制备的石墨烯纯度比较高,缺陷相对较少,且原料容易获得,操作较为简单;缺点是产量较低,耗时较长,不适用于大规模生产。化学方法是实验室制备石墨烯的主要方法,此法初期是以苯环或其他芳香环为基础,采用多步偶联,将苯环上的6个氢原子替换,多次循环,使苯环向外不断扩展,构成具有一定尺寸的二维结构的石墨烯片层(也叫化学合成法)[15];Stankovich等首次采用氧化还原的方法制备石墨烯,即将氧化石墨上的含氧基团去除,还原后得到单层石墨,此法是目前使用最为广泛的石墨烯合成方法[16]。此外,化学方法还包括化学气相沉积法、晶体外延生长法(SiC高温退火)等。

1.1物理方法

1.1.1微机械剥离法

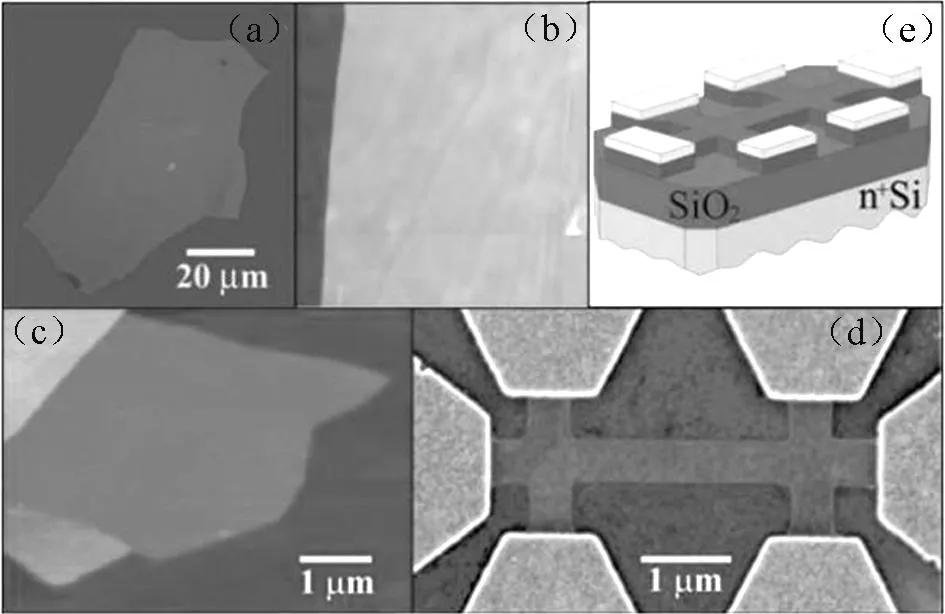

曼彻斯特大学的安德烈·盖姆等[17]在厚度为1mm的高温热解石墨片上利用干法氧等离子进行刻蚀,得到一个深度为5μm的平台区域,将刻蚀后的石墨片压在涂有光致抗蚀剂的硅片上烘焙,紧接着用透明胶带反复剥离出多余的石墨片,将硅片置于丙酮中超声清洗,去除厚片层的石墨,留下厚度小于10nm石墨片层(图1),这些片层主要靠范德华力或毛细作用力紧紧贴附在硅片上。通过原子力显微镜可以观测到厚度为几个原子层的石墨烯片层,但仍不易制备单原子层的石墨烯,而且制备效率很低,并不适用于量产。随后,Novoselov等进一步对微机械剥离法进行研究,制备出单层原子厚度的石墨烯,证明了它的独立存在。

(a)厚度大约为3nm的多片层石墨烯片层;(b)原子力显微镜下2μm×2μm区域内的石墨烯片层边缘;(c)单层石墨烯的ATF图像;(d)实验装置的SEM图像;(e)实验装置图解。[17]

图1微机械剥离法制备石墨烯

1.1.2液相或气相直接剥离法

以石墨或膨胀石墨为原料,将原料置于水或其他有机溶剂中,形成浓度较低的分散液,在加热、气流或超声波的作用下,破坏石墨片层之间的范德华力,允许溶剂分子进入石墨片层之间,制取一定浓度的单层或多层石墨烯溶液。这种方法是在不破坏石墨烯结构的基础上,制备出高质量的石墨烯。Hernadez等[18]分别选用N-甲基-2-吡咯烷酮(NMP)、N,N-二甲基乙酰胺(DMA)、γ-丁内酯为溶剂,配置石墨的分散液,仿照液相剥离碳纳米管的方法,借助超声波,成功制备了单层石墨烯(图2),并发现剥离石墨的溶剂表面张力在40~50J/m2为宜,三种溶剂中,N-甲基-吡咯烷酮(NMP)对石墨的剥离效果最佳,石墨烯产量能达到8%,电导率达到6500S/m。而Hamiltion等[19]选用邻二氯苯作为溶剂,高定向热解石墨、微晶人造石墨和热膨胀石墨为原料,借助超声和离心等机械作用,成功制备石墨烯。随后,Skaltsas[20]等又尝试用多种溶剂对石墨进行剥离,包括N,N-二甲基甲酰胺(DMF)、四氢呋喃(THF)、二甲亚砜(DMSO)、邻二氯苯(o-DCB)和N-甲基-2-吡咯烷酮(NMP),结果发现二甲亚砜(DMSO)和N-甲基-2-吡咯烷酮(NMP)是液相剥离法制备石墨烯的理想溶剂。Wen Qian等[21]研究了一种溶剂热法(图3)制备石墨烯,此方法以膨胀石墨为原料,利用石墨烯与乙腈之间的双偶极诱导作用对膨胀石墨进行剥离,得到产率为10%~12%的石墨烯。Pu等[22]和Janowska等[23]分别用CO2和氨气插入对石墨片进行插层,克服片层之间的范德华力,以达到剥离石墨的目的,但气体对石墨片层的剥离并不充分,所以得到的石墨烯片层较厚,大约有10层。

液相或气相剥离法的优点是成本低,易操作,且在对石墨进行剥离的过程中,没有对石墨烯片层的结构造成破坏,没有在石墨烯表面引入缺陷,所以制备出来的石墨烯质量很高;但缺点也十分明显,产量低,不适合大规模生产。

(a)N-甲基-吡咯烷酮(NMP);(b)N,N-二甲基乙酰胺(DMA);(c)γ-丁内酯[18]

图2不同溶剂制备的单片层石墨烯

图3 溶剂热法剥离石墨烯过程示意图[21]

1.1.3印章转移法

Liang等[24]提出用一个带有柱状凸起的印章从石墨上剥离石墨烯的方法。过程如图4所示,首先在柱状凸起的印章上涂抹树脂,用于黏附石墨烯,将印章仅仅按压于石墨上,利用印章边缘产生的剪切应力,将石墨烯从石墨上剥离下来,黏附到印章上;紧接着将印章上的石墨烯按压到带有粘附作用的基质上,完成石墨烯从印章到基质的转移的过程。此法操作简单,制备出的石墨烯为多层结构,很难剥离出单原子层的石墨烯。

图4 印章转移法示意图[24]

1.1.4超薄切片

首先对聚丙烯腈纤维进行表面处理,去除表面上浆剂,得到表面纯净的碳纤维。随后,用环氧树脂对其进行包埋,纵向切片,厚度要求在50nm以内,得到石墨烯薄膜。

1.2化学方法

1.2.1化学气相沉积法(VCD)

化学气相沉积法(Chemical Vapor Deposition,VCD)是将一种或几种含有组成薄膜元素的反应物在高温、气态条件下发生化学反应,生成固态物质,沉积到高温固态基体表面,得到固体材料的一种工艺技术。

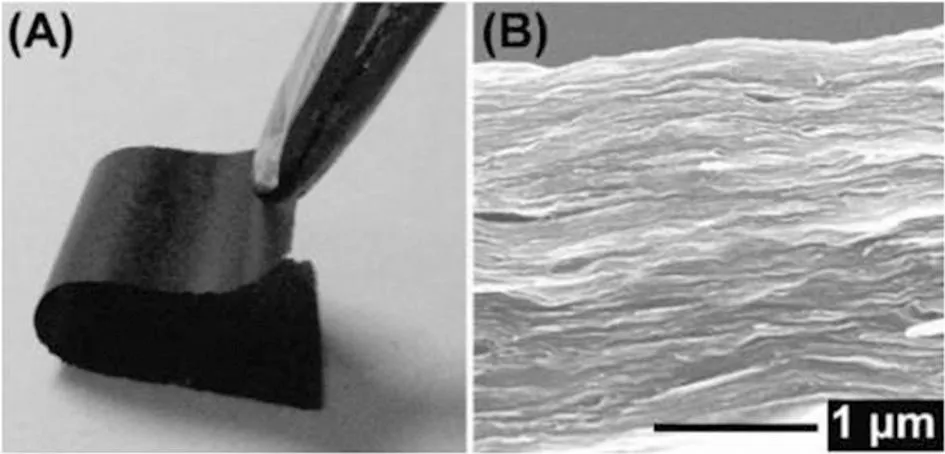

2006年,Somani等[25]首次发现此法可用来制备石墨烯,突破了实验室制备石墨烯产率较低的限制。在这项研究中,Somani等选用了天然、环保、价格低廉的樟脑作为反应物在镍箔上合成石墨烯,樟脑在180℃开始气化,相继热解,另一个反应室中,温度设置为700℃~850℃,氩气为载气,待自然冷却至室温,镍箔上就可以收集到少层石墨烯。通过高分辨率透射电镜可观测到多片层石墨烯,大约有35层。此法虽然开创了制备石墨烯的新思路,但是并不能得到单片层石墨烯。2007年,Obraztsov等[26]选用H2和CH4混合气体,压强80托,直流电激发,在镍基体上合成厚度为1nm~2nm厚的石墨烯。随后,Yu等又选用H2、CH4和Ar的混合气体(比例为0.15:1:2)在镍基体上合成了3~4层的石墨烯。了解石墨烯的合成机制后,研究者们将注意力集中于另一个问题——如何大规模无基体地合成石墨烯[27]。2009年,Wang等[28]提出了一种无基体合成少片层石墨烯的方法。他们用Co/MgO作为催化剂,温度设定为1000℃,在CH4和Ar混合气体(比例1:4)中,反应30min,合成石墨烯后,用浓盐酸洗掉MgO和Co,然后水洗,70℃干燥,得到的石墨烯片层至少5层(图5b)。实验过程中消耗500mg催化剂就可合成50mg石墨烯,为大规模合成石墨烯奠定了基础。另一方面,晶体镍的厚度对石墨烯的质量也起到了相当重要的作用。Reina等[29]在借助化学气相沉积法在1~2cm2的晶体镍上合成单层或少层石墨烯。镍膜在SiO2/Si基体上气化,在Ar/H2混合气体中退火10~20分钟,温度条件为900~1000℃,得到的镍尺寸在5~20μm,再利用得到的镍在CH4和H2混合气体中合成石墨烯。结果发现,石墨烯的尺寸受到镍尺寸的限制。Arco等[30]通过实验研究得到了相似的结论。相继地,Kim等[31]用与Reina相似的方式,在300nm厚的镍上合成石墨烯(图5a),并提出这是合成高质量石墨烯最适合的厚度。同时,有相关报道提出严格控制混合气体中各气体成分的比例、合成时间和温度等条件,直接在1cm2的晶体镍上合成高结晶度的少层石墨烯。另一方面,不以镍为基体,而采用铜箔为基体合成石墨烯也是可行的,可以得到高质量且较为均匀的石墨烯[32]。但是,由于铜对C的溶解度有限,石墨烯在铜基体上的合成也受到了限制。从这两者的对比,可以发现,镍在气相化学沉积合成石墨烯的过程中起到了表面催化作用而不是沉淀作用[33]。

图5(a)在300nm厚的镍上合成的石墨烯和1mm厚的镍箔上合成的石墨烯(内置图)[31];(b)高倍透射电镜下的少层石墨烯[28]

大量实验研究证明,借助化学气相沉积法可制备高质量石墨烯,为石墨烯在柔性电子设备等方面的应用提供了新思路。

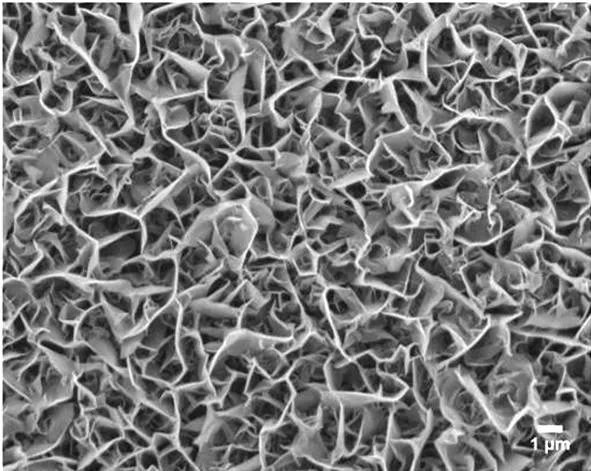

1.2.2等离子体增强化学气相沉积法(PECVD)

等离子体增强化学气相沉积法合成石墨烯几乎与微机械剥离法制备石墨烯发生在同一时期。2003年,Obraztosv等最早提出了直流放电PECVD方法制备类石墨碳,这些类石墨碳除了在少数扭曲的地方,大多数部位都很厚。2004年才首次报道借助PEVCD方法制备了单层/少层石墨烯[34, 35]。科学家们尝试借助射频PECVD体系在各种基体上来合成石墨烯,包括Si、W、Mo、Zr、Ti、Hf、Nb、Ta、Cr、不锈钢304、SiO2、Al2O3等,实验过程中不对这些基体做任何特殊表面处理或催化剂沉淀。此法实验过程中用到一个比化学气相沉积法更低的温度(680℃),且操作更简单、成本更低。类似的方法很快引起科学家们的关注,相继做了许多关于这方面的研究[36-39]。2007年,Zhu等[37]提出PEVCD的石墨烯合成机制。根据他们的理论,在基体上生成的垂直方向的石墨烯片层是由等离子电场的方向决定的。直到2012年,Qi等借助射频PECVD体系在650℃温度条件下,先将Ni沉积在SiO2基体上,继而引入微量CH4气体,沉积时间为30~60s,最后SiO2基体上合成单层/多层石墨烯,此法可通过控制CH4气体的流速和反应时间来控制石墨烯的层数。

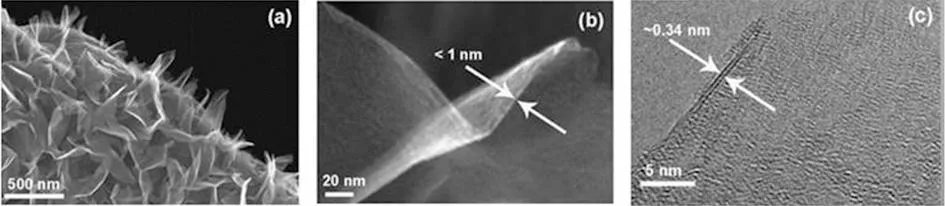

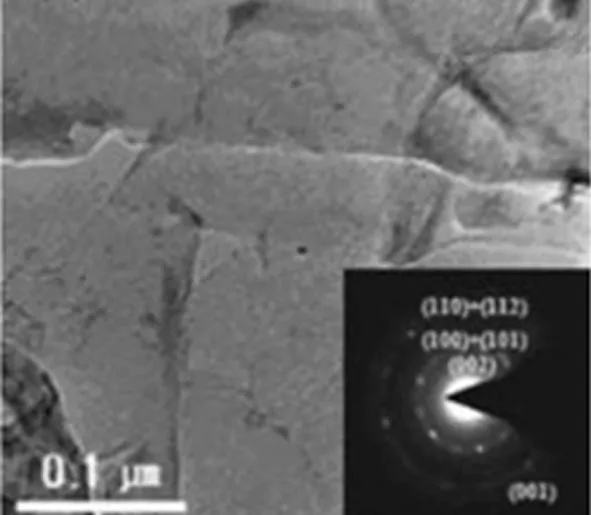

Shang等[40]对PEVCD稍微加以改进,借助微波PEVCD在Si基体上合成了多层纳米石墨烯。这些石墨烯具有刀形结构,刀口边缘的部位厚度为2~3nm;石墨烯垂直于Si基体,对多巴胺表现出很好的生物传感能力。此法合成石墨烯的速度可达1.6μm/min,比其他方法快大约10倍。随后,Yuan等[41]同样借助微波PEVCD的方法,选择CH4和H2混合气体(比例1:9),微波1200W,在不锈钢基体上合成了1~3层原子层厚度的高质量石墨烯,这些石墨烯具有比其他方法都高的结晶度。图6为微波PECVD方法制备的石墨烯片层的扫描电镜和透射电镜图像。

(a)扫描电镜图像;(b)透射电镜图像

图6微波PEVCD方法制备石墨烯

等离子体增强化学气相沉积法是对化学气相沉积法的一种改进技术。它展示了石墨烯功能的多样性,扩展了石墨烯的应用领域。

1.2.3氧化还原法

氧化还原法是目前制备石墨烯应用最为广泛的一种方法。它是将石墨先用强质子酸处理,得到石墨层间化合物,为层间插入其他物质分子提供空间,随后加入强氧化剂对其进行氧化,得到氧化石墨烯(GO),最后将氧化石墨烯进行还原,得到石墨烯。在这个过程中氧化和还原都有多种不同方法。较为常见的氧化方法包括Hummers方法、Brodie方法[42]和Staudenmaier方法[43]。Hummers方法通常使用浓硫酸、硝酸钠、高锰酸钾作为氧化剂,可以得到黄色的氧化石墨烯;Brodie方法通常使用发烟硝酸和氯酸钾作为氧化剂;而Staudenmaier方法多使用发烟硝酸和浓硫酸混合酸以及氯酸钾作为氧化剂。石墨本身是疏水的,经过氧化处理后,表面和边缘具有大量含氧基团,例如羟基、羰基、环氧基等,使氧化后的石墨(氧化石墨烯)亲水性明显提高,更容易与其他物质发生反应,从而达到对氧化石墨烯改性的目的。氧化石墨烯的还原方法较为常见的包括化学液相还原法[44-46]、光照还原法[47-51]、微波还原法[52]、等离子还原法[53]、氢电弧放电还原法[54]等,其中应用最广的为化学液相还原法。反应中使用的还原剂对石墨烯质量起到关键性作用,常见的还原剂包括水合肼[46, 55-57]、对苯二酚[58, 59]、维生素C[45, 59-61]、NaHSO3、纯肼[62]、强碱[63]等。石墨烯具有二维蜂巢晶体结构,化学稳定性好,片层之间存在较强的范德华力,容易产生团聚,而且不容易与其他物质反应,导致石墨烯难于溶解,这限制了石墨烯的应用。为此,科学家们对石墨烯表面进行改性,引入某些特定的基团,赋予其特定的性能,拓宽其应用范围。通常科学家们先对氧化石墨烯进行改性,然后再将其还原。对氧化石墨烯的改性修饰包括三种形式:共价键修饰、非共价键修饰以及金属离子修饰。

共价键修饰是用氧化石墨烯表面或边缘上的含氧基团,包括羧基、羟基、环氧基等,与胺、氨基酸等进行反应,以达到在石墨烯上引入各种分子的目的,如图7。2003年,Bourlinos等[58]和Tung等[62]分别用NaBH4和KOH对氧化石墨烯进行修饰还原;2006年,Stankovich等[64]通过用异氰酸酯处理氧化石墨烯对其边缘羧基和表面羟基进行衍生;2008年,Lomeda等[65]和Si等[66]用借助重氮反应对氧化石墨烯进行共价键修饰;Wang等[67]和Yang等[68]借助氧化石墨烯上的环氧基与双端氨基有机分子间的亲核开环反应来修饰氧化石墨烯;2009年,Salvio等借助点击化学制备了重氮氧化石墨烯;有研究者通过氧化石墨烯上的羧基与烷基胺间的酰化反应得到具有烷基长链的氧化石墨烯[69-72];2012年,Ambrosi等选用LiAlH4对功能氧化石墨烯进行还原,得到表面氨化的氧化石墨烯;2013年,Eigler等[54]提出用叠氮化钠制备带有N3功能基团的氧化石墨烯。

图7 氧化石墨烯共价键修饰示意图[73]

非共价键修饰是利用石墨烯与其他具有共轭体系的小分子或高分子通过π-π堆积力、范德华力、氢键等强相互作用力来增强其溶解性,得到稳定的单层石墨烯。对氧化石墨烯进行非共价键修饰的分子,需要具有较强的共轭体系,因此,芘及其衍生物被广泛使用[74, 75]。Xu等[74]用芘丁酸对氧化石墨烯进行非共价键修饰,制备柔性石墨烯薄膜(图8),导电性比氧化石墨烯高出107倍。Hou等用四氰基苯醌对氧化石墨烯进行修饰,使还原后的石墨烯可溶于二甲基亚砜和二甲基甲酰胺等有机溶剂,溶解性提高。

图8 芘丁酸处理后的石墨烯薄膜[74]

金属离子修饰是借助金属离子阻隔片层间的π-π堆积作用,得到稳定的石墨烯分散体系。例如,Samulski等用铂纳米颗粒修饰石墨烯,制得的石墨烯比表面积可达862cm2/g,可用于超级电容器。

1.2.4晶体外延生长法

晶体外延生长法主要是指在单晶表面生长石墨烯,然后通过化学刻蚀将石墨烯转移出来,此法多采用单晶硅。Wu等[76]选择6H-SiC单晶生长石墨烯,对单晶表面进行H2刻蚀预处理,加热到1250℃~1450℃,恒温1~20分钟,即可在单晶硅表面得到1~3原子层厚度的石墨烯,石墨烯的层数主要取决于热解温度。紧接着,Rollings等[77]用相同的方法制备单原子层厚度的石墨烯。这种方法显示了石墨烯在图像传感器技术上应用的可行性,在半导体领域引起了极大的关注[54, 77-80]。后来,实验方法被改进,在SiC基体上覆上一层薄的镍膜,大大降低了反应温度(750℃),增加了制得的石墨烯膜的连续性,为大规模生产石墨烯提供了可行的方案[81]。类似地,Emtsev等[82]在大气压的条件下合成大尺寸的单层石墨烯,此法预示着石墨烯膜的工业化应用。

图9扫描电镜图像:SiC表面生长得到的石墨烯[80]

除了最常用的单晶硅外,科学家们也尝试在不同的单晶表面生长石墨烯。在高真空条件下,单晶Ru被用来生长石墨烯,得到的石墨烯纯度高,尺寸大(超过几个微米),偶尔会存在褶皱[83]。Sutter等[84]对单晶Ru进行修饰,在单晶钌上预吸附上C原子,制备出肉眼可见尺寸(超过200微米)的单层或少层石墨烯,在尺寸上取得了重大突破。同样地,石墨烯也被在其他单晶金属表面生长,包括Ir、Ni、Co、Pt等[85]。

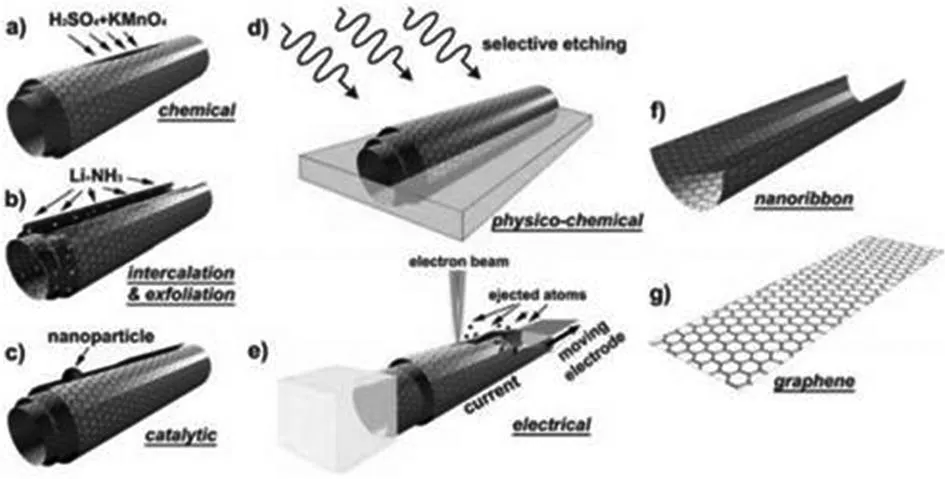

1.2.5碳纳米管剖开法

图10 碳纳米管剖开法[86]

碳纳米管剖开法(图10)是以碳纳米管作为原材料合成石墨烯的方法,是由三个不同的研究团队几乎在同一时间提出。2009年,Cano-Marquez团队[87]提出用锂和液氨将碳纳米管沿轴向切开,然后用盐酸在骤热条件下剥离,制备的石墨烯如图11;Jiao团队[88]借助等离子刻蚀技术剖开碳纳米管制备条带状石墨烯;Veca团队[89]采用一个多步化学处理,包括浓硫酸、KMnO4、H2O2,KMnO4用来逐步剖开碳纳米管,最后在NH4OH和N2H4·H2O混合溶液中还原得到石墨烯。碳纳米管剖开法可不使用任何基体直接制备石墨烯。

图11 碳纳米管剖开法制备的石墨烯[87]

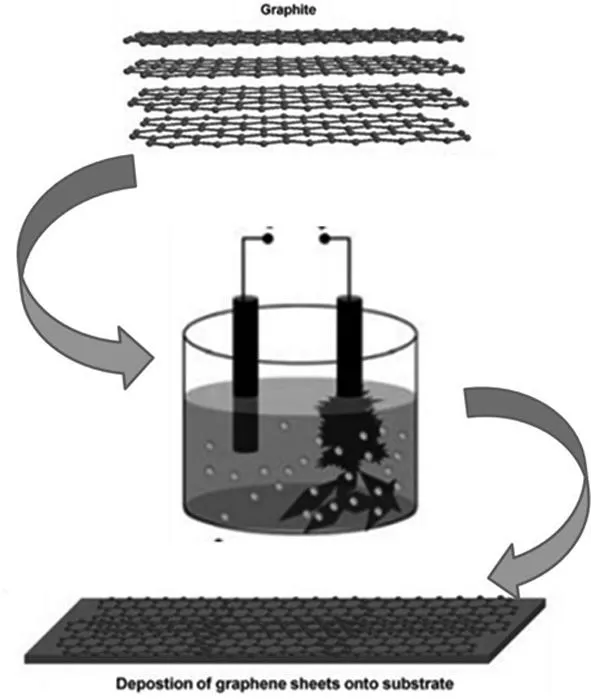

1.2.6电化学法

电化学方法(图12)是将两根纯度较高的石墨棒插入离子液体中,在两根石墨棒上接入电压,作为阳极的石墨棒逐渐被剥离,直接生成功能化石墨烯片层,不需要进一步还原[90]。在这个过程中,离子溶液的种类和浓度会直接影响石墨烯的性能。此法缺点是很难制备单层石墨烯。

图12 电化学方法制备石墨烯示意图

1.2.7其他方法

Salavagione等[91]将Al2S3置于一氧化碳和氩气的混合气体环境中煅烧,一氧化碳会被Al2S3还原形成气态碳和a-氧化铝,石墨烯片层随后会在氧化铝颗粒上结晶,得到的石墨烯为多片层,如图13。Wang等[92]开发了原位自生模板法,用二价铁离子在聚丙烯酸阳离子交换树脂中的配位和渗碳作用制备单层、双层、多层石墨烯。Cao等[93]借助氧化还原法制备石墨烯,然后真空条件下冷冻干燥,制备结构疏松的粉体石墨烯,这些粉体借助超声溶解在二甲基甲酰胺等多种有机溶剂中,形成稳定的分散体系,拓展了石墨烯的应用领域。除了以石墨为原料合成石墨烯,科学家们还研究用多环芳烃为原料合成石墨烯[94-96]。首先通过化学反应合成六苯并蔻,然后对其进行脱氢反应,得到较大平面的的石墨烯。此法存在反应复杂、效率低、制备的石墨烯质量低等缺点,且反应过程中使用的金属催化剂会对环境造成污染。

图13 多片层石墨烯

到目前为止,石墨烯的制备一直在继续,且在将来很长一段时间内将会聚焦于低成本、大规模制备单原子层石墨烯。实现层数可控的量化生产,将给电子及半导体等多个行业带来革命性的变化。

2石墨烯的应用

2.1场致发射

场致发射是在高压电场作用下电子从材料中发射出来的过程。制造这种场的最简单的方式就是在一个尖锐的物体的尖端增强场。为了利用高的增强场,单层或少层的石墨烯需要垂直置于基体表面,如图14。除了微波PEVCD方法合成的石墨烯外[97],其它几乎所有方法制备的石墨烯都是平铺在基体上的[98]。Eda等[99]合成石墨烯/聚合物复合薄膜来构建场增强结构,用于场致发射。他们提出的石墨烯场致发射阴极是借助旋转涂覆的方法将氧化石墨烯结合在硅基体上,然后在聚苯乙烯中溶解制备的。最后,按照Eda的方法(具体方法见文献[99])制备石墨烯/聚合物复合薄膜,在制备过程中,通过控制旋转涂覆的速度来改变石墨烯的取向。实验发现,旋转涂覆的速度为600rpm,启动电场为4V/μm,场增强因子为1200时,场致发射效果最好。Wu等[100]采用另一种方法——电泳沉积制备单层石墨烯。他们将石墨烯溶解于异丙醇,得到的溶液倒在带有氧化铟锡的玻璃基体上。实验发现,启动电场为2.3V/μm,场增强因子为3700时,场致发射效果最好。尽管这两种方法都在不同基体上合成了石墨烯,但是这些方法可能并不能获得高的场致发射电流。

图14 垂直生长的石墨烯[97]

这个问题很快被Malesevic等[97]解决,他们在钛和硅上合成了竖立的、均匀分布的少层石墨烯阴极。他们借助微波PEVCD方法,选用H2和CH4作为前驱气体,实验温度700℃,启动电场为1V/μm,场增强因子为7500,电流密度为14mA/cm2。实验发现,H2和CH4的体积比为8∶1时,制备出来的石墨烯质量最好。此法的优点是直接在金属基体上合成石墨烯,不需要再进一步处理;缺点是石墨烯密度较小,容易引起场屏蔽效应。Watcharotone[101]、Araidai[102]和Babenko[103]三个团队也从理论上解决了石墨烯场致发射问题。他们阐述了石墨烯的场增强因子[101, 103]和缺陷作用[102]。总之,石墨烯的场致发生是其独特的性能,然而,真正将石墨烯场致发射器件投放市场可能还需要一段时间。

2.2传感器

传感器,包括pH传感器、气体传感器、生物传感器等,是石墨烯最具前景的应用领域之一。石墨烯传感器的工作原理是石墨烯的导电性因石墨烯表面吸附的分子而发生改变化[104]。这种导电性的变化归因于石墨烯吸附气体分子后载流子浓度的变化,而且,石墨烯的部分特点有助于提高它的敏感性,甚至达到对单个原子或分子进行检测。这些特点主要包括:第一,石墨烯是一种二维结构材料,它全部的体积、所有的碳原子都直接暴露给被检测物质[105];第二,石墨烯具有高导电性,低约翰逊噪声,因此,载流子浓度微小的改变就会引起导电性的显著变化[105];第三,石墨烯的晶体缺陷极少[10, 14, 106-108],热切换引起的噪声极小[109];第四,石墨烯本身就具有欧姆电触点,电阻很小,可以直接对单晶石墨烯进行四探针测量[110, 111]。

自从2007年,Schedin等[105]首次提出石墨烯传感性能以来,科学家们陆续做了很多相关报道。Schedin发现石墨烯对NO2、NH3、H2O、CO等都有很好的感应能力,而且石墨烯暴露在这些被检测物质中之后,通过150℃真空退火处理或者短时间的紫外辐照,电导率又可以恢复到初始状态。石墨烯在高浓度的这些气体分子中通过电子和空洞进行化学掺杂,不会影响石墨烯的电子迁移速率。后来,Fowler等[111]除了研究石墨烯对NO2和NH3的检测外,还探究了石墨烯对炸弹中易挥发的二硝基甲苯(DNT)的检测能力。石墨烯对NO2的感应机制主要是空洞感应电导得到电子,电子感应电导失去一个电子。通过四探针测量体系,Fowler等提出电极电触点的空洞是石墨烯传感机制中作用最小的,传感机制主要是石墨烯表面的电子转移。二硝基甲苯的传感机制与NO2类似,石墨烯对二硝基甲苯的检测限制在28ppb,低于室温条件下二硝基甲苯的蒸汽压(173ppb)。Sundaram等[112]通过电镀钯纳米颗粒来对石墨烯表面进行化学改性。因为黏附的纳米晶体颗粒对某些被检测物特定地敏感。这些被检测物不能直接用未处理的材料进行检测。因为钯对H2有一定的亲和性,在石墨烯上电镀钯改善了石墨烯对H2的检测。

除了对气体有传感作用外,Shan等[113]还报道了石墨烯的生物传感作用。他们选择葡萄糖氧化酶(GOD)作为酶模型,合成了聚乙烯吡咯烷酮(PVP)修饰的功能化石墨烯/聚乙烯吡咯烷酮电化学生物传感器。他们提出石墨烯表面的葡萄糖氧化酶表现出直接的电子转移,对葡萄糖的线性响应高达14mmol/L,预示石墨烯作为葡萄糖传感器的应用前景。另外,Alwarappan等[114]发现比起碳纳米管,石墨烯生物传感器能更有效地检测儿茶酚胺类神经递质,还发现石墨烯电极对多巴胺表现出超高灵敏度的感应能力。Dresselhaus等[107]提出通过阳极溶出伏安法(ASV)[111]得到的Nafion石墨烯可用于对Cd2+的检测。人类由于镉急性和慢性中毒会出现的肾功能不全、骨衰老、肺功能不全、肝损伤、高血压等疾病,石墨烯对镉的灵敏性可用于医学领域[115]。

一些研究者发现制备石墨烯的过程中残留在石墨烯表面的聚合物会对石墨烯灵敏性产生负效应。Dan等[116]通过在H2/Ar混合气体中高温清除石墨烯传感器表面的残留物。通过各种方法将石墨烯沉积在Si(或Si/SiO2)基体和电接触材料(包括Au/Ti以及其他金属)上,使石墨烯具备很好的吸附性和欧姆接触,可用于气体和生物传感器[105, 111-113]。大多数理论研究阐述了石墨烯对气体或生物分子的吸附原理以及这些分子与石墨烯之间的电荷转移对石墨烯电子迁移率的影响,同时理论分析也阐述了半导体石墨烯在传感器应用方面的工作原理[116-121]。

2.3场效应晶体管

石墨烯在场效晶体管方面具有很好的应用前景,然而,作为零间隙的半导体,石墨烯不能直接用于场效应晶体管[6]。2004年,Novoselov等[6]首先观测到石墨烯的电场效应,他们观察到石墨烯场效应晶体管显示了双极性,电子空洞密度达1013sq-cm,室温下电子迁移率达10000sq-cm/V-s,弹道运输达亚微米尺寸。若用于晶体管,石墨烯需要以类一维结构形式存在,具备极窄的宽度和原子级光滑的边缘[122-128],这种结构被称为“石墨烯纳米带(GNRs)”,它具有优异的转换速度和高的载流子迁移率,有望产生室温场效应晶体管需要的带隙。除了存在二维结构的限制,石墨烯中的电子也受限于纳米带,要满足纳米带的宽度限制,需要将二维结构的石墨烯能量分散,劈开变成一维结构[122-129]。由于这种劈裂,有些一维结构的石墨烯无法通过传导和价带的交叉点,因此一维结构的石墨烯纳米带成为具有有限能带隙的半导体[122-127]。通过蚀刻石墨烯制备石墨烯纳米带,能带隙达到400meV[124, 125, 129]。

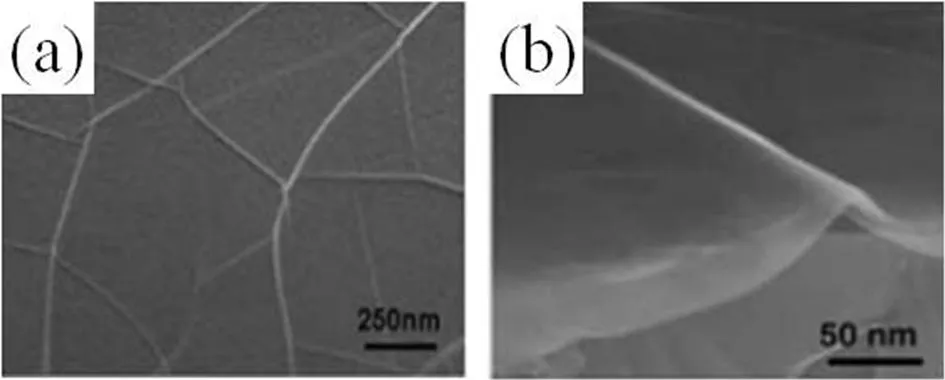

由于载流子迁移率和构造的不同,石墨烯纳米带的带隙与二维结构的石墨烯是不同的[130]。双层石墨烯也可以通过电场获得能带隙,但能带隙小于400meV,而且能带之间有明显的隧穿现象[131-133]。近年来,研究者们提出了多种制备石墨烯纳米带的方法,包括化学方法和蚀刻方法。通过蚀刻法已经制备出宽度为20~30nm的石墨烯纳米带(图15)[124, 134],而采用化学方法已经制备出宽度仅有10~15nm的石墨烯纳米带[129]。Li等采用纳米线蚀刻掩膜技术甚至制备了宽度小于6nm的石墨烯纳米带[129]。Chen等以宽度为变量,研究了石墨烯纳米带的场效应晶体管性能,发现电阻率随着宽度减小而增加,低频电流噪声取决于1/f噪声[125]。

图15 蚀刻法制备石墨烯纳米带

自石墨烯场效应晶体管发现以来,大量理论研究聚焦于石墨烯纳米带场效晶体管的性质,例如它的边缘粗糙度[135]、手性特征[136]、化学掺杂[137]、载流子散射[138]、接触效应[139]等,同时建立各种不同的模型来阐述其性质[140-145]。目前尽管石墨烯场效晶体管的前景良好,但真正进行商业化应用还需要一段较长的时间。

2.4透明电极

透明电极通常用来做液晶显示器、平板显示器、触摸屏、太阳能电池、电磁屏蔽材料等的导电涂层。铟是透明电极常用的材料,但其高成本、原料供应少、易碎等特点限制了其在柔性基体上的应用,因此,科学家们急迫地想要找到高透明度、高电导率的可替代材料,石墨烯的出现为将来光电子器件带来了希望[146-148]。石墨烯因其单原子层的厚度、高的透明度、优异的热稳定性、化学稳定性、机械性能等使其成为透明电极的理想材料。石墨烯具有高的电子迁移率、大的比表面积、对氧和水的惰性,这些特点使其在光伏应用领域有光明的前景。单层石墨烯导电性好,透光率高(对光的吸收率仅有2.3%)[149]。近年来,Kim团队[31]研究发现在300nm厚的镍基体上生长石墨烯透光率可达80%,石墨烯层数为6~10层;通过进一步减少生长时间和镍基体的厚度可制备更薄的石墨烯,透光率可达93%;借助紫外辐照或臭氧蚀刻可减小石墨烯片层的厚度,但片层电阻会随着紫外辐照或臭氧蚀刻处理时间增加而增大。Wang等[148]报道了石墨烯透明电极在染料敏化太阳能电池方面的应用,透明电极的透光率达到70%,电导率高达550S/cm,短路电流密度为1.01mA/cm2,开路电压为0.7V,填充因子为0.36,总光电转换效率为0.26%(光电转换效率低是因为石墨烯膜质量较差)。石墨烯和聚乙撑二氧噻吩(PEDOT-PSS)的复合物也可用来作电极,并且具有高达80%的透光率和高的电催化活性,总光电转换效率可达4.5%[150]。另外,石墨烯膜可用来做有机太阳能电池[151],以多环芳烃为原料,借助热反应合成纳米石墨烯分子,分子通过彼此交联形成大的石墨烯片层,制备的石墨烯薄膜具有超光滑的表面,优异的热稳定性和化学稳定性,光电转换效率在低强度单色光照射条件下可以与太阳能电池的透明电极相比,但是在太阳光照射条件下光电转换效率非常低。目前为止,大多数合成石墨烯透明电极的方法都只适用于科学探索研究,直接在透明基体上大规模合成石墨烯仍是个极大的挑战。

众所周知,手性石墨烯纳米带的能带隙与宽度成反比,其中,15nm宽的石墨烯纳米带的能带隙可达0.2eV,碳化硅基体上生长的石墨烯薄膜能带隙可达0.26eV[152]。因此,石墨烯可用作聚合物本体异质结型太阳能电池的接收器,在3-辛基取代聚噻吩和石墨烯之间的界面表现出低的光致发光效应和有效的能级跃迁[153]。

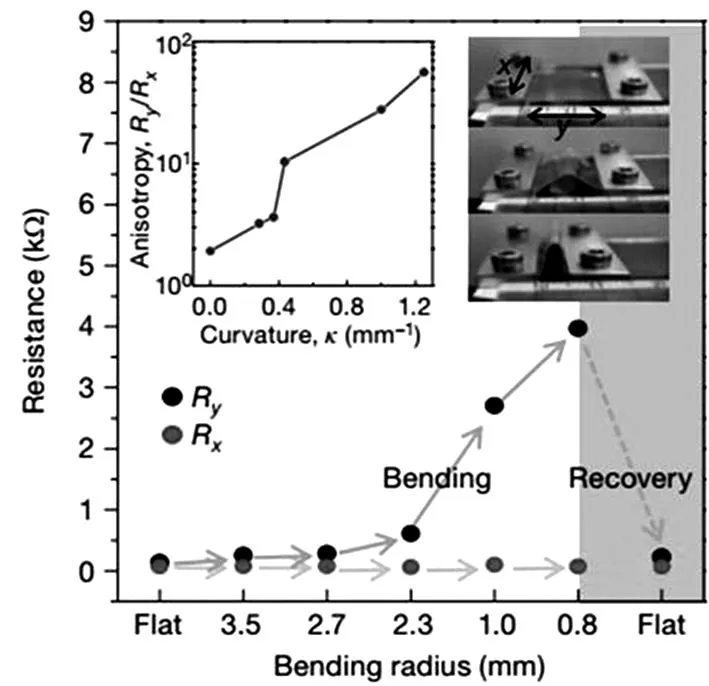

在微电子技术领域,高的电子迁移率和优良的机械性能使石墨烯在柔性可伸缩电极应用方面占有一席之地。Kim等[31]研究了石墨烯的可折叠性,将石墨烯转移到涂有一层薄薄的聚二甲基硅氧烷(PDMS)(厚度为200μm)的聚对苯二甲酸乙二醇酯(PET)基体(厚度为100μm)上,以曲率半径为变量,测量不同曲率半径下的电阻。实验结果显示在2.3mm的曲率半径内(拉伸应变大约为6.5%) 电阻变化很小,而且形变回复后电阻也完全回复到初始值,如图16。

图16 不同弯曲曲率下石墨烯的电阻[31]

2.5电池

锂离子电池是手持设备的一个重要组成部分,石墨在锂离子电池中作为阳极材料被广泛应用。然而,为了满足对锂离子电池高能量密度和耐久性增长的需要,新的电极材料亟待被开发。在碳质材料中,石墨烯因为具有高的导电性和化学耐受性,成为一种极具潜力的替代物[154]。 Paek等[155]在石墨烯片层表面引入SnO2纳米颗粒,使石墨烯的可逆容量达到810mAh/g,循环使用率相较于纯SnO2纳米颗粒显著提高。Wang等[156]借助自组装方法制备TiO2/石墨烯复合纳米结构,增强了电化学活性物质的高倍率放电性能。其中,TiO2采用金红石和锐钛矿两种:金红石TiO2/石墨烯复合纳米结构的可逆容量达到87 mAh/g,比金红石TiO2(35 mAh/g)的两倍还多;锐钛矿TiO2/石墨烯复合纳米结构可逆容量达到96 mAh/g,比锐钛矿TiO2(25 mAh/g) 高大约四倍。关于石墨烯应用于锂离子电池的电化学反应机制还需要进一步探索。

2.6药物控制释放

在生物医学方面,石墨烯较其他纳米材料的优势在于其拥有大的比表面积,为运载药物提供了充足的空间。归功于它的二维结构,单层石墨烯的两面都可以作为分子或功能基团依附的基体。共价键修饰和非共价键修饰可以赋予石墨烯特定的生物活性并改善其生物相容性和胶体稳定性。

壳聚糖[157]、叶酸[158, 159]、聚乙二醇(PEG)[160, 161]等对氧化石墨烯进行共价键修饰,得到的功能石墨烯在抗炎症[157]、水溶性抗癌药物(包括阿霉素(Dox)[45, 159, 160, 162]、SN38、喜树碱衍生物[161]等)的控制释放方面具有很好的前景。修饰后的纳米石墨烯在各种生理溶液中可高度稳定分散,包括细胞培养基、血清、磷酸缓冲溶液(PBS)等,并且体外[157, 160, 161]和体内[163, 164]研究都显示无毒性。疏水性药物通过物理吸附与石墨烯载体结合,增加了生理悬浮液中这些成分的浓度,有助于药物释放。在大多情况下,这种物理吸附产生的力成为π-π相互作用和疏水作用力。对于某些特定的药物分子,低pH值可增加它们的溶解,减小吸附力,让药物在酸性溶酶体中控制释放,然后进行细胞内吞[159, 160, 162, 165]。相对地,亲水性分子在生理溶液和酸性溶液中就较难与氧化石墨烯复合物结合[157]。

目前,药物释放体内外研究已经引起了医学界的普遍关注。Rituxan[166],一种单克隆抗体,通常结合化疗药物用来治疗非霍奇金淋巴瘤[167]。借助共价键修饰的方法,将Rituxan结合到PEG/GO/Dox复合物上,得到Rit-PEG/GO/Dox复合物,以淋巴瘤B细胞作为靶细胞进行体外实验研究。结果发现,与单独的Dox和PEG/GO/Dox相比,Rit-PEG/GO/Dox复合物更好地改善了细胞生长抑制现象[160]。SN38,一种由水解合成喜树碱(CPT)得到的水溶性拓朴异构酶I抑制剂,结合PEG/GO,制备PEG/GO/SN38复合物,溶解于水、PBS、血清等溶剂中进行体外实验研究[168]。结果发现,在DMSO中,PEG/GO/SN38复合物比起纯的SN38效果更好。近年来,纳米PEG/GO复合物因其较强的近红外[169]吸收特性成为光热光谱分析癌症治疗的一种理想材料。静脉注射24小时后,PEG/GO可以被动聚集于肿瘤异种移植小鼠模型的肿瘤内[163]。在谱系密度为2W/cm2,波长为808nm的红外辐照后,肿瘤组织内的温度明显升高,完成有效的肿瘤切除。尽管PEG/GO在静脉注射后聚集在网状内皮系统(RES),但曝光90天后,没有任何的毒性效应和病理效应出现[163, 164]。

2.7组织工程

石墨烯具有优良的机械性能,例如弹性、柔韧性、对平面或起伏表面的适应性等,这些特点使石墨烯能够作为生物相容性膜、水凝胶以及其他支架材料的增强材料,在组织工程方面有巨大的应用潜力[170-172]。水凝胶因与软组织十分相似而被广泛研究,它可以用做支架来修复皮肤、膀胱、软骨、骨骼等组织[173]。通常情况下,相较单组份水凝胶,复合水凝胶材料具有更好的机械强力、稳定性、润滑性、保水性,可以改善细胞粘附性、细胞分化和细胞功能性[173-175]。

由亲水性聚合物聚乙烯醇(PVA)和聚甲基丙烯酸甲酯(PMMA)合成的复合水凝胶可用于软骨、肌腱、半月板,但缺点是机械强力和弹性较差[173]。在PVA悬浮液中加入GO,可以增强PVA水凝胶的拉伸强力和弹性模量[176, 177]而不影响成骨细胞的附着[177]。将GO加入PMMA中也可以得到相似的效果[178]。在这些情况下,强力和弹性模量的增加主要取决于石墨烯的浓度。

众所周知,壳聚糖是经甲壳素脱乙酰作用得到的,一种生物相容性好、可生物降解的聚阳离子生物聚合物,壳聚糖凝胶具有引导和增强骨形成的作用[179]。结构上,壳聚糖与葡糖氨基葡聚糖相似,是骨细胞外基质的主要成分。它可以单独凝胶,也可以作为复合物用于生物黏附剂,加快伤口愈合,加快细胞吸附和繁殖[179, 180]。石墨烯可以用来增强壳聚糖膜,改善其机械性能。尽管作为L929细胞(小鼠纤维肉瘤细胞)培养基,壳聚糖是无毒的,但是它诱导细胞形态发生改变主要取决于石墨烯的浓度[181]。石墨烯/壳聚糖支架是靠石墨烯上的羧基和壳聚糖上氨基之间的共价键合成的,这种支架为组织再生后支架的降解问题提供了一个很好的解决方案[182]。

2.8能量储存

材料吸附氢气量主要取决于材料的比表面积,比表面积越大,能吸附氢气量越大。石墨烯因其大的比表面积、轻质、耐化学试剂等特点,成为储氢材料的首选。Froudakis等[183]制备了孔径尺寸可调的三维结构碳材料——石墨烯柱, 用锂原子进行掺杂后,储氢量可达6.1%。Ataca等[184]选用钙原子对石墨烯进行掺杂,储氢量达8.4%。

3展望

自石墨烯诞生至今,短短十年间,迅速进入科学家们的眼球,并且凭自身优异的性能在科研界大放异彩。石墨烯的相关研究已经取得了重大突破,在化学、物理、生物医学等领域都有极其广阔的应用前景。但是,挑战仍然存在。如何低成本、无污染大规模制备石墨烯,仍然需要科学家们坚持不懈地努力探索;石墨烯修饰后的功能性仍有待进一步开发。

参考文献

[1]Zhang S, Shao Y, Liao H, et al. Polyelectrolyte-induced reduction of exfoliated graphite oxide: a facile route to synthesis of soluble graphene nanosheets[J]. ACS nano,2011, 5(3): 1785-1791.

[2]Shioyama H, Akita T. A new route to carbon nanotubes[J]. Carbon,2003, 41(1): 179-181.

[3]Viculis L M, Mack J J, Kaner R B. A chemical route to carbon nanoscrolls[J]. Science,2003, 299(5611): 1361.

[4]Chen J, Jang C, Xiao S, et al. Intrinsic and extrinsic performance limits of graphene devices on SiO2[J]. Nature nanotechnology,2008, 3(4): 206-209.

[5]Geim A K, Kim P. Carbon wonderland[J]. Scientific American,2008, 298(4): 90-97.

[6]Novoselov K S, Geim A K, Morozov S V, et al. Electric field effect in atomically thin carbon films[J]. science,2004, 306(5696): 666-669.

[7]Katsnelson M I. Graphene: carbon in two dimensions[J]. Materials today,2007, 10(1): 20-27.

[8]Novoselov K S, Fal V I, Colombo L, et al. A roadmap for graphene[J]. Nature,2012, 490(7419): 192-200.

[9]Ago H, Ogawa Y, Tsuji M, et al. Catalytic growth of graphene: toward large-area single-crystalline graphene[J]. The Journal of Physical Chemistry Letters,2012, 3(16): 2228-2236.

[10] Geim A K, Novoselov K S. The rise of graphene[J]. Nature materials,2007, 6(3): 183-191.

[11] Lang B. A LEED study of the deposition of carbon on platinum crystal surfaces[J]. Surface Science,1975, 53(1): 317-329.

[12] Shioyama H. Cleavage of graphite to graphene[J]. Journal of materials science letters,2001, 20(6): 499-500.

[13] Rokuta E, Hasegawa Y, Itoh A, et al. Vibrational spectra of the monolayer films of hexagonal boron nitride and graphite on faceted Ni (755)[J]. Surface science,1999, 427: 97-101.

[14] Novoselov K S, Jiang D, Schedin F, et al. Two-dimensional atomic crystals[J]. Proceedings of the National Academy of Sciences of the United States of America,2005, 102(30): 10451-10453.

[15] Müller M, Kübel C, Müllen K. Giant polycyclic aromatic hydrocarbons[J]. Chemistry-A European Journal,1998, 4(11): 2099-2109.

[16] Park S, Ruoff R S. Chemical methods for the production of graphenes[J]. Nature nanotechnology,2009, 4(4): 217-224.

[17] Novoselov K S. Electric Field Effect in Atomically Thin Carbon Films[J]. Science,2004, 306(5696): 666-669.

[18] Hernandez Y, Nicolosi V, Lotya M, et al. High-yield production of graphene by liquid-phase exfoliation of graphite[J]. Nature nanotechnology,2008, 3(9): 563-568.

[19] Hamilton C E, Lomeda J R, Sun Z, et al. High-yield organic dispersions of unfunctionalized graphene[J]. Nano letters,2009, 9(10): 3460-3462.

[20] Skaltsas T, Karousis N, Yan H, et al. Graphene exfoliation in organic solvents and switching solubility in aqueous media with the aid of amphiphilic block copolymers[J]. Journal of Materials Chemistry,2012, 22(40): 21507.

[21] Qian W, Hao R, Hou Y, et al. Solvothermal-assisted exfoliation process to produce graphene with high yield and high quality[J]. Nano Research,2009, 2(9): 706-712.

[22] Pu N, Wang C, Sung Y, et al. Production of few-layer graphene by supercritical CO2 exfoliation of graphite[J]. Materials Letters,2009, 63(23): 1987-1989.

[23] Janowska I, Chizari K, Ersen O, et al. Microwave synthesis of large few-layer graphene sheets in aqueous solution of ammonia[J]. Nano Research,2010, 3(2): 126-137.

[24] Liang X, Fu Z, Chou S Y. Graphene Transistors Fabricated via Transfer-Printing In Device Active-Areas on Large Wafer[J]. Nano Letters,2007, 7(12): 3840-3844.

[25] Somani P R, Somani S P, Umeno M. Planer nano-graphenes from camphor by CVD[J]. Chemical Physics Letters,2006, 430(1): 56-59.

[26] Obraztsov A N, Obraztsova E A, Tyurnina A V, et al. Chemical vapor deposition of thin graphite films of nanometer thickness[J]. Carbon,2007, 45(10): 2017-2021.

[27] Obraztsov A N. Chemical vapour deposition: making graphene on a large scale[J]. Nature nanotechnology,2009, 4(4): 212-213.

[28] Wang X, You H, Liu F, et al. Large-Scale Synthesis of Few-Layered Graphene using CVD[J]. Chemical Vapor Deposition,2009, 15: 53-56.

[29] Reina A, Jia X, Ho J, et al. Large Area, Few-Layer Graphene Films on Arbitrary Substrates by Chemical Vapor Deposition[J]. Nano Letters,2009, 9(1): 30-35.

[30] Arco D, Gomez L, Zhang Y, et al. Synthesis, transfer, and devices of single-and few-layer graphene by chemical vapor deposition[J]. Nanotechnology, IEEE Transactions on,2009, 8(2): 135-138.

[31] Kim K S, Zhao Y, Jang H, et al. Large-scale pattern growth of graphene films for stretchable transparent electrodes[J]. Nature,2009, 457(7230): 706-710.

[32] Li X, Cai W, An J, et al. Large-area synthesis of high-quality and uniform graphene films on copper foils[J]. Science,2009, 324(5932): 1312-1314.

[33] Yu Q, Lian J, Siriponglert S, et al. Graphene segregated on Ni surfaces and transferred to insulators[J]. Applied Physics Letters,2008, 93(11): 113103.

[34] Wang J J, Zhu M Y, Outlaw R A, et al. Free-standing subnanometer graphite sheets[J]. Applied physics letters,2004, 85(7): 1265-1267.

[35] Wang J, Zhu M, Outlaw R A, et al. Synthesis of carbon nanosheets by inductively coupled radio-frequency plasma enhanced chemical vapor deposition[J]. Carbon,2004, 42(14): 2867-2872.

[36] Hiramatsu M, Shiji K, Amano H, et al. Fabrication of vertically aligned carbon nanowalls using capacitively coupled plasma-enhanced chemical vapor deposition assisted by hydrogen radical injection[J]. Applied physics letters,2004, 84(23): 4708-4710.

[37] Zhu M, Wang J, Holloway B C, et al. A mechanism for carbon nanosheet formation[J]. Carbon,2007, 45(11): 2229-2234.

[38] Wang C, Yang S, Wang Q, et al. Super-low friction and super-elastic hydrogenated carbon films originated from a unique fullerene-like nanostructure[J]. Nanotechnology,2008, 19(22): 225709.

[39] Qi J, Zhang L, Cao J, et al. Synthesis of graphene on a Ni film by radio-frequency plasma-enhanced chemical vapor deposition[J]. Chinese Science Bulletin,2012, 57(23): 3040-3044.

[40] Malesevic A, Kemps R, Zhang L, et al. A versatile plasma tool for the synthesis of carbon nanotubes and few-layer graphene sheets[J]. Journal of Optoelectronics and Advanced Materials,2008, 10(8): 2052-2055.

[41] Yuan G D, Zhang W J, Yang Y, et al. Graphene sheets via microwave chemical vapor deposition[J]. Chemical Physics Letters,2009, 467(4): 361-364.

[42] Brodie B C. Sur le poids atomique du graphite[J]. Ann. Chim. Phys,1860, 59(466): 472.

[43] Staudenmaier L. Verfahren zur Darstellung der Graphitsäure[J],Berichte der deutschen chemischen Gesellschaft,1898, 31(2): 1481-1487.

[44] Chen W, Yan L, Bangal P R. Chemical reduction of graphene oxide to graphene by sulfur-containing compounds[J]. The Journal of Physical Chemistry C,2010, 114(47): 19885-19890.

[45] Zhang J, Yang H, Shen G, et al. Reduction of graphene oxide via L-ascorbic acid[J]. Chemical Communications,2010, 46(7): 1112-1114.

[46] Li D, Mueller M B, Gilje S, et al. Processable aqueous dispersions of graphene nanosheets[J]. Nature nanotechnology,2008, 3(2): 101-105.

[47] Williams G, Seger B, Kamat P V. TiO2-graphene nanocomposites. UV-assisted photocatalytic reduction of graphene oxide[J]. ACS nano,2008, 2(7): 1487-1491.

[48] Akhavan O, Ghaderi E. Photocatalytic reduction of graphene oxide nanosheets on TiO2 thin film for photoinactivation of bacteria in solar light irradiation[J]. The Journal of Physical Chemistry C,2009, 113(47): 20214-20220.

[49] Ng Y H, Iwase A, Kudo A, et al. Reducing graphene oxide on a visible-light BiVO4 photocatalyst for an enhanced photoelectrochemical water splitting[J]. The Journal of Physical Chemistry Letters,2010, 1(17): 2607-2612.

[50] Akhavan O. Photocatalytic reduction of graphene oxides hybridized by ZnO nanoparticles in ethanol[J]. Carbon,2011, 49(1): 11-18.

[51] Cote L J, Cruz-Silva R, Huang J. Flash reduction and patterning of graphite oxide and its polymer composite[J]. Journal of the American Chemical Society,2009, 131(31): 11027-11032.

[52] Zhu Y, Murali S, Stoller M D, et al. Microwave assisted exfoliation and reduction of graphite oxide for ultracapacitors[J]. Carbon,2010, 48(7): 2118-2122.

[53] Gómez-Navarro C, Weitz R T, Bittner A M, et al. Electronic transport properties of individual chemically reduced graphene oxide sheets[J]. Nano letters,2007, 7(11): 3499-3503.

[54] Eigler S, Hu Y, Ishii Y, et al. Controlled functionalization of graphene oxide with sodium azide[J]. Nanoscale,2013, 5(24): 12136.

[55] Stankovich S, Dikin D A, Piner R D, et al. Synthesis of graphene-based nanosheets via chemical reduction of exfoliated graphite oxide[J]. Carbon,2007, 45(7): 1558-1565.

[56] Paredes J I, Villar-Rodil S, Solis-Fernandez P, et al. Atomic force and scanning tunneling microscopy imaging of graphene nanosheets derived from graphite oxide[J]. Langmuir,2009, 25(10): 5957-5968.

[57] Cuong T V, Pham V H, Tran Q T, et al. Photoluminescence and Raman studies of graphene thin films prepared by reduction of graphene oxide[J]. Materials letters,2010, 64(3): 399-401.

[58] Bourlinos A B, Gournis D, Petridis D, et al. Graphite oxide: chemical reduction to graphite and surface modification with primary aliphatic amines and amino acids[J]. Langmuir,2003, 19(15): 6050-6055.

[59] Ambrosi A, Chua C K, Bonanni A, et al. Lithium Aluminum Hydride as Reducing Agent for Chemically Reduced Graphene Oxides[J]. Chemistry of Materials,2012, 24(12): 2292-2298.

[60] Fernandez-Merino M J, Guardia L, Paredes J I, et al. Vitamin C is an ideal substitute for hydrazine in the reduction of graphene oxide suspensions[J]. The Journal of Physical Chemistry C,2010, 114(14): 6426-6432.

[61] Gao J, Liu F, Liu Y, et al. Environment-friendly method to produce graphene that employs vitamin C and amino acid[J]. Chemistry of Materials,2010, 22(7): 2213-2218.

[62] Tung V C, Allen M J, Yang Y, et al. High-throughput solution processing of large-scale graphene[J]. Nature nanotechnology,2009, 4(1): 25-29.

[63] Fan X, Peng W, Li Y, et al. Deoxygenation of exfoliated graphite oxide under alkaline conditions: a green route to graphene preparation[J]. Advanced Materials,2008, 20(23): 4490-4493.

[64] Stankovich S, Piner R D, Nguyen S T, et al. Synthesis and exfoliation of isocyanate-treated graphene oxide nanoplatelets[J]. Carbon,2006, 44(15): 3342-3347.

[65] Lomeda J R, Doyle C D, Kosynkin D V, et al. Diazonium functionalization of surfactant-wrapped chemically converted graphene sheets[J]. Journal of the American Chemical Society,2008, 130(48): 16201-16206.

[66] Si Y, Samulski E T. Synthesis of water soluble graphene[J]. Nano letters,2008, 8(6): 1679-1682.

[67] Wang S, Chia P J, Chua L L, et al. Band‐like Transport in Surface‐Functionalized Highly Solution‐Processable Graphene Nanosheets[J]. Advanced Materials,2008, 20(18): 3440-3446.

[68] Yang H, Shan C, Li F, et al. Covalent functionalization of polydisperse chemically-converted graphene sheets with amine-terminated ionic liquid[J]. Chem. Commun,2009(26): 3880-3882.

[69] Xu Y, Liu Z, Zhang X, et al. A graphene hybrid material covalently functionalized with porphyrin: synthesis and optical limiting property[J]. Advanced Materials,2009, 21(12): 1275-1279.

[70] Niyogi S, Bekyarova E, Itkis M E, et al. Solution properties of graphite and graphene[J]. Journal of the American Chemical Society,2006, 128(24): 7720-7721.

[71] Veca L M, Lu F, Meziani M J, et al. Polymer functionalization and solubilization of carbon nanosheets[J]. Chemical Communications,2009(18): 2565-2567.

[72] Yang H, Shan C, Li F, et al. Covalent functionalization of polydisperse chemically-converted graphene sheets with amine-terminated ionic liquid[J]. Chem. Commun,2009(26): 3880-3882.

[73] Choi W, Lahiri I, Seelaboyina R, et al. Synthesis of Graphene and Its Applications: A Review[J]. Critical Reviews in Solid State and Materials Sciences,2010, 35(1): 52-71.

[74] Xu Y, Bai H, Lu G, et al. Flexible graphene films via the filtration of water-soluble noncovalent functionalized graphene sheets[J]. Journal of the American Chemical Society,2008, 130(18): 5856-5857.

[75] Su Q, Pang S, Alijani V, et al. Composites of graphene with large aromatic molecules[J]. Advanced materials,2009, 21(31): 3191-3195.

[76] Wu Z, Ren W, Gao L, et al. Synthesis of high-quality graphene with a pre-determined number of layers[J]. Carbon,2009, 47(2): 493-499.

[77] Rollings E, Gweon G, Zhou S Y, et al. Synthesis and characterization of atomically thin graphite films on a silicon carbide substrate[J]. Journal of Physics and Chemistry of Solids,2006, 67(9): 2172-2177.

[78] Hass J, De Heer W A, Conrad E H. The growth and morphology of epitaxial multilayer graphene[J]. Journal of Physics: Condensed Matter,2008, 20(32): 323202.

[79] Ohta T, El Gabaly F, Bostwick A, et al. Morphology of graphene thin film growth on SiC (0001)[J]. New Journal of Physics,2008, 10(2): 23034.

[80] Cambaz Z G, Yushin G, Osswald S, et al. Noncatalytic synthesis of carbon nanotubes, graphene and graphite on SiC[J]. Carbon,2008, 46(6): 841-849.

[81] Juang Z, Wu C, Lo C, et al. Synthesis of graphene on silicon carbide substrates at low temperature[J]. Carbon,2009, 47(8): 2026-2031.

[82] Emtsev K V, Bostwick A, Horn K, et al. Towards wafer-size graphene layers by atmospheric pressure graphitization of silicon carbide[J]. Nature materials,2009, 8(3): 203-207.

[83] De Parga A V, Calleja F, Borca B, et al. Periodically rippled graphene: growth and spatially resolved electronic structure[J]. Physical Review Letters,2008, 100(5): 56807.

[84] Sutter P W, Flege J, Sutter E A. Epitaxial graphene on ruthenium[J]. Nature materials,2008, 7(5): 406-411.

[85] Wintterlin J, Bocquet M. Graphene on metal surfaces[J]. Surface Science,2009, 603(10): 1841-1852.

[86] Jia X, Campos-Delgado J, Terrones M, et al. Graphene edges: a review of their fabrication and characterization[J]. Nanoscale,2011, 3(1): 86-95.

[87] Cano-Marquez A G, Rodríguez-Macias F J, Campos-Delgado J, et al. Ex-MWNTs: Graphene Sheets and Ribbons Produced by Lithium Intercalation and Exfoliation of Carbon Nanotubes[J]. Nano Letters,2009, 9(4): 1527-1533.

[88] Jiao L, Zhang L, Wang X, et al. Narrow graphene nanoribbons from carbon nanotubes[J]. Nature,2009, 458(7240): 877-880.

[89] Veca L M, Lu F, Meziani M J, et al. Polymer functionalization and solubilization of carbon nanosheets[J]. Chemical Communications,2009(18): 2565-2567.

[90] Liu N, Luo F, Wu H, et al. One‐Step Ionic‐Liquid‐Assisted Electrochemical Synthesis of Ionic‐Liquid‐Functionalized Graphene Sheets Directly from Graphite[J]. Advanced Functional Materials,2008, 18(10): 1518-1525.

[91] Salavagione H J, Gomez M A, Martínez G. Polymeric modification of graphene through esterification of graphite oxide and poly (vinyl alcohol)[J]. Macromolecules,2009, 42(17): 6331-6334.

[92] Wang L, Tian C, Wang H, et al. Mass Production of Graphene via an in Situ Self-Generating Template Route and Its Promoted Activity as Electrocatalytic Support for Methanol Electroxidization[J]. The Journal of Physical Chemistry C,2010, 114(19): 8727-8733.

[93] Cao Y, Feng J, Wu P. Preparation of organically dispersible graphene nanosheet powders through a lyophilization method and their poly(lactic acid) composites[J]. Carbon,2010, 48(13): 3834-3839.

[94] Wang Z, Tomovic Z, Kastler M, et al. Graphitic molecules with partial “zig/zag” periphery[J]. Journal of the American Chemical Society,2004, 126(25): 7794-7795.

[95] Kastler M, Schmidt J, Pisula W, et al. From armchair to zigzag peripheries in nanographenes[J]. Journal of the American Chemical Society,2006, 128(29): 9526-9534.

[96] Wu J, Pisula W, Müllen K. Graphenes as potential material for electronics[J]. Chemical Reviews,2007, 107(3): 718-747.

[97] Malesevic A, Kemps R, Vanhulsel A, et al. Field emission from vertically aligned few-layer graphene[J]. Journal of Applied Physics,2008, 104(8): 84301.

[98] Geim A K, Kim P. Carbon wonderland[J]. Scientific American,2008, 298(4): 90-97.

[99] Eda G, Unalan H E, Rupesinghe N, et al. Field emission from graphene based composite thin films[J]. Applied Physics Letters,2008, 93(23): 233502.

[100]Wu Z, Pei S F, Ren W C, et al. Field emission of single-layer graphene films prepared by electrophoretic deposition[J]. Advanced materials,2009,21(17):1756-1760.

[101]Watcharotone S, Ruoff R S, Read F H. Possibilities for graphene for field emission: modeling studies using the BEM[J]. Physics Procedia,2008, 1(1): 71-75.

[102]Araidai M, Nakamura Y, Watanabe K. Field emission mechanisms of graphitic nanostructures[J]. Physical Review B,2004, 70(24): 245410.

[103]Babenko A Y, Dideykin A T, Eidelman E D. Graphene ladder: a model of field emission center on the surface of loose nanocarbon materials[J]. Physics of the Solid State,2009, 51(2): 435-439.

[104]Lee C, Wei X, Kysar J W, et al. Measurement of the elastic properties and intrinsic strength of monolayer graphene[J]. Science,2008, 321(5887): 385-388.

[105]Schedin F, Geim A K, Morozov S V, et al. Detection of individual gas molecules adsorbed on graphene[J]. Nature materials,2007, 6(9): 652-655.

[106]Novoselov K, Geim A K, Morozov S, et al. Two-dimensional gas of massless Dirac fermions in graphene[J]. Nature,2005, 438(7065): 197-200.

[107]Dresselhaus M S, Dresselhaus G. Intercalation compounds of graphite[J]. Advances in Physics,2002, 51(1): 1-186.

[108]Novoselov K S, Mccann E, Morozov S V, et al. Unconventional quantum Hall effect and Berry’s phase of 2π in bilayer graphene[J]. Nature physics,2006, 2(3): 177-180.

[109]Novoselov K S, Jiang Z, Zhang Y, et al. Room-temperature quantum Hall effect in graphene[J]. Science,2007, 315(5817): 1379.

[110]Schedin F, Geim A K, Morozov S V, et al. Detection of individual gas molecules adsorbed on graphene[J]. Nature materials,2007, 6(9): 652-655.

[111]Fowler J D, Allen M J, Tung V C, et al. Practical chemical sensors from chemically derived graphene[J]. Acs Nano,2009, 3(2): 301-306.

[112]Sundaram R S, Gómez Navarro C, Balasubramanian K, et al. Electrochemical modification of graphene[J]. Advanced Materials,2008, 20(16): 3050-3053.

[113]Shan C, Yang H, Song J, et al. Direct electrochemistry of glucose oxidase and biosensing for glucose based on graphene[J]. Analytical Chemistry,2009, 81(6): 2378-2382.

[114]Alwarappan S, Erdem A, Liu C, et al. Probing the electrochemical properties of graphene nanosheets for biosensing applications[J]. The Journal of Physical Chemistry C,2009, 113(20): 8853-8857.

[115]Li J, Guo S, Zhai Y, et al. Nafion-graphene nanocomposite film as enhanced sensing platform for ultrasensitive determination of cadmium[J]. Electrochemistry Communications,2009, 11(5): 1085-1088.

[116]Dan Y, Lu Y, Kybert N J, et al. Intrinsic response of graphene vapor sensors[J]. Nano Letters,2009, 9(4): 1472-1475.

[117]Zhang Y, Chen Y, Zhou K, et al. Improving gas sensing properties of graphene by introducing dopants and defects: a first-principles study[J]. Nanotechnology,2009, 20(18): 185504.

[118]Leenaerts O, Partoens B, Peeters F M. Adsorption of H 2 O, N H 3, CO, N O 2, and NO on graphene: A first-principles study[J]. Physical Review B,2008, 77(12): 125416.

[119]Ao Z M, Yang J, Li S, et al. Enhancement of CO detection in Al doped graphene[J]. Chemical Physics Letters,2008, 461(4): 276-279.

[120]Rangel N L, Seminario J M. Graphene terahertz generators for molecular circuits and sensors[J]. The Journal of Physical Chemistry A,2008, 112(51): 13699-13705.

[121]Hwang E H, Adam S, Sarma S D. Transport in chemically doped graphene in the presence of adsorbed molecules[J]. Physical Review B,2007, 76(19): 195421.

[122]Areshkin D A, Gunlycke D, White C T. Ballistic transport in graphene nanostrips in the presence of disorder: Importance of edge effects[J]. Nano Letters,2007, 7(1): 204-210.

[123]Liang G, Neophytou N, Nikonov D E, et al. Performance projections for ballistic graphene nanoribbon field-effect transistors[J]. Electron Devices, IEEE Transactions on,2007, 54(4): 677-682.

[124]Han M Y, Zyilmaz B, Zhang Y, et al. Energy band-gap engineering of graphene nanoribbons[J]. Physical review letters,2007, 98(20): 206805.

[125]Chen Z, Lin Y, Rooks M J, et al. Graphene nano-ribbon electronics[J]. Physica E: Low-dimensional Systems and Nanostructures,2007, 40(2): 228-232.

[126]Son Y, Cohen M L, Louie S G. Energy gaps in graphene nanoribbons[J]. Physical review letters,2006, 97(21): 216803.

[127]Barone V, Hod O, Scuseria G E. Electronic structure and stability of semiconducting graphene nanoribbons[J]. Nano letters,2006, 6(12): 2748-2754.

[128]Nakada K, Fujita M, Dresselhaus G, et al. Edge state in graphene ribbons: Nanometer size effect and edge shape dependence[J]. Physical Review B,1996, 54(24): 17954.

[129]Li X, Wang X, Zhang L, et al. Chemically derived, ultrasmooth graphene nanoribbon semiconductors[J]. Science,2008, 319(5867): 1229-1232.

[130]Obradovic B, Kotlyar R, Heinz F, et al. Analysis of graphene nanoribbons as a channel material for field-effect transistors[J]. Applied Physics Letters,2006, 88(14): 142102.

[131]Meric I, Han M Y, Young A F, et al. Current saturation in zero-bandgap, top-gated graphene field-effect transistors[J]. Nature nanotechnology,2008, 3(11): 654-659.

[132]Oostinga J B, Heersche H B, Liu X, et al. Gate-induced insulating state in bilayer graphene devices[J]. Nature materials,2008, 7(2): 151-157.

[133]Ohta T, Bostwick A, Seyller T, et al. Controlling the electronic structure of bilayer graphene[J]. Science,2006, 313(5789): 951-954.

[134]Bai J, Duan X, Huang Y. Rational fabrication of graphene nanoribbons using a nanowire etch mask[J]. Nano letters,2009, 9(5): 2083-2087.

[135]Luisier M, Klimeck G. Performance analysis of statistical samples of graphene nanoribbon tunneling transistors with line edge roughness[J]. Applied Physics Letters,2009, 94(22): 223505.

[136]Tseng F, Unluer D, Holcomb K, et al. Diluted chirality dependence in edge rough graphene nanoribbon field-effect transistors[J]. Applied Physics Letters,2009, 94(22): 223112.

[137]Farmer D B, Golizadeh-Mojarad R, Perebeinos V, et al. Chemical doping and electron hole conduction asymmetry in graphene devices[J]. Nano letters,2008, 9(1): 388-392.

[138]Ouyang Y, Wang X, Dai H, et al. Carrier scattering in graphene nanoribbon field-effect transistors[J]. Applied Physics Letters,2008, 92(24): 243124.

[139]Liang G, Neophytou N, Lundstrom M S, et al. Contact effects in graphene nanoribbon transistors[J]. Nano letters,2008, 8(7): 1819-1824.

[140]Ryzhii V, Ryzhii M, Satou A, et al. Device model for graphene bilayer field-effect transistor[J]. Journal of Applied Physics,2009, 105(10): 104510.

[141]Zhao P, Chauhan J, Guo J. Computational study of tunneling transistor based on graphene nanoribbon[J]. Nano letters,2009, 9(2): 684-688.

[142]Ryzhii V, Ryzhii M, Otsuji T. Thermionic and tunneling transport mechanisms in graphene field-effect transistors[J]. Physica Status Solidi a Applications and Materials Science,2008, 205(7): 1527.

[143]Muoz-Rojas F, Fernández-Rossier J, Brey L, et al. Performance limits of graphene-ribbon field-effect transistors[J]. Physical Review B,2008, 77(4): 45301.

[144]Ryzhii V, Ryzhii M, Satou A, et al. Current-voltage characteristics of a graphene-nanoribbon field-effect transistor[J]. Journal of Applied Physics,2008, 103(9): 94510.

[145]Zhang Q, Fang T, Xing H, et al. Graphene nanoribbon tunnel transistors[J]. Electron Device Letters, IEEE,2008, 29(12): 1344-1346.

[146]Kim K S, Zhao Y, Jang H, et al. Large-scale pattern growth of graphene films for stretchable transparent electrodes[J]. Nature,2009, 457(7230): 706-710.

[147]Wu J, Becerril H A, Bao Z, et al. Organic solar cells with solution-processed graphene transparent electrodes[J]. Applied Physics Letters,2008, 92(26): 263302.

[148]Wang X, Zhi L, Müllen K. Transparent, conductive graphene electrodes for dye-sensitized solar cells[J]. Nano letters,2008, 8(1): 323-327.

[149]Nair R R, Blake P, Grigorenko A N, et al. Fine structure constant defines visual transparency of graphene[J]. Science,2008, 320(5881): 1308.

[150]Hong W, Xu Y, Lu G, et al. Transparent graphene/PEDOT-PSS composite films as counter electrodes of dye-sensitized solar cells[J]. Electrochemistry Communications,2008, 10(10): 1555-1558.

[151]Wang X, Zhi L, Tsao N, et al. Transparent carbon films as electrodes in organic solar cells[J]. Angewandte Chemie,2008, 120(16): 3032-3034.

[152]Zhou S Y, Gweon G, Fedorov A V, et al. Substrate-induced bandgap opening in epitaxial graphene[J]. Nature materials,2007, 6(10): 770-775.

[153]Liu Z, Liu Q, Huang Y, et al. Organic photovoltaic devices based on a novel acceptor material: graphene[J]. Adv. Mater,2008, 20(20): 3924-3930.

[154]Gilje S, Han S, Wang M, et al. A chemical route to graphene for device applications[J]. Nano letters,2007, 7(11): 3394-3398.

[155]Paek S, Yoo E, Honma I. Enhanced cyclic performance and lithium storage capacity of SnO2/graphene nanoporous electrodes with three-dimensionally delaminated flexible structure[J]. Nano letters,2008, 9(1): 72-75.

[156]Wang D, Choi D, Li J, et al. Self-assembled TiO2-graphene hybrid nanostructures for enhanced Li-ion insertion[J]. ACS nano,2009, 3(4): 907-914.

[157]Rana V K, Choi M C, Kong J Y, et al. Synthesis and Drug‐Delivery Behavior of Chitosan‐Functionalized Graphene Oxide Hybrid Nanosheets[J]. Macromolecular Materials and Engineering,2011, 296(2): 131-140.

[158]Zhang L, Xia J, Zhao Q, et al. Functional graphene oxide as a nanocarrier for controlled loading and targeted delivery of mixed anticancer drugs[J]. Small,2010, 6(4): 537-544.

[159]Depan D, Shah J, Misra R. Controlled release of drug from folate-decorated and graphene mediated drug delivery system: Synthesis, loading efficiency, and drug release response[J]. Materials Science and Engineering C,2011, 31(7): 1305-1312.

[160]Sun X, Liu Z, Welsher K, et al. Nano-graphene oxide for cellular imaging and drug delivery[J]. Nano research,2008, 1(3): 203-212.

[161]Liu Z, Robinson J T, Sun X, et al. PEGylated nanographene oxide for delivery of water-insoluble cancer drugs[J]. Journal of the American Chemical Society,2008, 130(33): 10876-10877.

[162]Yang X, Zhang X, Liu Z, et al. High-efficiency loading and controlled release of doxorubicin hydrochloride on graphene oxide[J]. The Journal of Physical Chemistry C,2008, 112(45): 17554-17558.

[163]Yang K, Zhang S, Zhang G, et al. Graphene in mice: ultrahigh in vivo tumor uptake and efficient photothermal therapy[J]. Nano letters,2010, 10(9): 3318-3323.

[164]Yang K, Wan J, Zhang S, et al. In vivo pharmacokinetics, long-term biodistribution, and toxicology of PEGylated graphene in mice[J]. ACS nano,2010, 5(1): 516-522.

[165]Yang X, Wang Y, Huang X, et al. Multi-functionalized graphene oxide based anticancer drug-carrier with dual-targeting function and pH-sensitivity[J]. Journal of materials chemistry,2011, 21(10): 3448-3454.

[166]Abdali A, Moritz B, Gupta A, et al. Hybrid microwave-plasma hot-wall reactor for synthesis of silica nanoparticles under well-controlled conditions[J]. Journal of optoelectronics and advanced materials,2010, 12(3): 440-444.

[167]Motta G, Cea M, Moran E, et al. Monoclonal antibodies for non-Hodgkin's lymphoma: state of the art and perspectives[J]. Clinical and Developmental Immunology,2011, 2010.

[168]Bai J P. Ongoing challenges in drug interaction safety: from exposure to pharmacogenomics[J]. Drug metabolism and pharmacokinetics,2010, 25(1): 62-71.

[169]Wrle-Knirsch J M, Pulskamp K, Krug H F. Oops they did it again! Carbon nanotubes hoax scientists in viability assays[J]. Nano letters,2006, 6(6): 1261-1268.

[170]Lee Y, Bae S, Jang H, et al. Wafer-scale synthesis and transfer of graphene films[J]. Nano letters,2010, 10(2): 490-493.

[171]Liang G, Neophytou N, Lundstrom M S, et al. Contact effects in graphene nanoribbon transistors[J]. Nano letters,2008, 8(7): 1819-1824.

[172]Lee C, Wei X, Kysar J W, et al. Measurement of the elastic properties and intrinsic strength of monolayer graphene[J]. science,2008, 321(5887): 385-388.

[173]Drury J L, Mooney D J. Hydrogels for tissue engineering: scaffold design variables and applications[J]. Biomaterials,2003, 24(24): 4337-4351.

[174]Gkioni K, Leeuwenburgh S C, Douglas T E, et al. Mineralization of hydrogels for bone regeneration[J]. Tissue Engineering Part B: Reviews,2010, 16(6): 577-585.

[175]Kloxin A M, Kloxin C J, Bowman C N, et al. Mechanical properties of cellularly responsive hydrogels and their experimental determination[J]. Advanced materials, 2010, 22(31): 3484-3494.

[176]Liang J, Huang Y, Zhang L, et al. Molecular‐level dispersion of graphene into poly (vinyl alcohol) and effective reinforcement of their nanocomposites[J]. Advanced Functional Materials,2009, 19(14): 2297-2302.

[177]Zhang L, Wang Z, Xu C, et al. High strength graphene oxide/polyvinyl alcohol composite hydrogels[J]. Journal of Materials Chemistry,2011, 21(28): 10399-10406.

[178]Ramanathan T, Abdala A A, Stankovich S, et al. Functionalized graphene sheets for polymer nanocomposites[J]. Nature nanotechnology,2008, 3(6): 327-331.

[179]Di Martino A, Sittinger M, Risbud M V. Chitosan: a versatile biopolymer for orthopaedic tissue-engineering[J]. Biomaterials,2005, 26(30): 5983-5990.

[180]Berger J, Reist M, Mayer J M, et al. Structure and interactions in chitosan hydrogels formed by complexation or aggregation for biomedical applications[J]. European Journal of Pharmaceutics and Biopharmaceutics,2004, 57(1): 35-52.

[181]Fan H, Wang L, Zhao K, et al. Fabrication, mechanical properties, and biocompatibility of graphene-reinforced chitosan composites[J]. Biomacromolecules,2010, 11(9): 2345-2351.

[182]Depan D, Girase B, Shah J S, et al. Structure-process-property relationship of the polar graphene oxide-mediated cellular response and stimulated growth of osteoblasts on hybrid chitosan network structure nanocomposite scaffolds[J]. Acta biomaterialia,2011, 7(9): 3432-3445.

[183]Graphene P. A New 3-D Network Nanostructure for Enhanced Hydrogen Storage Dimitrakakis, Georgios K.; Tylianakis, Emmanuel; Froudakis, George E[J]. Nano Letters,2008, 8(10): 3166-3170.

[184]Ataca C, Aktürk E, Ciraci S. Hydrogen storage of calcium atoms adsorbed on graphene: First-principles plane wave calculations[J]. Physical Review B,2009, 79(4): 41406.

中图分类号:O613.71

文献标识码:A

文章编号:1008-5580(2016)01-0001-018

通讯作者:曲丽君(1964-),女,博士,教授,博士生导师。

基金项目:国家自然科学基金(51273097,51306095) ;中国博士后科学基金(2014M561887,2015T80697);山东省泰山学者建设工程。

收稿日期:2015-10-17

第一作者:王玉姣(1990-),女,硕士研究生,研究方向:石墨烯及其复合材料的研究。