多因素影响下推移机构液压系统动态特性仿真

2016-05-10王耀辉

王耀辉

(1.天地科技股份有限公司 开采设计事业部, 北京 100013;

2.煤炭科学研究总院 开采设计分院, 北京 100013)

多因素影响下推移机构液压系统动态特性仿真

王耀辉1,2

(1.天地科技股份有限公司 开采设计事业部, 北京100013;

2.煤炭科学研究总院 开采设计分院, 北京100013)

摘要:根据刨运机组推移机构液压系统的工作原理,在AMESim液压仿真软件中建立了液压系统仿真模型;针对乳化液弹性模量、负载、背压等影响推移机构液压系统运行的主要因素,在实际允许范围内改变其数值,对推移机构液压系统的动态特性进行仿真,得出各因素对液压系统动态性能的影响程度,并提出相应的系统性能改进措施。

关键词:刨运机组; 推移机构; 液压系统; 多因素影响

网络出版地址:http://www.cnki.net/kcms/detail/32.1627.TP.20160405.1132.013.html

0引言

液压系统是井下大部分线性运动执行部件的主要动力源,其设计是否合理、性能是否稳定和动态响应特性是否优良,是该类部件性能是否达到设定目标的关键。液压仿真技术是液压系统和元件在设计阶段经常采用的方法,可对液压系统进行动态特性分析和评估,较传统的利用物理成型和试验验证设计合理性的方法具有更高的可靠性,且大大简化了分析过程,缩短了工作周期[1-2]。本文以急倾斜煤层刨运机组的关键执行部件——推移机构为研究主体,利用AMESim液压仿真软件分析多项因素对刨运机组推移机构液压系统的影响,根据分析结果来判定推移机构液压系统设计的合理性,并提出相应的动态性能优化措施。

1推移机构工况分析

在急倾斜走向长壁工作面中,当位于上部的落煤设备割煤时,下落的煤块时常威胁下部人员的安全。采用挡矸机构和防护手段虽然有一定效果,但实现落煤过程中工作面内无人才是最根本的方案。因此,提出了急倾斜煤层刨运机组机械化采煤方法。该机组由液压支架、刨运机、推移机构及电液控制系统等组成。推移机构前端连接刨运机梁,后端安装在液压支架底座上,是刨运机组割煤的主要执行部件。该机构由推移千斤顶和双摇摆千斤顶组成。推移千斤顶为机组在推进方向割煤的动力执行部件,摇摆千斤顶为机组在垂直顶底板方向割煤的动力执行部件。

推移机构液压系统是以传递动能为主的传动系统,在工作过程需要频繁进行液压缸的伸缩及设备的启停,采煤过程中会受到邻架刨运机、电动机输出转矩、煤层阻力等因素的干扰。液压系统压力为31.5 MPa,流量和功率都较大,若系统动态特性较差,会导致执行部件运动失调,推移千斤顶活塞杆及缸体出现液压冲击、液压爬行及运动冲击等现象,电液控制系统控制精度不高。因此,需要采用多种方法对液压系统进行动态特性研究[3-4]。

2推移机构液压系统工作原理及仿真步骤

2.1推移机构液压系统组成及工作原理

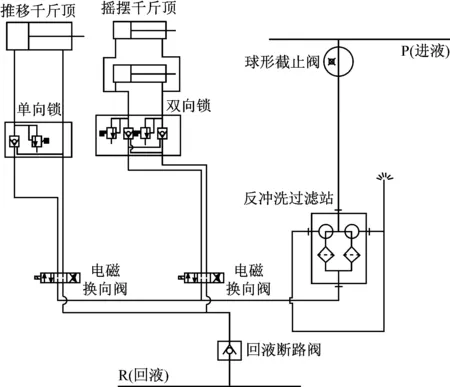

推移机构液压系统组成及工作原理如图1所示。考虑到刨运机组电液控制系统对乳化液有要求,在泵站前方加入反冲洗过滤站。电磁换向阀分别控制推移千斤顶和摇摆千斤顶的伸缩。

图1 推移机构液压系统组成及工作原理

为实现采煤过程的定量推移,在推移千斤顶内安装位移传感器。移架时,推移千斤顶同时起到拉架作用。但因急倾斜工作面在移架时不易控制支架位置,所以拉架过程中,推移千斤顶收回时采用邻架控制方式。另外,为确保刨运机梁在推进过程中方向的单一性,推移千斤顶不发生回收,在推移千斤顶液压回路中安装1个液压单向锁。

单个推移机构对应的刨运梁、刨头及刨链质量达800 kg。为防止其在割煤过程中抬起及下落时发生震动,在摇摆千斤顶液压回路两端安装液压双向锁。同时,在推移千斤顶上方安装倾角传感器,根据推移千斤顶的倾角来控制摇摆千斤顶的伸缩,以此控制刨运机割煤高度范围[5-7]。

2.2推移机构液压系统仿真步骤

(1) 通过理论推导建立描述现有推移机构液压系统的数学模型,经实际检验和分析,将该数学模型作为进行类似设计及改进的理论依据。本文根据图1确定推移机构各部件相关参数之间的相互关系。

(2) 将数学模型转化为计算机仿真模型。确定数学模型和仿真模型后,根据设计要求,不断调整已设定的液压系统相关参数值,以提高设计效率,缩短系统测试及试验周期。

(3) 选用适当算法编制仿真程序或采用现有程序进行仿真。目前大多采用专用的液压仿真软件进行仿真。仿真软件提供建模模块,用户根据设计要求输入相关参数,便可直接建立仿真模型,运行仿真后输出仿真数据和曲线。

(4) 根据仿真结果获得系统参数动态特性数据和曲线,分析系统和元件设定的参数值对液压系统动态特性的影响,经过与实践结果对比,确定合适的参数值。

(5) 分析推移机构液压系统变参数仿真得出的动态特性数据,验证液压系统设计的合理性及相关参数设定的准确性,然后确定液压系统和参数的最佳结合点,得出推移机构液压系统动态性能改进的措施[8-9]。

本文采用AMESim仿真软件分析多因素对刨运机组推移机构液压系统的影响,并采用AMESim的批处理方式优化系统参数。根据推移机构液压系统工作原理及设计要求,建立系统仿真模型,如图2所示。

图2 推移机构液压系统仿真模型

3多因素对液压系统动态特性的影响

推移机构液压系统在运行过程中受负载、油液特性、粉尘、湿度及液压元件特性等多因素的影响。为了充分了解各因素对液压系统的影响程度,选取主要的影响参数,包括乳化液弹性模量、负载、背压等,在一定范围内改变其数值,对推移机构液压系统的动态特性进行仿真[10]。

3.1乳化液弹性模量的影响

乳化液弹性模量为

(1)

式中:V0为原始状态下的乳化液体积;ΔP为乳化液压力的改变量;ΔV为乳化液体积的改变量。

煤矿机械常用的高水基乳化液或工程中常用的矿物系液压油的弹性模量变化很小,若乳化液中混入空气,将具有明显的可压缩性。一般来说,乳化液中无空气混入时,Ey可取1.4~2.010 9;乳化液中混入1%空气时,Ey减小到原来的5%上下。

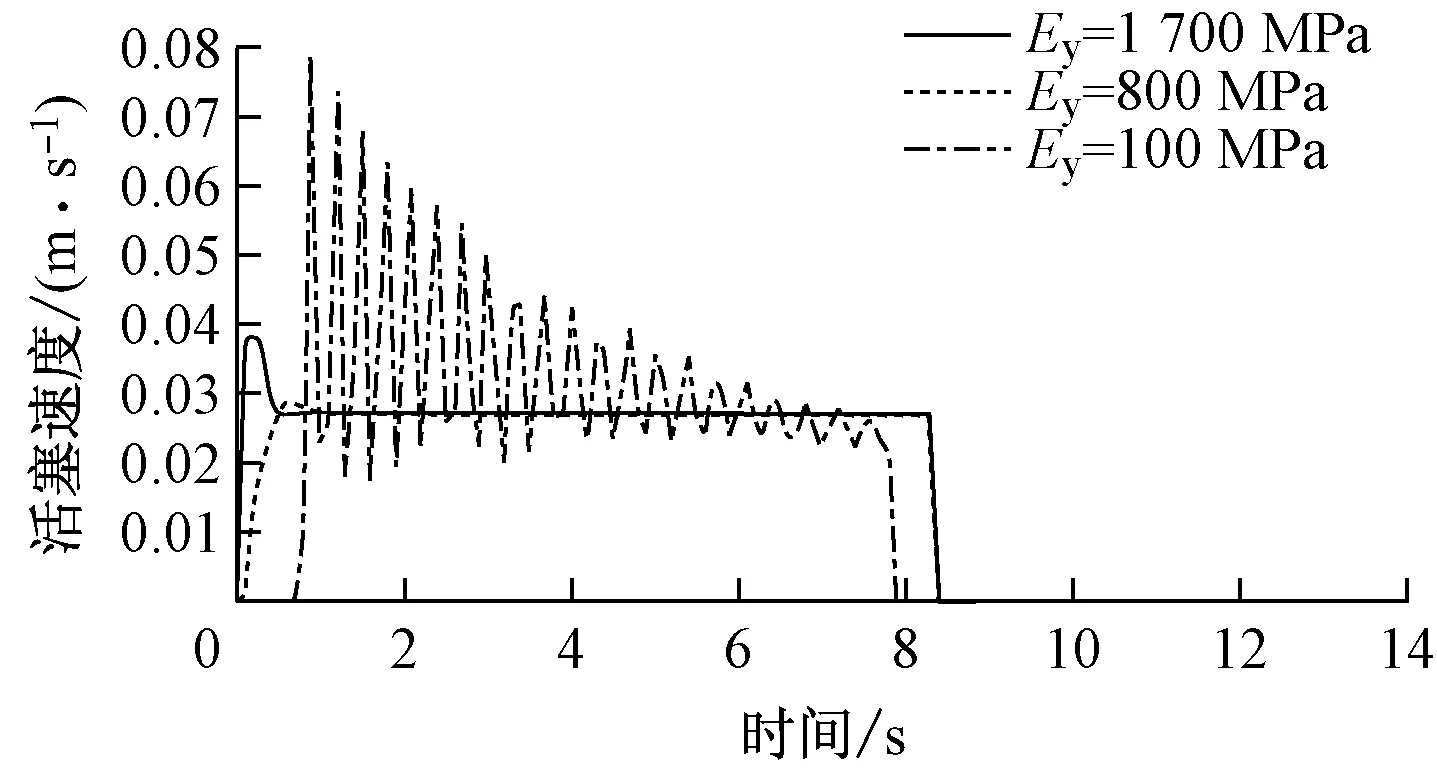

分别在Ey取1 700,800,100 MPa时,对推移机构液压系统进行仿真,结果如图3所示。

(a) 推移千斤顶活塞速度曲线

(b) 摇摆千斤顶1活塞速度曲线

(c) 摇摆千斤顶2活塞速度曲线

从图3可看出,Ey=1 700 MPa时,对于双摇摆千斤顶,系统动态响应速度很快,2个摇摆千斤顶在0.2 s时即上升至峰值,系统振荡幅值相对较小,在0.5 s时趋于稳定;对于推移千斤顶,系统振荡幅值相对较小,2.5 s时趋于稳定。Ey=800 MPa时,3个千斤顶的响应速度较慢,系统振荡幅值大幅增加。Ey=100 MPa时,在整个千斤顶推进阶段都存在大幅振荡,容易造成刨运机组运行不稳定。另外,当Ey减小时,2个摇摆千斤顶的速度差距增大,导致双摇摆千斤顶动作不同步,直接影响推移机构的强度和寿命。

可见提高Ey值有利于提高液压系统的准确性、稳定性及快速响应性,因此在液压系统使用前应排出管路中的空气,以提高Ey值。但乳化液中不可避免地含有一定空气,可采取相关措施(如设置过滤及排气装置等)将其控制在适当范围,从而满足不同液压系统的要求。

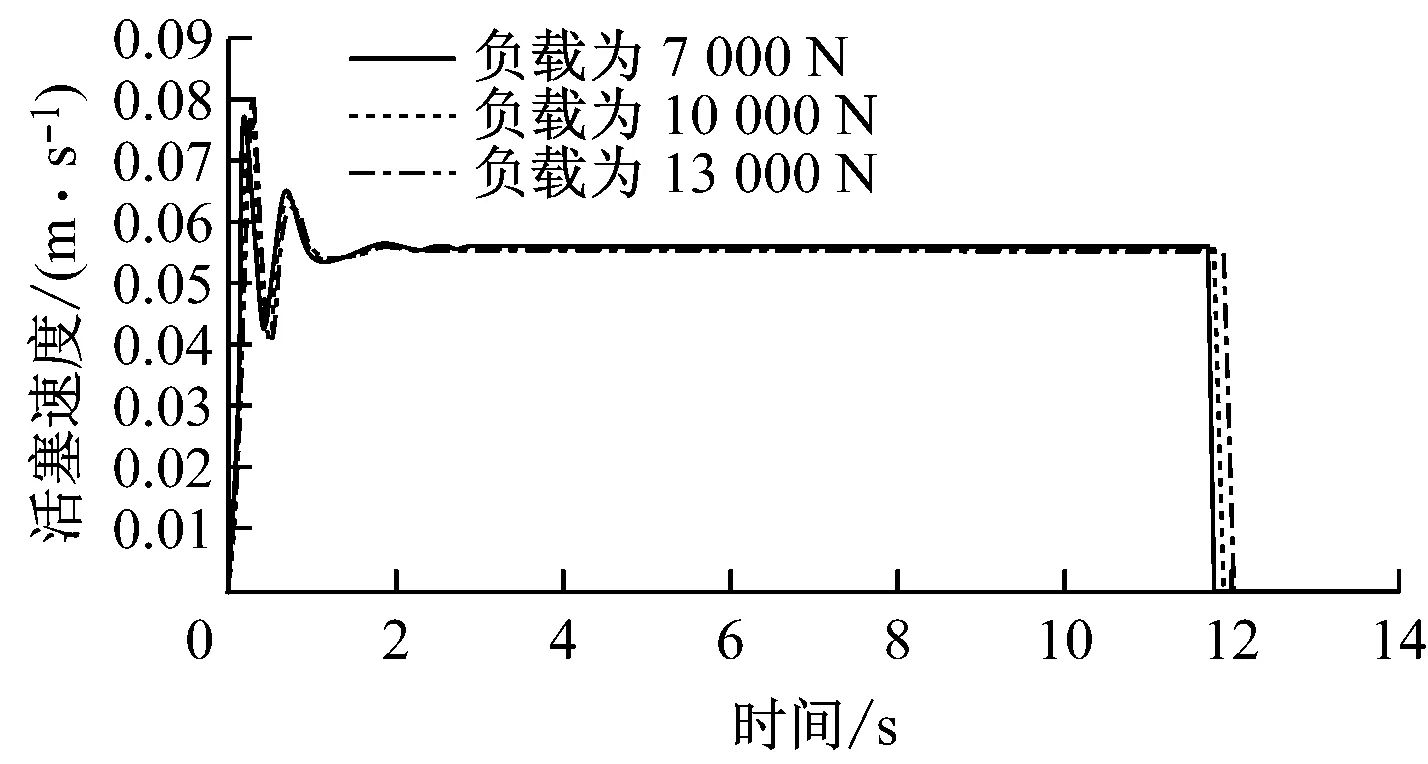

3.2负载的影响

由于煤层状况不同,刨运机组割煤时负载会随时变化。为分析不同负载下的液压系统动态特性,在负载分别为7 000,10 000,13 000 N时进行仿真,结果如图4所示。

(a) 推移千斤顶活塞速度曲线

(b) 推移千斤顶圆形腔压力曲线

从图4可看出,随着负载增大,推移过程中推移千斤顶缸圆形腔所需压力增大,推移千斤顶推进速度变慢,系统响应时间发生明显滞后,但振荡范围变小,超调量变化趋稳。2.5 s后,3种负载情况下系统基本都进入稳定状态,且稳态值较接近。可得出系统的负载特性较好,能够适应不同负载工况。

3.3背压的影响

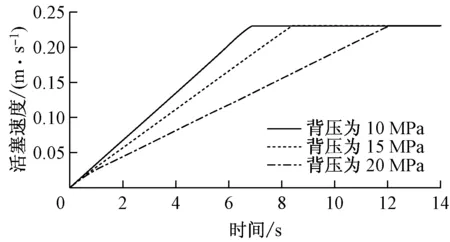

摇摆千斤顶两端装有双向锁,当环形腔回液时,顺序阀起背压阀的作用,可控制摇摆千斤顶活塞向前推进的速度,保证液压系统的可靠性。在顺序阀开启压力(背压)为15,10,20 MPa时进行仿真,结果如图5所示。

图5 背压不同时摇摆千斤顶活塞速度曲线

从图5可看出,顺序阀开启压力越小,摇摆千斤顶向前推移的速度越快,时间越长。顺序阀开启压力为10 MPa时,摇摆千斤顶推移速度太快,对系统稳定性不利;开启压力为20 MPa时,推移速度较慢,但时间超过12 s,千斤顶工作效率较低;开启压力为15 MPa时,推移速度对刨运机组割煤过程来说较适合。煤层特性不同时,需对顺序阀的开启压力进行适当调整。

4结语

根据刨运机组推移机构液压系统的工作原理,建立了液压系统仿真模型,利用AMESim仿真平台分析了推移机构液压系统在不同因素下的动态性能及参数变化对系统动态性能的影响,并提出改进现有液压系统工作性能的措施。

参考文献:

[1]马威,包广清.永磁直驱风电机组的建模与仿真[J].工矿自动化,2010,36(8):49-53.

[2]张申.煤矿自动化发展趋势[J].工矿自动化,2013,39(2):27-33.

[3]陈鑫润,侯铁军,赵云峰.急倾斜厚煤层瓦斯分源抽采技术的应用[J].工矿自动化,2014,40(8):85-87.

[4]王勇亮,卢颖,赵振鹏,等.液压仿真软件的现状及发展趋势[J].液压与气动,2012(8):1-4.

[5]毛德兵,王耀辉.JBB-I型急倾斜煤层刨运综采机组研制与试验[J].煤炭科学技术,2014,42(9):44-47.

[6]冯喆,谢红梅,梁策.基于AMESim的先导式溢流阀仿真优化分析[J].科技资讯,2014,12(10):64-67.

[7]成梦圆,张春雷.基于AMESim的盘形制动器液压仿真研究[J].煤矿机械,2014,35(11):75-77.

[8]李树成,徐银丽,刘念.基于AMESim的电液伺服阀试验和仿真研究[J].机床与液压,2013(17):166-168.

[9]李正伟.液压仿真技术的应用与发展[J].科技资讯,2012(22):97.

[10]沙永柏.JFK-15型非开挖导向钻机的研制及其液压系统动态特性仿真研究[D].长春:吉林大学,2007.

Dynamic characteristics simulation of hydraulic system of

pushing mechanism under multiple factors influence

WANG Yaohui1,2

(1.Coal Mining and Designing Department, Tiandi Science and Technology Co., Ltd., Beijing 100013,

China; 2.Coal Mining and Designing Branch, China Coal Research Institute, Beijing 100013, China)

Abstract:According to working environment of hydraulic system of pushing mechanism of coal plough and convey unit, a simulation model of the hydraulic system was built in AMESim hydraulic simulation software. Dynamic characteristics of the hydraulic system were simulated by changing value of main influence factors of the hydraulic system including elastic modulus of emulsion liquid, working load and loop back pressure in practical scope. According to simulation results, influence degree of each factor on dynamic performance of the hydraulic system was analyzed, and corresponding improving measures for system performance were put forward.

Key words:coal plough and convey unit; pushing mechanism; hydraulic system; multiple factors influence

中图分类号:TD632/67

文献标志码:A网络出版时间:2016-04-05 11:32

文章编号:1671-251X(2016)04-0054-04

DOI:10.13272/j.issn.1671-251x.2016.04.013

王耀辉.多因素影响下推移机构液压系统动态特性仿真[J].工矿自动化,2016,42(4):54-57.