固溶温度对Al-Cu-Mg-Mn合金组织及性能的影响

2016-05-09马国峰贺春林

马国峰, 李 蕊, 贺春林

(沈阳大学 辽宁省先进材料制备技术重点实验室, 沈阳 110044)

固溶温度对Al-Cu-Mg-Mn合金组织及性能的影响

马国峰, 李蕊, 贺春林

(沈阳大学 辽宁省先进材料制备技术重点实验室, 沈阳110044)

摘要:通过扫描电子显微电镜(SEM)、光学显微镜(OM)、显微硬度计及电化学测试,研究了固溶温度对Al-Cu-Mg-Mn合金组织及性能的影响.结果表明,在455~ 535 ℃范围内,随着固溶温度的增加,合金中粗大的第二相逐渐固溶进基体组织中,强化固溶效果得到增强,硬度逐渐提高.然而,随着固溶温度进一步提高,引起了晶粒的长大,硬度逐渐地降低;475~ 515 ℃范围内,合金耐蚀性能好;而固溶处理的Al-Cu-Mg-Mn合金在质量分数为3.5%的NaCl中的腐蚀模式为点蚀,点蚀是由于基体与第二相颗粒间形成微电池回路引起的.

关键词:Al-Cu-Mg-Mn合金; 固溶温度; 组织; 硬度; 腐蚀性能

1906年,Alfred发现在Al-Cu-Mg系合金中存在时效硬化现象,从此这类合金以高抗拉强度、低密度、良好的耐蚀性等综合性能,成为广泛应用于航空、航天等领域的铝合金结构件[1-3].通常会在Al-Cu-Mg合金中加入少量的锰元素.锰元素的加入除了有抑制粗晶环的作用外,还起到强化作用,能大幅度提高Al-Cu-Mg合金强度.但不能加入过量的锰元素,否则会生成粗大的脆性第二相,降低铝合金的塑性[4].

固溶时效处理是控制Al合金显微组织、改善Al合金力学性能和耐蚀性能的有效方法[5-7].自从在Al-Cu-Mg系合金中加入锰元素以来 ,研究者围绕Al-Cu-Mg-Mn系合金的固溶时效处理进行了大量的研究[8-10].Al-Cu-Mg-Mn系铝合金室温下的平衡组织为两相组织,其中一相为铝基体,另一相为第二相.将合金加热至一定温度后保温一段时间,使得第二相能够最大程度地溶入铝基体,此时得到单相固溶体,该过程称为固溶处理[11].固溶处理将影响合金晶粒的大小和形态、合金中第二相的尺寸和数量等,从而对合金的硬度、塑性和腐蚀性能等都有极大的影响.研究表明,合理的固溶温度可以提高粗大、难熔的相中的元素更多地固溶于基体,再进行时效强化处理,更能使铝合金的性能得到提高[12-13].因此,选择合适的固溶温度是必要的.

本文研究了固溶温度对Al-Cu-Mg-Mn合金显微组织、硬度和腐蚀性能的影响规律,以期为进一步优化Al-Cu-Mg-Mn合金的热处理工艺提供理论指导.

1实验方法

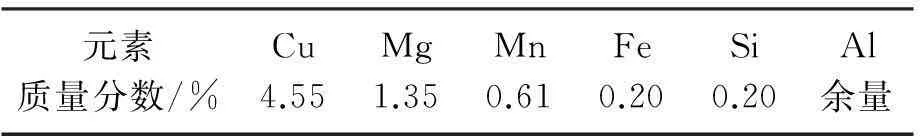

Al-Cu-Mg-Mn铝合金薄板,其主要合金元素Cu和Mg,微量元素Mn,杂质Si和Fe,实验所用铝合金的化学成分如表1所示.

表1 Al-Cu-Mg-Mn合金的化学成分

在不同温度(455、475、495、515和535 ℃)条件下,对Al-Cu-Mg-Mn合金进行了60 min的固溶处理.然后不同固溶温度的合金经研磨、机械抛光直至表面为镜面.样品刻蚀剂选用科尔试剂(体积比为:2.5%HNO3+1.5%HCl+1%HF+95%H2O)的混合酸溶液[12],刻蚀后马上用蒸馏水冲洗、酒精漂洗,经吹风机吹干后在奥林巴斯金相显微镜下进行组织观察.并采用日立S-4800扫描电子显微镜观察合金微观组织.

硬度值测量是在Vickers 420MVD维氏显微硬度仪上进行,每个合金样品的硬度都是取5个测试点的平均值.

电化学测试利用CHI600A型电化学分析仪.电解质溶液质量分数为3.5%的NaCl 溶液,参比电极是饱和甘汞电极,辅助电极是Pt电极,在25 ℃恒温条件下测试.研究电极为Al-Cu-Mg-Mn合金试样,工作面为圆形(d=4 mm),用石蜡涂封.

固溶后的Al-Cu-Mg-Mn合金的浸泡实验在(25±2) ℃恒温水浴锅中进行,采用质量分数为3.5%的NaCl 溶液,浸泡时间32 h,浸泡结束后用金相显微镜观察合金表面点蚀坑分布.

2结果分析

2.1固溶温度与显微组织

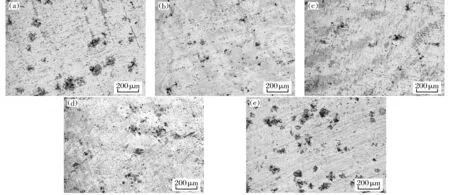

图1为不同固溶温度条件下Al-Cu-Mg-Mn合金的金相组织照片.从图1中可以看出,475 ℃和495 ℃下的合金基体对粗大的第二相的溶解效果最好,晶粒细小,晶粒粒度均匀,晶内无粗大析出相;但在535 ℃时,晶界开始出现粗化现象,有向过烧发展的趋势.图1e中的黑色空洞和凹陷为粗大的第二相或夹杂物在刻蚀过程中剥落而留下来的痕迹.

图1 不同固溶温度下Al-Cu-Mg-Mn合金的金相组织

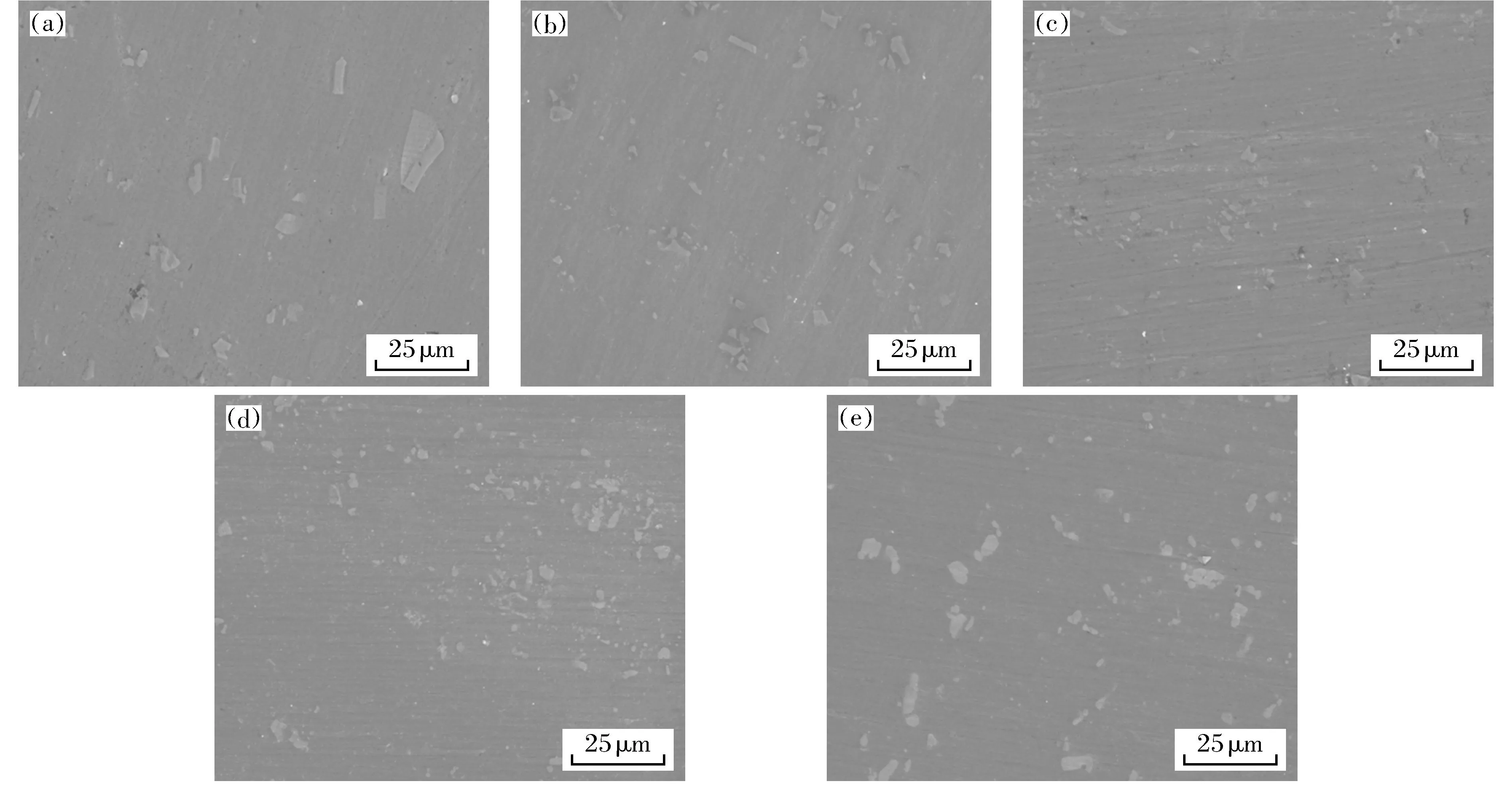

图2为不同固溶温度下Al-Cu-Mg-Mn合金的扫描照片.在固溶温度为455 ℃时,第二相的聚集形态:细条状、颗粒状、短棒状和碎片状等,随着固溶温度的升高,粗大的第二相量逐渐减少,第二相的形态存在“短棒状、细条状→颗粒”的转变.在固溶温度为495 ℃时合金析出相颗粒细微,主要以颗粒状弥散的形式存在.而固溶温度535 ℃时,析出相分布不均,粗大第二相增多,见图2e.

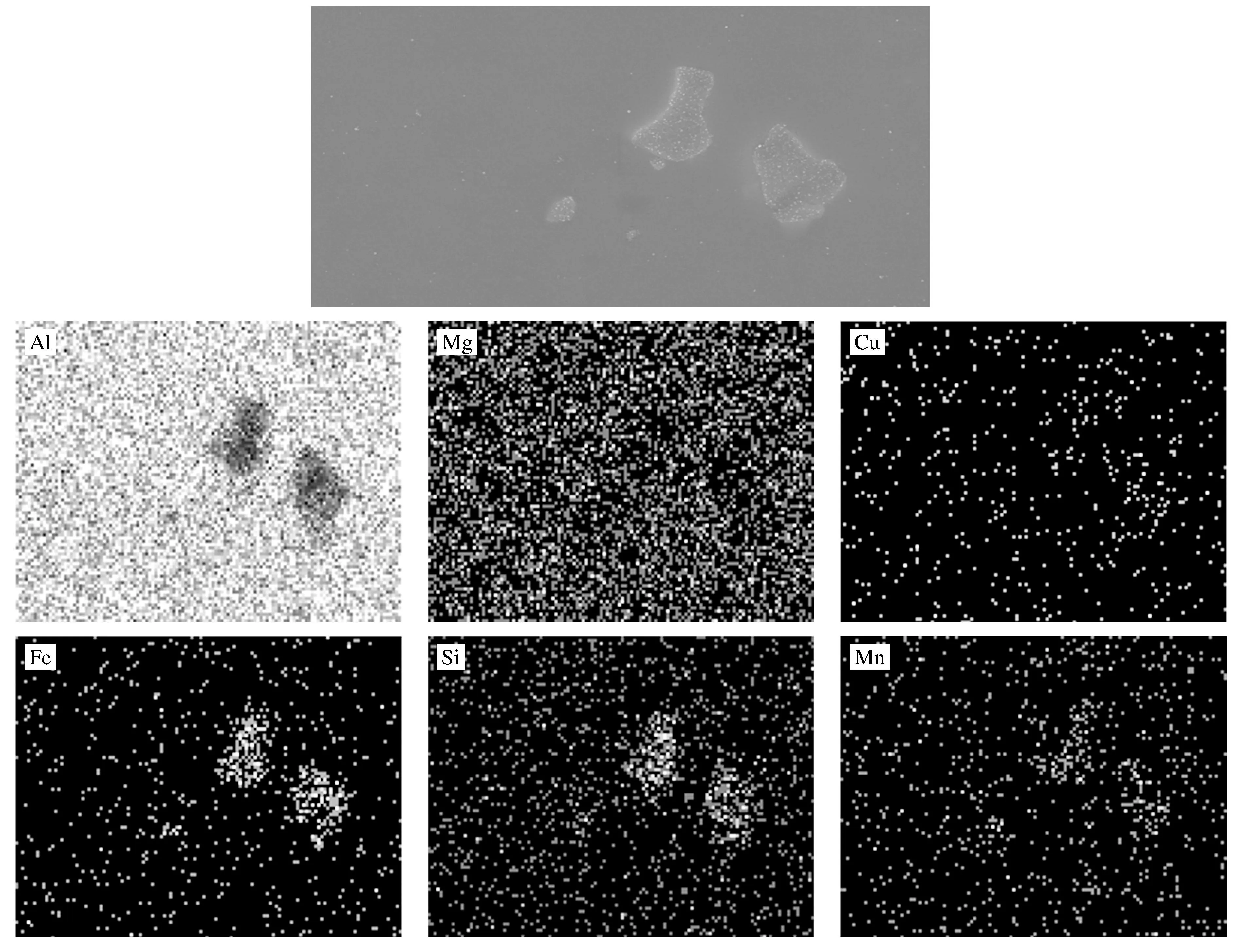

图3给出了Al-Cu-Mg-Mn合金经495 ℃/60 min固溶处理后的元素面分布照片.根据图3各元素分布可以看出,这些大尺寸第二相形状不规则,主要为AlFeSiMnCu型粒子和少量的AlFeCu型粒子.根据Al-Cu-Mg-Mn系铝合金的成分特点[9]3,这些AlFeCu型相为Al7FeCu2相,而AlFeSiMnCu型相为Mn部分替代Fe的AlFeSiMnCu相.没发现单独存在的Al2Cu相,这是因为Al2Cu相依附在AlFeSiMnCu相上,在固溶时效过程中未发生完全熔解[9]100.

图2 不同固溶温度下Al-Cu-Mg-Mn合金的扫描照片

图3 第二相成分面扫描分析

2.2固溶温度与合金硬度

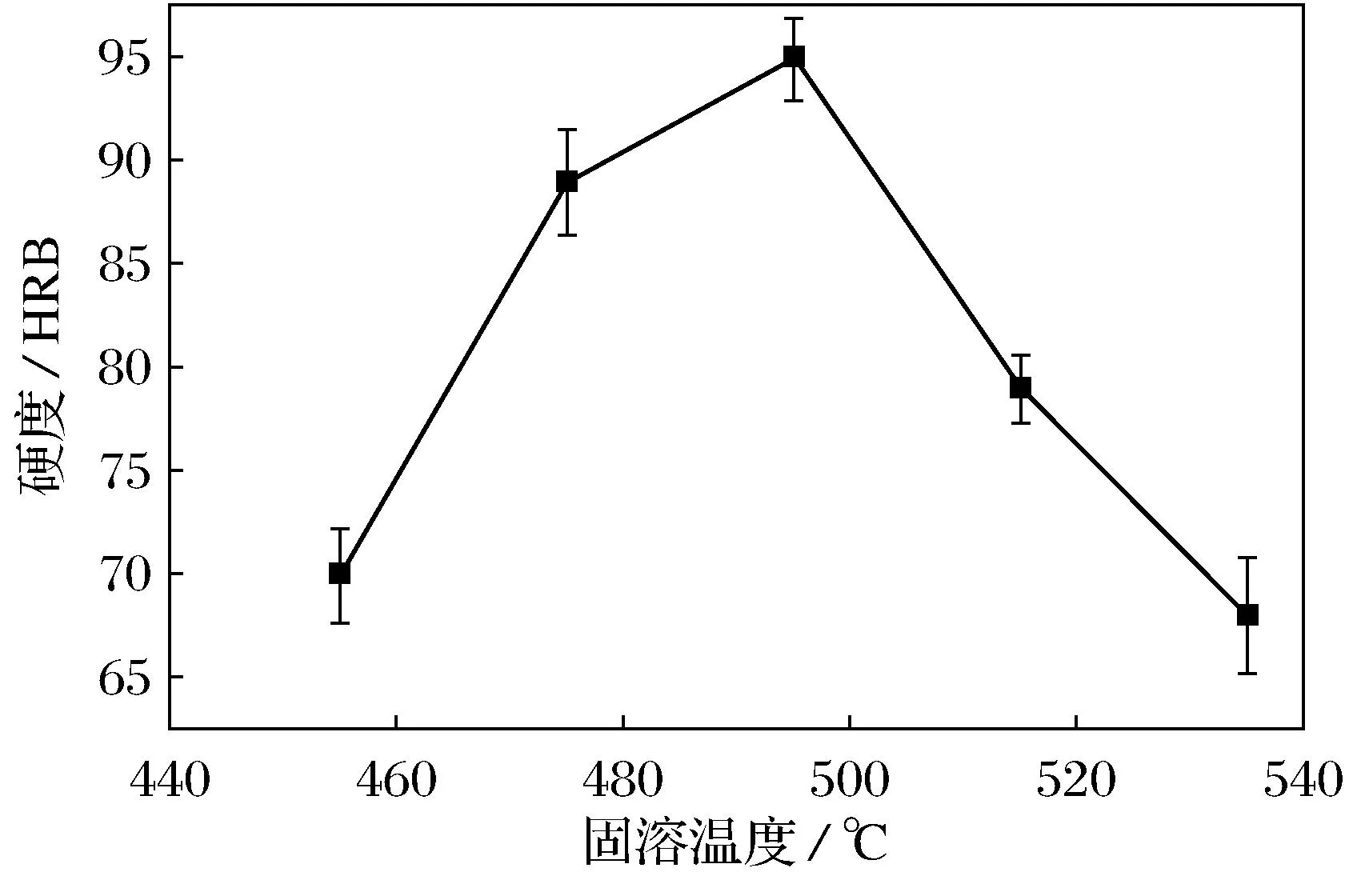

硬度和强度之间存在着一定的联系,硬度值越高,其强度值也就越大[14].通过测量不同固溶温度的Al-Cu-Mg-Mn合金硬度变化,可间接得到对应强度的变化趋势.由图4可看出,在一定的固溶温度下,合金硬度随固溶温度的升高而上升,在固溶温度为495 ℃时,固溶后合金的硬度达到最大值,之后合金的硬度开始下降.因此,最佳的固溶温度为495 ℃.

图4 合金的硬度与固溶温度的关系

2.3固溶温度与腐蚀性能

2.3.1极化曲线

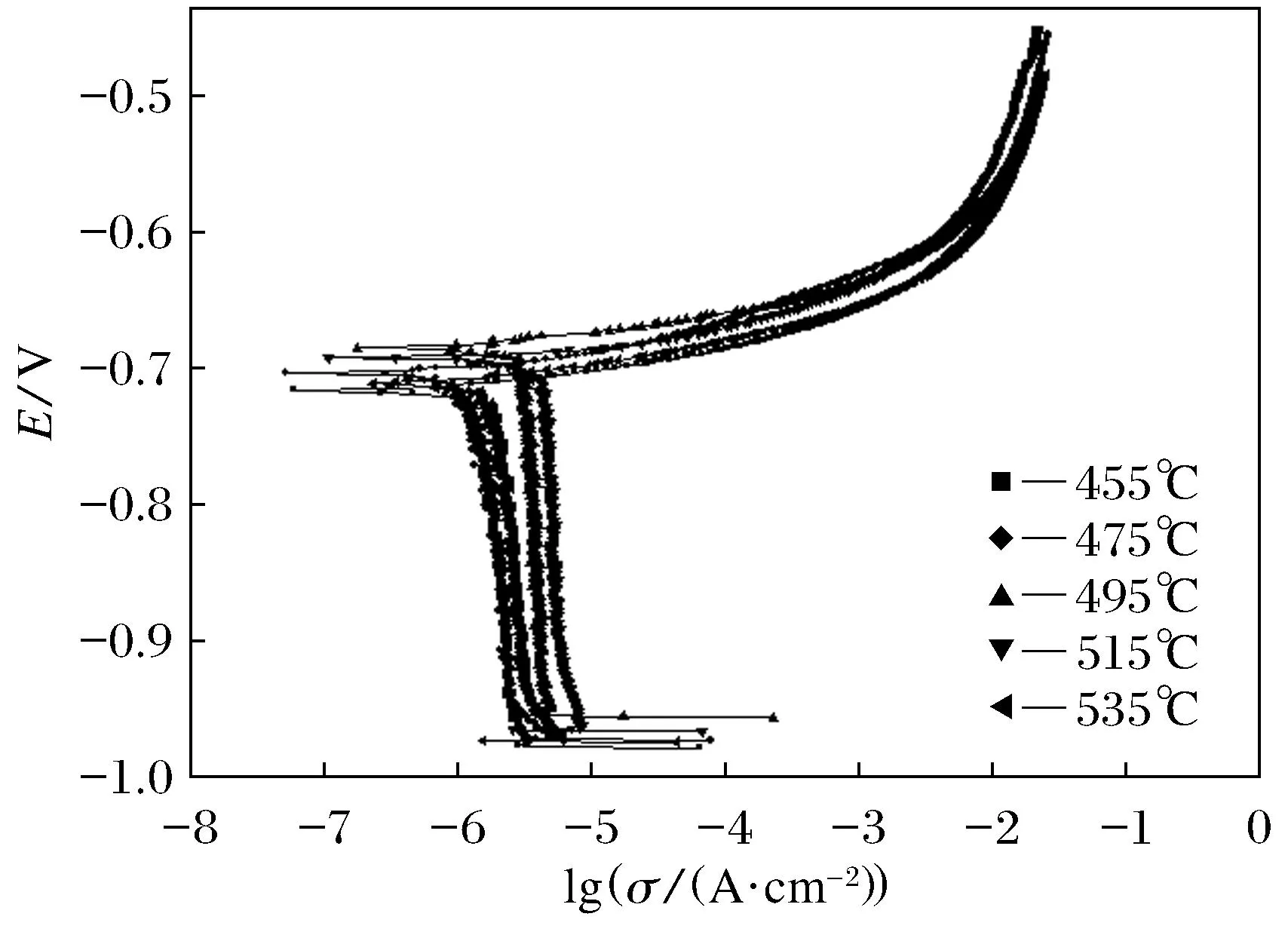

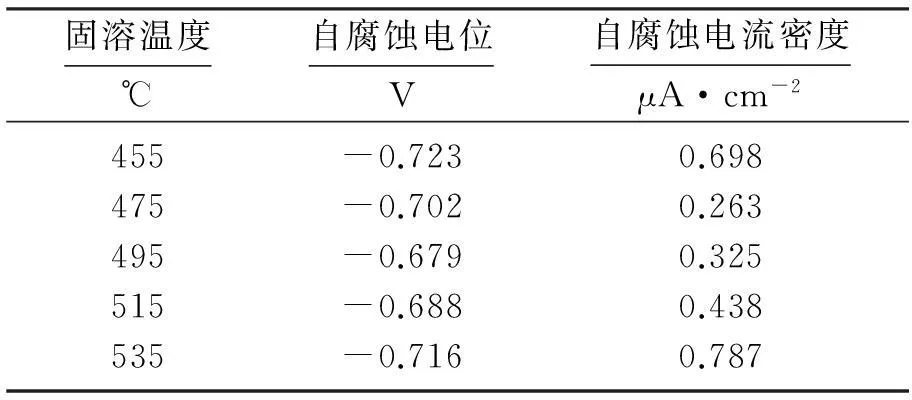

一般认为合金的自腐蚀电位越正、自腐蚀电流越小说明合金的耐腐蚀性能越好.将不同固溶处理的合金放入质量分数为3.5%的NaCl溶液中进行极化曲线测试,结果如图5和表2所示.

图5 不同固溶温度下Al-Cu-Mg-Mn合金在质量

固溶温度℃自腐蚀电位V自腐蚀电流密度μA·cm-2455-0.7230.698475-0.7020.263495-0.6790.325515-0.6880.438535-0.7160.787

由图5和表2可以发现, 随着固溶温度升高, 合金的自腐蚀电位先升高后降低, 495 ℃固溶处理的合金腐蚀电位最高为-0.679 V. 而自腐蚀电流密度先升高后降低, 475 ℃固溶处理的合金腐蚀电流密度最低为0.263 μA/cm2. 由法拉第定律可知电化学腐蚀率和电流密度成正比关系, 表明升高固溶温度可提高合金的耐腐蚀能力[3], 但是固溶温度达到一定程度时, 耐腐蚀能力开始下降.

2.3.2NaCl溶液浸泡实验

图6是将不同固溶温度的合金放入质量分数为3.5%的NaCl溶液中浸泡32 h后的金相图片.从图6可以看出所有样品均发生了点蚀,点蚀坑为圆形.375 ℃和535 ℃固溶处理的合金点蚀坑很大,同时还有密集分布着很多小的点蚀坑,整个表面呈现出严重的腐蚀趋势.而475、495和515 ℃固溶处理的合金点蚀坑分布相差不大,点蚀坑的大小也差不多.通过图1和图2对照,可以发现点蚀坑随着第二相的增加而增多.点蚀引起了局部腐蚀的发展,因此点蚀发生的趋势越大,合金越容易发生局部腐蚀.

图6 不同固溶温度下Al-Cu-Mg-Mn合金样品表面形貌

3讨论

3.1固溶温度与硬度

铝合金的微观组织结构决定合金最终的硬度,对于能够热处理型铝合金而言,其固溶处理后得到的微观组织形貌对后续的时效处理具有“遗传”效应,因此固溶处理能决定最终的合金硬度.而影响固溶处理的因素主要有固溶温度、淬火温度和固溶时间等[15].在所有因素中固溶温度最为重要.

在一定温度范围内,提高固溶温度,合金元素溶入更加充分,使合金的位错密度增加,同时合金元素还能改变原子排列缺陷、内聚力和固溶体弹性系数,位错运动的阻力增加,引起材料强化[15]1096.对于Al-Cu-Mg-Mn合金而言,首先随着固溶温度升高,合金在时效过程中析出第二相的相变驱动力增加,从而减少第二相临界晶核尺寸,使形核率提高,而且时效后晶粒细小,晶粒粒度均匀,晶内无粗大第二相析出,合金硬度先升高后下降,出现峰值.其次,固溶温度升高能够导致晶粒逐渐长大,并且粗化.由Hall-Petch 公式[16]:

(1)

式中:σs为屈服极限;d为晶粒度;K和σi都是常数.晶粒尺寸增大会引起强度下降,使合金发生软化现象.而当固溶温度过高时,又会产生过烧现象,使合金性能恶化.根据文献:Al-Cu-Mg-Mn系合金的过烧温度为507 ℃[2]23,当达到过烧温度后,合金的硬度明显下降,正如图4所示.

3.2固溶温度与腐蚀性能

对于铝合金来说,大部分腐蚀发生在潮湿的环境下,而腐蚀的发生需要构成了微电池回路,一般阳极部分为铝合金基体,阴极部分为第二相.出现微电池回路这种现象,主要是由于铝合金的微观组织不均匀,引起各个部分组织结构的不同,然而各个部分组织有各自的电位,因为电位的不同,产生了电势差,引起电子的移动,电子的出现就是从氧化还原反应中得来,而氧化还原反应的结果就是铝合金的腐蚀[17-18].

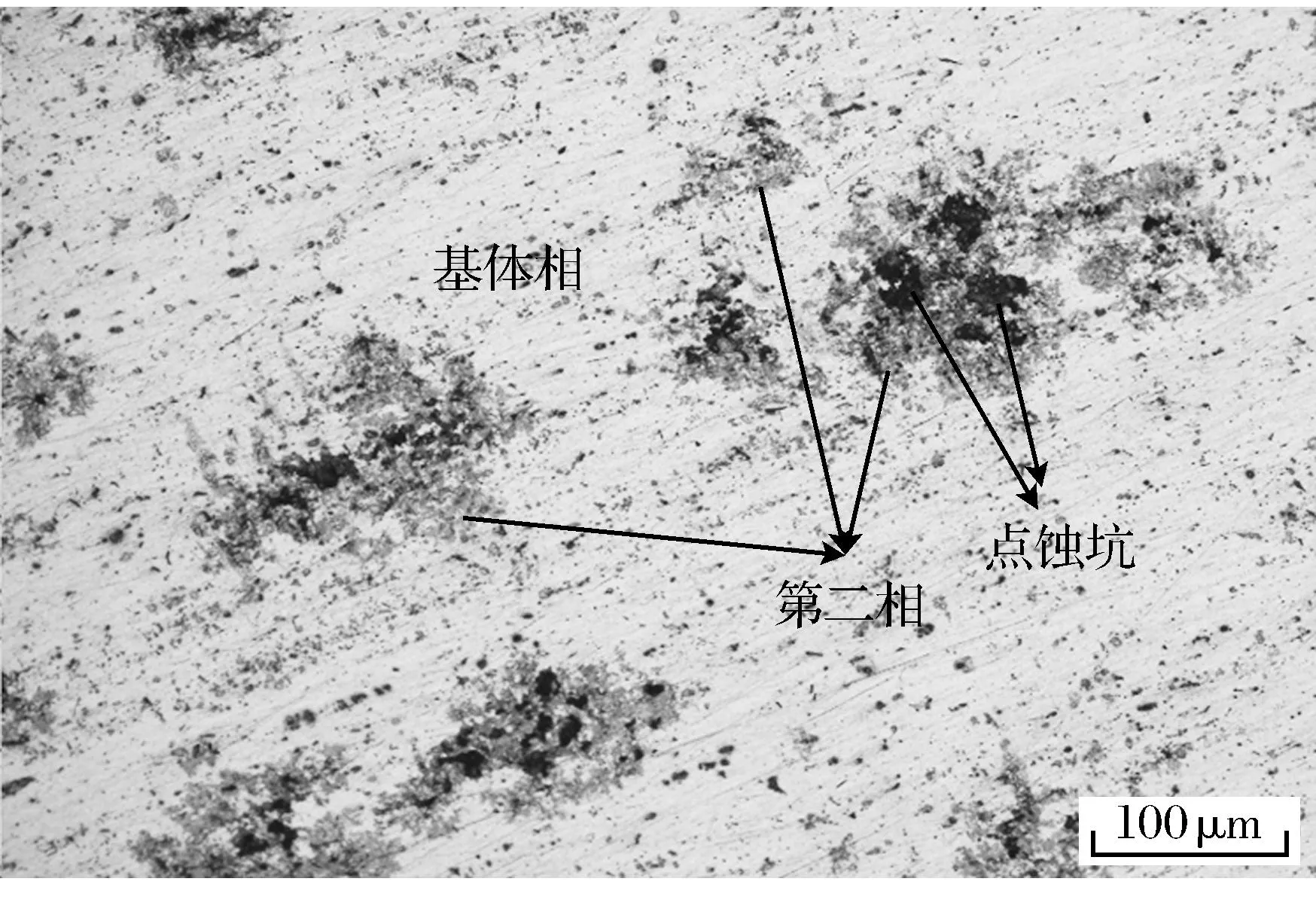

从3.5%的NaCl浸泡实验可以看出,Al-Cu-Mg-Mn合金发生的点蚀与第二相有关.相对于Al-Cu-Mg-Mn合金基体,第二相AlFeSiMnCu的电位比较低,在腐蚀过程中与合金基体形成电位差,优先被腐蚀形成点蚀坑.而475、495和515 ℃固溶处理后,基体的第二相析出量减少,第二相大小减小,因此点蚀炕变少和变小,从而耐腐蚀性能提高,与极化曲线结果一致,如图5所示.

图7为质量分数为3.5%的NaCl溶液中浸泡32 h后395 ℃固溶处理的Al-Cu-Mg-Mn合金样品表面形貌图.通过对样品表面进行显微镜观察,其点蚀的发展清晰可见.从图7可以看出,点蚀坑发生在第二相AlFeSiMnCu中,所以得出基体相和第二相AlFeSiMnCu构成了微电池回路.点蚀的发生说明,合金微观局部区域存在着微电池回路,而发生在第二相AlFeSiMnCu中,可以断定第二相AlFeSiMnCu作为微阴极发生了氧化反应,而基体相作为阴极,进行还原反应.

阳极反应:

AlFeSiMnCu→[AlFeSiMnCu]n++ne-,

(2)

阴极反应:

(3)

也就是说基体相和第二相AlFeSiMnCu存在电势差,构成了微电池回路,引起了电子的得失,Al-Cu-Mg-Mn合金发生腐蚀.

图7 Al-Cu-Mg-Mn合金样品表面形貌

点蚀通常是铝合金在氯化钠溶液中最常见的一种腐蚀现象,它是其他局部腐蚀(晶间腐蚀和剥落腐蚀等)的起源[18]556.氯离子对Al-Cu-Mg-Mn合金的破坏主要表现在以下两方面:氯离子能与Al-Cu-Mg-Mn合金表面形成的氧化膜发生反应,破坏氧化膜;铝元素的化学性质很活泼,经过机械抛光处理的Al-Cu-Mg-Mn合金表面能很快产生一层薄的氧化膜,但在这种条件下形成的薄氧化膜不致密,氯离子很容易渗透进氧化膜,并吸附在Al-Cu-Mg-Mn合金表面,阻碍Al-Cu-Mg-Mn合金发生钝化.

4结论

固溶温度对Al-Cu-Mg-Mn合金的组织及性能有显著的影响.

(1) 475和495 ℃下的合金基体对第二相的固溶效果最好,晶粒细小,晶粒粒度均匀,晶内无粗大第二相;但535 ℃时第二相数量减少,开始出现粗化现象,有向过烧发展的趋势.在495 ℃固溶保温60min时,硬度出现峰值.

(2) 随着固溶温度升高,合金的腐蚀电位先升高后降低,495 ℃固溶处理的合金腐蚀电位最高.而腐蚀电流密度先升高后降低,475 ℃固溶处理的合金腐蚀电流密度最低.

(3) 合金在质量分数为3.5%的NaCl溶液中浸泡发生的腐蚀模式是点蚀,而点蚀与基体中第二相有关,第二相分数越低,点蚀坑数量越少,大量的第二相引起Al-Cu-Mg-Mn合金严重的腐蚀.

参考文献:

[1]SHARMAA,DASS.StudyofagehardeningbehaviorofAl-4.5wt%Cu/zirconandcompositeindifferentquenchingmedia:acomparativestudy[J].MaterialsDesign, 2009,30(9):3900-3903,3900-3905.

[2] JIANG F, WEN K, JIAN H G, et al. Existing form and action mechanism of minor scandium and zirconium in Al-Cu-Mg alloy[J]. Journal of Central South University of Technology, 2010 17(17):19-22.

[3] RAVIPRASAD K, HUTCHINSON C R, SAKURAI T, et al. Precipitation processes in an Al-2.5Cu-1.5Mg(wt.% ) alloy microalloyed with Ag and Si[J]. Acta Materialia, 2003,51(17):5037-5050.

[4] 雷彬彬,周志明,黄伟九,等. Al-Cu-Mg高强铝合金的研究进展[J]. 材料热处理技术, 2012,41(2):41-45.

(LEI B B, ZHOU Z M, HUANG W J, et al, Development of high-strength Al-Cu-Mg alloy[J]. Material & Heat Treatment, 2012,41(2):41-45.)

[5] ISKANDAR M, REYES D, GAXIOLA Y, et al. The effect of varying the solution treatment temperature, natural aging treatment and artificial aging treatment on the mechanical strength of 7249 aluminum alloy[J]. Materials Science Forum, 2002,396-402(2):1121-1126.

[6] FJELDLY A, SØRENG A, ROVEN H J. Strain localisation in solution heat treated Al-Zn-Mg alloys[J]. Material Science & Engineering A, 2001,300(1/2):165-170.

[7] FAN X G, JIANG D M, MENG Q C, et al. Evolution of eutectic structures in Al-Zn-Mg-Cu alloys during heat treatment[J]. Transactions of Nonferrous Metals Society of China, 2006,16(3):577-581.

[8] GHOSH K S, HILAL M, BOSE S. Corrosion behavior of 2024 Al-Cu-Mg alloy of various tempers[J]. Transactions of Nonferrous Metals Society of China, 2013,23(11):3215-3227.

[9] 贺春林,白莹莹,孟小丹,等. 时效处理对2024 Al合金晶间腐蚀性能的影响[J]. 沈阳大学学报(自然科学版), 2014,26(2):99-103.

(HE C L, BAI Y Y, MENG X D, et al. Effect of artificial aging treatment on intergranular corrosion of 2024 Al alloy[J]. Journal of Shenyang University (Natural Science), 2014,26(2):99-103.)

[10] MOY C K S, WEISS M, XIA J H, et al. Influence of heat treatment on the microstructure, texture and formability of 2024 aluminum alloy[J]. Materials Science and Engineering A, 2012,552(34):48-60.

[11] MUKHOPADHYAY A K, RAO V V R. Characterization of S (Al2CuMg) phase particles present in as-cast and annealed Al-Cu-Mg(-Li)-Ag alloys[J]. Materials Science & Engineering A, 1999,268(S1/S2):8-14.

[12] 曾苏民. 影响铝合金固溶保温时间的多因素相关规律[J]. 中国有色金属学报, 1999,9(1):79-86.

(ZENG S M. Disciplines of multiple factors affecting solution treating of aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 1999,9(1):79-86.)

[13] CHEN K H. Effect of high temperature precipitation on microstructure and properties of 7055 aluminum alloy[J]. Transactions of Nonferrous Metals Society of China, 2003,13(4):750-754.

[14] 王顺才,李春志,边为民,等. 2024系列铝合金粗大夹杂相的微观结构研究[J]. 金属学报, 1989,25(5):340-345.

(WANG S C, LI C Z, BIAN W M, et al. Microstructure study of constituent phases in 2024 series Al alloys[J]. Acta Metallurgica Sinica, 1990,25(5):104-109.)

[15] 韩小磊,熊柏青,张永安,等. 固溶处理对7150铝合金组织和力学性能的影响[J]. 中国有色金属学报, 2010,20(6):1095-1101.

(HAN X L, XIONG B Q, ZHANG Y A, et al. Effect of solution treatment on microstructures and mechanical properties of 7150 aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2010,20(6):1095-1101.)

[16] 陶杰,姚正军,薛烽. 材料科学基础[M]. 北京:化学工业出版社, 2006:428-430.

(TAO J, YAO Z J, XUE F. Foundations of materials science[M]. Beijing: Chemical Industry Press, 2006:428-430.)

[17] MORRIS A W. Corrosion control test method for avionic component[J]. Materials Science Forum, 1981,78(4):18-25.

[18] RAJASAMKAR J, IYER, NAGESH R. A probability-based model for growth of corrosion pits in aluminum alloys[M]. Engineering Fracture Mechanics, 2006,73(5):553-570.

【责任编辑: 祝颖】

Influence of Solution Temperature on Microstructures and Properties of Al-Cu-Mg-Mn Alloy

MaGuofeng,LiRui,HeChunlin

(Liaoning Province Key Laboratory for Advanced Materials Preparation Technology, Shenyang University, Shenyang 110044, China)

Abstract:The effects of solution temperature on microstructure and properties of Al-Cu-Mg-Mn alloy were studied by using scanning electron microscope (SEM), optical microscope (OM), hardness test and electrochemical test. The results showed that the coarse secondary phases dissolved into the matrix gradually, and the effect of solid solubility and hardness increased with the increase of the solution temperature in the range of 455~ 535 ℃. However, when the solution temperature increased greatly, the grains grew larger and the number of secondary phases reduced, hence the hardness decreased gradually; corrosion property of the alloy was good within the range 455~535 ℃; under different solution temperature the corrosion mode of Al-Cu-Mg-Mn alloy after immersion 3.5%NaCl solution was pitting. The corrosion mechanism of pitting was contributed to galvanic corrosion between matrix phase and secondary phase particles.

Key words:Al-Cu-Mg-Mn alloy; solution temperature; microstructure; hardness; corrosion property

中图分类号:TG 146.1; O 646

文献标志码:A

文章编号:2095-5456(2016)02-0092-06

作者简介:马国锋(1979-),男,辽宁鞍山人,沈阳大学副教授,博士; 贺春林(1964-),男, 辽宁葫芦岛人,沈阳大学教授,博士生导师.

基金项目:国家自然科学基金资助项目(51171118); 辽宁省教育厅一般项目(L2014476); 沈阳大学博士启动基金资助项目(20212339).

收稿日期:2015-11-02