一种合成射流压电微泵关键结构参数确定方法

2016-05-09何秀华张习同邓志丹

何秀华,张习同,杨 嵩,邓志丹

(1.江苏大学能源与动力工程学院,212013江苏镇江; 2.江苏大学流体机械工程技术研究中心,212013江苏镇江; 3.江苏大学理学院,212013江苏镇江)

将式(1)对时间求导,得振子瞬时速度:

一种合成射流压电微泵关键结构参数确定方法

何秀华1,张习同1,杨嵩2,邓志丹3

(1.江苏大学能源与动力工程学院,212013江苏镇江; 2.江苏大学流体机械工程技术研究中心,212013江苏镇江; 3.江苏大学理学院,212013江苏镇江)

摘要:为增大无阀微泵流量,改进合成射流微泵设计方法,设计一种基于合成射流压电激励器的微泵结构,并提出关键结构参数的确定方法.在合成射流激励器流场模拟结果基础上,绘制其轴线上的轴向瞬时速度变化曲线以及出口横截面上的轴向速度分布曲线,利用轴线上轴向速度稳定点以及出口横截面上轴向速度分布曲线的零点确定最佳泵腔高度和出口直径.对所选用的合成射流激励器流场进行三维数值模拟,结果表明:利用该方法得到微泵结构的最佳泵腔高度为7 mm,最佳出口直径为1.78 mm.在零背压下,当雷诺数为225、频率为100 Hz时,该合成射流微泵流量可达32.1 mL/min.数值仿真与实验对比验证了方法的可行性.利用该方法可以有效地确定该类微泵在大流量且连续稳定出流性能下的关键结构尺寸.

关键词:压电微泵;合成射流;结构参数;流量;数值模拟

微流控系统在生命科学和化学分析领域[1-3]具有巨大的市场,基于微流控技术的基因芯片和生物芯片已广泛应用于DNA测序、病理基因分析和药物反应分析等领域[4-5].无阀微泵作为一种微流动系统的驱动器件避免了阀在高频下反应滞后的缺陷和阀结构引起的磨损、疲劳破坏,具有无电磁干扰、耗能低等优点[6].目前应用较为普遍的是Stemme等[7]提出的一种用扩散/收缩管来实现流动方向控制的无阀微泵,但是该结构的无阀微泵输出流量小,不能实现连续出流.何秀华等[8]设计了一种基于三通全扩散/收缩管的无阀压电泵,性能较扩散/收缩管结构的无阀压电泵有一定的提高.邓志丹等[9]设计了一种基于三通全扩散/收缩管的并联结构无阀压电泵,性能较单腔结构微泵有了较大的提高,但是其结构相对复杂.学罗小兵等[10]在2001年用数值模拟证明了合成射流微泵的可行性.罗振兵等[11]设计了一种带过滤网的合成射流无阀气泵,指出合成射流新产生的旋涡对会比前一周期形成的旋涡对卷吸更多的流体;通过找到流场的流函数轮廓图鞍点,以出口不产生回流,确保新生的旋涡对不会被破坏为准则设计隔板,从而使微泵连续出流且拥有最大流量;但是该设计方法重点考虑了新生旋涡对对流量的贡献,忽略了距喷口较远的旋涡对.Thien等[12]利用一种四通管制作了合成射流压电气泵.该泵为平面结构,合成射流空间不足,流量较低.Jong等[13]应用PDMS材料制作出合成射流压电气泵,应用数值模拟研究了泵腔高度以及进气口通道宽度等参数对泵性能的影响,但没有给出关键参数的确定准则.

本文设计出一种基于合成射流压电激励器的微泵,并针对该微泵进行数值模拟,以连续出流和最大流量为设计准则,提出了一种新的泵腔高度和出口直径确定方法.该方法只要求做出轴线上以及出口横截面上的轴向速度分布曲线,不需要做出整个流场的流函数轮廓图,工作量较小;同时也最大程度利用旋涡的卷吸作用,确保流量达到最大值.

1 合成射流无阀微泵

1.1合成射流微泵结构设计

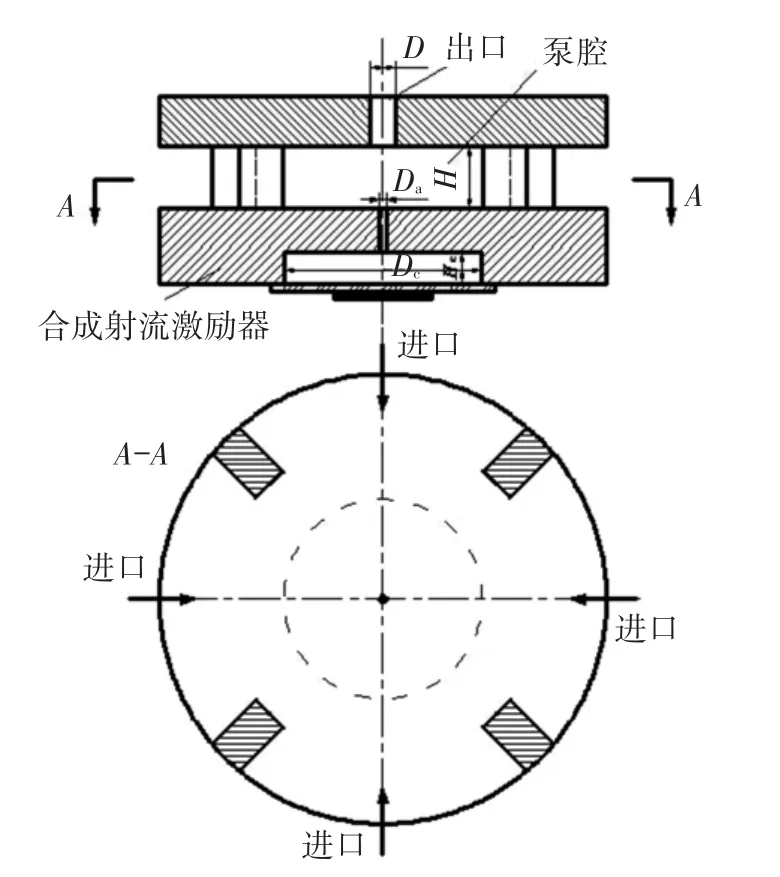

本文设计的微泵结构如图1所示,由一个合成射流激励器和一个带有出口的盖板组成,二者键合或胶粘在一起.在激励器上加工出多个支柱,支柱的高度可以根据设计进行改变,流体通过支柱间的空隙流入;在盖板上加工出微泵的出口.

图1 合成射流无阀微泵结构

1.2合成射流微泵工作原理

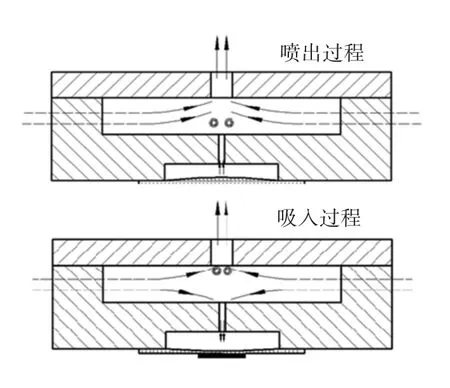

图2是合成射流激励器结构示意图[14].图中压电振子在交变电压激励下往复运动,驱动流体周期性吸入或喷出合成射流激励器腔.在喷出过程中,喷口壁面附近的流体在剪切力作用下发生分离形成旋涡.当射流速度降低时,旋涡脱离壁面并向远离喷口的方向移动;进入吸入过程后,这些旋涡已经移动到了距离喷口较远的区域,受到激励器吸入作用的影响较小,从而可以继续向下游移动.同时旋涡在迁移过程中,会不断卷吸周围的流体,从而形成向下游的连续射流.振子的周期性振动会不断产生旋涡并重复前面的演化过程,从而形成合成射流[15].

图2 合成射流激励器结构示意

合成射流微泵工作原理如图3所示,喷出过程,振子向上运动,在喷口边缘处合成射流激励器产生的旋涡卷吸周围的流体向出口移动,同时会有流体由进口被吸入泵腔中;在吸入过程中,振子向下运动,此时的旋涡以及被卷吸的流体已足够远离喷口而几乎不受其吸入的影响,从而顺利地从出口流出.而进口在合成射流的影响下一直有流体流入,从进口流入的流体一部分被吸入合成射流激励器,一部分在旋涡的影响下由出口流出.合成射流微泵在这种吸入和喷出交替进行的过程中完成对流体的输送.

图3 合成射流微泵工作原理示意

2 合成射流三维数值模拟

2.1边界条件和湍流模型验证

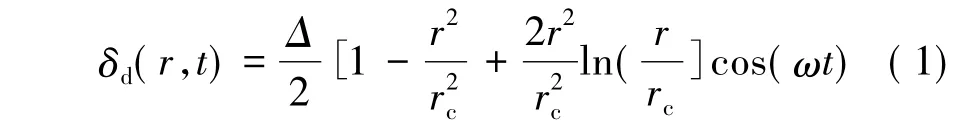

本文采用速度边界条件[16]和SST湍流模型对合成射流激励器进行模拟.为验证边界条件和湍流模型选取的合理性,将模拟结果与Poorna[17]中的实验结果进行了对比.激励器尺寸参照文献[17],具体参数如表1.工作介质为25℃空气.

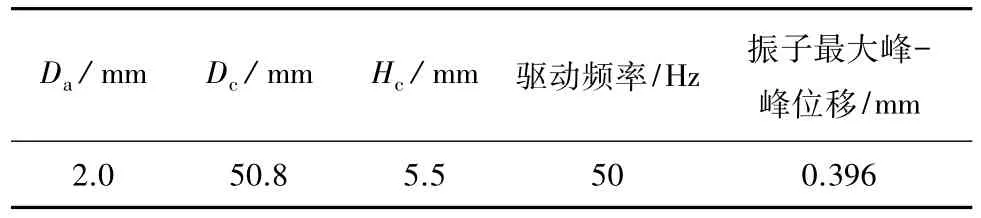

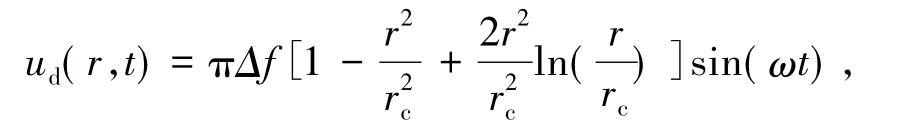

本文使用的速度边界条件由Poorna等[17]的动网格位移表达式

得出.Δ为振子最大峰-峰位移,r为径向坐标,rc为合成射流激励器腔半径(下标a表示合成射流激励器,c表示合成射流激励器腔,d表示压电振子),f为驱动频率.

表1 用于对比的合成射流激励器主要参数

在半径上对该表达式进行积分,得到由于振子振动产生的瞬时体积流量为

将式(1)对时间求导,得振子瞬时速度:

振子处的流体瞬时速度由瞬时体积流量换算得出,即

式(2)为本文中使用的速度边界条件表达式.

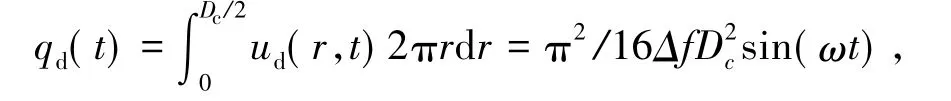

数值模拟与Poorna[17]中实验得到的合成射流激励器喷口z=2 mm截面上的轴向速度分布如图4所示.在r/Da>0.6区域,模拟结果与实验结果存在明显偏差,这可能是实验用的热线在该处无法准确探测流动方向所致[17].在轴向速度最大处,模拟结果与实验值相差<10%.因此在本文进一步的研究中就采用速度边界条件并选用SST湍流模型.

图4 数值模拟与实验结果对比图

2.2主要控制参数

合成射流微泵的激励器参数见表2,介质为不可压缩的水.

表2 合成射流激励器主要参数

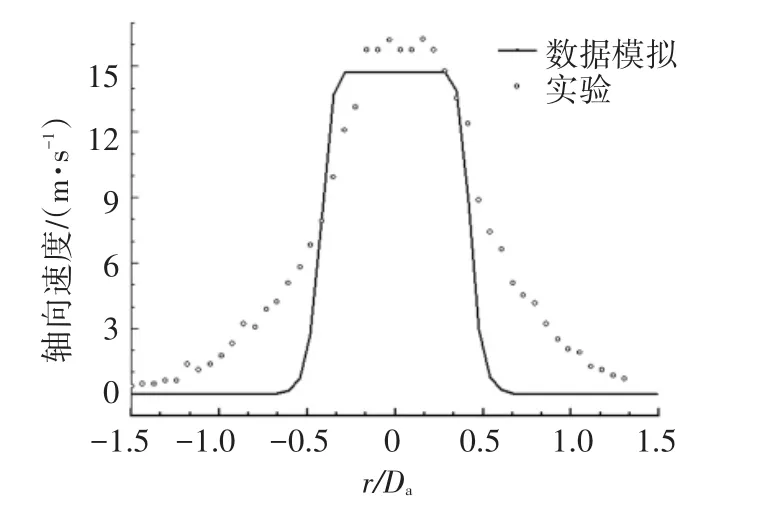

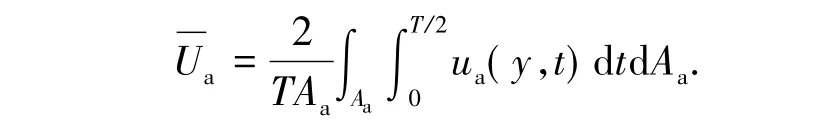

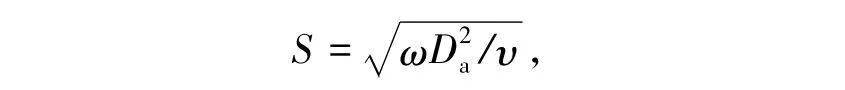

Utturkar等[18]针对相对较厚(宽度和水力直径的比值>2)的孔口平板提出了合成射流形成准则:对于轴对称结构,Re/S2>0.16.其中:

式中: Aa为合成射流激励器喷口横截面积,ua(y,t)为合成射流激励器喷口处瞬时轴向速度,S为斯托克斯数,且

ω=2πf为振动角频率.

本文Re/S2=8.96>0.16,合成射流可以稳定形成.

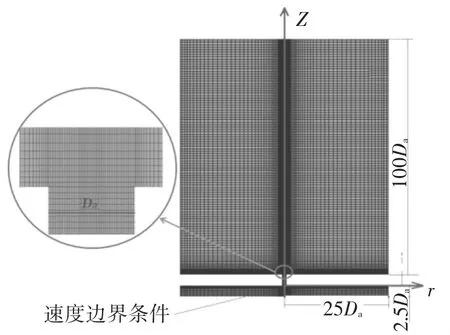

2.3计算区域、周期和时间步长

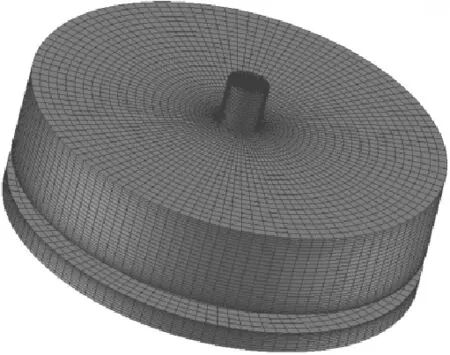

对合成射流激励器进行模拟的计算区域为轴对称区域,网格如图5所示,其余未标注的边界条件为壁面;采用六面体网格,对喷口附近和Z轴区域进行加密处理,从圆心出发沿r方向网格逐渐变稀疏.

图5 合成射流计算区域网格图

通过前期的数值模拟发现,距喷口较远的区域轴向速度变化在第10个周期能够稳定,故数值模拟周期数定为T=10.

分别使用时间步长Δt=T/50,T/100和T/200进行试运算.在距离喷口>25Da之后,T/100与T/50两种时间步长下Z轴上的轴向速度相差较大,而T/100与T/200之间相差<3%.因此,Δt=T/100为较为合理的时间步长.

3 泵腔高度和出口直径确定方法

合成射流微泵的流量主要来自中心射流流量和卷吸流量,因此在合成射流激励器已选定的情况下,想要获得最大流量就要让旋涡在泵腔里有足够的空间充分发挥其卷吸周围流体的作用[10,17]并使流体顺利通过出口.因此找到最优的泵腔高度H和出口直径D,就能获得最大流量.而且当旋涡与周围流体进行充分的能量交换之后,出口瞬时速度将不再发生剧烈的变化,从而实现连续稳定的出流.

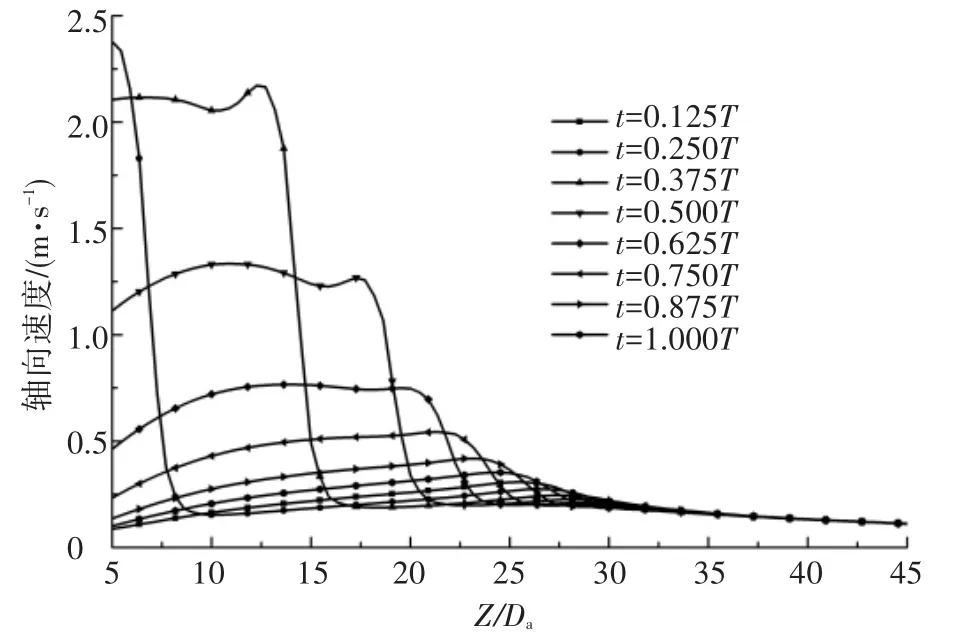

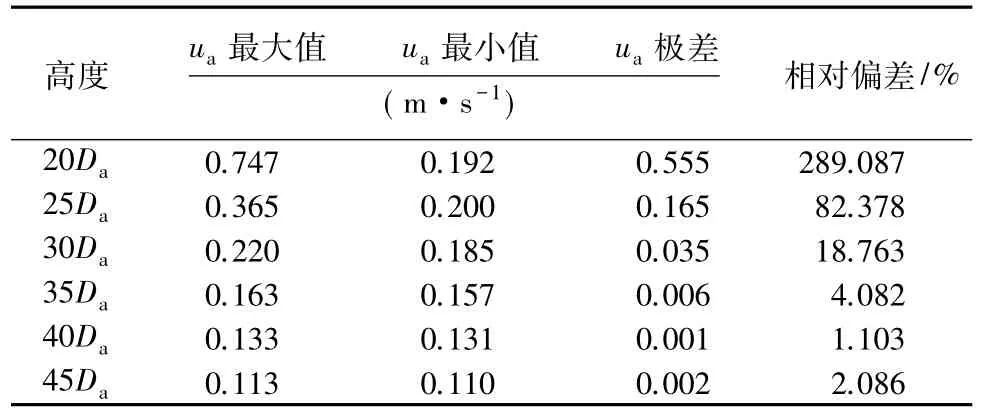

进一步对合成射流激励器流场进行数值计算.图6为轴线上的轴向速度ua随高度Z变化的曲线图,从图中可以看出,距离喷口越近的点,轴线上ua随时间波动越大,说明喷口处形成的旋涡对与周围流体进行着越强烈的能量交换.随着高度的增加,轴线上的ua随时间波动越来越小并逐渐趋于稳定.由表3可以得出当Z=35Da时,Z轴上各时间点轴向速度ua的极差已经降到0.006 m/s,相对偏差(即极差与ua最小值的比值)下降到4%,此处轴线上的ua随时间波动很小,表明旋涡对的大部分能量已经耗散,在此处已经没有足够的能量继续卷吸流体.结合图6、表2可以推测,当泵腔高度为35Da到40Da时,旋涡对已经充分完成了对周围流体的卷吸.因此泵腔高度H应选定在35Da到40Da范围内.

图6 Z轴上各时间点轴向速度ua随Z轴高度变化曲线

表3 Z轴上各点轴向速度ua极差表

要验证上文的推测,需要对合成射流微泵进行数值模拟.由于支柱离合成射流中心区域较远,对流场的影响可以忽略不计.微泵的计算区域网格见图7.

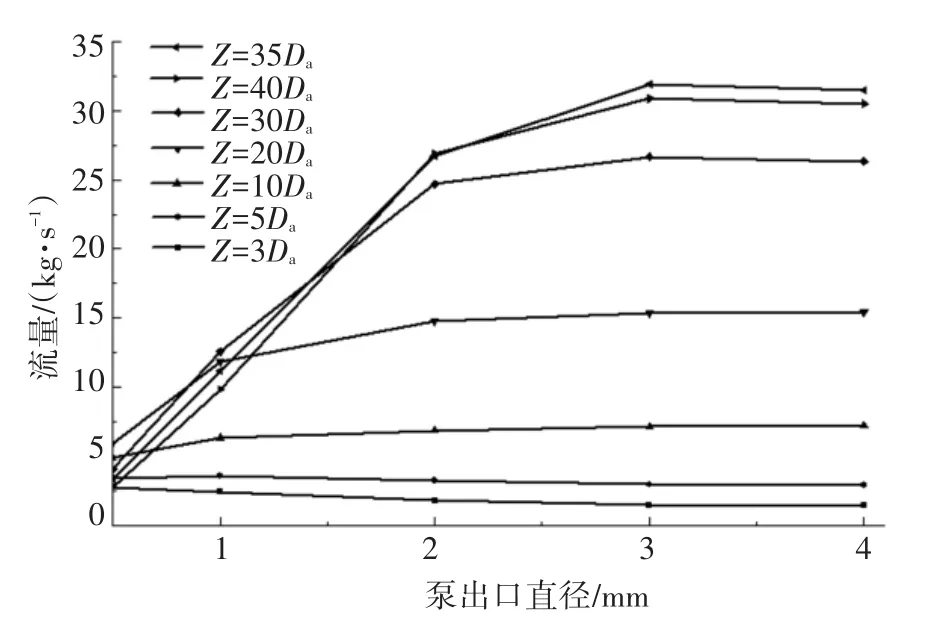

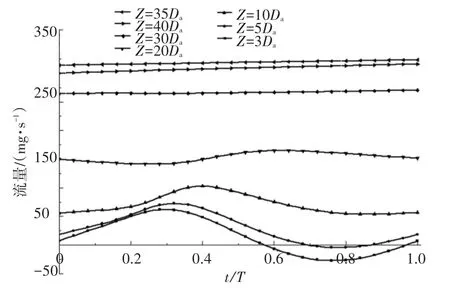

在轴线方向上选择不同的高度,设定不同的出口直径,通过模拟将各个参数组合下的流量绘制成图8.随着高度Z增大,整体流量有增大趋势,达到35Da时取到最大值,之后又有所下降;同时又注意到,在距离喷口较远(>5Da)区域一定范围内,流量随着出口直径D的增大而增大,到达一定值(3 mm)后流量反而下降.不同高度下出口直径为3 mm时的瞬时流量曲线如图9所示,瞬时流量在泵腔高度为35Da时达到最大,且流量的波动也最小,既能实现流量的最大化,又保证了泵的连续稳定出流.因此泵腔高度应取为35Da,即7 mm,从而验证了前文的结论.

图7 合成射流微泵计算网格图

图8 不同泵腔高度下流量随出口直径变化曲线

图9 出口直径为3 mm瞬时流量曲线

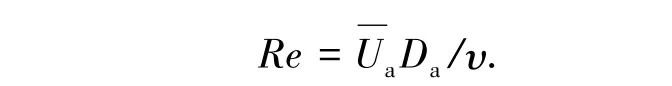

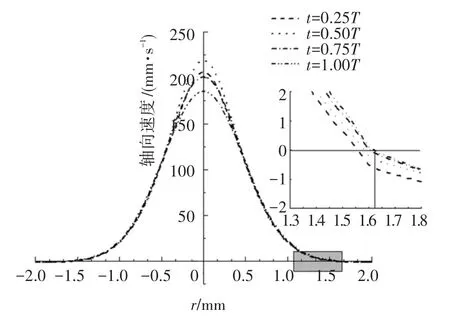

寻找最优出口直径是在选定泵腔高度的基础上进行的.由最优泵腔高度找到Z方向泵出口位置,绘制出r方向上的轴向速度分布曲线.以泵腔高度30Da即6 mm时为例(图10),可以看到其大致呈现正态分布函数形状:某个时间点上的轴向速度在中轴处最大,沿半径逐渐减小.速度为负值代表出口处部分流体倒流入泵腔中,为了避免回流从而确保最大流量,应选择轴向速度为0的点作为出口直径的起止点.图10中4条曲线在r=±0.5 mm处基本完全重合,零点在r=±1.62 mm附近,故选择R=1.62 mm为出口半径,这与图8结果一致.

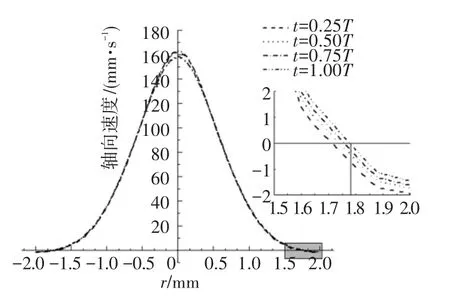

在泵腔高度H=35Da即7 mm时,出口半径为R=1.78 mm时,出口横截面上的轴向速度变为0,如图11所示.经计算,此时流量为32.1 mL/min,大于在该泵腔高度时R=1.5 mm处的流量31.9 mL/min,验证了该方法能有效确定出口直径.

图10 Z=30Da处出口横截面上轴向速度分布

图11 Z=35Da处出口横截面上轴向速度分布

4 结 论

1)采用速度边界条件和SST湍流模型对合成射流激励器进行了三维数值模拟,模拟所得的最大轴向速度与实验值相差<10%.

2)设计出一种用于输送液体的合成射流压电微泵结构,提出了一种关键结构参数确定方法:以确定最优泵腔高度和出口直径为目标,根据合成射流激励器的模拟结果绘制出各个时间点轴线上轴向速度随高度的变化曲线,找到轴向速度稳定的范围,大致确定泵腔高度;绘制该范围内某选定高度所在的横截面即出口横截面上的轴向速度分布曲线,其零点即为微泵出口直径的起止点.采用该方法设计出的合成射流微泵出口流量大且出流稳定.

3)针对文中研究的合成射流微泵,在零背压下,当雷诺数Re为225、频率为100 Hz时,取泵腔高度为7 mm、出口直径为1.78 mm,合成射流微泵流量最大可达32.1 mL/min.

参考文献

[1]VERPOORTE E.Microfluidicchips for clinical and forensic analysis[J].Electrophoresis,2002,23(5) : 677-712.

[2]DARIO P,CROCE N,CARROZZA M,et al.A fluid handling system for a chemical microanalyzer[J].Journal of Micromechanics and Microengineering,1996,6(1) : 95-98.

[3]VERPOORTE E,SCHOOT B,JEANNERET S,et al.Three-dimensional micro flow manifolds for miniaturized chemical analysis systems[J].Journal of Micromechanics and Microengineering,1994,4(4) : 246-256.

[4]AUROUX P,IOSSIFIDIS D,REYES D,et al.Micro total analysis systems.2.Analytical standard operations and applications[J].Analytical Chemistry,2002,74(12) : 2637-2652.

[5]REYES D,IOSSIFIDIS D,AUROUX P,et al.Micro total analysis systems.1.Introduction,theory,and technology [J].Analytical Chemistry,2002,74(12) : 2623-2636.

[6]SINGHAL V,GARIMELLA V,RAMAN A.Microscale pumping technologies for microchannel cooling systems[J].Applied Mechanics Reviews,2004,57(1) : 191-221.

[7]STEMME E,STEMME G.A novel piezoelectric valve-less fluid pump[J]/ /Sensors and Actuators A physcial,1993,39(2) : 159-167.

[8]YUAN Shouqi,YANG Song,HE Xiuhua,et al.Design and experimental study of a novel three-way diffuser/nozzle elements employed in valveless piezoelectric micropumps [J].Journal of the Brazilian Society of Mechanical Sciences and Engineering,2015,37(1) : 221-230.

[9]邓志丹,李富,何秀华,等.并联三通全扩散/收缩管无阀压电泵的性能[J].排灌机械工程学报,2013(1) :20-24.

[10]罗小兵,李志信,过增元.一种新型无阀微泵的原理和模拟[J].中国机械工程,2002(15) : 1261-1263.

[11]LUO Zhenbing,XIA Zhixun.A novel value-less synthetic jet based micro-pump[J].Sensors Actuators A : Physical,2005,122(1) : 131-140.

[12]VAN T,THIEN X,SUSUMU S.A MEMS-based siliconmicropump with intersecting channels and integrated hotwires[J].Journal of Micromechanics and Microengineering,2009,19(12) : 125016-125023.

[13]JONG P,KWANG S,YOUNG H.Design and fabrication of synthetic air-jet micropump[J].International Journal of Precision Engineering And Manufacturing,2011,12(2) : 355-360.

[14]SMITH B,GLEZER A.The formation and evolution of synthetic jets[J].Physics of Fluids,1998,10(9) :2281-2297.

[15]罗振兵,夏智勋.合成射流技术及其在流动控制中应用的进展[J].力学进展,2005,35(2) : 221-234.

[16]JAIN M,PURANIK B,AGRAWAL A.A numerical investigation of effects of cavity and orifice parameters on the characteristics of a synthetic jet flow[J].Sensors and Actuators A: Physical,2011,165 (2) : 351-366.

[17]POORNA M,KARLA M,ALI R,et al.Piezoelectric actuators as synthetic jets: Cavity dimension effects[J].Journal of Intelligent Material Systems and Structures,2007,18(11) : 1175-1190.

[18]UTTURKAR Y,HOLMAN R,MITTAL R,et al.A jet formation criteria for synthetic jet actuators[C]/ /41st Aerospace Sciences Meeting and Exhibit.Reno: AIAA,2003.

(编辑杨波)

Critical structure parameter determination method of a synthetic jet-based piezoelectric micropump

HE Xiuhua1,ZHANG Xitong1,YANG Song2,DENG Zhidan3

(1.School of Energy and Power Engineering,Jiangsu University,212013 Zhenjiang,Jiangsu,China; 2.Research Center of Fluid Machinery Engineering and Technology,Jiangsu University,212013 Zhenjiang,Jiangsu,China; 3.Faculty of Science,Jiangsu University,212013 Zhenjiang,Jiangsu,China)

Abstract:A valveless synthetic jet-based micropump structure was designed for transporting liquid and a critical structure parameter determination method was developed for the largest flow rate and steady outflow of the micropump.The critical structure parameters included the chamber height and outlet diameter of the micropump.The chamber height could be set at the position where the axial instantaneous velocity in the center axis was invariable.And the outlet diameter could be obtained by the jet boundary on the outlet cross section.A threedimensional numerical simulation was carried out to obtain the performance of the micropump.The velocity boundary condition and the SST turbulence model were utilized in the numerical simulation.The simulation results of a synthetic jet actuator fit the previous experimental results well.The results suggest that the optimal chamber height and outlet diameter are 7 mm and 1.78 mm respectively.And the flow rate can achieve 32.1 mL/min at the 0 back pressure and Reynolds number of 225.It’s effective to design the chamber height and the outlet diameter of the micropump by this method to achieve the maximum flow rate and steady outflow.

Keywords:piezoelectric micropump; synthetic jet; structure parameter determination; transporting liquid; numerical simulation

通信作者:何秀华,xiuhua.he@ ujs.edu.cn.

作者简介:何秀华(1961—),女,博士,教授.

基金项目:国家自然科学基金(51276082) ;江苏高校优势学科建设工程(苏政办发[2014]37号).

收稿日期:2014-09-09.

doi:10.11918/j.issn.0367-6234.2016.01.028

中图分类号:S277.9; TH38

文献标志码:A

文章编号:0367-6234(2016) 01-0184-05