联碱化工废水零排放

2016-05-07李建新,张育才

联碱化工废水零排放

李建新 张育才

(河南金山化工有限责任公司

河南焦作454750)

河南金山化工有限责任公司(以下简称“金山化工公司”)所属集团现有产能为:工业纯碱1 700 kt/a、农用氯化铵1 850 kt/a、三聚氰胺95 kt/a、工业盐1 700 kt/a以及甲醇、尿素等多种产品。

面对国内日趋严峻的环保形势,为减少废水排放,减轻企业的环保压力,金山化工公司决定实施废水零排放项目。该项目于2013年2月立项,5月开始施工,经过5个月的建设,于10月26日开始运行调试;11月16日,设备运行调试正常,实现了废水零排放。经过1年多运行,总体运行平稳,实现了节能降耗的目标,同时也起到了保护环境的作用。

1 项目概述

金山化工公司废水零排放项目的进水量按照60 m3/h(电导率为3 000 μS/cm)进行设计,最终排放水量要求≤3 m3/h,意味着系统总回收率要达到95%以上。来水是厂区内各工段的废水以及经生化系统处理的污水,成分较复杂。

(1)金山化工公司全厂水质分析(投标数据)见表1。

表1 金山化工公司全厂水质分析(投标数据)

(2)全厂水系统示意见图1。

(3)设计规模及产水要求。系统最大来水总量60 m3/h,高密度沉淀池出力120 m3/h,浸没式微孔过滤器出力100 m3/h,中压浓盐水回收单元出力48 m3/h(25 ℃),高压浓盐水回收单元出力9 m3/h(25 ℃),最终浓缩液排放水量3 m3/h,系统总体回收率95%,脱盐率92%。

(4)化学药剂。混凝剂PAC(聚合氯化铝)、助凝剂PAM(聚丙烯酰胺)、软化剂(碳酸钠和氢氧化钠)、pH调节剂(含HCl质量分数30%的盐酸)、阻垢剂(GT- 004)、还原剂(亚硫酸氢钠)和非氧化杀菌剂(GT- 883)。

2 工艺说明

2.1 系统工艺流程

系统工艺流程见图2。

注:单元装置的水量为最大值时水量,以此为废水零排放项目的设计水量。

图1 全厂水系统示意

图2 系统工艺流程

2.2 工艺描述

废水首先进入综合来水调节池,经增压泵增压后,添加NaOH和Na2CO3软化、混凝剂和助凝剂混凝后进入高密度澄清池沉淀,一部分污泥通过污泥回流泵回流,多余的污泥通过污泥排放泵打入板框式压滤机脱水外运。产水是利用安装在高密度澄清池中的浸没式微孔过滤器通过微滤产水泵抽吸实现的,产水加入盐酸、非氧化杀菌剂后进入微滤产水池,再经中压增压泵提升,加阻垢剂、还原剂后,进入中压浓盐水回收装置,产水进入回用水池。中压浓盐水经过增压泵再次加压后进入高压浓盐水回收装置,产水进入回用水池,最终高浓盐水进入煤场等。

3 主要单元技术说明

3.1 高密度澄清池

高密度澄清池是利用池中的泥渣与混凝剂以及原水中的杂质颗粒相互接触、吸附、沉淀,以达到泥水分离目的的净水构筑物;一般采用钢筋混凝土结构,小型水池采用钢板制成。在本项目中由于要除去水中硬度,以便后续浓缩系统可以在高回收率下工作,因此系统来水需投加NaOH和Na2CO3;高密度澄清池还起到对投加药剂提供反应区的特殊作用。

高密度澄清池由反应区和澄清区组成,反应区由混合反应区及推流反应区组成,澄清区由入口、斜管沉淀区及浓缩区组成。高密度澄清池具有以下特点:

(1) 设有外部污泥循环系统,污泥从污泥浓缩区提升至反应池进水管,再与原水混合;

(2) 通过加入双碱,使来水的硬度降低,可实现水软化;

(3) 凝聚-絮凝在2个反应区中进行,先通过搅拌的混合反应区,接着进入推流式反应区;

(4) 从低速反应区到斜管沉淀区矾花能保持完整,并且产生的矾花质均、密度高;

(5) 采用高效的斜管沉淀,高密度矾花在此得到很好地沉淀;

(6) 能有效地完成污泥浓缩,出水水质稳定,耐冲击负荷。

本系统设置高密度澄清池1座。为应对来水波动对系统的影响以及考虑系统回流,高密度澄清池单套设计最大处理量为120 m3/h,采用砼结构。高密度澄清池配套搅拌机、刮泥机各1台,螺杆泵3台(其中,1台为污泥回流泵,1台为排泥泵,1台作为备用)。

3.2 浸没式微滤系统

(1) 浸没式微滤膜组件。浸没式微滤膜组件包括固定在框架上的中空纤维膜、设在框架顶部和底部的透过液集水管以及框架底部的曝气管,几个或几十个膜组件通过集水管相连接形成一个膜箱。周期性反冲洗和平缓温和的空气擦洗可以减少膜面的浓差极化,此种运行方式可降低膜污染速率。

(2) 微滤膜池。微滤膜池1座,用于存放微滤膜,为钢砼结构,膜池内壁作防腐处理。本项目膜池与高密度澄清池合并为1个。

(3) 微滤膜装置。本装置设置3套微滤膜装置,单套出力为40 m3/h。微滤膜装置产水指标:浊度<1 NTU。

(4) 微滤膜装置配套设备。3台微滤产水泵,流量85 m3/h,扬程20 m;1台曝气风机,流量11 m3/min,风压0.75 MPa;1台反洗泵。

3.3 中压、高压浓盐水回收装置

中压浓盐水回收装置和后续的高压浓盐水回收装置是本系统的核心单元,拟采用高浓度盐水膜组合再浓缩SuperMCTM工艺,处理高含盐、高污染倾向来水。本单元通过中压浓盐水回收装置可设计实现来水减量的目标:再浓缩倍数为5倍(即回收率80%),中压浓盐水回收装置的浓水进入高压浓盐水回收装置,再行浓缩4倍(即回收率75%),最后实现系统总回收率95%的目标。实现上述浓缩过程的关键是使用特种分离浓缩膜元件,其可以承受的运行条件为:

(1) 膜片采用改性材质,可以承受更高的运行压力,最高可达6.9 MPa;

(2) 膜通道经过加宽后可以承受更高的进水COD,最高可达800×10-6(质量分数);

(3) 可以承受更高的含盐量,进水含盐量可达到(5 000~6 000)×10-6(质量分数,下同)。浓水侧含盐量最高可达50 000×10-6,这意味着最大回收率可达到90%以上。

3.3.1 中压浓盐水回收装置

本系统设计中压浓盐水回收装置主要技术参数如下:设计出力48 m3/h,回收率≥80%,系统脱盐率90%,浓水排放量 12 m3/h,最大进水压力4.1 MPa,膜型号GTR3- 8040F- 65,单支膜面积25 m2,膜通量设计范围10~20 L/(m2·h),膜通量(实际设计量)15.36 L/(m2·h),单套膜元件数量125支,排列比15∶10,压力容器数量为25支。压力容器压力等级450 psi(1 psi=6.895 kPa,下同),设计运行温度20~30 ℃,预计膜寿命>3年。

3.3.2 高压浓盐水回收装置

通过中压浓盐水回收装置后,仍有12 m3/h的浓水需进一步浓缩处理,这部分浓水经过前级浓缩后含盐量(10 000~12 000)×10-6、CODCr为200~250 mg/L,完全可满足高压浓盐水回收装置的进水要求。

本系统设计高压浓盐水回收装置1套,装置主要技术参数:设计出力9 m3/h,回收率≥75%,脱盐率92%,最终浓水排放量3 m3/h,最大进水压力6.9 MPa,膜型号GTR4- 8040F- 80,单支膜面积19.4 m2,膜通量设计范围8~15 L/(m2·h),单套膜元件数量为50支。膜通量(实际设计量)9.27 L/(m2·h),排列比6∶4,压力容器数量为10支,设计运行温度20~30 ℃,压力容器压力等级800 psi,预计膜寿命>3年。

3.4 浓差极化控制单元

在高含盐的进水条件下,尤其是高压浓盐水回收装置,浓水侧电导率高达50 000 μS/cm。为了防止膜系统出现浓差极化现象,需在膜浓缩回收装置设置浓差极化控制措施,以避免浓差极化对膜的破坏。

4 运行数据分析

4.1 进水水质对比

进水水质对比见表2。

表2 进水水质对比

从进水数据对比可看出,电导率、总硬度等实测数据比投标文件和技术协议要高很多。

4.2 设计要求对比

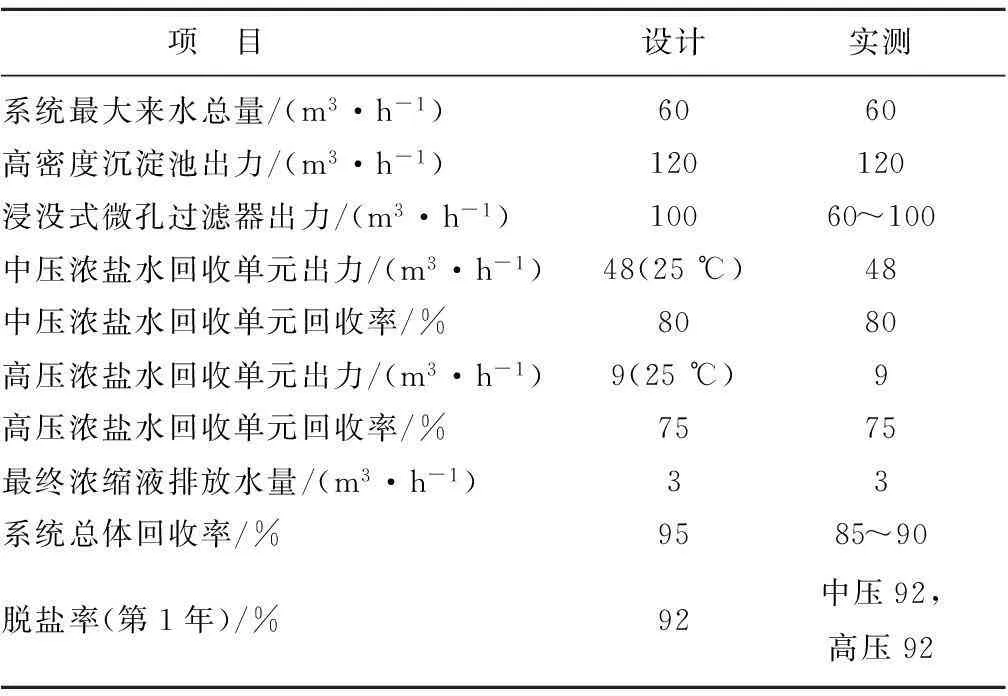

设计要求对比见表3。

表3 设计要求对比

4.3 药品配置浓度

混凝剂:聚合氯化氯(PAC),配制浓度10%(质量分数,下同);

助凝剂:聚丙烯酰胺(PAM),配制浓度0.1%;

氢氧化钠:配制浓度30%;

碳酸钠:配制浓度10%;

盐酸:配制浓度30%;

阻垢剂:GT- 004,配制浓度10%;

还原剂:亚硫酸氢钠,配制浓度10%;

杀菌剂:GT- 883,配制浓度10%。

4.4 运行成本

吨水药剂费用和运行成本分别见表4和表5。

表4 吨水药剂费用

表5 吨水运行成本

由表4和表5可以看出,吨水总运行成本仅6.36元,为企业创造了良好的经济效益。

5 存在的主要问题及采取的措施

(1) 由于本系统是浓盐水,为防止设备腐蚀,采用了塑料材质的保安滤器,结果漏点较多。现在已更换为钢衬塑的保安滤器。

(2) 高压浓缩装置增压泵为离心泵,由于泵流量太小,导致吸程不够。现已更换为自吸泵。

(3) 原浸没式微孔过滤器产水和反洗共用1台泵,由于是地下水池,切换时管道中存气,导致浸没式微孔过滤器反洗不彻底。现将产水泵和反洗泵分开设置,分别单独运行。

(4) 碳酸钠配药位置偏高,且溶药箱较小,配药比较费力。现已改为半地下大的溶药箱,配药问题得以解决。

6 结语

金山化工公司废水零排放项目经过1年多的运行,系统运行基本趋于稳定,虽然在运行中出现过几个小问题,但是经过改造后都已消除,各项指标基本符合设计要求。

原设计进水电导率为3 000 μS/cm,实际运行已高达9 000~14 000 μS/cm,但最终浓排水量仍可维持在3 m3/h左右。

在冬季温度较低的情况下,设备出力仍可满足生产需要,为了实现用电成本的降低,可以只在夜间运行。

中、高压反渗透系统的产水脱盐率达到90%以上,完全可回用于生产。吨水总运行成本只有6.36元,为企业创造了良好的经济效益。

最后的浓盐水电导率达到90 000 μS/cm以上,可用于拌煤和煤场喷洒,真正实现了企业的零排放,创造了良好的社会效益。

2015- 03- 19)