660MW汽轮机润滑油系统存在问题分析及改造对策

2016-05-06秦海龙

秦海龙

摘 要:该文分析了某电厂660MW汽轮机润滑油系统存在的问题,通过对同类型机组发生断油烧瓦的事故分析论证,制定了润滑油系统的改造方案并进行了改造,从而有效地防止了汽轮机断油烧瓦的恶性事故的发生。

关键词:660MW汽轮机;润滑油系统;问题;分析;改造

DOI:10.16640/j.cnki.37-1222/t.2016.09.041

1 前言

某电厂扩建工程1号机组为1×660MW超临界发电机组,汽轮机是由哈尔滨汽轮机厂(以下简称哈汽)生产,其型号为CLN660-24.2/566/566,整体工程是由东北电力设计院设计,与大唐金竹山电厂3号机组、大唐调兵山电厂2号机组为哈汽生产的同类型机组,上述两台机组先后于2010年7月12日和26日因为润滑油系统故障发生汽轮机断油烧瓦事故。这两起事件暴露出哈汽生产的该类型机组汽轮机润滑油系统存在着安全隐患,本文详细地分析了該类型汽轮机润滑油系统存在的安全隐患,制定了可靠的改造对策,有效的防止了汽轮机断油烧瓦事故发生。

2 润滑油系统简介及存在的问题

2.1 润滑油系统简介

2.1.1 润滑油机械系统简介

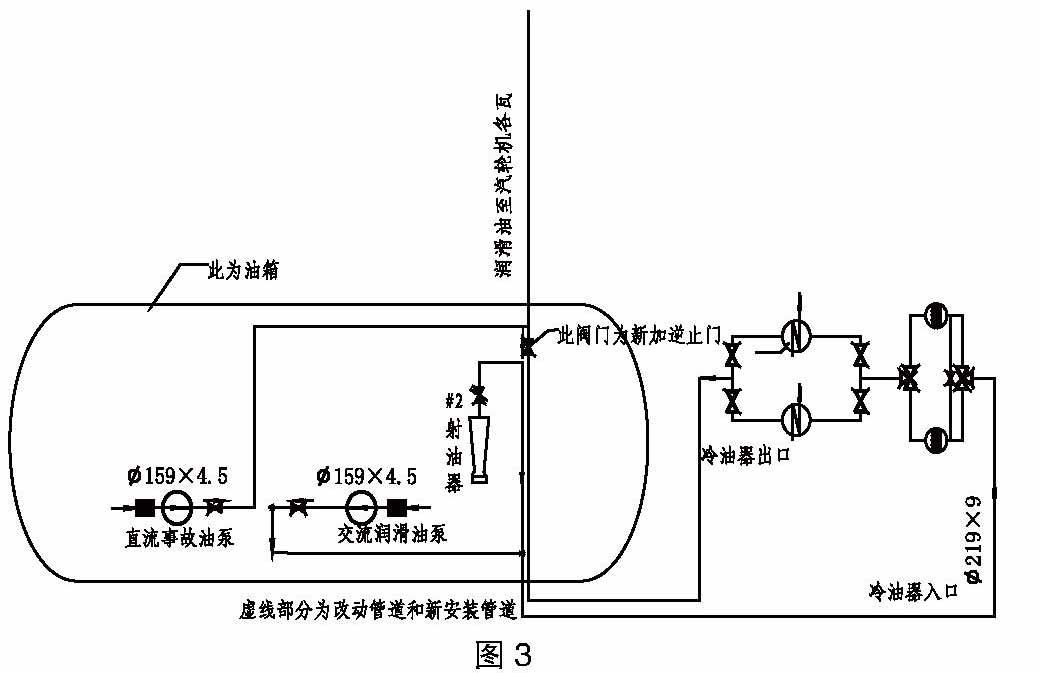

润滑油机械系统简图如图1所示,分别设计有主油泵、交流润滑油泵、直流润滑油泵、滑油器、滤网、冷油器、射油器等设备。原润滑油系统设计为,直流事故油泵、交流润滑油泵、二级注油器油管路,都是通过冷油器、滑油过滤器后向系统供油。机组正常运行时,由二级注油器对系统供油,当润滑油压低于0.08MPa时,交流润滑油泵联动;当润滑油压低于0.07MPa时,直流油泵联动;当润滑油压低于0.06MPa时,汽轮机跳闸停机。

2.1.2 润滑油热工保护系统简介

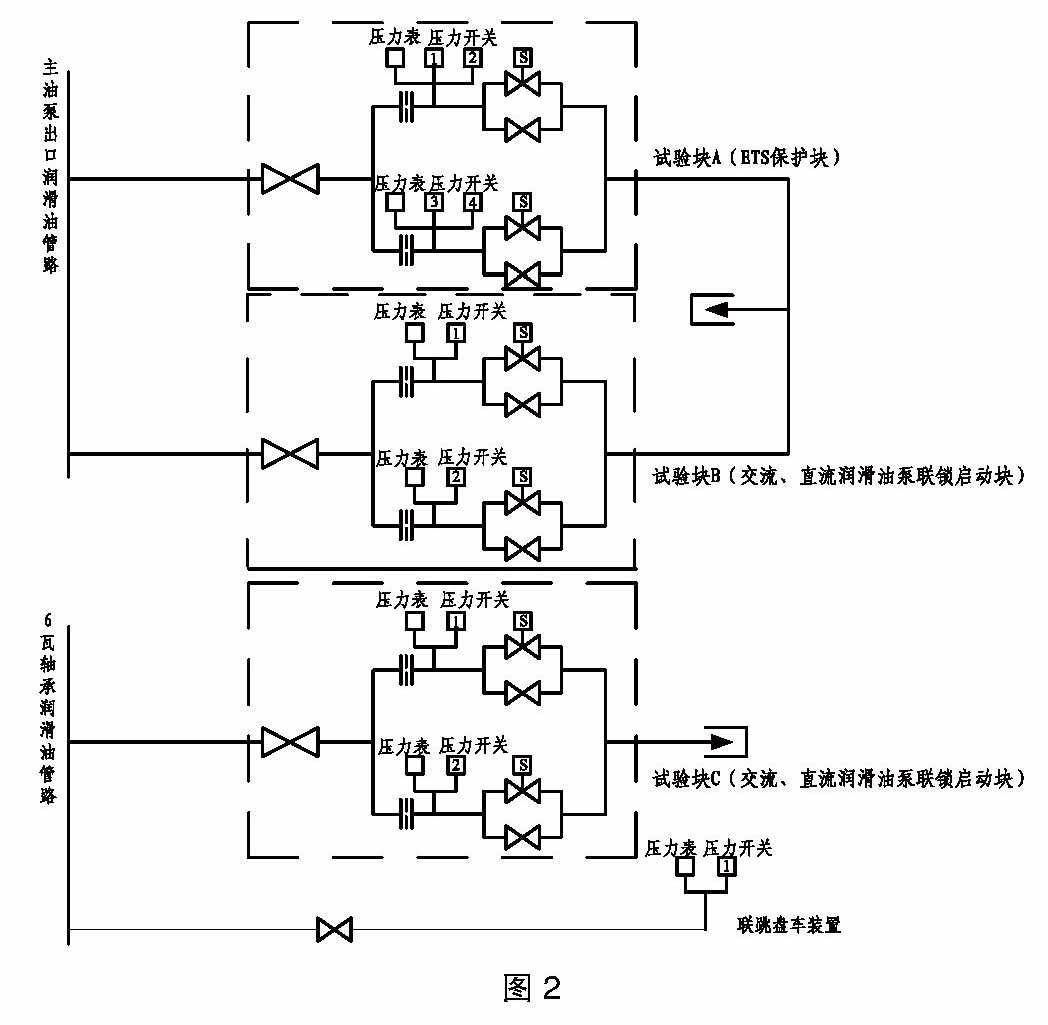

润滑油热工保护系统简图如图2所示,共由4套装置构成,其中试验块A和试验块B均从前箱主油泵出口处取样,试验块C和联跳盘车压力开关从6瓦润滑油母管处取样;试验块A中压力开关1-4用于汽轮机跳闸,逻辑为四取二,定值为0.06MPa;试验块B中压力开关1和试验块C中压力开关1用于联锁交流润滑油泵、高压备用密封油泵,逻辑为“或”,定值为0.08MPa;试验块B中压力开关2和试验块C中压力开关2用于联锁直流润滑油泵,逻辑为“或”,定值为0.07MPa;联跳盘车装置压力开关定值为0.03MPa。

2.2 润滑油系统存在的问题分析

(1)在运行中如果冷油器发生漏泄,可能发生系统断油或系统油压降低,导致断油烧瓦;

(2)系统中有二个润滑油切换阀,任何一个切换阀出现故障,都可能发生系统断油或系统油压降低,导致断油烧瓦;

(3)在机组运行中冷油器、滑油过滤器,都需要进行清扫,在系统切换和清扫时,可能发生系统断油或系统油压降低,导致断油烧瓦;

(4)在系统运行时,如果交流润滑油泵、二级注油器出口逆止门发生故障,也可能发生系统断油或系统油压降低,导致断油烧瓦。

通过上述分析可以得出结论,当发生上述故障时,润滑油压低保护联锁直流润滑油泵启动,也不能够保持汽轮机正常供油,势必发生汽轮机断油烧瓦事故。

3 润滑油系统改造方案

3.1 润滑油系统机械部分改造方案如下

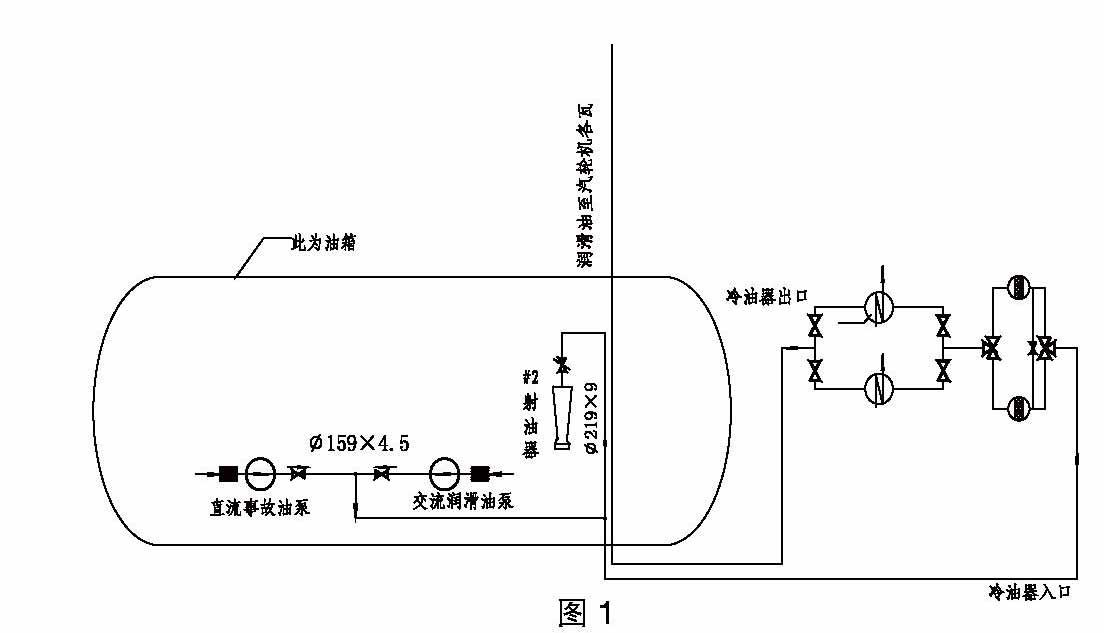

(1)将交、直流润滑油泵出口管路,在距离出口逆止门后最近处断开、三通取消,将直流润滑油泵出口管道直接连接至润滑油供油母管上,改造后当直流油泵联动后,将直接对润滑油系统出口母管供油,出口管道油不再经过滑油系统润滑油过滤器、冷油器,保证机组安全停机。

(2)将交流润滑油泵出口管道连接至原润滑油母管上,使交流润滑油泵出口油经过滑油过滤器、冷油器后再向润滑油母管供油。

(3)在直流润滑油泵出口管道与润滑油母管碰口处的润滑油母管最近处,加装管道逆止阀,当加装的管道逆止阀前的润滑母管路设备出现漏泄时,直流润滑油泵启动后润滑油不至于从漏泄处漏出,保证系统维持正常供油。详细见图3。

(4)将直流泵叶轮车削,使出口压力比设计值低0.07—0.1 MPa,这也就是系统改造后因为直流润滑泵供油不再经过冷油器等设备减少的油阻值,避免直流油泵运行后系统出现超压现象。

在润滑油系统完成上述改造后,当出现润滑油压降低直流油泵启动后,如果汽轮机没有跳闸,因为直流油泵供油没有经过冷油器,势必会造成润滑油温度很快升高,使汽轮机轴瓦因温度迅速升高损坏。所以润滑油系统在直流油泵启动后必须立即停机,因此应对润滑油系统热工保护部分进行改造。

3.2 对润滑油热工保护系统和定值改造方案如下

(1)润滑油压低保护跳闸逻辑及定值修改:试验块A中四个压力开关定值0.06 MPa保持不变,润滑油压低跳闸逻辑四取二保持不变。

(2)直流润滑油泵联锁逻辑及定值修改:将试验块B中压力开关2和试验块C中压力开关2联锁直流润滑油泵启动的逻辑“或”关系取消,改由试验块1中四个压力开关做四取二逻辑在跳闸汽轮机同时联锁启动直流油泵,直流油泵联锁保护定值修改为0.06 MPa。即实现在直流润滑油泵联锁启动同时汽轮机跳闸,避免直流油泵启动后造成轴瓦温度升高事件,实现安全停机。

(3)交流油泵、高压备用密封油泵联锁逻辑及定值修改:将交流油泵、高压备用密封油泵联锁逻辑修改为,试验块B中压力开关1或2、试验块C中压力开关1或2任意动作联锁交流油泵、高压备用密封油泵启动,即“或”逻辑;交流油泵、高压备用密封油泵联锁定值修改为0.07MPa,即将试验块B中压力开关2、试验块C中压力开关2定值修改为0.07MPa。

(4)联跳盘车回路和定值保持不变。

4 改造后的效果

润滑油系统改造工作于2010年10月份完成,各项设备试运合格,均达到改造的预期效果,并顺利通过了各项事故模拟试验,机组运行至今稳定。通过对机组润滑油压系统的改造,完全消除了原润滑油系统中存在的安全隐患,避免了汽轮机断油烧瓦事故发生,提高了机组安全可靠性。