基于水平圆管外加装排液板降膜流动的数值模拟

2016-05-06李慧君

李慧君, 王 炯

(华北电力大学 能源动力与机械工程学院,河北保定 071003)

基于水平圆管外加装排液板降膜流动的数值模拟

李慧君,王炯

(华北电力大学 能源动力与机械工程学院,河北保定 071003)

摘要:为了研究排液板对水平圆管外降膜流动与传热的影响,建立了水平圆管底部加装排液板的物理模型,采用流体体积函数(VOF)模型对其管外降膜流动进行了数值模拟,并将数值模拟结果与文献中的实验数据进行了对比.结果表明:加装排液板的水平圆管的平均液膜厚度比未加装排液板的水平圆管薄,管壁局部Nu大,排液板起到加速排液及减薄液膜的作用,有利于强化传热;排液板高度越大,管外同一周向角位置处的液膜厚度越薄,管壁局部Nu越大;排液板厚度较小或者较大都不能有效发挥加速排液的作用.

关键词:降膜流动; 传热; 排液板; 液膜厚度; 数值模拟

水平管外降膜流动传热因具有传热系数大、传热温差小、流量小等优点,广泛用于海水淡化、大型制冷、石油蒸馏和化工冶炼等领域,且在节能环保方面具有重大意义,引起了国内外许多研究者的普遍关注.Solan等[1]对加热管上的降膜流动和传热特性进行了理论分析,指出液膜内速度分布呈抛物线形,温度分布为三次方分布.液膜流动在层流状态下,Tong等[2]采用数值模拟方法研究了液体表面张力和管壁黏滞力对水平圆管外降膜流动的影响.在低热流密度下,液膜与管壁的换热是以导热方式为主的对流换热,液膜内热阻是影响换热的主要因素[3].水平管降膜蒸发器高效运行的条件之一是管外液膜越薄越好,同时不能出现“干斑”或者烧毁现象[4].换热管顶部传热系数最大,随着周向距离增大,传热边界层逐渐加厚,热阻增大,传热系数减小;在换热管最底部,由于液体的撕裂滴落,传热系数有所增大[5].Hao等[6]采用位移测微计对水平管外周向角范围为15°~165°的液膜厚度进行了测量.水平圆管外降膜流动的液膜厚度最小值位于周向角范围为95°~120°时[7].

近年来,许多研究者对水平圆管外降膜流动传热进行了大量的数值模拟研究.Sun等[8]对圆管外液膜分布情况进行了数值模拟,发现液膜厚度随喷淋密度和周向角的变化而变化.Ouldhadda等[9]考察了非牛顿流体在水平圆管外降膜流动时传热特性随喷淋密度、入口温度和管径的变化.在冷态情况下,王小飞等[10]考察了液体的初始速度和管间距对水平管降膜蒸发器管外流体流动的影响.罗林聪等[11]对光滑圆管、滴形管和蛋形管3种管型的水平降膜流动进行了数值模拟,分析了管型和喷淋密度对液膜厚度及传热特性的影响.邱庆刚等[12]研究了水平圆管降膜流动的管束布置方式、管间距和管径等参数对液膜厚度的影响.

目前,大多数文献中都是以水平圆管为研究对象的,少数涉及到异形管.但是针对水平圆管外加装排液板的降膜流动研究鲜有报道.诸多研究者在研究强化水平圆管外膜状凝结换热时采用了排液板技术,结果表明加装排液板能加快管外凝结液的排泄,同时能有效减薄管外壁面凝结液膜厚度,强化了凝结换热[13].因此,可以在水平圆管外降膜流动中采用排液板技术,使其传热系数增大.为了研究排液板对水平圆管外降膜流动和传热的影响,笔者开展了水平圆管外加装排液板的二维数值模拟,并与未加装排液板的水平圆管(以下简称水平圆管)进行了对比分析,着重研究排液板几何参数对水平圆管外液膜厚度分布及传热特性的影响,以期对排液板应用于水平圆管外降膜流动和传热提供一定的参考.

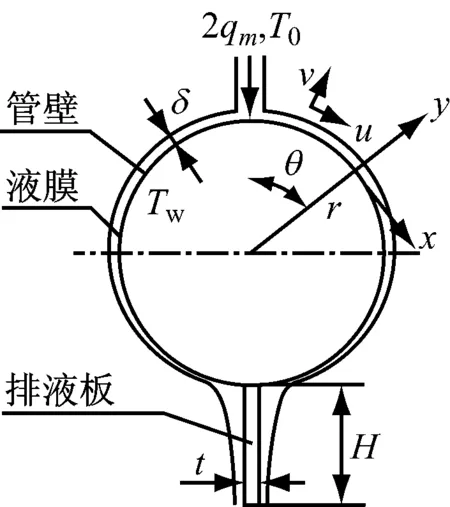

1物理模型

以直径19 mm的水平圆管为研究对象,水平圆管外加装排液板降膜流动的物理模型如图1所示,其中贴体坐标系x为沿管壁面切线方向,y为沿管壁外法线方向,分速度分别用u、v表示,t和H分别为排液板的厚度和高度,θ为周向角,δ为液膜厚度.温度为T0的液体以2qm的质量流量喷淋到管子顶部,形成的液膜在重力、表面张力和壁面附着力等的共同作用下,沿管壁面向下流动,通过排液板排出去.壁面维持恒定壁温Tw,其热量通过液膜传递到汽液分界面.

图1 水平圆管外加装排液板降膜流动的物理模型

为简化模型,进行如下假设:(1)工质的物性参数保持不变;(2)液膜流动为稳定的层流;(3)液膜厚度相对换热管管径而言是小量;(4)流体不可压缩;(5)液体入口温度等于饱和蒸汽温度;(6)忽略流体相变传热、传质,仅考虑从管壁到汽液分界面的传热;(7)排液板只起排液作用,不考虑其传热.

2数值计算

2.1无量纲数

水平圆管外降膜流动,其雷诺数定义[11]为:

(1)

式中:qm为单位管长上单侧流体的质量流量,kg/(m·s);μ为流体的黏性系数,kg/(m·s).

取计算区域内液体流动Re为2 469~5 146,可认为是层流流动[9].

定义如下无量纲参数[11]:

(2)

(3)

(4)

式中:T和T0分别为液膜内温度和流体入口温度,K;ν为流体运动黏度,m2/s;λ为导热系数,W/(m·K);h为局部传热系数,W/(m2·K);g为重力加速度,m/s2;Θ为无量纲温度;ζ为无量纲长度;Nu为管壁局部努塞尔数.

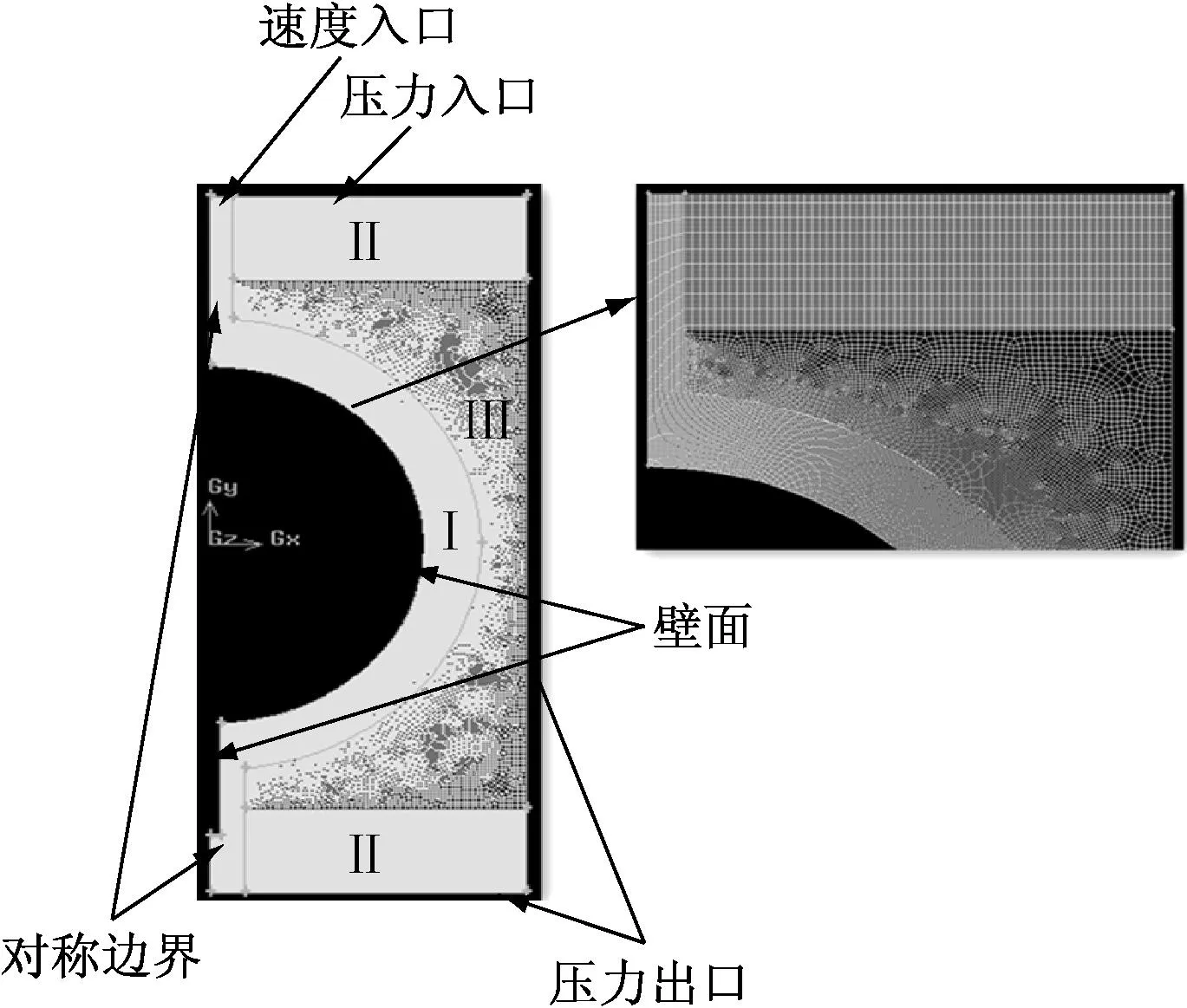

2.2网格划分及边界条件

由于流体体积函数(VOF)模型对计算区域网格精度的要求较高,本文中网格划分成3个区域,如图2所示,流体入口、管壁及排液板附近处为区域Ⅰ,计算区域上部和底部为区域Ⅱ,计算区域右侧为区域Ⅲ.顶部有2类边界条件:(1)宽度为1 mm的速度入口边界条件;(2)其余为壁面边界条件.底部及右侧为压力出口边界条件,管壁及排液板为壁面边界条件,管壁为无滑移壁面,设定管壁与液相水的壁面接触角为20°[14].

图2 网格示意图

2.3网格无关性验证与模型验证

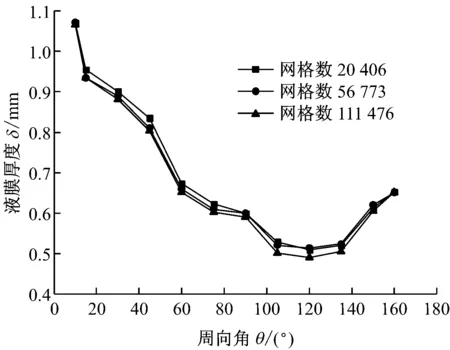

由于Fluent是基于有限体积法计算的,网格的疏密程度对计算结果至关重要.为了得到网格数无关性解,对模型进行相应的验证(见图3).以水平圆管为例,qm=0.29 kg/(m·s)时,采用的网格数分别为20 406、56 773和111 476.结果显示不同网格数的液膜厚度相对变化很小,最大相对误差小于2.0%,表明计算结果与网格数无关.综合考虑计算精度和计算时间后,择优选取网格数为56 773的网格划分方案,加装排液板的水平圆管也采用此方案进行网格划分.

图3 网格无关性验证

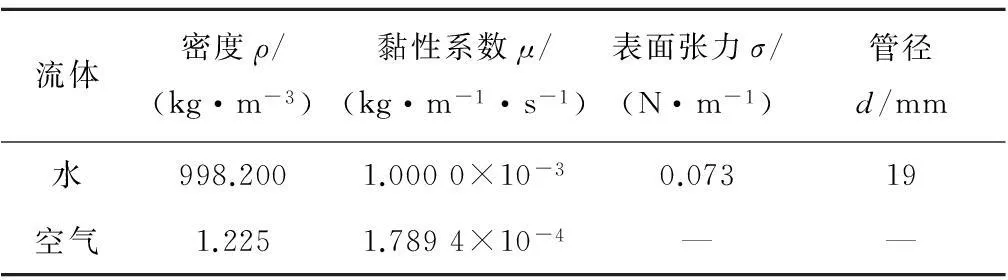

为了验证所用数值模拟方法的正确性,采用与文献[12]相同的管径和流体物性进行模拟,其模拟参数见表1.将模拟结果与文献[12]中的实验结果进行比较,如图4所示.由图4可知,模拟结果与实验结果最大相对误差小于20%.模拟结果与文献中实验结果存在误差可能与模拟的假设条件有关,但整体趋势与实验结果是一致的,即呈抛物线形分布,液膜沿管壁圆周方向先减薄后增厚,这表明本模型基本正确.

表1 模拟参数

图4 本模型与文献[12]中液膜厚度的比较

2.4模拟算例结果分析

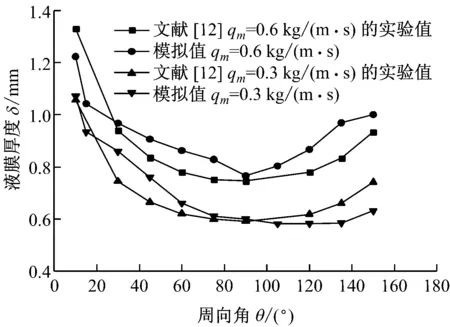

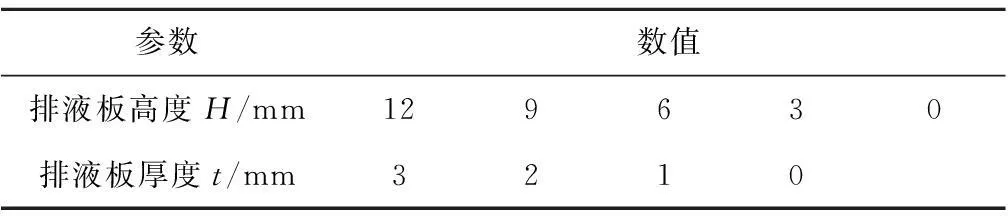

取T0=333.16 K的饱和水为流动工质,壁温Tw=335.16 K,并设定外部空间充满此温度下的静止饱和蒸汽.在整个传热过程中流体为常物性,其参数如表2所示.选取的排液板几何参数如表3所示,其中t=0或H=0表示未加装排液板的水平圆管.

表2 流体物性参数

表3 排液板几何参数

选取表3中的参数进行模拟,选定液相体积分数为0.5处的界面为汽液分界面,精确读取了管壁周向不同位置处的液膜厚度,通过数值计算获得管壁局部Nu及无量纲温度Θ分布.

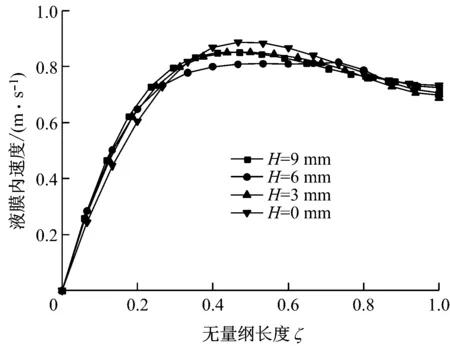

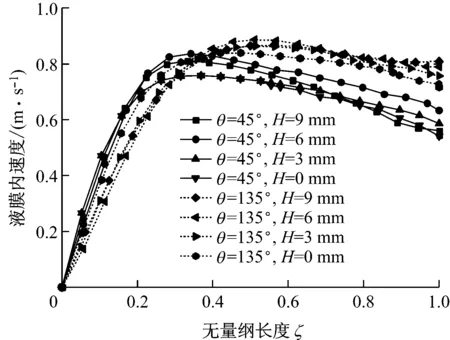

在降膜流动和传热中,壁面处的速度梯度及液膜内流体流动的快慢直接影响液膜内的对流换热.周向角θ为45°、90°和135°位置处管壁外液膜内的速度分布如图5所示.由图5可以看出,液膜内的速度分布呈抛物线形,壁面处液膜内速度最小,壁面外液膜内速度迅速增大,至液膜内中间某处达到最大值,随后缓慢减小.其主要原因是在流动边界层内速度由0迅速增大到主流速度,随后主流速度受到汽侧静止蒸汽的剪切作用,使液膜内速度减小.θ=90°时加装排液板的水平圆管壁面处的速度梯度大于水平圆管,壁面处的流动加强,能起到强化传热的作用,其最大液膜内速度略小于水平圆管,使液膜厚度稍有增大.但θ为45°和135°时,加装排液板的水平圆管壁面处的速度梯度略小于水平圆管,最大液膜内速度均大于水平圆管.液膜内速度增大,表明排液板对液膜有加速排液的作用,可以使液膜减薄.

(a) θ=90°

(b) θ=45°和θ=135°

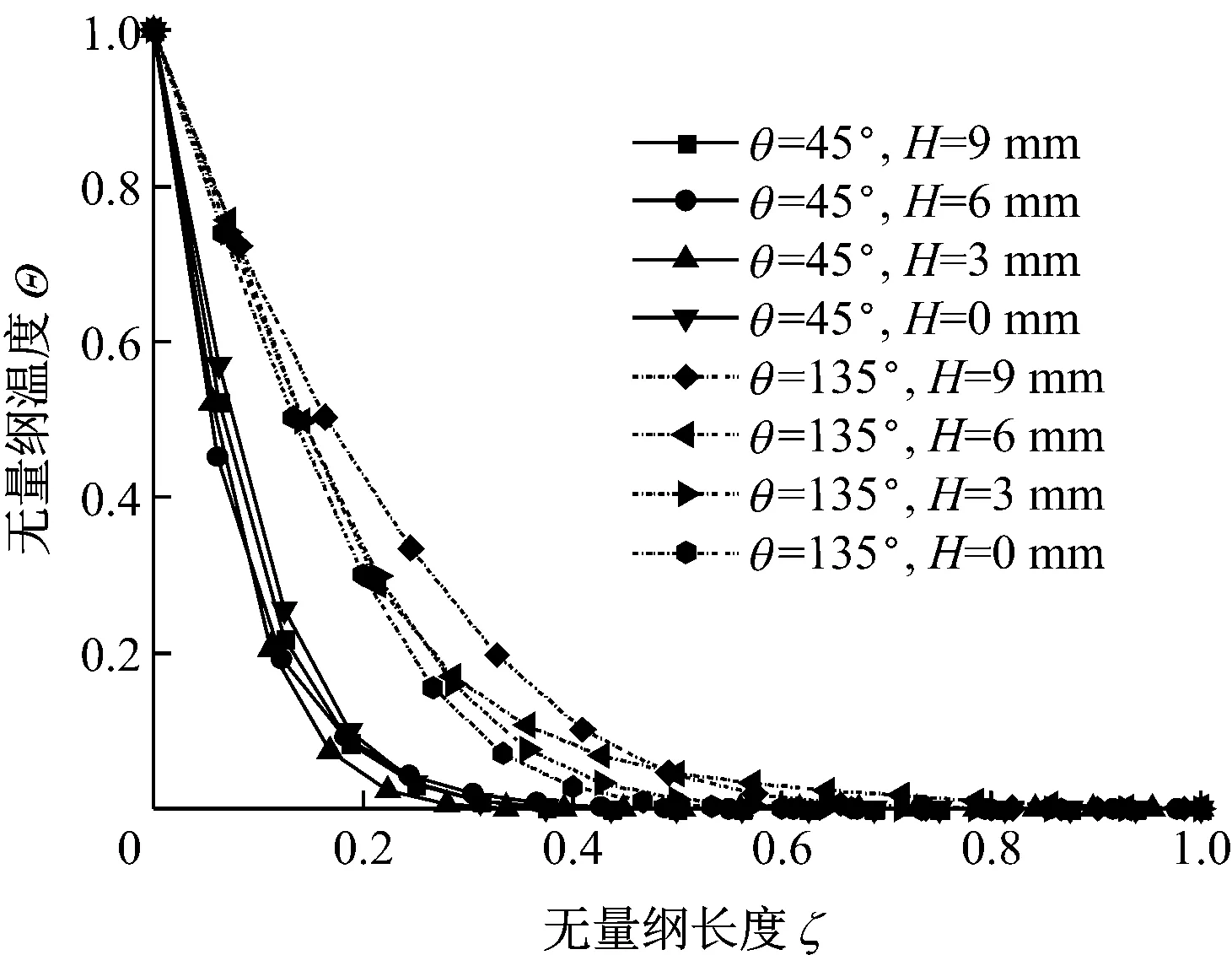

在H一定的情况下,Θ随着θ的增大而升高,壁面处的温度梯度随之减小,如图6所示.其主要原因是随着θ的增大,下落流体对管壁的冲击影响减弱,对液膜的扰动逐渐减弱,这意味着热边界层厚度和液膜内热阻随θ的增大而增大.ζ=1时,即汽液分界面处,Θ为0,因为汽液分界面处的温度与汽侧温度相等.在θ一定时,加装排液板的水平圆管的Θ比水平圆管低,且其壁面处温度梯度比水平圆管大,表明加装排液板的水平圆管的热边界层厚度小于水平圆管,液膜内热阻也相应减小,这对强化传热是有利的.

图6 无量纲温度Θ随周向角θ的变化

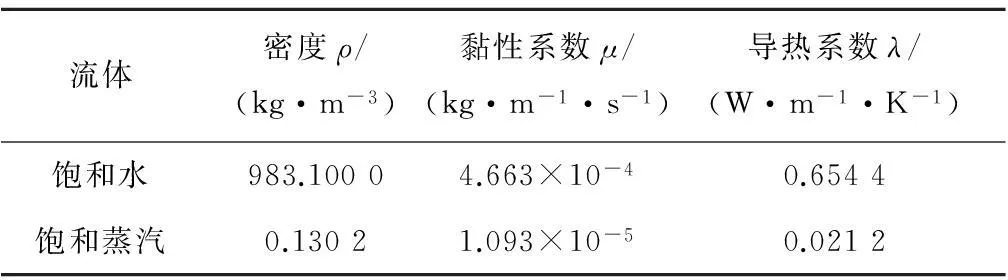

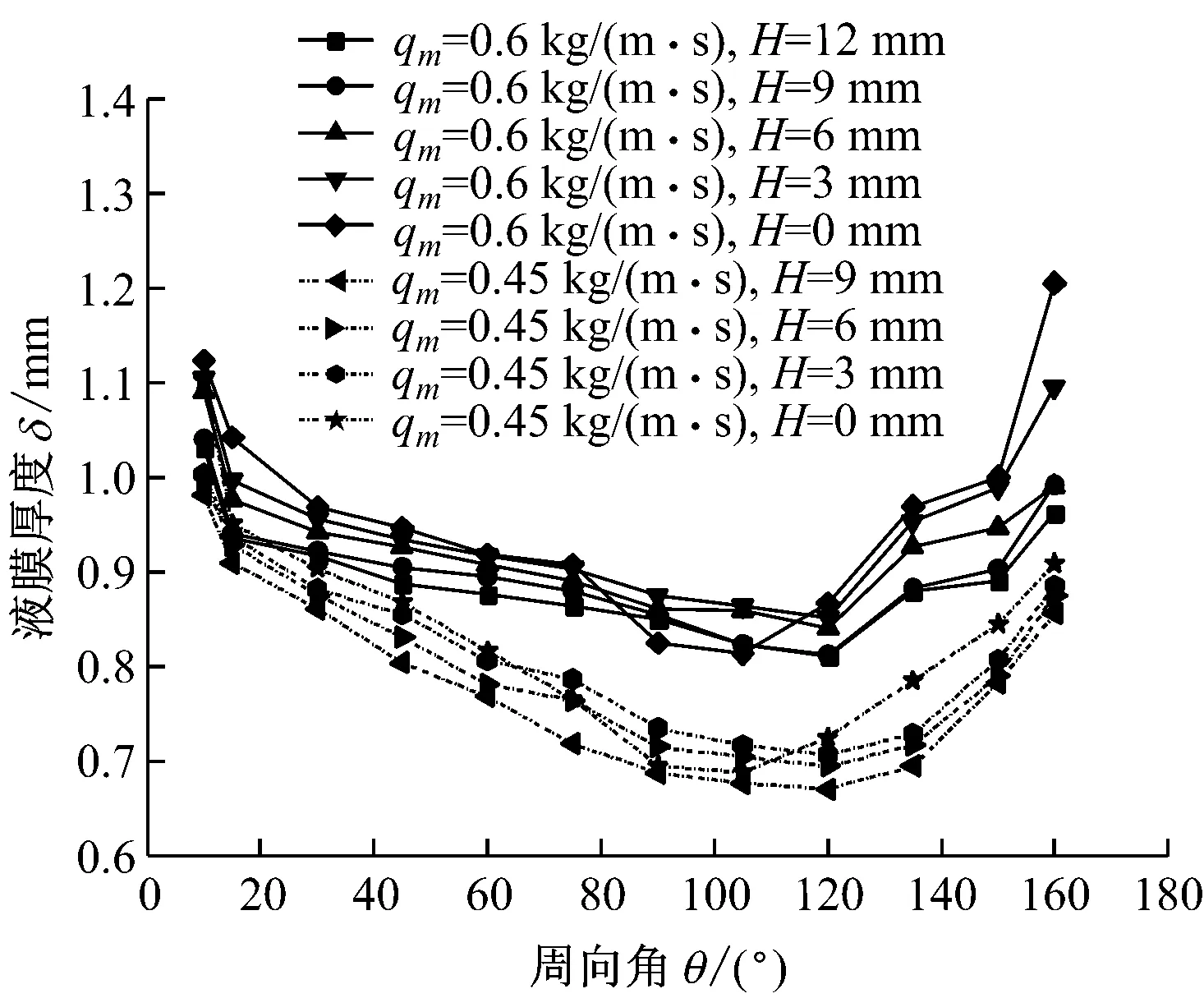

对于充分发展的层流降膜流动,液膜厚度对传热有十分重要的影响,液膜越厚,液膜内热阻就越大,使得通过液膜的传热减弱.排液板高度H对管外壁面液膜厚度的影响如图7所示.θ在10°~75°和120°~160° 2个区域内,加装排液板的水平圆管液膜厚度比水平圆管要薄,加装排液板的水平圆管液膜最薄处发生在θ=120°附近;θ在75°~120°内,其液膜厚度比水平圆管厚,但在管外全部θ范围内其平均液膜厚度比水平圆管要薄.排液板高度H=9 mm的平均液膜厚度较水平圆管分别减小了约5.8%(qm=0.6 kg/(m·s)时)和6.2%(qm=0.45 kg/(m·s)时),这是因为排液板对流体的流动起到加速作用,使得管顶及底部区液膜内速度增大(见图5(b)),其液膜厚度相应减薄,薄液膜区相对增大,有利于强化传热.同时,加装排液板的水平圆管薄液膜区液膜变化趋势较水平圆管平缓,可以减小“干斑”或烧毁[4]的可能性,对设备的安全运行也是有利的.

图7 排液板高度对液膜厚度的影响

随着排液板高度H的增大,水平圆管外同一θ位置处液膜厚度不断减小,排液板高度9 mm与12 mm的液膜厚度较为接近,增大排液板高度虽可减薄液膜厚度,但在实际应用中,增大了纵向管间距,减小了有限空间内的管排数及换热面积,因此排液板高度不宜过大.排液板高度为9 mm较为合适,这与文献[15]的研究结果相符,即排液板高度为2~4倍的毛细管常数对于排液来说是足够的.随着质量流量的增大,同一θ位置处液膜厚度增大,这主要是由于质量流量增大,下落到水平圆管外的液体增多,管外的液体没有及时排出.

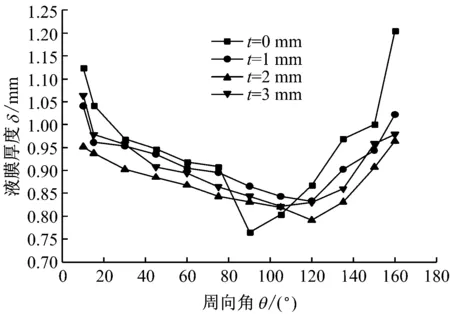

取H=9 mm,排液板厚度t分别为0 mm、1 mm、2 mm及3 mm的排液板进行模拟,排液板厚度对液膜厚度的影响如图8所示.由图8可以看出,加装排液板的水平圆管液膜厚度比水平圆管薄,表明排液板起到减薄液膜的作用,强化了传热过程.t=2 mm的整体液膜厚度最薄,t=1 mm的液膜厚度次之,t=3 mm的液膜厚度仅小于水平圆管,表明排液板厚度较小,没有完全发挥加速排液的作用;排液板厚度较大,对液膜的加速排泄也是不利的.

图8 排液板厚度对液膜厚度的影响

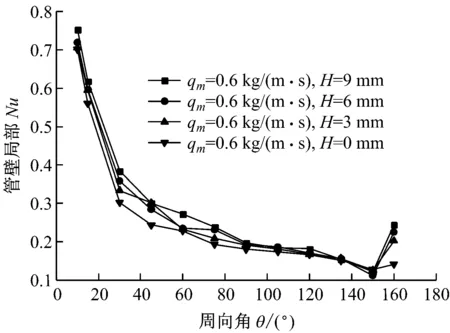

排液板高度对管壁局部Nu的影响如图9所示.由图9可以看出,各管顶部入口处的管壁局部Nu达到最大值.随着θ的增大,管壁局部Nu先迅速减小后缓慢减小,在接近水平圆管底部时有所增大.结合图5~图7,随着θ的增大,壁面处的温度梯度和速度梯度逐渐减小,Θ升高,热边界层厚度增大,导致换热也随之减弱.其原因主要是由于水平圆管顶部受到下落流体的冲击作用,使得换热加强,随着周向距离的增大,冲击影响逐渐减弱,换热也随之减弱[5];在接近水平圆管底部,由于管外两侧流体的汇集及撕裂滴落,扰动加剧,传热系数有所增大[5].但加装排液板的水平圆管底部的管壁局部Nu较水平圆管有明显增大的趋势,主要是由于排液板对流体的流动起到引流和加速的作用,使得换热明显增强.在排液板高度H=9 mm,θ=160°位置处,管壁局部Nu增大约58.9%.随着排液板高度H的增大,相同θ位置处的管壁局部Nu不断增大.H增大,相同θ位置处的液膜厚度减小,增大了局部传热系数.在最佳排液板高度H=9 mm时,加装排液板的水平圆管的管壁局部Nu比水平圆管平均增大约15.8%.

图9 排液板高度对管壁局部Nu的影响

3结论

(1) 随着周向角θ的增大,壁面处的温度梯度减小,无量纲温度Θ升高,热边界层厚度增大,使得换热减弱;但在接近水平圆管底部,由于管外两侧流体的汇集及撕裂滴落,扰动加剧,换热有所增强.θ一定时,加装排液板的水平圆管的Θ比水平圆管低,壁面处的温度梯度大,对强化传热是有利的.

(2)θ=90°时,加装排液板的水平圆管贴壁处的速度梯度大于水平圆管,强化了传热.θ为45°和135°时,加装排液板的水平圆管最大液膜内速度比水平圆管大,液膜流动较快,液膜较薄,传热得以强化.

(3) 加装排液板的水平圆管的平均液膜厚度比水平圆管薄,薄液膜区相对增大且液膜变化趋势较平缓,可增大降膜流动传热系数,减小“干斑”或烧毁的可能性,保证了降膜蒸发设备的安全运行.对于大多数实际情况,排液板高度H=9 mm是足够的,即为流体毛细管常数的2~4倍;排液板厚度t=2 mm时排液效果较好.

(4) 随着θ的增大,管壁局部Nu先减小,在水平圆管底部有所增大.同一θ位置处,加装排液板的水平圆管的管壁局部Nu比水平圆管大,并且在水平圆管底部增大较明显,主要是由于排液板对流体的流动起到引流和加速作用.

参考文献:

[1]SOLAN A,ZFATI A. Heat transfer in a laminar flow of a liquid film on a horizontal cylinder[C]//Proceedings 5th International Heat Transfer Conference. Tokyo, Japan:[s.n.], 1974: 90-93.

[2]TONG B C, WEN Y Y. Effects of uniform suction and surface tension on laminar filmwise condensation on a horizontal elliptical tube in a porous medium[J]. International Journal of Thermal Sciences, 2009,48: 2323-2330.

[3]CHRISTIANS M, THOME J R. Falling film evaporation on enhanced tubes, part 2: prediction methods and visualization[J]. International Journal of Refrigeration, 2012, 35(2): 313-324.

[4]WU Y, LI J, WANG N H,etal. Industrial experiments on desulfurization of flue gases by pulsed corona induced plasma chemical process[J]. Journal of Electrostatics, 2003, 57(3): 233-241.

[5]RIFERT V G, PODBEREZNY V I, NIKITIN J G,etal. Heat transfer in thin film-type evaporator with profile tubes[J]. Desalination, 1989, 74: 363-372.

[6]HAO H, BI Q C, MA H,etal. Distribution characteristics of falling film thickness around a horizontal tube[J]. Desalination, 2012, 285:393-398.

[7]ABRAHAM R, MANI A. Effect of flame spray coating on falling film evaporation for multi effect distillation system[J]. Desalination and Treatment, 2012(1):1-8.

[8]SUN F D, XU S L, GAO Y C. Numerical simulation of liquid falling film on horizontal circular tubes[J]. Frontiers of Chemical Science and Engineering, 2012,6(3): 322-328.

[9]OULDHADDA D, IDRISSI I A, ASBIK M. Heat transfer in non-Newtonian falling liquid film on a horizontal circular cylinder[J]. Heat and Mass Transfer, 2002, 38(7): 713-721.

[10]王小飞, 何茂刚, 张颖. 水平管降膜蒸发器管外液体流动数值模拟[J]. 工程热物理学报, 2008, 29(8): 1347-1350.

WANG Xiaofei, HE Maogang, ZHANG Ying. Numerical simulation of the liquid flowing outside the tube of the horizontal-tube falling film evaporator[J]. Journal of Engineering Thermophysics, 2008, 29(8): 1347-1350.

[11]罗林聪, 张冠敏, 田茂诚, 等. 异形管降膜传热与流动数值模拟研究[J]. 工程热物理学报, 2013, 34(4): 710-714.

LUO Lincong, ZHANG Guanmin, TIAN Maocheng,etal. Numerical simulation of liquid film flow on horizontal circular and shaped cylinders for falling film evaporation[J]. Journal of Engineering Thermophysics, 2013, 34(4): 710-714.

[12]邱庆刚, 陈金波. 水平管降膜蒸发器管外液膜的数值模拟[J]. 动力工程学报,2011, 31(5): 357-361, 374.

QIU Qinggang, CHEN Jinbo. Numerical simulation of film formation on horizontal-tube falling film evaporators[J]. Journal of Chinese Society of Power Engineering, 2011, 31(5): 357-361, 374.

[13]AL-BADRI A R, GEBAUER T, LEIPERTZ A,etal. Element by element prediction model of condensation heat transfer on a horizontal integral finned tube[J]. International Journal of Heat and Mass Transfer, 2013, 62: 463-472.

[14]LEI X L, LI H X. Numerical simulation of the behavior of falling films on horizontal plain tubes[J]. AIP Conference Proceedings, 2010, 1207(1): 998-1003.

[15]TRELA M, BUTRYMOWICZ D. Enhancement of condensate drainage from a horizontal integral-fin tube by means of a solid strip[J]. International Journal of Heat and Mass Transfer, 1999, 42(18): 3447-3459.

Numerical Simulation of Falling Film Flow on Horizontal Circular Tubes with Drainage Strips

LIHuijun,WANGJiong

(School of Energy, Power and Mechanical Engineering, North China Electric Power University, Baoding 071003, Hebei Province, China)

Abstract:To study the effects of drainage strip on falling film flow and heat transfer of horizontal circular tubes, a physical model was established for the circular tube added with a drainage strip on the bottom area, based on which numerical simulations were conducted to the falling film flow using volume of fluid (VOF) function, and subsequently the simulation results were compared with literature experimental data. Results show that the average thickness of liquid film on horizontal pipes with drainage strips is thinner than that without drainage strips, and the local Nu of tube wall is relatively large, indicating that the drainage strip can accelerate the liquid drainage and reduce the film thickness, and therefore is beneficial to the enhancement of heat transfer. The larger the strip height is, the thinner the liquid film and the larger the local Nu will be at the same circumferential angle of tube wall. A drainage strip with too small or too large width would have no obvious effect on the enhancement of liquid drainage.

Key words:falling film flow; heat transfer; drainage strip; film thickness; numerical simulation

收稿日期:2015-06-01

修订日期:2015-07-23

作者简介:李慧君(1964-),男,吉林省吉林人,教授,博士,研究方向为强化换热及数值计算、热力系统节能与检测诊断和低温余热利用.电话(Tel.):13513322982;E-mail:hj_li009@sina.com.

文章编号:1674-7607(2016)04-0265-06中图分类号:TK124

文献标志码:A学科分类号:470.30