3000/90- VPSA径向吸附塔制氧的节能效果分析

2016-05-05马克猛余仕良廖德春

马克猛,余仕良,廖德春

(云南云天化股份有限公司云峰分公司 云南宣威 655426)

3000/90- VPSA径向吸附塔制氧的节能效果分析

马克猛,余仕良,廖德春

(云南云天化股份有限公司云峰分公司云南宣威655426)

摘要介绍了变压吸附空气分离制氧的原理、动力设备参数、设计性能参数等。通过对径向吸附塔与轴向吸附塔制氧的运行参数对比分析,表明VPSA径向吸附塔制氧装置具有明显的节电优势,是一项投资小、建设周期短、见效快的节能改造项目。

关键词变压吸附制氧节能效果

Energy- Saving Effect Analysis of Oxygen Production with 3000/90- VPSA Radial Adsorption Tower

Ma Kemeng, Yu Siliang, Liao Dechun

(Yunfeng Branch of Yunnan Yuntianhua Co., Ltd.Yunnan Xuanwei655426)

AbstractAn introduction is given to the principle, parameters of power equipment, parameters of design performance, etc. of pressure swing adsorption air separation for oxygen production. By comparative analysis of oxygen production operating parameters of radial adsorption tower and axial adsorption tower, it is indicated that VPSA radial adsorption tower oxygen production unit has significant power- saving advantage, it is a small investment, short construction period and high efficiency energy- saving reformation project.

Keywordspressure swing adsorptionoxygen productionenergy- saving effect

变压吸附(PSA)制氧技术是20世纪70年代发展起来的一种空分制氧工艺。与传统的深冷空分制氧装置相比,PSA制氧装置具有投资少、能耗低、运行维护费用低、工艺条件温和(常温、低压)、工艺流程简单、自动化程度高、操作灵活性高、建设工期短和安全性好等优点,因此,得到了国内、外大型气体公司和研究机构的广泛关注,并纷纷投入巨大的人力和物力进行研发。自20世纪90年代国外开发成功高效锂基制氧吸附剂后,PSA空分制氧技术得到迅猛发展并得到广泛应用。目前,在很多用氧场合下,PSA空分制氧可替代深冷空分制氧,并且装置的经济性明显优于传统的深冷空分制氧装置。

1PSA空气分离制氧原理

空气中的主要组分是氮和氧,选择对氮和氧具有不同吸附选择性的吸附剂并设计适宜的工艺过程,可使氮和氧分离制得氧气。氮和氧都具有四极矩,但氮的四极矩比氧大得多,因此,氮气在分子筛上的吸附能力比氧气强。当空气在加压状态下通过装有吸附剂的吸附塔时,氮气被分子筛吸附,氧气因吸附量较少,在气相中得到富集并流出吸附塔,使氧气和氮气分离而获得氧气。当分子筛吸附氮气至接近饱和后,停止通空气并降低吸附塔的压力,分子筛吸附的氮气被解吸出来,分子筛得到再生。2台及2台以上的吸附塔轮流切换工作,便可连续生产出氧气。对于真空变压吸附(VPSA)制氧工艺,每个周期都必须完成吸附、顺向放压、真空解吸、清洗、均压、升压等步骤。

对于空气分离制氧的PSA装置,能耗指标是其主要技术指标。为了尽可能降低单位产氧的能耗和装置的运行费用,宜采用低压吸附、真空解吸的流程,并选用对氮气吸附容量大、氧氮分离系数高的专用制氧吸附剂。另外,为了尽可能降低装置的投资,应尽量选择简单可行的流程。PSA常压解吸制氧流程通常有四床、三床、两床等形式,其中:四床吸附流程的优点是氧气收率较高(达40%),缺点是吸附床较多、工艺流程复杂、技术要求高及可靠性较差;三床吸附流程的氧气收率一般在35%,工艺流程较复杂;两床吸附流程的氧气收率较低(仅30%),但流程较简单,工艺也不复杂,操作容易,可靠性高。从投资和运行费用上综合考虑,两床流程长期运行成本最低,是目前PSA空气分离制氧采用最多的流程。

目前,北京北大先锋科技有限公司成功开发了高效锂基型分子筛制氧吸附剂(PU- 8),经多年持续研发改进和生产实践,该制氧吸附剂的性能指标已达到国际领先水平,锂离子交换度达99.5%以上,产品质量稳定,是设计建设大型化VPSA制氧装置的可靠基础。在氧气纯度达90%(体积分数,下同)时,吨吸附剂产氧量可达92~95 m3(标态,折纯氧)。锂基吸附剂适应性极强,在有少量粉尘和硫化物的工况下,无需预处理仍可正常工作,并且其静态吸附容量可达22 mL/g(25 ℃,101.325 kPa),压碎强度≥10 N,含水质量分数≤1%。随着“低压比”(吸附绝压与抽真空绝压的比值)VPSA制氧工艺的开发,结合高效制氧吸附剂的使用、科学的工艺流程和设备选型,可进一步降低制氧能耗,目前该VPSA制氧综合技术达到国际先进水平。

23000/90- VPSA制氧装置动力设备及设计性能参数

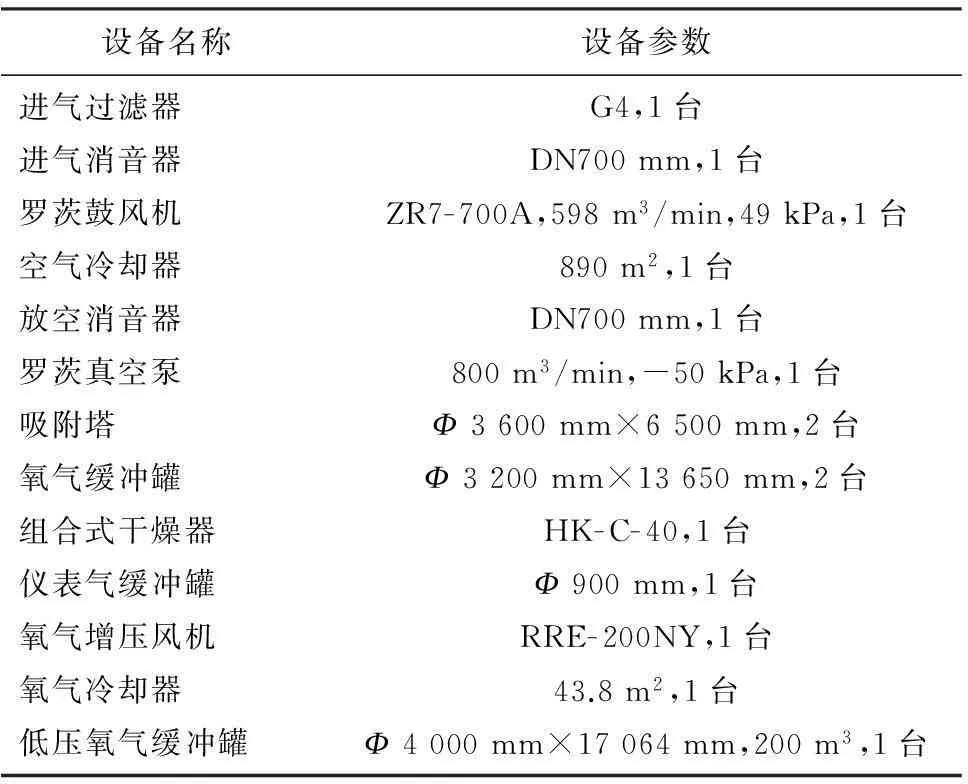

3000/90- VPSA制氧装置动力设备参数如表1所示。

3000/90- VPSA制氧装置设计性能参数:氧气产量3 000 m3/h(0 ℃,101.325 kPa),氧气纯度≥90%(可在70%~93%内任意调节),产品氧气出制氧系统压力10~15 kPa(表压),增压后产品氧气输出压力35~55 kPa(表压),启动时间15~30 min,1 m3(标态)纯氧电耗≤0.35 kW·h(按电源进线柜电度表有用功功率计量),1 m3(标态)纯氧压缩系统电耗≤0.03 kW·h,仪表空

表13000/90- VPSA制氧装置动力设备参数

设备名称设备参数进气过滤器G4,1台进气消音器DN700mm,1台罗茨鼓风机ZR7-700A,598m3/min,49kPa,1台空气冷却器890m2,1台放空消音器DN700mm,1台罗茨真空泵800m3/min,-50kPa,1台吸附塔Ф3600mm×6500mm,2台氧气缓冲罐Ф3200mm×13650mm,2台组合式干燥器HK-C-40,1台仪表气缓冲罐Ф900mm,1台氧气增压风机RRE-200NY,1台氧气冷却器43.8m2,1台低压氧气缓冲罐Ф4000mm×17064mm,200m3,1台

气耗量210 m3/h(标态),吸附剂使用寿命10年,切换蝶阀无故障运行时间16 000 h,易损件无故障开关次数>200万次,吸附塔使用寿命15年。

3VPSA径向吸附塔制氧的优点

3.1径向吸附塔结构及性能特点

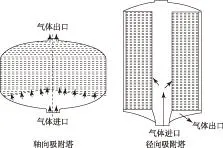

轴向和径向吸附塔结构示意见图1。

图1 轴向和径向吸附塔结构示意

空气从径向吸附塔底部进入,分散到内筒四周进入,然后从四周按径向方向通过吸附剂床层,实现脱水、脱CO/CO2、吸附N2。为节约管道材料、便于安装和检修,氧气出口设置在吸附塔底部,空气和氧气采用底进底出的方式,即在吸附塔与内筒的环隙中得到产品氧气,并通过氧气管道从吸附塔底部引出。

空气进入吸附塔时流量很大,而通过吸附剂床层的过程中因N2被吸附,气体体积流量减小,到获得产品氧气时,空气与O2体积比约为10∶1。径向吸附塔充分利用了外筒分布面积大、内筒分布面积小的优势,实现了空气流经吸附剂床层时在氮气吸附传质饱和区做活塞流式传动,有利于控制产品氧气纯度。

因外床层接触面积大,在吸附床层中空塔流速可实现≤0.2 m/s。因空气流速低,空气与吸附剂的接触时间长,吸附和解吸状态接近理论设计,有利于杂质组分的充分吸附;同时,降低了吸附塔内气体阻力降,轴向塔床层阻力为5~10 kPa,而径向塔床层阻力仅1~2 kPa,故径向塔的床层死空间所占比例较轴向塔低5%~10%,为装置的节能降耗提供了有力保障。此外,低气流流速可防止气流对吸附剂的冲刷磨损,也避免了气流出现偏离、沟流现象。因吸附剂床层的内、外筒为结构件固定,在气流流动方向杜绝了分子筛的相对移动,所以不会造成吸附剂跳动磨损。

径向吸附塔结构设计可实现更大的流通面积,是VPSA制氧装置向大型化发展的可靠基础。

3.2径向吸附塔较轴向吸附塔的优点

(1)节能效果显著

立式径向吸附塔为圆柱体格栅结构,与轴向吸附塔相比,床层薄、阻力小、空气流动压降小,在处理同等空气量条件下,降低了动力设备的排气压力。由计算和实践得出,采用径向吸附塔可使VPSA制氧装置能耗降低10%~15%,1 m3(标态)纯氧电耗≤0.35 kW·h(轴向吸附塔一般≥0.40 kW·h)。

(2)结构上的优势

径向吸附塔中的吸附剂与气流接触充分,便于氧气与氮气传质分离;气流方向有利于吸附和解析。在吸附阶段,随着气流从外向内流动,氮气逐步被吸附,气量逐渐减少,径向吸附塔的流动截面也正是从外向内逐步减少的,此种结构提高了分子筛的利用率和吸附剂床层的稳定性;气流方向与重力方向垂直,有效避免了分子筛的流化,延长了分子筛的使用寿命。但是,径向吸附塔造价高于轴向吸附塔。

(3)占地面积小

立式径向吸附塔采用圆柱体床层结构,充分利用空间位置,故占地面积小,在同等规模下节约了近40%的厂房用地和可观的土建费用。

(4)规模适应性宽

立式径向吸附塔不受空气量的限制,随着制氧规模的不断增大,进气量也大幅增加;当设备直径受到运输或制造技术限制时,可通过增加吸附塔高度来解决。

(5)制造难度低

在同等制氧规模下,径向吸附塔的质量比轴向吸附塔轻、加工难度低。径向吸附塔直径较小(Ф 3 600 mm),可在设备制造企业加工,便于质量控制和运输;轴向吸附塔直径大(Ф 5 800 mm),只能在用户现场加工,质量控制难度大。

4制氧装置性能考核测试情况

3000/90- VPSA制氧装置72 h性能考核检测结果见表2。

表23000/90- VPSA制氧装置72 h性能考核检测结果

项 目考核值实际值产品氧气产量/(m3·h-1,标态)≥30003078产品氧气纯度/%≥9090.61m3纯氧电耗/(kW·h)≤0.380.35噪音/dB≤85

该制氧装置性能考核主要内容是罗茨鼓风机和罗茨真空泵(高压设备)的电耗、氧气的产量和纯度。考核期间,共生产氧气221 630 m3(标态),按纯度90.6%折纯氧气量为200 796 m3(标态);罗茨鼓风机及罗茨真空泵耗电70 200 kW·h,1 m3(标态)纯氧电耗实际值为0.35 kW·h,与设计值相比降低了0.03 kW·h,主要是由于采用了径向吸附塔,其氧气收率高、床层阻力低,故电耗较低。考核结果表明,该制氧装置的设备、工艺选择和工程建设能满足生产要求,产品质量、原材料及公用工程消耗、环保指标达到设计要求。

5制氧装置投运效果

5.1煤气发生炉增氧制气运行效果

煤气发生炉增氧制气改造建成投运后,吹风时间缩短8~10 s,上吹时间由38 s延长至50 s,上加氮时间由27 s增加至42 s,吹风气中碳和热量损失减少,进入半水煤气中的碳量增加,进而提高了碳利用率。

煤气发生炉采用增氧制气后,单炉产气量由9 300 m3/h(标态)提高至11 000 m3/h(标态),单炉生产强度由1 315 m3/h(标态)提高至1 541 m3/h(标态),由原来的6台炉供六机调整为5台炉供六机,并停开1台造气系统风机。

5.2煤气发生炉增氧前、后主要评价指标比较

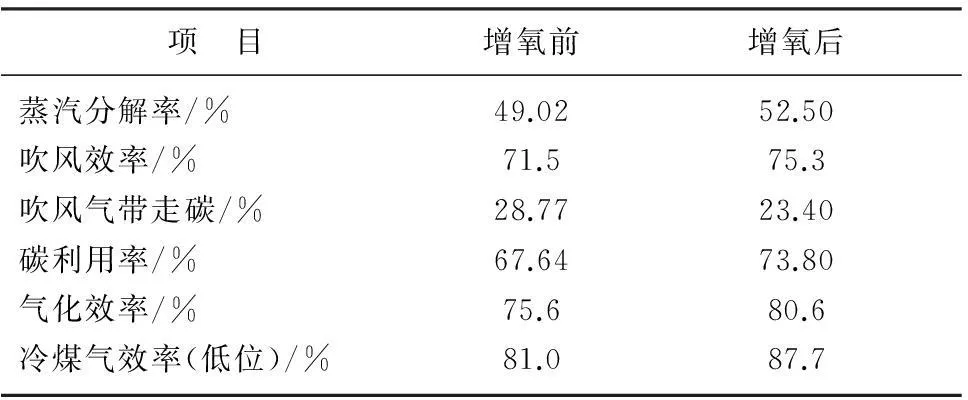

煤气发生炉增氧前、后主要评价指标比较如表3所示。

表3煤气发生炉增氧前、后主要评价指标比较

项 目增氧前增氧后蒸汽分解率/%49.0252.50吹风效率/%71.575.3吹风气带走碳/%28.7723.40碳利用率/%67.6473.80气化效率/%75.680.6冷煤气效率(低位)/%81.087.7

由表3可知:煤气发生炉增氧后,在原料未变的条件下,煤气发生炉内蒸汽分解率提高了3.48%,其主要原因是气化层平均温度升高,进而提高了蒸汽分解率;吹风效率提高了3.8%,吹风气带走碳下降5.37%,碳利用率提高了6.16%,气化效率提高了5.0%,冷煤气效率提高了6.7%。

6VPSA制氧装置投运后对系统的影响及需采取的措施

VPSA制氧是利用升压吸附空气中的N2,降压(或真空)解析被吸附的N2,而空气中的氩气和氧气的沸点相近,两者很难分离,一起在气相得到富集。因此,变压吸附制氧装置通常只能获得体积分数为90%~95%的氧气(氧的极限体积分数为95.6%,其余为氮气和氩气,氩气体积分数为4.5%~6.0%)。煤气发生炉采用增氧制气后,会增加半水煤气中的CO2含量,如果增氧方式选择不当,还会增加半水煤气中的氩气含量,进而影响合成系统的压缩功耗及氢氮比。因此,采用增氧制气后,需对氢氮比指标重新核实,使合成系统处于最佳反应状态。另外,采用吹风增氧制气后,若选择上吹增氧,煤气中的CO2及氩气含量都会升高。一般入炉空气中氧体积分数每增加1%,半水煤气中氩气体积分数将增加0.04%,而惰性气含量升高不利于合成系统的生产,因此,增氧方式的选择需考虑后系统的生产。

7结语

VPSA径向吸附塔制氧装置具有阻力低、制氧电耗低等优点;煤气发生炉采用增氧制气后,产气量明显增加,开炉数和风机运行数减少,用氧系统电耗和原料煤耗下降。因此,北京北大先锋科技有限公司的VPSA径向吸附塔制氧装置具有明显的节电优势,是一项投资小、建设周期短、见效快的节能改造项目。

(收稿日期2015- 05- 21)

中图分类号:TQ116.19

文献标识码:B

文章编号:1006- 7779(2016)02- 0042- 04

本文作者的联系方式:yushiliang999@sina.com。