QDB系列耐硫变换催化剂在1 000 kt/a合成氨变换装置上的应用

2016-05-05纵秋云宋文健崔书明

高 辉,纵秋云,宋文健,崔书明

(1.青岛联信催化材料有限公司 山东胶州 266300;

2.中煤鄂尔多斯能源化工有限公司 内蒙古鄂尔多斯 017300)

QDB系列耐硫变换催化剂在1 000 kt/a合成氨变换装置上的应用

高辉1,纵秋云1,宋文健2,崔书明2

(1.青岛联信催化材料有限公司山东胶州266300;

2.中煤鄂尔多斯能源化工有限公司内蒙古鄂尔多斯017300)

摘要介绍了采用BGL碎煤气化技术制取的原料气的耐硫变换工艺技术方案及QDB系列耐硫变换催化剂在该类型变换装置上的首次应用情况。工业运行结果表明:QDB系列催化剂具有良好的抗甲烷化副反应的功能,在水气比<0.3、热点温度近515 ℃的条件下,没有甲烷化副反应发生;QDB系列催化剂在180 ℃左右就可以起活,入口气体温度在210 ℃就可以发挥出良好的催化活性;QDB系列催化剂具有良好的催化活性,各项性能指标达到工艺指标的要求,满足了BGL碎煤气化技术制取的高浓度CO原料气、低水气比工业条件对催化剂性能的要求。

关键词BGL碎煤气化低水气比耐硫变换工业应用

Use of QDB Series Sulfur Tolerant Shift Conversion Catalyst in 1 000 kt/a Ammonia Shift Converter

Gao Hui1, Zong Qiuyun1, Song Wenjian2, Cui Shuming2

(1.Qingdao Lianxin Catalystic Material Co., Ltd.Shandong Jiaozhou266300;2.China Coal Energy Company, Ordos Energy and Chemical Co., Ltd.Inner Mongolia Ordos017300)

AbstractThe sulfur tolerant shift conversion process scheme of the feed gas made by BGL crushed coal gasification process and the situation of use of QDB series sulfur tolerant shift conversion catalyst in this kind shift converter for the first time are introduced. Industrial operation results show that the QDB series catalyst has good function of resistance to methanation side reaction, under conditions of water- gas ratio<0.3, hot- spot temperature of around 515 ℃, there is no methanation side reaction taking place; QDB series catalyst can be activated when temperature is about 180 ℃, and when gas inlet temperature is 210 ℃, it has good catalytic activity; QDB series catalyst has good catalytic activity, all performance indexes reach requirements of process indexes, satisfying the requirements of industrial conditions, i.e., high concentration CO feed gas made by BGL crushed coal gasification, and low water- gas ratio, on catalyst performance.

KeywordsBGL crushed coal gasificationlow water- gas ratiosulfur tolerant shift conversion

industrial application

中煤鄂尔多斯能源化工有限公司大化肥项目一期产能为1 000 kt/a合成氨、1 750 kt/a尿素。该项目的煤气化采用BGL碎煤熔渣气化技术,氨合成采用KBR氨合成技术,尿素采用改进型CO2汽提法工艺及荷兰荷丰公司的流化床大颗粒造粒工艺技术,净化采用低温甲醇洗及液氮洗工艺。

在变换方案的选择上,对国内外提供的方案进行了详细的考察,如果选用鲁奇公司提供的高水气比变换工艺包,每年仅添加蒸汽的费用就超过1亿元。经反复论证并结合实地考察,最终选用青岛联信催化材料有限公司(以下简称青岛联信公司)提供的低水气比耐硫变换工艺。

变换系统分为2个系列,采用4段低水气比耐硫变换。一系列共4台变换炉,全部采用了青岛联信公司的QDB系列耐硫变换催化剂;二系列前3台变换炉采用青岛联信公司的QDB系列耐硫变换催化剂。变换系统一系列和二系列分别于2014年1月和5月投运,运行情况良好,目前已达满负荷生产。

1低水气比变换技术方案

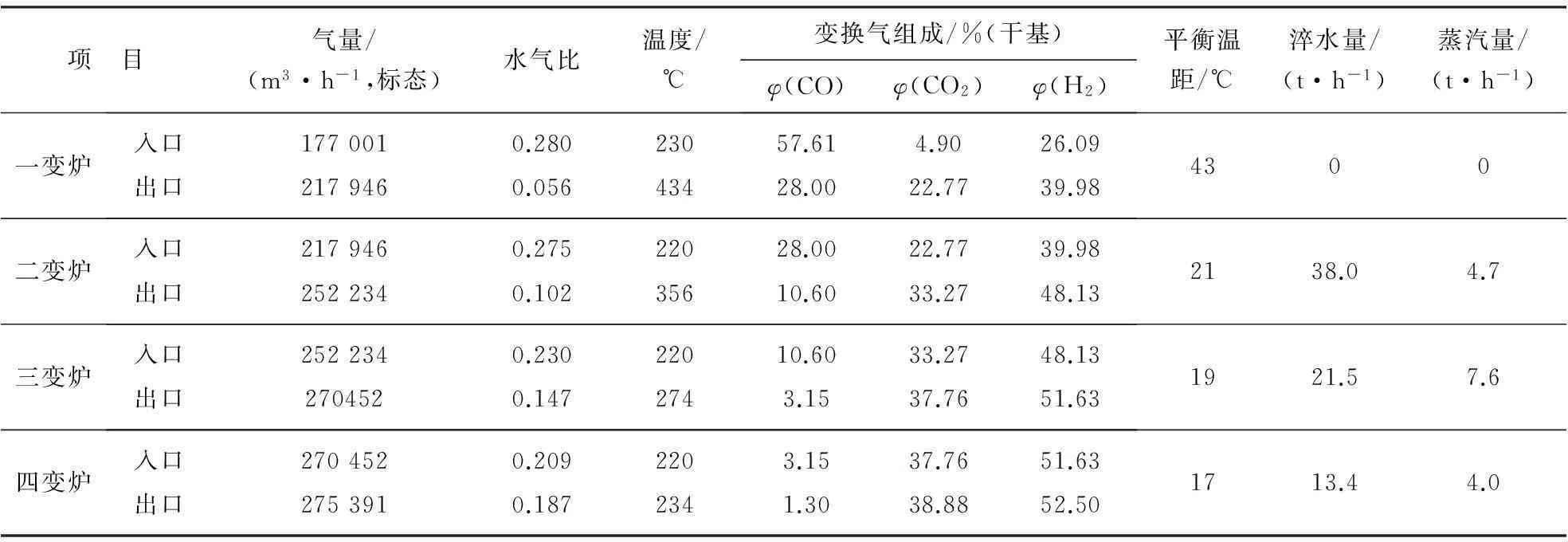

低水气比变换技术方案见表1。

表1低水气比变换技术方案

项 目气量/(m3·h-1,标态)水气比温度/℃变换气组成/%(干基)φ(CO)φ(CO2)φ(H2)平衡温距/℃淬水量/(t·h-1)蒸汽量/(t·h-1)一变炉入口1770010.28023057.614.9026.09出口2179460.05643428.0022.7739.984300二变炉入口2179460.27522028.0022.7739.98出口2522340.10235610.6033.2748.132138.04.7三变炉入口2522340.23022010.6033.2748.13出口2704520.1472743.1537.7651.631921.57.6四变炉入口2704520.2092203.1537.7651.63出口2753910.1872341.3038.8852.501713.44.0

由表1可见:采用低水气比变换方案的蒸汽消耗较低,满负荷生产时的蒸汽添加量仅16.3 t/h;而高水气比变换方案至少需添加蒸汽147.0 t/h。

由于QDB催化剂具有优异的变换活性和抗甲烷化副反应的功能,因此可在接近平衡的条件下进行变换反应而无甲烷化副反应发生,既能显著降低蒸汽消耗,又减少了冷凝液的处理量,具有明显的经济效益。

2工业应用

2.1工艺流程简述

变换装置工艺流程见图1。

图1 变换装置工艺流程

来自煤气化装置的粗煤气(175 ℃,3.8 MPa)先经洗涤分离塔洗去大量煤灰和少量焦油后进入气气换热器,与来自二变炉的变换气进行换热,预热后的粗煤气进入2台并联的过滤器,经过滤器过滤后进入一变炉进行CO变换反应;出一变炉的变换气经第1淬冷器降温、增湿后进入二变炉进行CO变换反应,出二变炉的变换气首先进入气气换热器预热粗煤气,然后经第2淬冷器降温、增湿后进入三变炉进行CO变换反应;出三变炉的变换气经第3淬冷器降温、增湿后进入四变炉继续进行CO变换反应,出四变炉的变换气经多次降温、分离后出界区。

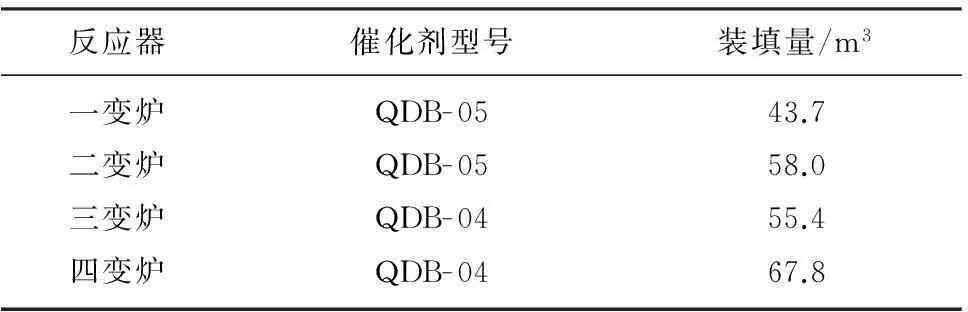

2.2催化剂的装填

催化剂的装填是个十分重要的步骤,为了保证催化剂装填密度分布均匀,应采用分层装填,即每装填约1 m的床层高度后都需整平1次床层,之后再继续装填;催化剂装填完成后,床层必须平整均匀。QDB系列催化剂具有较高的强度,因此在装填前未对催化剂进行过筛处理。QDB系列催化剂装填情况见表2。

表2QDB系列催化剂装填情况

反应器催化剂型号装填量/m3一变炉QDB-0543.7二变炉QDB-0558.0三变炉QDB-0455.4四变炉QDB-0467.8

2.3催化剂升温、硫化

采用纯N2对催化剂床层进行升温。催化剂硫化方法:用N2+H2对催化剂进行一次放空硫化,即采用N2+H2(控制床层出口气体含H2体积分数在5%~10%)和CS2对催化剂进行一次放空硫化。

2013年11月20日开始对变换系统升温,低压氮气在升温气加热器内被中压过热蒸汽加热后进入过滤器,对一变炉、二变炉、三变炉和四变炉逐台串联升温,升温结束后4台变换炉串联硫化;一变炉穿透、高温硫化结束后,切出一变炉闷炉,二变炉、三变炉和四变炉继续串联硫化;二变炉穿透、高温硫化结束后,切出二变炉闷炉,三变炉和四变炉继续串联硫化;三变炉穿透、高温硫化结束后,切出三变炉闷炉,四变炉单独继续硫化;四变炉穿透、高温硫化结束后,与一变炉、二变炉和三变炉并联统一降温置换。2013年12月13日,4台变换炉完成硫化,共计消耗CS2约27 t。

2.4系统接气与正常运行

2014年1月4日,气化装置单台BGL炉开车正常,煤气产量约45 000 m3/h。导气前,一变炉床层温度在280 ℃左右,二变炉床层温度在230~260 ℃,三变炉床层温度在210~260 ℃,四变炉床层温度在220~260 ℃。11:40,变换系统开始引煤气暖管;14:39,暖管合格,炉前排冷凝液结束后,开始逐渐打开过滤器入口大阀导气入炉,均压后,打通系统流程,进行1.0 MPa导气;15:01,煤气全部导入变换系统,由于系统导气负荷过低(仅21%负荷),为控制催化剂床层温度,配入近30 000 m3/h氮气。在导气过程中,催化剂床层热点温度最高上升至559 ℃。在导气完成后的提压过程中,BGL炉跳车,变换系统紧急停车。1月11日,气化装置单台BGL炉开车正常,变换系统导气负荷约30%,配入13 000 m3/h氮气再次完成导气;氮气完全退出并调整稳定后,一变炉床层热点温度仅432 ℃。由于新装置初始开车,前、后工段影响因素较多,变换系统经多次开、停车才实现满负荷稳定运行。

2.5工业运行结果与讨论

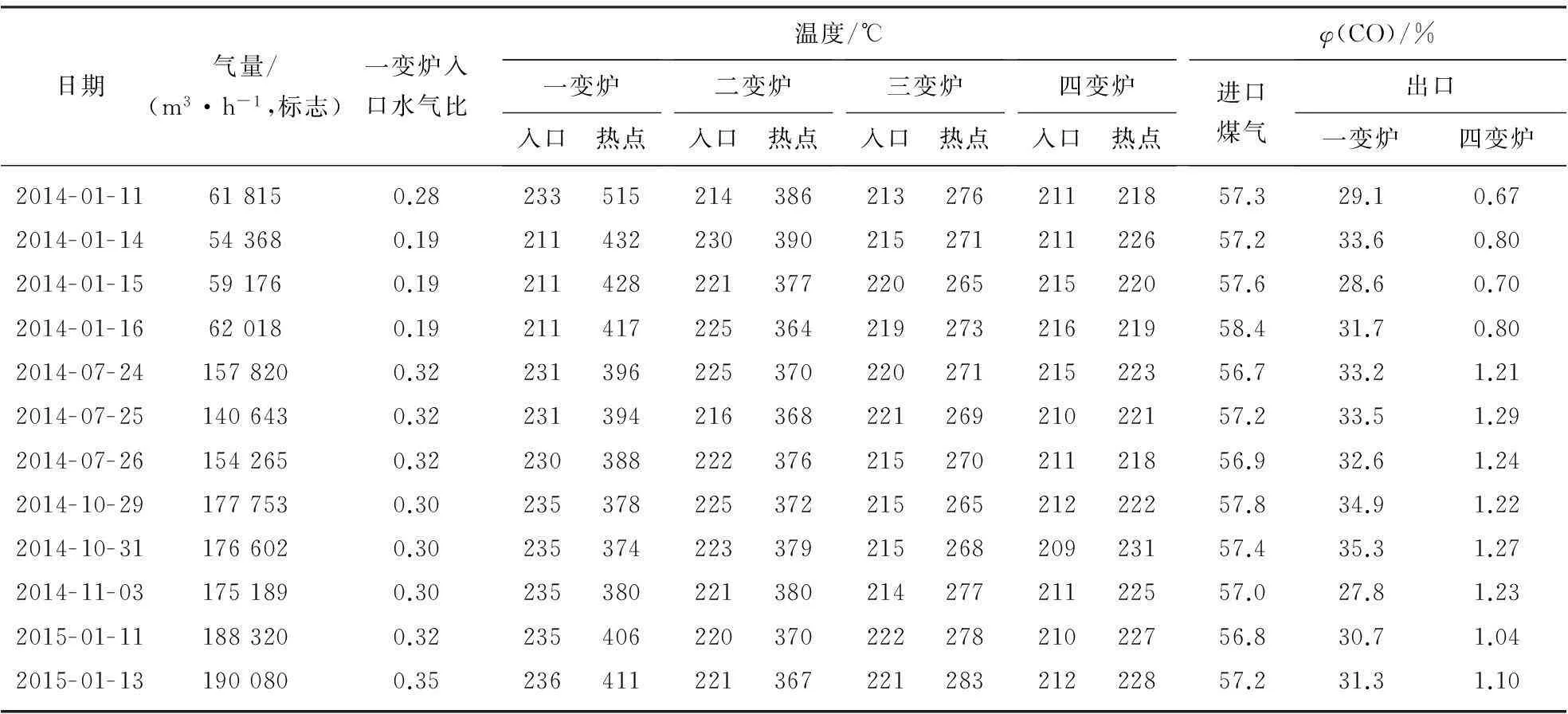

中煤鄂尔多斯能源化工有限公司BGL炉制得的粗煤气干基组分为:φ(CO)57.61%,φ(CO2)4.9%,φ(H2)26.09%,φ(CH4)8.20%,φ(N2+Ar)2.06%,φ(H2S+COS)0.27%,φ(CnHm)0.86%。粗煤气压力3.8 MPa(表压),温度175 ℃,单系列变换对应煤气量177 001 m3/h(标态,干基,下同),变换系统产品气规格φ(CO)1.5%。QDB系列催化剂运行数据汇总见表3。

(1)2014年1月11日至1月16日,仅单台BGL炉运行,变换系统负荷只有30%,催化剂床层空速偏小,一变炉入口气体温度偏高,催化剂床层热点温度高达515 ℃。由于QDB- 05催化剂具有良好的抗甲烷化副反应的功能,因此床层没有出现飞温现象。通过将一变炉入口气体温度和水汽比分别降至211 ℃和0.19时,一变炉床层热点温度可控制在440 ℃以下运行,且出口气体中CO含量满足产品气要求。

(2)2014年7月24日至7月26日,变换系统运行负荷在70%~80%,一变炉入口气体温度和水汽比分别控制在230 ℃和0.32,无需添加蒸汽,一变炉催化剂床层热点温度可稳定在400 ℃以下运行,且出口气体中CO含量满足产品气要求。

(3)2014年10月29日至11月3日,变换系统运行负荷为100%,一变炉入口气体温度和水汽比分别控制在235 ℃和0.30,无需添加蒸汽,一变炉催化剂床层热点温度可稳定在390 ℃以下运行,且出口气体中CO含量满足产品气要求。

(4)2015年1月11日至1月13日,对变换系统进行性能考核,当变换系统运行负荷达到107%时,变换系统需添加蒸汽9 t/h,整个变换系统阻力降不超过0.35 MPa,出口气体中φ(CO)<1.1%,完全能满足出口气体中φ(CO)<1.5%的设计要求。

表3QDB系列催化剂运行数据汇总

日期气量/(m3·h-1,标志)一变炉入口水气比温度/℃一变炉入口热点二变炉入口热点三变炉入口热点四变炉入口热点φ(CO)/%进口煤气出口一变炉四变炉2014-01-11618150.2823351521438621327621121857.329.10.672014-01-14543680.1921143223039021527121122657.233.60.802014-01-15591760.1921142822137722026521522057.628.60.702014-01-16620180.1921141722536421927321621958.431.70.802014-07-241578200.3223139622537022027121522356.733.21.212014-07-251406430.3223139421636822126921022157.233.51.292014-07-261542650.3223038822237621527021121856.932.61.242014-10-291777530.3023537822537221526521222257.834.91.222014-10-311766020.3023537422337921526820923157.435.31.272014-11-031751890.3023538022138021427721122557.027.81.232015-01-111883200.3223540622037022227821022756.830.71.042015-01-131900800.3523641122136722128321222857.231.31.10

3结语

(1)QDB系列催化剂具有良好的抗甲烷化副反应的功能,在水气比<0.3、热点温度近515 ℃的条件下无甲烷化副反应发生。

(2)QDB系列催化剂在180 ℃左右就可起活,入口气体温度在210 ℃就可以发挥良好的催化活性。

(3)QDB系列催化剂具有良好的催化活性,初期低负荷运行无需添加蒸汽,满负荷生产时各项性能指标满足工艺指标的要求,达到了BGL炉所生产的高CO含量、低水气比原料气对变换催化剂性能的要求。

(收稿日期2015- 01- 22)

中图分类号:TQ113.26+4.2

文献标识码:B

文章编号:1006- 7779(2016)02 - 0031- 04

作者简介:高辉(1985—),男,工程师,从事耐硫变换催化剂开发研究工作。