离心式气流分级机设计与工业应用

2016-05-05田志鸿

田志鸿

(中国石化石油化工科学研究院)

离心式气流分级机设计与工业应用

田志鸿*

(中国石化石油化工科学研究院)

摘要根据离心式气流分级机的分级机理和流场规律,分析了影响分级粒径和分级精度的主要因素,总结了一套离心式气流分级机的设计方法。用此方法设计了3套催化剂生产装置用的细粉分级系统,成功地将催化剂原料中小于20 μm的细粉含量由17%、32%、64%经分级降低为1.8%、2.7%、15.2%,牛顿分级效率达到78%~89%。

关键词离心式气流分级机分级机理颗粒进风导向器分级轮叶片催化剂

*田志鸿,男,1966年生,硕士,高级工程师。北京市,100083。

0 前言

现代制造业对粉粒原材料的粒度、形状、表面特性等提出了严格要求。例如,用作精细陶瓷釉料的锆英石粉,要求平均粒径为1~2 μm;超细碳酸钙粉作特种涂料时,要求粒径小于2 μm的微细粉占90%以上;作为橡胶重要添加原料的炭黑,要求其粒度分布集中在0.5~1 μm之间。上述这些粒度要求严格的原材料都无法通过直接加工获得,必须对粉粒体原料进行精细的分级处理才能获得[1]。

裂化催化剂(FCC)是炼油厂流化催化裂化生产中的一项关键技术,对其反应选择性、反应活性、粒度分布都有严格的要求。就粒度分布而言,由于粒径小于20 μm的催化剂细颗粒在高温反应装置中分离效率低,因此部分催化剂细颗粒进入了后续油气分馏塔、油浆和再生烟气中。这不仅增加了后续设备的分离负荷,造成了环境污染,同时也增大了催化剂的消耗量,增加了炼油成本。在国际上要求裂化催化剂中小于20 μm的细颗粒控制在1%以内,我国目前是控制在3%以内[2-3,5]。我国生产的FCC催化剂(未经分级处理)产品中,粒径小于20 μm的细粉分布在3%~8%之间,虽然各催化剂厂对其喷雾造粒工艺及关键设备(如热风分布器、雾化喷头和造粒方式等)进行了改造、优化,但均未获得满意的结果。经对裂化催化剂生产线中的喷雾塔塔底粉料、干燥尾气旋风分离器底部所排粉料取样分析可知,小于20 μm的细粉主要来自于旋风分离器底部。为此,提出了对旋风分离器底部粉料进行分级处理的技术路线,分级出的粗粉与塔下排料混合进入下一步的焙烧、洗涤工艺,分级出来的细粉经粉碎、重新成胶后回用。这样将可以显著改善催化剂产品的粒度分布。该技术路线中最核心的设备是LHC-F型离心式气流分级机。该分级机具有分级范围广、调节手段灵活、分级精度高、操作简便、运转可靠等特点。本文主要结合裂化催化剂产品的粒度控制要求,介绍了离心式气流分级机的工作原理和LHC-F型离心式气流分级机在催化剂厂的应用等情况。

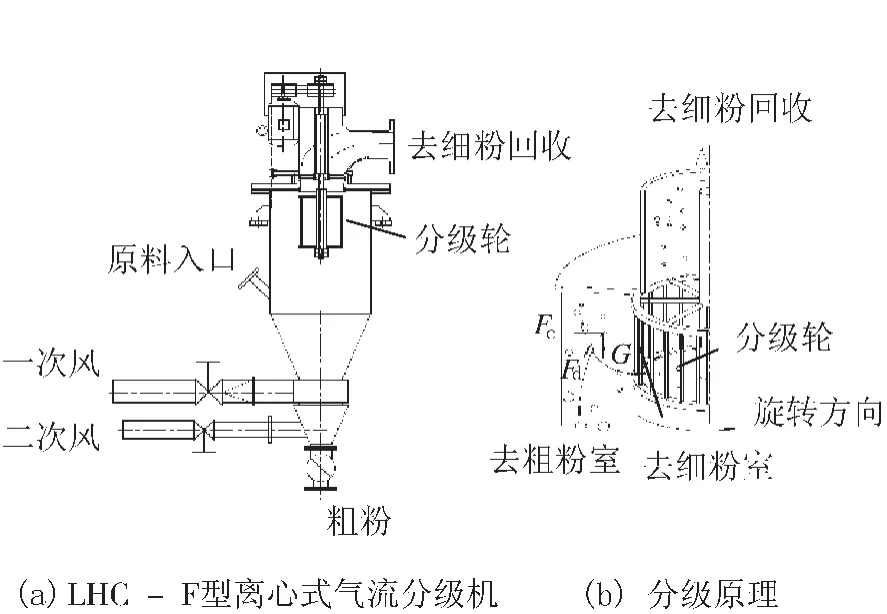

本文所述的LHC-F型离心式气流分级机如图1所示。

图1 LHC-F型离心式气流分级机结构及分级原理

1离心式气流分级机机理

粉体分级技术的分类很多,其中依据分级介质的不同,当今工业精细分级机可分为两大类:一是以空气为介质的干法分级机,如空气旋流式分级机和带有分级轮的离心式分级机;二是以水等为介质的湿法分级机,如水力旋流器、离心机等。在离心式气流分级机中,气体从分级机筒体的侧面进入分级机内,为分级物料提供稳定的分级环境,分级轮以一定的转速对分布在分选空间的颗粒群进行分级处理。颗粒在此受到离心力、气体向心曳力、重力的共同作用[2-9]。粗颗粒受到的离心力大于气体的向心曳力,被分离到粗粉室边壁上沿器壁作向下滑落运动;细颗粒受到的离心力小于气体的向心曳力,被气体携带向分级轮(细粉室)中心运动[4]。与此同时,旋转的分级轮通过其周边的圆柱或叶片将其中夹带的粗颗粒通过碰撞、捕集拦截下来,与被气流分离到边壁处的颗粒一起作向下滑落运动,从分级机下部出口排出;细粉随气体进入分级轮后,经排风管、旋风分离器或者布袋除尘器回收,重力为颗粒向下滑落(收集)提供了推动力。如何控制好分离空间内颗粒受到的离心力与气体向心曳力的平衡,是获得不同粒度分布的粗细产品和提高产品分级精度的关键。

到目前为止,离心分级技术还没有成熟的理论可直接应用,但可以利用分级轮附近粉体颗粒的受力平衡[4]初略估算切割粒径。

CD——颗粒气体阻力系数;

AD——颗粒迎风面积,m2;

v→——颗粒运动速率,m/s;

经对裂化催化剂的粒度分析,其分布范围在10~150 μm之间。其中,小于80 μm的颗粒其阻力系数服从Stokes规律;对于80~150 μm的颗粒其阻力系数若按Stokes公式计算,一般误差在10%以内[7],可以按照此方法进行初步估算,最终以实验结果为准。

式中μ——气体黏度,Pa·s;

δ——颗粒粒径,m;

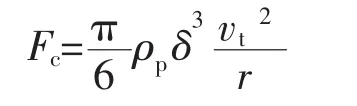

Δv——气体与颗粒速度差,m/s。颗粒受到的离心力Fc:

式中ρp——颗粒密度,kg/m3;

vt——颗粒运动速率,m/s;

r——分级轮半径,m。

对于一定的分级轮转速n0,理论上在分级轮附近必然存在某一粒径δ0(切割粒径)的颗粒,其受到的离心力Fc与气体向心曳力Fdr处于平衡状态[4],即Fc=Fdr,该颗粒的粒径为:

式中δ0——切割粒径,m;

n0——分级轮理论上对应于切割粒径的转速,r/s。

其中粒径δ>δ0的那部分颗粒被分离到粗粉室边壁上;粒径δ<δ0的那部分颗粒被气体携带进入分级轮(细粉室)内。当转速n>n0时,切割粒径δ<δ0,分级后的细粉、粗粉的中位粒径偏小;当转速n<n0时,切割粒径δ>δ0,分级后的粗粉、细粉的中位粒径偏大。

从上述的分级机理可以得出:(1)分级粒径(切割粒径)与分级轮转速成反比,转速越高,分级得到的中位粒径越小;(2)分级粒径与气体和颗粒的速度差平方根成正比,自然就与气体流量有一定的关系,即气体流量增大,分级的物料的中位粒径亦随之增大;(3)分级机的结构性能与物料性质不同时,分级后物料的中位粒径亦不同。以上分析是在颗粒浓度较低和气粒相间无干扰、无滑移的条件下做出的。当固相浓度较高时,颗粒间会发生碰撞、吸附、凝聚等现象,同时分级机内还可能存在局部涡流和湍动等,所有这些都使实际分级效果偏离理论分析。通常,设计出的工业分级机都必须根据实际应用情况进行试验调试,这样才能获得满意的分级效果。

2离心式气流分级机的设计分析

离心式气流分级机的主要特点是进入分级机内的气流与分级轮共同作用,对分级空间内的颗粒进行有效的分选。因此,分级机内的进风导向器和分级涡轮这两个部件是设计离心(涡轮)式气流分级机的技术关键[5]。

(1)分级机的进风导向器

分级机的进风导向器结构形式很多,有直接导入上升式,这种结构形式为分级空间提供了平行的稳定上升气流;也有直切式(或蜗壳式),这种结构形式为分级机提供了稳定的离心力场。离心力场有利于缩小分级机的几何空间,有利于分散物料,更适合于微米级的颗粒分选。本文在此讨论直切式(或蜗壳式)进风导向器的结构设计要点。

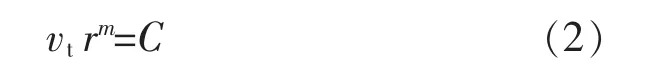

通常,气流在圆形筒体内的旋转运动可以假设为自由涡流场[9]。分级机内任意一点的气体(旋转)速度符合下述公式:

式中vt——分级空间内对应于半径r的任意点的气体切向速度,m/s;

r——分级轮半径,m;

C——自由涡常数;

m——自由涡流场指数,一般可按0.6~0.8考虑。

对于进气量一定、结构一定的进气导向器,根据式(2)便可以粗略地计算出分级空间的流场速度分布,也为涡轮式分级轮的转速设计提供依据。

对于直切式或蜗壳式进风导向器也采用多个进风入口方式。例如,图1所示的LHC-F型离心式气流分级机采用了一次风、二次风两道蜗壳式进风导向器结构,这样更有利于对分选后的粗粉进行二次淘洗,提高粗产品的分级精度。

(2)分级轮

分级轮的结构形式有多种多样:根据外形划分,有圆柱形、圆锥形、长条形、扁平形等结构的分级轮;根据安装方式划分,有立式安装、卧式安装的分级轮;根据与分级空间的流场匹配情况划分,有与流场主流线速度相同旋转方向和与流场主流线速度相垂直旋转方向的分级轮。立式安装的、与流场主流线速度相同旋转方向的分级轮,其周边流场分布对称,流线变化平缓,有利于颗粒分选,且分级轮叶片磨损少。本文设计主要讨论此结构。

分级轮结构及操作转速对分级粒径的控制、细粉带出量有决定性的影响。分级轮外缘附近粒子的运动轨迹较为复杂。当分级轮周边的叶片数量过多(间隔过小)时,叶片对粒子的拦截、碰撞次数增多,粒子运动轨迹变长,在叶片外侧造成粒子长期停留的态势,此时使更多的微粒飞向粗粉侧;当叶片数量过少(间隔过大)时,粗粉混入细粉的可能性增加。这表明,分级轮叶片数量是分级机设计的一个重要参数。

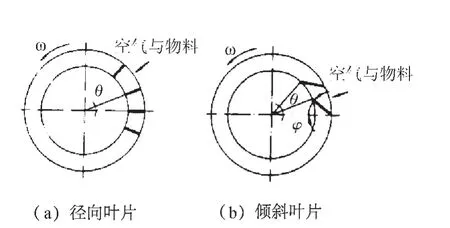

分级轮的叶片结构常见有两种形式:径向叶片和倾斜叶片(如图2所示)。有研究报道,径向叶片分级轮常存在微细颗粒浮游于分级轮外侧的现象。倾斜叶片(倾角φ>0°)的分级轮,由于颗粒流动方向倾斜于叶片半径方向,故Fc与Fdr不在同一直线上。沿倾斜叶片的迎风侧壁面上(上表面)几乎不存在流动力,因此在分级轮附近的微细颗粒更容易附着在叶片迎风侧的壁面上。当倾角φ大时,分级粒径变小;当倾角φ小时,分级精度较高(与同等θ的径向叶片相比,角度θ见图2)。在倾斜叶片中,粒子一旦进入叶轮内侧,由于叶片流道变小,粒子被加速,从而使粒子在分级室内侧发生旋回现象,这是粒子附着于倾斜叶片内侧的原因之一。所以倾角φ应有一适宜值,分级轮结构设计时应考虑这些因素的影响。设计分级精度要求较高的分级机时,应采用较小的叶片倾角φ值并适当增加叶片数量。

图2 分级轮叶片结构

分级机的物料处理量和操作气量是一对关联的量,可用分级机内固体物料浓度来控制。颗粒浓度增加,细粉误入粗粉中的概率也会增加,从而分级精度下降,分级粒径也增大。当分级机结构一定时,必须严格控制处理量,不可随意扩大处理量。

3分级机结构设计要点

(1)进风导向器:进风导向器的入口截面以矩形为宜,截面尺寸可由气量Q和进气速度确定。进气速度一般宜选10~30 m/s。

(2)分级轮直径:对离心式分级机内流场的研究表明,分级机内主流场和旋风分离器类似,是双层强旋流场,内旋流旋转向上,外旋流旋转向下,存在一“零轴向速度面”。该零轴向速度面与器壁面基本平行,其直径约为分级机筒体直径的0.6倍。因此,分级轮外缘直径d可取分级机筒体直径D的0.6倍。

(3)分级轮高度:分级轮高度h不可过小,否则vr增大,切割粒径δ0增加,分级精度下降,但h也不能过大。流场研究表明,流过分级轮的径向气速沿分级轮高度分布是不均匀的,太大的分级轮高度必然导致分级性能下降。一般宜取分级轮高度h=(0.7~1.0)d。

(4)分级轮叶片数N、叶片宽度b与倾角φ:叶片数N的确定比较复杂,因为在一定转速n下,N对切割粒径δ0和分级精度的影响与分级轮直径、处理粉料的浓度等多种因素有关。分级要求较高时,一般倾向于采用较多的叶片数。叶片宽度b一般取5~30 mm;叶片倾角常取φ=0°~30°。

(5)分级机筒体尺寸:分级机筒体直径D可由总气量Q和分级机筒体截面的平均气速v0确定。v0随分级机结构和处理物料的性质而变。对于大多数物料,可选v0= 0.4~2.0 m/s。筒体高度取H=(1~1.5)D,最高不超过2D。

(6)筒体的锥角:以防止物料堆积为准则,一般取锥角为30°~55°。

4 LHC-F型气流式分级机的工业应用

中国石化催化剂长岭分公司、周村齐鲁分公司、中国石油兰州催化剂公司,都在催化剂生产线上增设了旋风回收粉分级处理系统,采用的分级机为LHC-F型离心式气流分级机[2,3,5,6,10]。根据生产现场的空间,长岭分公司、齐鲁分公司采用了各旋风出料口单独斜管排料进入分级机的方式,兰州催化剂公司则采用3组旋风出料口并联将含湿热风(200℃)输送到分级机的进风导向器里,各分级机均设有二次进风导向器,详细参数对比见表1。

表1 LHC-F型离心式气流分级机主要参数和工业应用效果

由表1可见,原料中小于20 μm的细粉从17%~64%不等。经分级处理后,半成品(粗粉)中

含有的小于20 μm的细粉降低到1.8%~15.2%,细粉中小于20 μm的含量接近90%,牛顿分级效率为78.2%~88.9%。由此可见,该分级机的分级效果好,经过分级处理后的半成品(粗粉)与喷雾塔下的粉混合,再经后续洗涤、焙烧、干燥等处理工序,最终产品中小于20 μm的含量很容易控制在1%以内。该离心式气流分级机的成功开发,为我国催化剂的质量控制和产品出口提供了技术保障。目前,这三套系统均一次开车成功。

5 结论

本文根据离心式气流分级机的特点,分析了其内部流场的分布及主要影响因素,总结了一套离心式气流分级机的设计方法。根据此设计方法设计了3套裂化催化剂生产工业应用分级机,成功地将原料粉中小于20 μm的细粉含量由18%、32%、64%经分选后降低到1.8%、2.7%、15.2%的半成品指标,其牛顿分级效率分别达到88.7%、88.9%和78.2%。该三套系统现场均为一次开车成功,将催化剂最终产品中小于20 μm的细粉控制在1%以内,使我国的催化剂产品粒度分布符合国际标准,大大地提高了我国催化剂产品在国际上的竞争力。

参考文献

[1]鲁林平,叶京生.超细粉体分级技术研究进展[J].化工装备技术,2005,26(3):19-26.

[2]田志鸿,周岩.催化裂化催化剂焙烧回收粉分级技术研究[J].石油炼制与化工,2013,44(12):6-10.

[3]田志鸿,孙国刚.离心式细粉分级器的设计及工业应用[J].石油炼制与化工,1999,30(8):46-49.

[4]Klumpar I V,Currier Fred N,Ring T A.Air Classifiers [J].Chemical Enginerring,1986(3):77-92.

[5]孙国刚,田志鸿.离心式细粉空气分级机的设计研究与工业应用[J].中国粉体技术,2007(4):46-50.

[6]田志鸿,宋炳阳.旋下催化剂分级试验与工业应用[J].化工装备技术,2000,20(2):8-11.

[7]孙聿峰.气溶胶技术[M].哈尔滨:黑龙江科技出版社,1989:32.

[8]陆厚根.粉体工程导论[M].上海:同济大学出版社,1993:231.

[9]时铭显.气固非均一相分离[M]//化学工程手册编辑委员会.化学工程手册.北京:化学工业出版社,1989.

[10]孙国刚,田志鸿.蜗壳式颗粒气流分级器:中国,ZL96211931.8 [P].1996.

Design and Industrial Applications of Centrifugal Airflow Classifier

Tian Zhihong

Abstract:According to the classification mechanism and the flow field regularity,the main factors that influences the cut size and classification accuracy are analyzed and a set of design method for the centrifugal airflow classifier is summarized.And then,three sets of fine powder classification systems used for the catalyst plant are designed by applying this design method,and the contents of the fine powders smaller than 20 micrometers in the catalysts are successfully reduced from 17%、32%、64% to 1.8%、2.7%、15.2% separately.In other words,the Newton classification efficiency reaches 78%~89%.

Key words:Centrifugal; Airflow classifier; Classification mechanism; Particle; Inlet air guider; Classification wheel; Blade; Catalyst

收稿日期:(2015-09-02)

中图分类号TQ 051.8+4

DOI:10.16759/j.cnki.issn.1007-7251.2016.04.002