基于simulink的变速器试验台电惯量模拟研究

2016-05-05赵奇平朱斑斓蔡晓霞

赵奇平,朱斑斓,蔡晓霞

(武汉理工大学,湖北 武汉 430070)

基于simulink的变速器试验台电惯量模拟研究

赵奇平,朱斑斓,蔡晓霞

(武汉理工大学,湖北 武汉 430070)

摘 要:传统的变速器试验台惯量模拟用的是机械惯量盘,但是机械式惯量模拟有着机械结构复杂、安装调整困难等问题。文章从汽车行驶阻力入手分析变速器负载,通过电惯量模拟理论分析、异步电机矢量控制设计基于电惯量模拟的变速器试验台加载系统。基于MATLAB/simulink仿真平台对其模型进行仿真研究,结果表明使用异步电机进行惯量模拟,既可达到变速器试验台负载模拟要求,又能解决传统机械式惯量盘安装困难、不能无极惯量模拟的一些问题。

关键词:变速器试验台;电惯量;simulink;汽车行驶阻力

10.16638/j.cnki.1671-7988.2016.03.049

朱斑斓,研究生在读。就读于武汉理工大学。主要研究方向:车辆检测技术,机电一体化测试装备。

CLC NO.: U462.3 Document Code: A Article ID: 1671-7988(2016)03-149-04

引言

在变速器试验中,加载试验是基于模拟变速器实际工况条件进行的,输入端模拟汽车变速器的驱动扭矩,输出端模拟汽车在道路行驶的负载情况,所以实际工况模拟的关键之一就是负载的模拟。在模拟汽车的加速和减速过程中,由于惯性产生的加速阻力会给变速器输出轴带来阻碍其速度变化的载荷,故而变速器试验台上惯量的模拟加载尤为重要。

目前国内主要采用机械惯量盘模拟汽车惯量,其优点是能准确体现汽车惯量,并且成本低。但是其存在着不可忽视的缺点:机械结构复杂、体积大,容易引起振动;模拟不同的负载要换不同的飞轮组,安装调整困难;且试验过程中无法实现动态加载,只能测试某一特定工况。电惯量模拟的概念最初是在制动器试验台的研制上提出的[1-2]。电惯量模拟在国内外的研究广泛,但研究适用于变速器试验台的很少。目前应用于变速器试验台的研究都是用直流电动机模拟汽车惯量[3],成本高导致实际应用不广泛。本文基于电惯量模拟,通过异步电机矢量控制方法实现变速器试验台电惯量的模拟加载。通过MATLAB/simulink仿真EMT电驱动机械式变速器的升档加速过程,以此来验证电惯量模拟方式的可靠性。

1、电惯量模拟加载理论模型

根据汽车行驶阻力分析[1],变速器输出轴上的负载力矩需要计算的阻力有四个,滚动阻力、坡度阻力、空气阻力和加速阻力。其中滚动阻力、坡度阻力由道路情况决定,空气阻力与汽车速度有关。加速阻力是汽车在加速、减速时,由汽车惯性而产生的阻碍汽车运动的阻力,直接影响加速性能。一般在机械式惯量变速器试验台中直接由飞轮模拟加速阻力。但在电机模拟试验中,加速度观测难并且准确度低,所以本文建立电惯量模拟模型,通过转矩观测,实现这部分的模拟加载。

因此,本试验台进行变速器负载力矩模拟时,分成加速阻力矩和其他行驶阻力矩两部分。在模拟一段具体工况时,汽车参数和道路参数都是确定的,行驶阻力矩的计算中只有汽车行驶车速一个变量,可写为:

式中,u为汽车行驶速度,m/s;

(1)被模拟系统

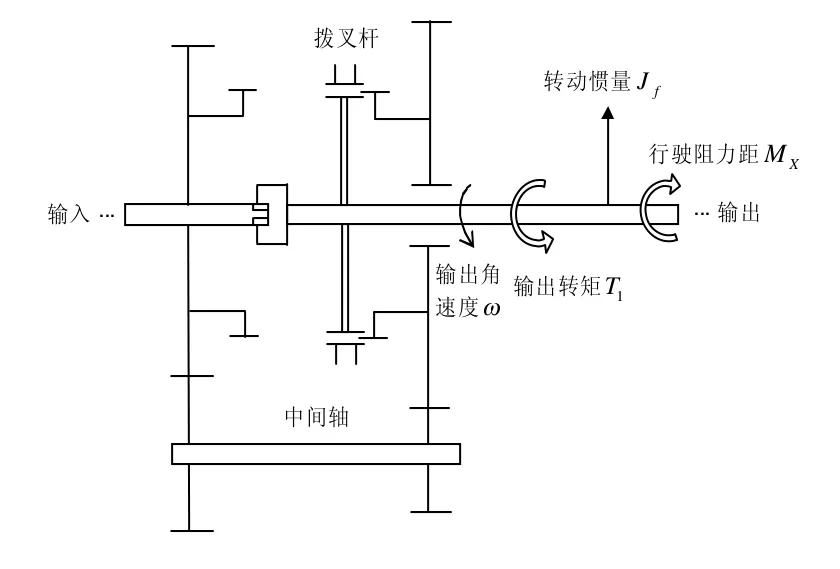

以汽车行驶过程中变速器输出轴为受力对象,分析其受力如图1所示。

图1 变速器输出轴受力分析

假设动力经过变速器输出转矩为T1,汽车行驶过程中受到的(不包括加速阻力)行驶阻力折算在变速器的转矩为则变速器输出轴的动力学模型为:

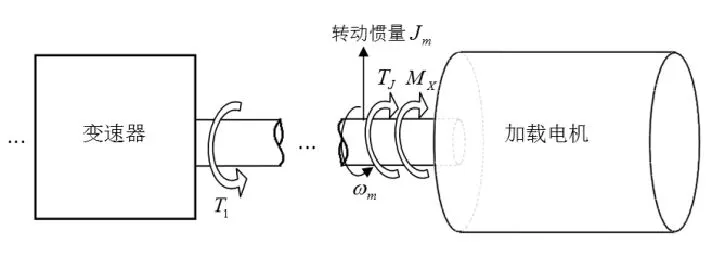

(2)模拟系统

忽略传动轴及相关零部件的弹性变形与摩擦,加载电机工作时,变速器试验台电惯量模拟系统受力分析如图2。

图2 变速器试验台电惯量模拟系统受力示意图

用加载电机模拟汽车的负载时,由于为加载电机的转动惯量Jm远小于被模拟汽车的等效转动惯量Jf,导致系统需要加载电机输出一个电惯量模拟转矩TJ做补偿,其关系为:

式中,Jm为加载电机的转动惯量;ωm为加载电机转动的角速度。

模拟目的是使系统转速与实际汽车行驶速度变化一致,即角加速度保持一致,令得到加载电机需要补偿的动态惯性转矩为:

2、电惯量模拟加载系统控制设计

电模拟惯量的控制的关键是控制电模拟电机的动作。按照变速器试验台的负载计算方法,需要实现两个部分的模拟加载控制:1)工控机根据输入的汽车行驶参数和转速信号,计算出需要加载的行驶阻力矩,并由传感器实际测量的转速进行闭环控制;2)根据汽车参数计算被模拟的等效转动惯量,然后依照电惯量模拟的数学模型计算模拟惯量对应的电惯量模拟转矩。将行驶阻力矩和电惯量模拟转矩之和作为电机伺服环路的目标扭矩,即加载电机需要输出的转矩。如图3所示为变速器试验台电惯量模拟加载控制的总体方案。

图3 变速器试验台电惯量模拟加载控制方案

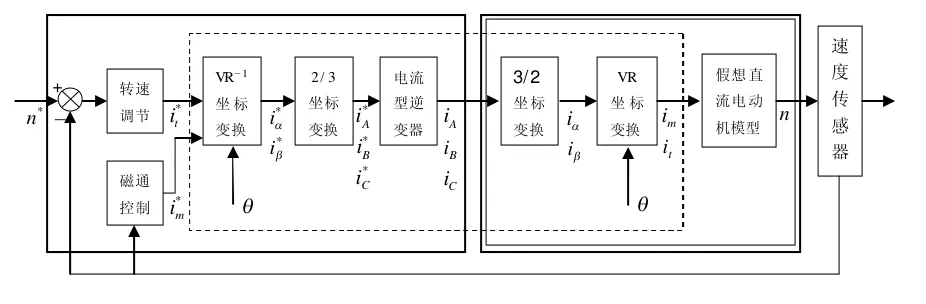

3、异步电机矢量控制的基本原理

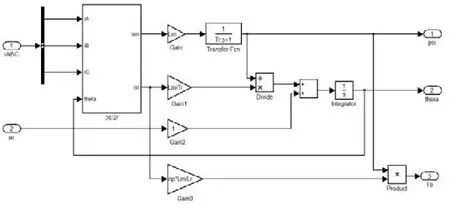

矢量控制具体变换原理是:将异步电动机在三相静止坐标系下的定子交流电流通过3/2坐标变换,等效成两相静止坐标系下的交流电流iα、iβ,再通过VR变换,等效成同步旋转坐标系下的直流电流im、it。变换后im相当于直流电动机的励磁电流,it相当于电枢电流,然后可用控制直流电机的控制方法,求得所需的电流控制量,经过坐标反变换,实现对异步电动机的控制,其矢量控制变换结构图如图4所示[4]。

图4 矢量控制原理结构示意图

4、仿真模型的建立与分析

(1)异步电机矢量控制仿真模型

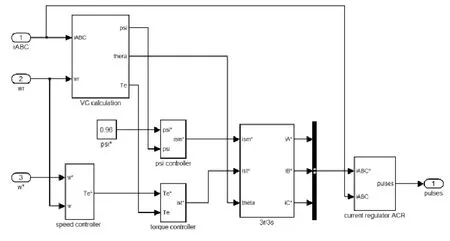

如图5所示,其中3s/2r为封装好的坐标转换模块,在坐标转换和磁链观测模块的基础上,可以构建异步电机的矢量计算模块。输入为三相电流iABC和转子旋转角速速rω,输出为转子磁链大小ψ、转子磁链方向角θ和电磁转矩Te,整体封装为矢量计算模块VC calculation。

图5 矢量计算模块模型VC calculation

按照矢量控制基本原理,建立如图6所示矢量控制模块,其中,speed controller为封装好的PI转速调节器,torque controller为封装好的PI转矩调节器,ACR为封装好的电流滞环控制器。将此模块封装命名为矢量控制模块Vector Control。

图6 矢量控制模块Vector Control

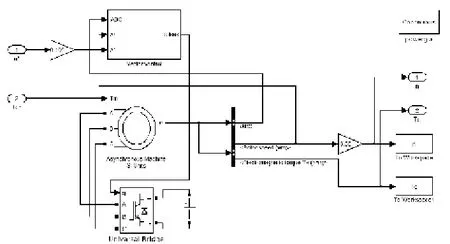

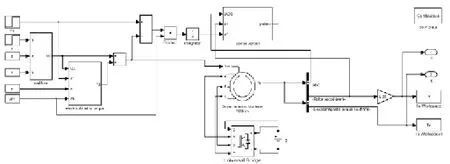

将以上模块合并,得到基于Matlab/Simulink的异步电机矢量控制的仿真模型,如图7。

图7 异步电机矢量控制仿真模型

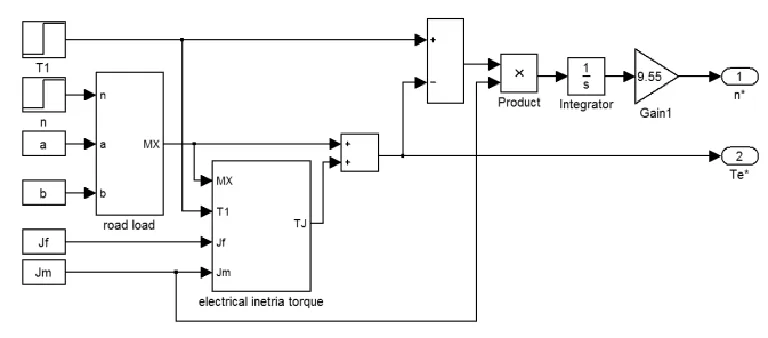

(2)电惯量变速器试验台加载控制仿真模型

由电惯量模拟加载控制过程,可得如图8所示电惯量模拟加载模型。

图8 电惯量模拟加载模型

将所有模块合并,得到基于Matlab/Simulink的电惯量试验台加载部分仿真模型,如图9。

图9 电惯量试验台加载部分仿真模型

(3)仿真结果分析

依据被试EMT变速器的参数,以及汽车行驶参数设置本文模型中的相关参数。

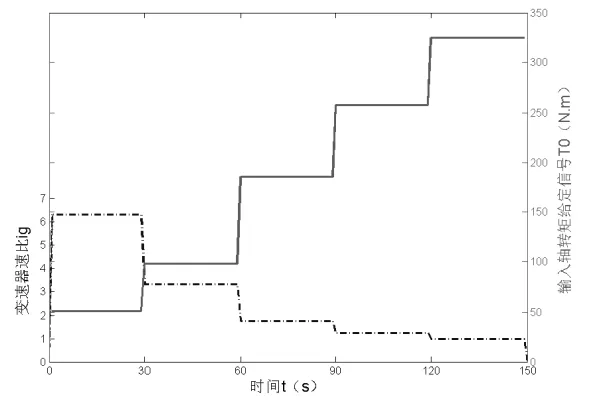

由于本文侧重研究电惯量加载模拟,驱动模拟不属于研究范围之内,因此变速器输入转矩直接由信号发生器定义。加速升档是汽车正常行驶的典型工况之一,本文仿真分析变速器试验台升档加速过程。在仿真时间150s内,从1档升到5档的加速过程,根据变速器1~5档速比,在30s、60s、90s、120s处换挡。变速器速比时序和输入轴的驱动转矩给定信号如图10。

图10 变速器速比及输入轴的驱动转矩给定信号

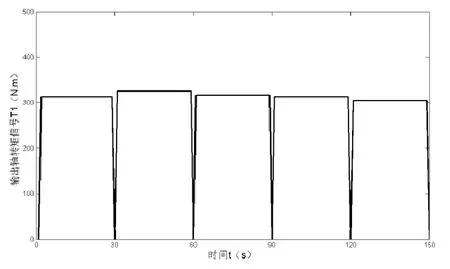

根据变速器的模型,得到变速器输出轴转矩信号如图11。

图11 变速器输出轴转矩给定信号

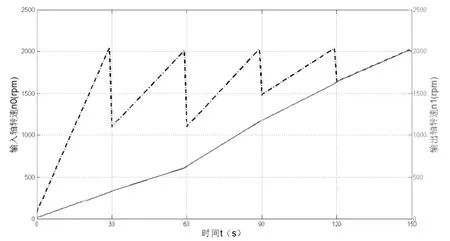

将此转矩给定信号1T输入到电惯量变速器试验台加载仿真模型中,得到变速器输入、输出轴转速如图12所示。

图12 变速器输入、输出轴转速

分析以上仿真可知,变速器升档加速过程中输入、输出轴的转速趋势基本一致,在换档过程中,输出轴转速的变化较小,而输入轴的转速发生了剧烈变化。这是在换档的瞬间,由于输出轴上电惯量模拟加载电机始终输出惯性扭矩阻碍转速变化,所以输出轴转速的变化较小;而对于输入轴,由于变速器速比瞬间变小,负载折算到输入侧的扭矩变大,变速箱输入轴转速在该扭矩作用下迅速下降。但是折算到车速,则该误差可以忽略不计,仿真结果表明电惯量模拟加载是可行的。

5、结论

本文基于汽车惯量的异步电机模拟,建立了变速器加载系统的MATLAB/simulink模型,并对其进行了EMT变速器升档加速过程仿真。实践证明,在一定误差范围内,模型能够较好地模拟变速器负载。

参考文献

[1] 赵奇平,吴东栋.汽车行驶阻力在转鼓试验台的电模拟研究[J].机电技术, 2010, 33(5):65-68.

[2] James K Thompson, Aaron Marks.Inertia simulation in brake dynamometer testing[C].20th Annual brake colloquium and exhibit -tion,2002 :2601-2608.

[3] 王皖君,张为公,李旭.变速器试验台惯量电模拟与角加速度估计[J].东南大学学报.

[4] 王树.变频调速系统的设计与应用.北京:机械工业出版社,2005.4.

Simulation research on electrical inertia of the transmission test bench

Zhao Qiping, Zhu Banlan, Cai Xiaoxia

(Wuhan University Of Technology, Hubei Wuhan 430070)

Abstract:The traditional transmission test-bed inertia simulation using the mechanical flywheel, but the mechanical structure of the flywheel is complicated and difficult for install.Therefore, this paper through analysis of the Transmission load with automobile driving resistance, and through the electrical inertia simulation theory and the vector control of asynchronous motor , to design the loading system of the transmission test bench.Based on MATLAB/simulink, the model of the electrical inertia loading system of the transmission test-bed is built.The results show that using asynchronous motor to simulate the inertia, can meet the requirements of transmission test-bed load simulation.

Keywords:The transmission test bench; electrical inertia; simulink; driving resistance

作者简介:赵奇平,教授,硕士生导师。就职于武汉理工大学。主要研究方向:车辆检测技术,机电一体化测试装备。

中图分类号:U462.3

文献标识码:A

文章编号:1671-7988(2016)03-149-04