基于轻量化的超高强钢辊压前防撞梁碰撞性能实验研究

2016-05-05张骥超石磊韩非肖华

张骥超,石磊,韩非,肖华

(宝山钢铁股份有限公司研究院,汽车用钢开发与应用技术国家重点实验室,上海 201900)

基于轻量化的超高强钢辊压前防撞梁碰撞性能实验研究

张骥超,石磊,韩非,肖华

(宝山钢铁股份有限公司研究院,汽车用钢开发与应用技术国家重点实验室,上海 201900)

摘 要:参考C-NCAP2012版管理规则,建立了前防撞梁正碰性能评价实验模型。对采用不同强度、不同厚度规格的辊压超高强钢前防撞梁,完成了正碰对比实验,研究了材料强度、厚度对前防撞梁零件碰撞性能的影响。实验结果表明,对同一强度材料,随着厚度的增加,加速度峰值及变形量减小;对于同一厚度,随着强度的增大,加速度峰值及变形量也减小。同时,实验证明对于同一截面的前防撞梁零件,通过采用强度更高的材料,可以在实现轻量化的效果下,获得接近或者相当的碰撞性能,为前防撞梁零件设计与新车型零件选材提供了参考。

关键词:超高强钢;辊压成形;前防撞梁;正碰实验

10.16638/j.cnki.1671-7988.2016.03.047

CLC NO.: U467.3 Document Code: A Article ID: 1671-7988(2016)03-141-05

前言

汽车前保险杠系统是汽车前端重要的碰撞安全装置,主要包括保险杠蒙皮、缓冲泡沫、前防撞梁、吸能盒等零件组成[1],前防撞梁是其中的关键零件[2],在低速碰撞(通常小于10 km/h)中,前防撞梁可用于保护翼子板、散热器、发动机罩等车身部件以节约维修成本[3-6];在中低速碰撞(通常为10~20km/h)中,前防撞梁可以吸收掉大部分的碰撞能量,减小对车身和乘员的伤害[7-9];在中高速碰撞(通常大于20km/h)中,前防撞梁主要起能量吸收和力传导作用,是汽车发动机舱发生均匀稳定变形的关键[10-11]。

随着汽车碰撞安全和排放法规日益严苛,对前保险杠系统轻量化及碰撞性能提出了更高的挑战,其中,前防撞梁的轻量化设计主要通过结构优化以及采用比强度高的超高强钢等轻量化材料得以实现[12-17]。与传统冷冲压工艺相比,辊压成形工艺更容易控制回弹达到较好的成形精度,特别适宜于超高强钢等延伸率低、回弹较大的材料加工,因而在白车身上得到了愈加广泛的应用[18]。

本文针对一典型辊压前保险杠防撞梁零件,建立了碰撞性能评价实验系统;采用CAE分析方法,选定了正碰实验碰撞速度,进行了不同强度、厚度规格材料的前防撞梁正碰实验;研究了超高强钢材料强度、厚度对前防撞梁零件碰撞性能影响,为前防撞梁零件设计与选材提供了参考。

1、前防撞梁碰撞性能实验系统

1.1 前防撞梁碰撞实验简化总成

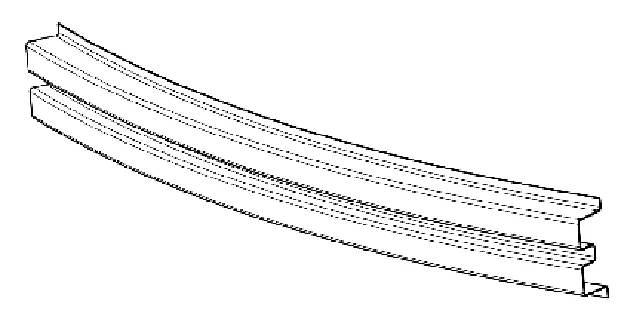

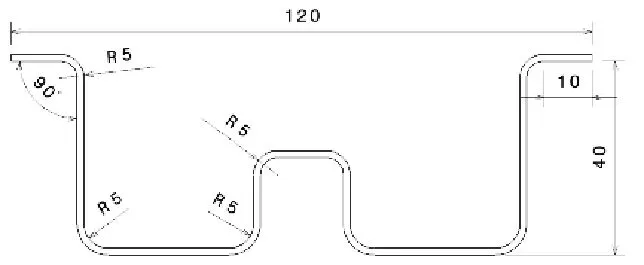

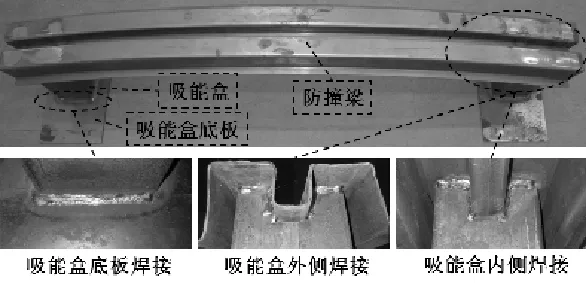

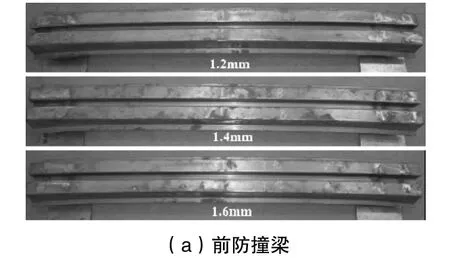

根据辊压前防撞梁典型截面特征,本文设计的前防撞梁为开口式对称截面,其特征及截面尺寸如图1、图2所示。实验用前防撞梁简化总成由前防撞梁、左右吸能盒与安装板组成,吸能盒前端与前防撞梁进行焊接,吸能盒后端与安装板进行焊接,焊接好的前防撞梁简化总成如图3所示。其中,吸能盒选用材料为1.6mm DC01,安装板选用材料为2.0mm HC340/590DP,前防撞梁选用了两种不同强度、分别三种不同厚度、共6种不同规格的超高强钢材料分别加工样件,相关规格材料力学性能如下表1,其中选定1.4mm HC420/780DP为对比基准对象。

图1 研究用前防撞梁零件模型

图2 研究用前防撞梁截面尺寸

表1 研究用前防撞梁材料规格

图3 研究用前防撞梁简化总成

1.2 碰撞实验方案

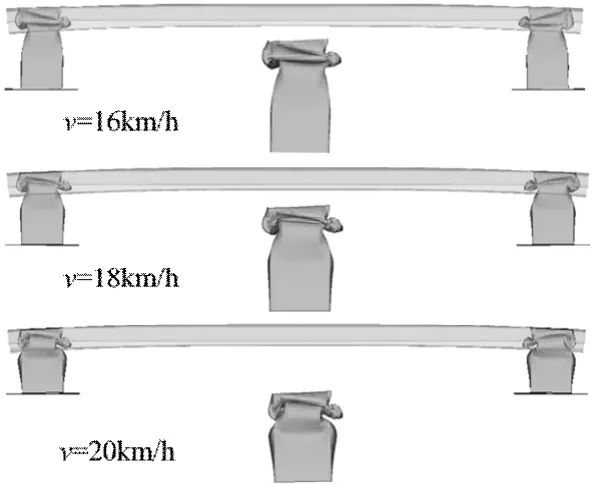

依照2012版C-NCAP管理规则[19],评价车辆碰撞安全性正面100%重叠刚性壁障碰撞实验速度分别为km/h。为更好的区分和评价不同强度材料对前防撞梁碰撞性能影响,本文通过CAE仿真的方法对100%重叠刚性壁障实验碰撞速度进行了匹配设计。如图4所示,为通过CAE仿真,获得的不同碰撞速度下,前防撞梁与吸能盒的变形情况,通过不同速度下的碰撞CAE分析发现:对于本实验模型,正面100%重叠碰撞选择18km/h可以提高实验过程的稳定性,从而获得比较理想的实验结果。

图4 不同碰撞速度下吸能盒仿真变形情况

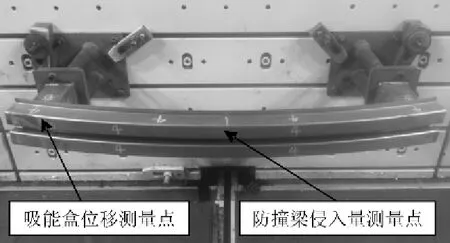

图5 前防撞梁位移测量点示意图

图6 实验碰撞台车示意图

实验方案:实验前,前防撞梁简化总成固定在刚性墙上,碰撞台车实际配重为1000±25kg,台车以设定的速度对防撞梁简化总成进行碰撞,实际碰撞速度18±0.5km/h。碰撞过程中可通过台车搭载的数据采集系统对台车加速度数据进行记录,同时通过测量碰撞前后防撞梁中心和吸能盒内侧前端测点距刚性墙的距离,可以计算出防撞梁的侵入量Db和吸能盒的侵入量Da。防撞梁在刚性墙上的安装、吸能盒位移测量点、防撞梁侵入量测量地点如图5所示;碰撞台车如图6所示。

2、碰撞实验结果与性能评价

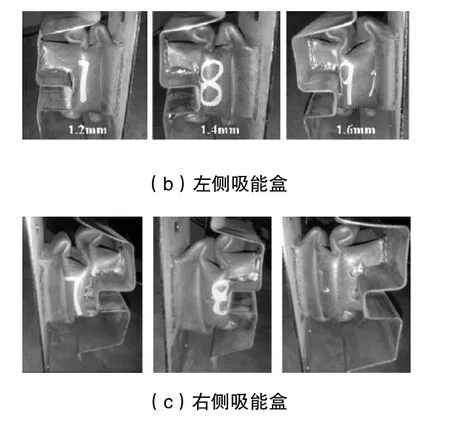

采用上述实验方案,进行了6种规格材料加工的前防撞梁的正碰实验,HC420/780DP材料三种不同厚度的前防撞梁正碰后防撞梁本体及吸能盒变形情况如图7,HC550/980DP材料对应情况如图8所示。研究前防撞梁总成在正面碰撞后的的变形状态可以看出,碰撞后,防撞梁被压平,中部局部发生凹陷,具有折弯的趋势,但整体外形保持完好,未发生明显的大变形失效,也未发生开裂;左右吸能盒发生明显的层叠压溃,变形模式较好,未出现明显的变形异常和突变。表明实验的防撞梁变形模式和整车正面碰撞中防撞梁典型的变形模式基本一致,实验获取的防撞梁变形状态可以为整车正面碰撞中防撞梁的变形状态提供一定参考。

大量实验数据表明,在正面碰撞中,加速度和侵入量是两个影响乘员伤害值最为关键的两个指标[20]。以下即以碰撞加速度及侵入量为对比参数,对比分析碰撞实验结果。

图8 HC550/980DP前防撞梁简化总成正碰实验后的变形状态

2.1 碰撞加速度对比

如图9所示,为两种不同强度材料、分别三种不同厚度前防撞梁,碰撞实验后获得的台车加速度曲线。从图9以看出,台车加速度曲线具有3个比较明显的波峰,这同吸能盒的层叠压溃变形模式是一一对应的。当防撞梁被压平,并将碰撞能量传递到左右两侧吸能盒,在吸能盒结构在发生初速屈服的这一过程中,碰撞支反力逐渐升高,从而出现第一个加速度峰值。此后吸能盒发生一级压溃,支反力降低,加速度降低。当吸能盒一级压溃空间不足时,随着材料硬化和后续结构的变形抗力增大,支反力增大,加速度再次升高。当支反力增大至一定程度时,后续结构发生二级压溃,同时支反力开始下降,加速度降低。在吸能盒交替层叠变形的过程中,碰撞能量被逐渐吸收。当碰撞剩余能量不足以使吸能盒继续发生交替层叠压溃时,加速度曲线不再发生比较明显的波动,碰撞过程也趋于结束。

图9 正面碰撞台车加速度曲线

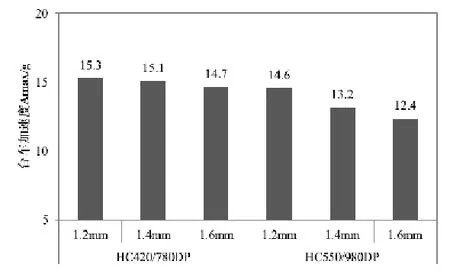

加速度峰值对比如图10所示。从图10可以看出,整个碰撞过程中的台车加速度峰值Amax具有随防撞梁t增加而减小的趋势。对于材料为HC420/780DP的防撞梁,当t由1.2mm分别增大至1.4mm和1.6mm时,Amax由15.3g分别减小至15.1g和14.7g;对于材料为HC550/980DP的防撞梁,当t由1.2mm分别增大至1.4mm和1.6mm时,Amax由14.6g分别减小至13.2g和12.4g。同时可以发现,采用1.2mm的HC550/980DP,与1.6mm的HC420/780DP的加速度非常接近。

图10 正面碰撞台车加速度峰值对比

2.2 台车位移及防撞梁侵入量对比

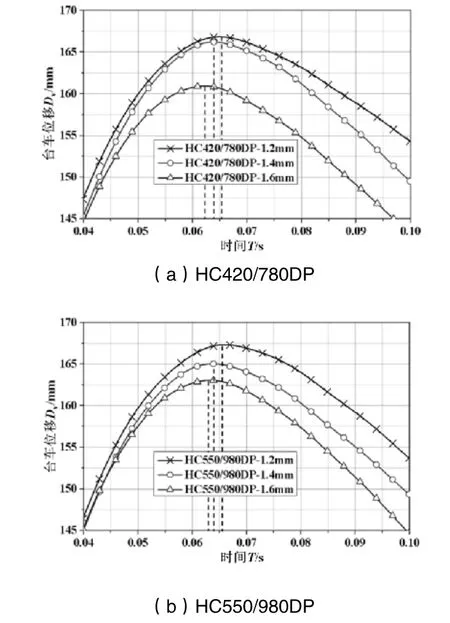

如图11所示,为碰撞实验后台车的位移Dv随碰撞时间T的变化曲线,也反馈了碰撞后的台车侵入量情况。可以看出,随着材料强度与厚度增大,碰撞后台车位移呈减小的趋势;且碰撞结束反弹时间也会相应的提前。

图11 正面碰撞台车位移曲线

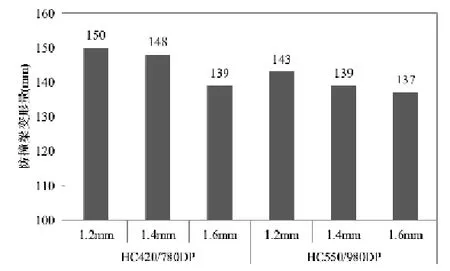

防撞梁最大变形量如图12所示。从图12中可以看出,防撞梁最大变形量与台车位移变化呈现出相同的规律。即对于同一强度材料,随着厚度的增加,变形量减小;对于同一厚度,随着强度的增大,变形量减小。

一般希望在降低加速度峰值的情况下也减小侵入量,从而达到对乘员最大的保护效果。对于HC420/780DP和HC550/980DP两种材料不同厚度防撞梁,当厚度由1.2mm逐渐增大至1.6mm时,Amax、Dvmax、Db、Da均有不同程度的减小。当防撞梁厚度增加时,防撞梁被压平时吸收的碰撞能量增大,减小了后续碰撞的能量输入,因此防撞梁和吸能盒的侵入量减小,也使得台车反弹时间略有提前。厚度增大使防撞梁结构稳定性增强,力传导作用更加稳定,一定程度减小了支反力的波动,从而使加速度曲线波峰和波谷的差值减小,降低了加速度峰值。

图12 不同规格超高强材料碰撞结果对比

2.3实验结果

综合对比不同规格超高强钢材料碰撞实验结果可见,1.2mm HC550/980DP与1.4mm HC420/780DP材料碰撞表现基本相当,在保证碰撞性能相当的前提下,使用1.2mm 980DP替代1.4mm 780DP可以获得约14%的轻量化效果;1.4mm 980DP材料碰撞性能优于1.6mm 780DP;1.6mm 980DP碰撞表现最佳,但与1.4mm980DP相比提升不显著,且不具备轻量化效果。因此,在前保险杠防撞梁设计选材时,根据车型性能目标差异,推荐优先选用1.2mm 980DP或1.4mm 980DP来保证较好的碰撞性能与轻量化效果。

由此可见,对于同一截面的前防撞梁零件,通过采用强度更高的材料,可以在实现轻量化的效果下,获得接近或者相当的碰撞性能。

3、结论

本文基于一典型的辊压前防撞梁零件,参考2012版C-NCAP管理规则,确定了前防撞梁总成碰撞性能实验方案,并对目前常用超高强钢材料碰撞性进行了研究,主要结论如下:

1)选定了合理的正面碰撞实验速度,保证了实验过程中的前防撞梁变形过程稳定,变形模式和整车正面碰撞中防撞梁典型的变形模式基本一致,可以较好的反映和区分不同材料碰撞性能差异。

2)对于同一截面的前防撞梁零件,随着材料厚度与强度的增加,台车碰撞最大侵入量与加速度峰值呈下降趋势,有助于降低碰撞过程可能对乘员造成的伤害。

3)对比了常用超高强钢材料碰撞性能差异,对于同一截面的前防撞梁零件,通过采用强度更高的材料,可以在实现轻量化的效果下,获得接近或者相当的碰撞性能,为新车型零部件选材设计提供了参考。

参考文献

[1] 赵刘军.保险杠的发展及应用[J].公路与汽运,2009,(4):16-17.

[2] 冯源,李晋.汽车前保险杠横梁结构改进与优化[J].汽车实用技术,2012,(4):10-13.

[3] M.M.Davoodi, S.M.Sapuan, D.Ahmad.Concept selection of car bumper beam with developed hybrid bio-composite material[J].Materials and Design ,2011,(32): 4857-4865.

[4] Javad Marzbanrad, Masoud Alijanpour, Mahdi Saeid Kiasat.Design and analysis of an automotive bumper beam in low-speed frontal crashes [J].Thin-Walled Structures ,2009,(47):902-911.

[5] Ramin Hosseinzadeh, Mahmood M.Ramin Hosseinzadeh, Larry B.Lessard.Parametric study of automotive composite bumper beams subjected to low-velocity impacts [J] .Composite Structures ,2005, (68) :419-427.

[6] K.J.KIM,S.T.WON, Effect of structural variables on automotive body bumper impact beam[J].International Journal of Automotive Technology,2008,9(6): 713-717 .

[7] Giovanni Belingardi, Alem Tekalign Beyene.Geometrical optimization of bumper beam profile made of pultruded composite by numerical simulation [J].Composite Structures,2013,(102) :217-225.

[8] 万银辉,王冠,刘志文,等.6061铝合金汽车保险杠横梁的碰撞性能[J].机械工程材料,2012,36(7) :67-71.

[9] Dong-Kyou Park.A development of simple analysis model on bumper barrier impact and new IIHS bumper impact using the dynamically equivalent beam approach[J].Journal of Mechanical Science and Technology, 2011:25 (12):3107~3114.

[10] 卢晓薇,李书利,杜会军,等.钼合金防撞梁结构优化的应用[J].汽车与配件,2014, (2): 72-73.

[11] 朱传敏,王灿,陈珂.某铝合金前保险杠系统的结构设计与性能仿真[J].汽车安全与节能学报,4(4): 356-360.

[12] Dong-Kyou Park, Chang-Doo Jang.A study on the development of equivalent beam analysis model on pedestrian protection bumper impact[J].Journal of Mechanical Science and Technology, 2011:25 (9): 2401-2411.

[13] Yasuhiro Matsui, Masahito Hitosugi, Koji Mizuno.Severity of vehicle bumper location in vehicle-to-pedestrian impact accidents[J].Forensic Science International, 2011, (212):205-209.

[14] M.M.Davoodi, S.M.Sapuan, A.Aidy, et al.Development process of new bumper beam for passenger car: A review[J].Materials and Design ,2012 , (40):304-313.

[15] 叶平,王永光,杨志.高强度保险杠横梁结构形式对轿车耐撞性的影响[J].上海汽车,2011, (9):13-16.

[16] 程秀生,刘维海,郝玉敏.某轿车保险杠横梁结构抗撞性优化[J].汽车技术,2011, (10):5-9.

[17] 曹立波,陈杰,欧阳志高,等.基于碰撞安全性的保险杠横梁轻量化设计与优化[J].中国机械工程, 2012,23(23):2888-2893.

[18] 刘继英,李 强.辊压成形在汽车轻量化中应用的关键技术及发展[J].汽车工艺与材料,2010,(2):18-21.

[19] C-NCAP管理规则[S].天津:中国汽车技术研究中心,2012.

[20] 贾宏波,黄金陵,郭孔辉.汽车车身结构碰撞性能的计算机模拟、评价与改进[J].吉林工业大学学报,1998,28(2):6-11.

工艺装备

Study on the FrontAL Impact Performance Based on the Roll-formed Lightweight UHSS Front Bumper

Zhang Jichao, Shi Lei, Han Fei, Xiao Hua

( Research Institute, Baoshan Iron & Steel Co., Ltd, State Key Laboratory of Development and Application Technology of Automotive Steels, Shanghai 201900 )

Abstract:In this paper a frontal impact experiment system is built according to C-NCAP 2012 regulations and a series of experiments are carried out to study the influence of UHSS material strength and thickness on the front bumper’s frontal impact performance.The experimental result shows that deformation and peak acceleration decreases as the material thickness increases for the same material strength and likewise as the material strength increases for the same material thickness.Also the result shows that lightweight effect can be achieved through the use of higher strength material without losing frontal impact performance, which can provide reference for the material selection during new model car development.

Keywords:UHSS; roll-forming; front bumper; frontal impact experiments

作者简介:张骥超,就职于宝山钢铁股份有限公司研究院。

中图分类号:U467.3

文献标识码:A

文章编号:1671-7988(2016)03-141-05