重载铁路108 m钢桁梁跨越京广铁路拖拉施工综合技术

2016-05-05柴瑞峰

柴瑞峰

摘 要:以山西中南部铁路通道跨越京广铁路108 m钢桁梁为例,重点介绍了临时支架施工、异位拼装施工、拖拉系统设计、拖拉要点施工中需注意的事项,以期为今后类似工程的施工提供借鉴。

关键词:铁路;支架;拖拉施工;钢桁梁

中图分类号:U448.25 文献标识码:A DOI:10.15913/j.cnki.kjycx.2016.08.007

1 工程概况

新建山西中南部铁路通道正线跨南水北调及京广线特大桥,在DK666+693横跨既有京广铁路,设计为1~108 m下承式双线道砟桥面简支钢桁梁,钢桁梁采用无竖杆整体节点平行弦三角桁架体系,长109.5 m,桁高14.5 m,主桁中心距离为12.8 m,共9个节间,每节间长度为12 m,全桥总质量为1 978 t。

2 钢桁梁拖拉系统施工技术

由于108 m钢桁梁设计位置跨越运输繁忙的京广铁路和G107国道,不具备原位(56#~57#墩)拼装条件。结合现场实际,决定采用在57#~61#墩之间拼装钢桁梁,拼装完成后分两次拖拉就位的施工方案。

2.1 临时支架体系施工

2.1.1 拼装支架布置

在57#~61#墩之间搭设钢桁梁拼装及滑移支架(分别为4#~13#支架,其中,4#支架支承57#墩承台,5#~12#支架采用扩大基础,13#临时支墩基础采用钻孔桩基础)。

2.1.2 滑道梁支架布置

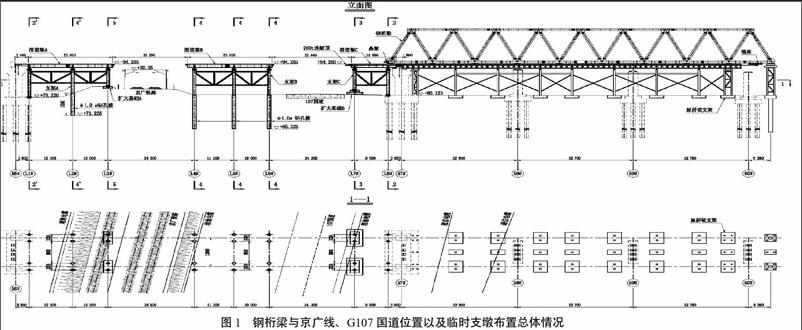

56#~57#墩拖拉滑移支架由L1#~L8#立柱组成,立柱之间采用钢管作为联结系连接。柱顶设有型钢分配梁,上铺有钢箱滑道梁。钢桁梁与京广线、G107国道位置以及临时支墩布置的总体情况如图1所示。

2.2 滑道布置

钢桁梁主桁下的纵梁采用多排单层下弦加强型贝雷梁,每桁下横向紧贴排列9片,贝雷梁上部采用工字钢横梁分配梁,分配梁上部布置有滑道梁,滑道梁采用10根P50钢轨上盖20 mm厚的钢板与6 mm厚的抛光不锈钢板的组合结构。滑道梁沿贝雷梁通长布置,钢桁梁拼装时作为杆件的支承结构,拖拉滑移时则作为滑道使用。滑道布置的整体布置如图2所示。

对于56#~57#墩滑道的布置,每桁下方布置有1个1 500×700 mm的钢箱梁作为滑道梁,上铺有6 mm厚的刨光不锈钢板作为滑动面。具体如图3、图4和图5所示。

2.3 其他拖拉措施

2.3.1 滑块布置

上滑块设置在钢桁梁下弦节点处,上滑块的高度根据钢桁梁的预拱度设置,使钢桁梁底部在滑移过程中始终处于水平状态。上滑块以钢板焊接而成,底部安装了MGE滑板做滑动面。上滑块宽750 mm,除了在拖拉过程中受力最大的E4滑块长2.0 m外,其余长均1.4 m。为了避免在滑动时顶卷下滑道的不锈钢板,应在每个滑块在前、后两端设置半圆形的倒角。滑块与钢桁梁采用与钢桁梁底部焊接和吊杆连接双保险的固定方式,滑块在悬空时不可拆除。

2.3.2 动力系统布置

拖拉动力系统为2台上海同新机电公司TX200LJ连续千斤顶,每台连续千斤顶采用一束10根φ15.2的钢绞线拖拉。

连续千斤顶牵引端分配梁设置于1#支架群滑道梁的端部,与滑道梁焊接为整体。受力锚固点设置在钢桁梁后端第二个和第三个桥面板横梁的下方,并加固了钢桁梁桥面板横梁。

2.3.3 限位导向装置的安装

为了保证钢桁梁前进方向的准确性,在钢桁梁滑道两侧安装了纠偏限位装置。其中,一种为限位导向轮,用于保持钢桁梁拖拉的前进方向;另一种为侧向纠偏装置,用于钢桁梁静态安装时矫正千斤顶的进行方向。限位导向轮和侧向纠偏装置交错安装在滑道梁上,与钢桁梁下弦底板的距离为1.5 cm。这样能有效防止钢桁梁在拖拉过程中的偏位过大,避免过程纠偏。

2.4 钢桁梁拖拉施工

在不锈钢板顶面涂抹润滑剂,预紧钢绞线,并清理桥面;相关的机械、人员就位,准备拖拉作业的指挥与联系用的对讲机和信号旗;开始第一次拖拉施工,钢桁梁拖拉过G107国道至京广铁路旁边。具体分为以下4步:①拖拉钢桁梁向56#墩方向滑移12 m,使前端E0滑块托空;继续前进21.5 m,跨过G107国道,钢桁梁前端鼻梁至B滑道梁上方;在鼻梁下方布置200 t的竖向千斤顶和MGE滑板,200 t竖向千斤顶起顶,消除钢桁梁前端挠度,拖拉钢桁梁前进1.5 m,使E0滑块移动到B滑道梁;拆除200 t竖向千斤顶,继续拖拉钢桁梁向56#墩方向前进22.4 m,使钢桁梁前端滑移至第4个临时支墩(L4)。②按铁路局既有线施工计划,封锁京广铁路下行线120 min,拖拉钢桁梁向56#墩方向前进14 m,使钢桁梁前端至京广铁路上行线限界处;连续利用垂直天窗两次,封锁京广铁路上、下行方向40 min,拖拉钢桁梁向56#墩方向前进9 m,钢桁梁前端鼻梁至A滑道梁上方;在滑道梁上鼻梁下方布置200 t竖向千斤顶和MGE滑板,200 t竖向千斤顶起顶,消除钢桁梁前端挠度,继续拖拉钢桁梁前进1.5 m,使E0滑块移动到A滑道梁。③按铁路局既有线施工计划,每次要点封锁上、下行方向40 min,点内进行钢桁梁拖拉作业,每次拖拉5 m,共5次要点,直至钢桁梁拖拉至设计位置。④钢桁梁落梁、钢梁拖拉到位后,拆除56#墩垫石上的A1滑道梁;在墩顶设计位置布置钢垫块、630 t竖向千斤顶和100 t水平调整千斤顶;竖向千斤顶起顶钢桁梁,在56#和57#墩垫石顶安装钢垫块,千斤顶下落,将钢桁梁支撑于钢垫块上;拆除全部滑块和1#~3#墩临时支架上的滑道梁;利用千斤顶微调钢梁的位置并落梁,安装支座板连接螺栓,钢梁拖拉施工结束。

钢桁梁拖拉施工过程图6和图7所示。

2.5 拖拉和就位控制措施

2.5.1 拖拉过程中的制动措施

为了防止因冲击振动、强风等而导致钢梁向前滑动,在钢梁后端61#墩顶安装了2台10 t卷扬机,并配合有5组滑轮组制动,拖拉时随钢梁前进不断放松,并保持钢丝绳拉直。

2.5.2 拖拉过程中的测量控制

钢桁梁在拖拉过程中的测量控制主要分为2方面:①观察钢桁梁的中线偏移情况,以便在拖拉过程中通过连续千斤顶纠偏;②观察支架变形和基础沉降情况,从而确保支架安全。

2.5.3 就位前细部调整措施

由于57#墩比56#墩矮1.08 m,所以,钢桁梁两端应同时下落60 cm,固定钢桁梁56#墩的支座,并逐层下落57#墩一侧的钢梁。钢梁下落到位后,如果与设计位置不符,则需在墩位处纵横向移动钢梁。具体而言,首先由竖向千斤顶起顶钢梁底面,使其离开支座顶板,然后通过设置在钢垫梁上的纵横向100 t水平千斤顶调节钢梁的水平位置;钢梁的水平位置调整到位后落下钢桁梁,安装支座板并连接螺栓。

3 钢桁梁拼装和拖拉施工的注意事项

钢桁梁拼装和拖拉施工的注意事项有以下8点:①钢桁梁在出厂前应进行预拼装,从而消除加工公差和解决钢板线性问题。在预拼装时,应充分考虑天气、气温等各种影响测量和钢材物理性能的因素;现场拼装完成后,应严格检查对位情况、栓钉质量和线性控制情况,及时消除缺陷,避免与实际桥形存在偏差。②钢桁梁异位拼装和整体拖拉施工。在设计临时支墩和支架体系时,不仅要考虑其强度,还要检测和计算刚度变化,尤其是滑道梁的刚度在施工前、后的变化。此外,滑道梁应尽量采用一致的钢结构。③滑块的加工和安装一定要精细,滑块设计为Π型结构,MGE板黏接要牢固,板厚应达到2 cm,滑道梁上4 mm厚的不锈钢板与滑道梁应采用满焊方式焊接牢固。④由于56#~57#墩间滑道梁与57#~61#墩间滑道梁的刚度不同,所以,应在57#墩上采取小梁过渡和无缝对接的施工方法,并在滑块经过扰度变化较大的区域时采取竖向千斤顶顶升的方法。如果在纵向滑移过程中出现滑块脱空的情况,则应及时采用千斤顶支顶,以保持支点受力,避免少量支点的集中荷载过大。⑤由于A,B,C三个滑道梁的顶宽只有70 cm,滑块进入C滑道梁后,应控制顶推速度,并在限位滑轮与钢梁间采用抄垫钢垫块的方式纠偏,控制中线偏移在2 cm之内。⑥钢桁梁在拼装时需同步安装上滑块和下滑道,避免在顶梁安装滑道和滑块,从而降低施工难度。⑦必须在设计位置顶梁。如果需要在其他位置顶梁,则应确保钢梁内有加劲板,并在千斤顶上设置高强度的分配梁,使钢梁的加劲板和腹板受力,避免钢桁梁变形。⑧108 m的钢桁梁拖拉施工不仅会跨越G107国道,还会跨越运输繁忙的京广铁路,因此,施工周期较长,安全风险较大。由此可见,一定要编制详细的施工方案,并报至公路和铁路管理部门审批,施工单位应严格按照审批方案施工。

4 施工设计的优点

本文提出的施工设计有以下7个优点:①56~57#墩支架的滑道梁采用1 500×700 mm的钢箱梁,具有刚度大、扰度小的特点,可使拖拉滑道平顺,更有利于顺利拖拉;②钢桁梁端部设置了鼻梁,拖拉时能顺利搭接到下一段滑道梁;③下滑道采用6 mm厚的不锈钢板,具有刚度大的特点,拖拉时不会使不锈钢板卷曲;④上滑道设计了专用的长1.4 m、宽0.75 m的滑块,增大了下滑道的受力面积,避免了下滑道的变形;⑤上滑块采用MGE滑板,其具有强度大、变形小,在拖拉中不会破损的特点;⑥上滑块前、后设有半圆形的角,能有效确保上滑块在移动时不会顶卷下滑道的不锈钢板;⑦该设计方案准备充分,108 m的钢桁梁拖拉施工顺利完成,其在国内重载铁路异位拼装整体拖拉钢桁梁桥梁施工中的跨度是最大的,值得借鉴。

5 今后施工中需解决的问题

施工设计的滑道梁结构应前后统一,尽量避免两种不同的滑道梁结构顺接;临时支架设计应采用受力简单、明确的结构,尽量减少受力结构的层数,并缩小滑动面积;必须仔细考虑钢桁梁拖拉系统的每个细节,比如不锈钢板的平整度、焊接质量、MGE滑板的连接固定方式、导向轮的定位方式、上滑块的加工精度、钢桁梁的挠度控制等。