铜基/环氧树脂基/己内酰胺基自润滑罗拉轴承性能分析

2016-05-04王显方郭新玲潘红玮

王显方,郭新玲,潘红玮

(陕西工业职业技术学院,陕西 咸阳 712000)

铜基/环氧树脂基/己内酰胺基自润滑罗拉轴承性能分析

王显方,郭新玲,潘红玮

(陕西工业职业技术学院,陕西 咸阳 712000)

为探讨自润滑罗拉轴承在细纱机上的应用,通过模压工艺和螺杆压缩工艺制备了环氧树脂基和己内酰胺基自润滑罗拉轴承套,并与FU型铜基自润滑罗拉轴承在物理、机械和纺纱性能等方面进行了对比。结果表明: 环氧树脂基和己内酰胺基自润滑罗拉轴承较FU型铜基自润滑轴承具有质地柔软、强度高、弹性大、抗氧化性好、耐腐蚀性好、摩擦因数小、磨损率低、成纱条干CV值小、纱线断裂强度大等优点,完全可以取代金属铜基自润滑轴承在细纱机上使用。

环氧树脂;己内酰胺;碳纤维;摩擦;性能分析

自润滑轴承是指添加少量润滑剂或完全没有润滑剂的情况下,依靠自身的润滑剂来满足润滑的滑动轴承。在技术上完全突破了需要油脂润滑的局限性而实现了无油润滑,具有免加油、成本低、运行平稳、噪音小、劳动强度低、生产环境美观等特点。自润滑轴承按其材料分为金属铜基和聚合物基两种[1]。

金属铜基自润滑轴承多以663青铜粉或CuSn10黄铜粉等为基体,以二硫化钼、石墨、碳纤维为固体润滑剂,以高硬度铅、陶瓷为耐磨相,采用粉末冶金工艺制成,但具有成本高、耐磨性差、抗冲击性差等缺点[2]。

聚合物基自润滑轴承大多以聚己内酰胺和环氧树脂基等复合材料为基体,通过添加碳纤维、石墨、二硫化钼等固体润滑剂制造而成,具有质量轻、成型好、成本低、耐磨性好、柔韧性好、摩擦系数小等优点,代表未来的发展方向。双酚A型环氧树脂(EP)属高强度的热固性高分子合成材料,具有优良的机械和摩擦学性能, 对纤维材料具有良好的浸润性,和多种金属、非金属有优良的粘接力[3]。己内酰胺是一种重要的有机化工原料,具有熔点低、密度低、流动性好等特性,在常压下通过聚合反应来生产尼龙,成品制作工艺流程简单,该尼龙具有重量轻、强度高、耐磨、防腐、抗蠕变、耐冲击等特点,可代替铜、铁在工业生产中应用。现以环氧树脂和己内酰胺为基体,通过填加碳纤维、石墨等材料,采用模具成型和机械共混、塑料挤压成型等技术制得轴承半成品,再经过切削、磨砺、开槽等工艺,制备出符合纺纱机罗拉用的自润滑滑动轴承套,并与FU型铜基自润滑罗拉轴承在机械、摩擦和纺纱性能等方面进行了对比试验[4]。

1 自润滑罗拉结构

图1是传统油润滑细纱机罗拉轴承,其特点为:加油周期短,油脂容易外溢而造成油污纱,用工多,油料消耗大,是制约纺织企业提高质量、降低成本的关键因素。图2是青铜基自润滑轴承套,其优点为:免加油,运行平稳,强度高,寿面长,噪音小。缺点为:在细纱机上使用时,由于罗拉轴承内圈一面缺少挡圈,故在运转过程中,轴承套易发生窜动,罗拉转速越高,窜动的越严重;另外,如果有一个轴套损坏,则要将整根罗拉的轴套取下更换,安装维修麻烦,故金属基自润滑罗拉轴承在细纱机上使用受到一定的限制。图3是聚合物基自润滑轴承套,其特点为:免加油,柔韧性好,开槽容易,强度较好,安装维修和更换方便。

2 试样制备

2.1 环氧树脂基自润滑轴承的制备

2.1.1 轴承套成型工艺的确定

(1)预压 将一定比例的双酚A型环氧树脂与固化剂、碳纤维、石墨以及导热材料按比例混合后,在压机上压成一定形状和质量的锭料。

(2)加料 将一定质量的环氧树脂胶粘剂倒入玻璃烧杯中,然后均匀地加入10%~20%左右的碳纤维,同时缓慢地加入20%~30%左右的石墨粉和10 %青铜粉,搅拌均匀,待混合物完全均匀混合,倒入模具前按照其质量分数为1∶1的比例加入聚酰胺(PA66)固化剂。

(3)合模 当凸模未接触环氧树脂混合物前应快速合模,而凸模接触混合物之后应慢速合模,以使模具型腔中的空气充分排除。

(4)排气 热固性塑料在成型时,必须排除水分和挥发物变成的气体及化学反应产生的副产物,以避免产生成型缺陷而影响制品的性能和表面质量。为此,在合模之后要卸压排气。

(5)固化 热固性塑料在一定温度和压力下要保持一定的时间,使高分子交联反应充分,才能达到制品性能好、生产效率高的目的。

(6)脱模 若冷却不均匀会导致制品内部产生较大的内应力,因此,脱模后的轴承需放入80℃的恒温烘箱中进行缓慢冷却。

(7)清模 脱模后需用铜刀或铜刷去除残留在模具型腔内的塑料废料,然后用压缩空气吹净。轴承套压缩成型工艺过程如图4所示。

(8)机械加工 经过压缩成型的轴承套利用数控机床在其壁部切割一直线通槽,以便把轴承套安装在内圈上。槽的宽度尺寸以不影响轴承的基体强度为准,一般取2 mm。

(9)浸泡 将轴承套在SAE40润滑油中浸泡24~48 h,保证在使用前充分浸油。轴承在工作状态由于受热而使油渍渗出,起润滑作用[5]。

2.1.2 轴承套压缩成型模具的设计

由于热固性环氧树脂的粘度较高,模具一般为不溢式,轴承套压缩成型模具结构如图5所示。

2.2 己内酰胺基自润滑轴承的制备

2.2.1 原料选取

南京和聚公司己内酰胺50%~70%(质量分数,以下同), 日本东丽公司纤维短绒10%~25%,青岛天和公司800目石墨10%~25%,兰州化工公司NaOH分析纯0.1%~0.5%, 西安化工公司甲苯二异氰酸酯(TDI)分析纯0.1%~0.5%[6]。

2.2.2 制作过程

分别将试样粉末按试样编号充分混合后加入到单螺杆塑料挤出机中,经 100~120℃加热至熔融状态,经挤出机的口模和芯模环状间隙挤压成同一罗拉轴承规格管材,然后经定径和冷却,使管材的形状和尺寸精度得以定型。将管材最后经过车削、开槽等工序,制成规格为内径20 mm,外径23 mm,宽14 mm的细纱机用罗拉轴承套。

3 3种轴承套性能比较

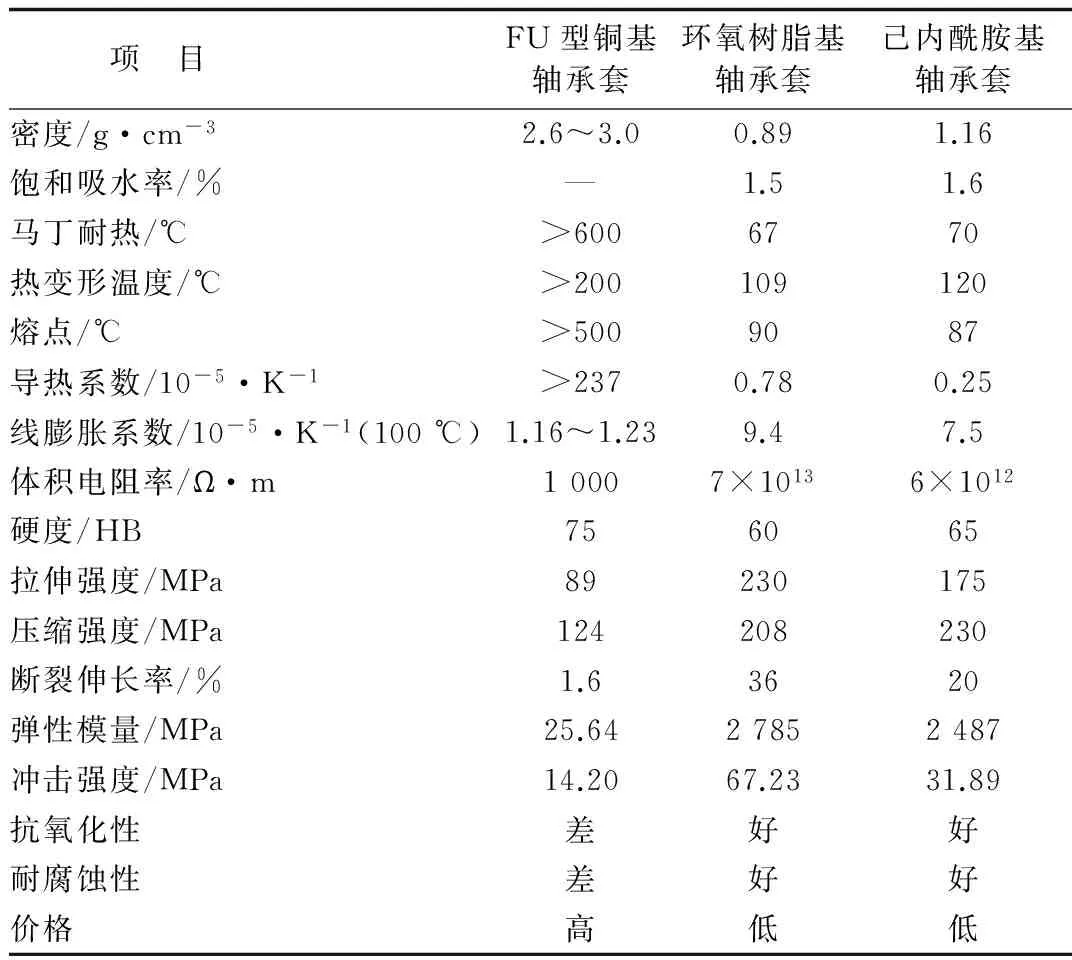

在实验室通过一系列试验手段,依据相关标准,对FU系列金属铜基和利用上述方法制得的环氧树脂基、己内酰胺基自润滑轴承套的基本物理性能和机械性能进行检验,试验结果见表1。

表1 3种复合材料自润滑轴承套的物理和机械性能对比

由表1可知,环氧树脂基轴承套和己内酰胺基自润滑轴承套较金属铜基的密度小,熔点低,吸湿性好,强度高,硬度小,弹性模量比金属基高100倍,抗蠕变性好,耐冲击好,弹性好,耐疲劳性好,价格低。但导热性、导电性较金属铜基的差。

4 3种轴承套摩擦性能试验

4.1 试验方案

在MPX-2000型摩擦磨损试验机上进行试验,模拟细纱机罗拉轴承运行的实际工况,采用棒环端面立式干摩擦磨损方式,在室温下进行,回转的摩擦上环为45#低碳钢,硬度为HRC50,外径为19 mm,表面粗糙度Ra为0.6 μm的圆棒;固定的下环为上述方法制得的环氧树脂基轴承套、己内酰胺轴承套试样(未开槽)和FU系列金属铜基轴承套,试样尺寸均为Φ23 mm×Φ20 mm×14 mm。室温干摩擦,试验速度为2.5 m/s,试验载荷从1 kN开始先跑10 min,然后每隔5 min加载1 kN,直到出现摩擦系数突然上升、温度急剧升高的情况,则视为固体润滑涂层破坏,润滑失效,停止试验,由试验机在线记录实验过程中3种轴承套的摩擦系数试验数据的实时变化,用读数显微镜测量试样磨痕宽度,并换算成磨损率。利用扫描电子显微镜(SEM)进行材料的磨损表面形貌分析,研究自润滑复合材料表面润滑膜的形成机制和作用,探讨复合材料的减摩自润滑特性及机理[7]。

4.2 结果与分析

4.2.1 摩擦因数分析

图6为3种轴承套在干摩擦下的摩擦因数随时间动态变化曲线。可以看出,3种轴承具有大体相同的变化规律。在载荷较低的试验初始阶段, 摩擦副运行不平稳,摩擦系数较高且不稳定,环氧树脂基轴承套和己内酰胺轴承套的摩擦因数率先达到峰值,铜基的摩擦因数较稳定;当载荷增加到2 kN时,铜基轴承套的摩擦因数也出现了峰值,随后3种轴承套的摩擦因数又持续下降,当载荷达到2.5 kN时,摩擦副运行逐渐变得平稳,摩擦因数明显降低,并维持较低的范围内长时间运行;当载荷达到5 kN左右时, 铜基轴承套摩擦系数突然上升, 然后环氧树脂基轴承套和己内酰胺轴承套的摩擦因数也快速升高,表明样品表面的固体润滑涂层已破坏, 固体润滑失效[8]。

滑动轴承的摩擦副有磨粒磨损和粘着磨损2种形式,在试验初期,轴承套与金属轴之间处于胶合状态,以粘着磨损为主,开始时由于环氧树脂基轴承套和己内酰胺轴承套表面比铜基表面粗糙, 胶合状态更严重,因此开始阶段环氧树脂基轴承套和己内酰胺轴承套的摩擦因数较大,且出现了峰值[9]。随着试验时间的继续,环氧树脂基轴承套和己内酰胺轴承套的表面逐渐被磨平,材料被剥落,产生了大量的磨粒,此时摩擦副主要表现为磨粒磨损,在摩擦副中形成一层均匀致密的转移膜,使摩擦因数迅速减小并稳定在一定数值左右,但由于铜基的硬度较大,产生的磨粒较少,在运行中主要表现为粘着磨损为主,故环氧树脂基轴承套和己内酰胺轴承套摩擦因数较金属基小。在试验后期,随着载荷的增加,二者的摩擦因数急剧增加,是由于载荷的增加会产生较大的剪切应力, 较大的剪切应力更易产生粘着磨损, 加速了材料的转移和剥落。同时载荷的增加, 会使摩擦的实际接触面积增大, 摩擦加剧, 产生大量的摩擦热, 表面温度升高, 使基体软化, 工作层损坏严重, 磨损量急剧增加,摩擦系数持续增大,导致材料自润滑失效,材料被破坏。由于金属铜基的强度小于复合材料的强度,所以金属基材料的失效较复合材料早大约30 min。

4.2.2 磨损率分析

在相同试样及设备条件下,室温干摩擦,设置试验转速为2.5 m/s,试验载荷3 kN, 连续运转120 min, 测得3种试样的磨损率, 如图7所示。

由图7可知,在试验条件相同的情况下,3种罗拉轴承套的磨损率均随运行时间有着明显的变化,在摩擦初期,由于胶合作用,环氧树脂基轴承套和己内酰胺轴承套的磨损率较铜基急剧增加,然后达到一个稳定值;FU型铜基轴承套的磨损率随时间的延续不断增大,然后达到一个稳定值,但其磨损率大于环氧树脂基轴承套和己内酰胺轴承套。产生这种变化的主要原因是二者材质和环境条件不同所引起的磨损机理差异,在试验初期,环氧树脂基轴承套和己内酰胺轴承套的磨损主要是粘着磨损,而后表现为磨粒磨损,磨屑主要为石墨粉末填料、碳纤维碎屑、环氧树脂粉末和己内酰胺粉末等,FU型铜基轴承套在整个试验过程以粘着磨损为主,是由于铜基轴承套的硬度较大,磨粒磨损的作用相对较弱,且磨屑中除了少量的石墨粉末外,绝大多数为铜和锌粉末,当与金属轴件接触时一方面加剧了轴承套的磨损,另一方面润滑作用减弱,所以铜基轴承套的磨损较环氧树脂基轴承套和己内酰胺轴承套相对要大一些。

4.2.3 磨损表面相貌分析

图8所示为3种罗拉轴承套在试验转速为2.5 m/s,试验载荷3 kN条件下, 连续运转120 min时的磨损表面相貌,可以进一步分析润滑层的形成过程。

从图8可知, 环氧树脂基轴承套和己内酰胺轴承套表面的晶粒细致均匀,说明石墨、碳纤维与环氧树脂、己内酰胺混融性好。表面磨屑量较多,多由石墨和断裂的碳纤维组成,在对偶面上形成一层连续的转移膜,此转移膜有利于减低摩擦阻力减小磨损率,此时的磨损为磨粒磨损。而铜基轴承套表面的粗糙、材料间融和性较差,磨屑中含有较大的颗粒,除了一定量的石墨、碳纤维以外,含有大量的铜屑,该铜屑增加了对偶面间摩擦阻力使磨损率增大,储油减磨效果较差[10]。

5 纺纱性能试验

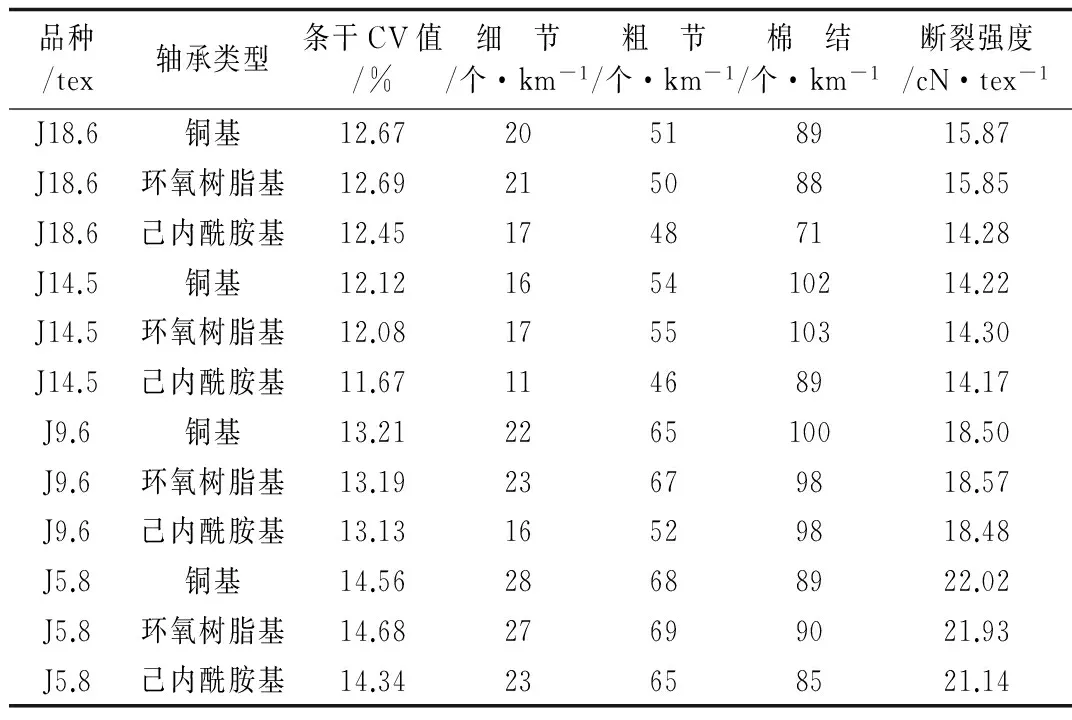

选取自制的环氧树脂基轴承套和己内酰胺轴承套和FU系列青铜基自润滑罗拉轴承套各10个,在FA506型细纱机上采用相同粗纱定量、相同的工艺参数,分别生产J18.6tex、J14.5tex、J9.6tex、J5.8tex品种,用YG136型条干均匀度仪和XT128型单纱强力仪进行条干、细节、粗节、棉结及强力测试,结果见表2。

表2 3种细纱机罗拉轴承纺纱质量对比

对比试验数据表明,在生产同特数细纱时,环氧树脂基轴承套和己内酰胺轴承套成纱质量相当,各项指标优于铜基轴承套。使用环氧树脂基轴承套和己内酰胺轴承套的成纱条干CV值,比铜基轴承套降低0.5个百分点以上,成纱千米细节、粗节、棉结以及断裂强度等指标比铜基轴承套均有不同程度的改善。长时间试验运转中,3种自润滑轴承均无一例油污纱产生。使用铜基轴承成纱质量较差原因为:一是铜材料吸湿性大,在细纱车间高湿度的环境中使用时,摩擦副吸收中水分增多,摩擦系数增大,易产生爬行,使罗拉不能灵活转动;二是铜基轴承易氧化,导致了磨损量增加,使得轴与轴承间配合误差增大,罗拉不能平稳运行,从而影响成纱质量[11]。

6 结论

(1)环氧树脂基轴承套和己内酰胺轴承套制作工艺简单,成本较低。其物理和力学性能指标较铜基轴承套优,且安装维护方便。通过摩擦性能对比试验可知,在试验速度为2.5 m/s时,当运行15 min,载荷为2 kN时,3种自润滑轴承的摩擦因数均达到最大值0.55左右,磨损率也急剧增加;当运行到30 min,载荷为5 kN时,环氧树脂基轴承套和己内酰胺轴承套的摩擦因数最小约为0.08,磨损率也趋于不变;然后平稳运行到55 min,载荷为10 kN时,3种罗拉轴承的摩擦因数急剧上升,磨损率也加速增大,此时轴承可视为失效。

(2)目前,在细纱机工艺设计时,罗拉最大加压量为0.2 kN,前罗拉最大运转速度为0.25 m/s。通过纺纱性能对比试验可知,在该工艺范围内环氧树脂基轴承套和己内酰胺轴承套摩擦系数最小,磨损量也最小,成纱质量好,其性能高于金属铜基自润滑罗拉轴承,完全可以取代使用。

[1] 王显方,宋永生. 复合材料自润滑轴承性能及在纺织上的应用[J].上海纺织科技,2013,41(6):22-25.

[2] 蒋娅琳,朱和国.铜基复合材料的摩擦磨损性能研究现状[J].材料导报,2014,28(2):33-35.

[3] 刘 勇,蒋 斌,郝明凤,等. 滑动轴承聚合物基自润滑材料的开发与应用进展[J].工程塑料应用,2010,38(1):81-83.

[4] 刘诗乐,李陈郭,赵京波,等.基于己内酰胺和乙醇胺的聚酯酰胺合成及表征[J].高分子学报,2012,(1): 33-35.

[5] 郭新玲,王显方. 环氧塑料罗拉轴承的研制[J].模具工业,2015,(1): 47-50.

[6] 王显方,郭新玲.一种纺纱机用自润滑罗拉轴承材料及其制备方法:中国,201310034169.4[P]. 2013-05-01.

[7] 李春梅,孙友松,王万顺,等.碳纤维/聚合物自润滑复合材料的机械及摩擦性能[J].现代塑料加工应用,2011,23(4):5-9.

[8] 赵小根,何国球,付 沛.铜基石墨合金材料摩擦磨损行为的研究[J].金属功能材料,2011,18(2):42-45.

[9] 焦明华,张武军,田 明,等.聚酰亚胺填充三层复合材料摩擦磨损影响因素分析[J].轴承,2013,(6):29-31.

[10]尹延国, 姚 巍, 俞建卫,等. 环氧树脂粘接润滑涂层摩擦学特性[J].高分子材料科学与工程,2011,27(9):80-84.

[11]王显方,宋永生. 复合材料自润滑轴承性能及在纺织上的应用[J].上海纺织科技,2013,41(6):22-25.

Performance Analysis of Copper Base/Epoxy Resin/Caprolactam Based on Self Lubricating Roller Bearing

WANG Xian-fang, GUO Xin-ling, PAN Hong-wei

(Shaanxi Institute of Industry Technology, Xianyang 712000, China)

In order to explore the self lubricating bearing used in spinning machine, the molding process and screw compression process were used to prepare epoxy resin and caprolactam based on self lubricating bearing sleeve. The performances in physical, mechanical and spinning of FU type copper based on self lubricated roller bearings were comparative analyzed. The results showed that the epoxy resin matrix and caprolactam based on self lubrication roller bearings with soft texture, high strength, flexibility, good oxidation resistance, good corrosion resistance, small friction coefficient, low wear rate, small yarn CV value and good breaking strength could completely replace the copper based on self lubricating bearings used in spinning machine.

epoxy resin; caprolactam; carbon fiber; friction; property analysis

2016-01-11;

2016-01-18

陕西省教育厅专项科研基金项目(14JK1056)

王显方(1966-),男,副教授,学士,研究方向为新型纺纱技术及纺织器材,E-mail:114854056@qq.com。

TS103.2

A

1673-0356(2016)02-0005-05