湿法玻璃纤维墙纸的研究

2016-05-04张得昆

阳 叶,张得昆

(西安工程大学 纺织与材料学院,陕西 西安 710048)

湿法玻璃纤维墙纸的研究

阳 叶,张得昆

(西安工程大学 纺织与材料学院,陕西 西安 710048)

采用直径9 μm的短切玻璃纤维,通过对玻璃纤维的分散性能、产品成形工艺及干燥工艺的研究,确定用稀释至pH=4的硫酸酸化玻璃纤维,轻度打浆3 min,待纤维稍微松解后加入PEO和PVA。PEO和PVA对绝干纤维的百分比为0.01%。在湿法成型器中成形和干燥,再对最终形成的湿法玻璃纤维墙纸产品做定量、厚度、透气性、拉伸强力等性能的测试,获得较为满意的产品。

湿法;玻璃纤维;墙纸

玻璃纤维具有高比电阻和低介电常数,在建筑工程方面得到很大应用,具有较大发展空间[1]。孙召霞[2]等人关于玻璃纤维在造纸中的应用研究中指出,玻璃纤维可应用在玻璃纤维纸、过滤纸、屋面材料及板材饰纸、纤维复合电池隔板、耐高温绝缘纸等方面。玻璃纤维行业“十二五”发展规划提出要大力开发玻璃纤维制品的应用领域,尤其是在耐火、耐热、增强等方面与下游产品相衔接。

湿法玻璃纤维墙纸是以玻璃纤维为原料,经湿法非织造技术制成底布,再与涂料搭配使用,既达到阻燃效果又可轻易变脸。如主对墙面颜色不满意,可直接在原墙面涂刷新涂料换装,第一次的涂料颜色浅一些,下次的涂料直接盖住前面的,且绝对环保,装饰性强,耐擦洗,可消毒,不发霉,防开裂虫蛀,防火性强,应用广泛。本课题通过对玻璃纤维分散性能、湿法加工工艺过程以及干燥工艺等的研究,通过对定量、厚度、拉伸强力等性能的测试分析,生产出较好的湿法玻璃纤维非织造布。

1 实验部分

1.1 产品设计

原料:短切E-玻璃纤维,直径9 μm(中级纤维10~20 μm[3]),长度4 mm;分散剂聚氧化乙烯(PEO)(0.01%);黏合剂聚乙烯醇(PVA),131205。

实验流程:纤维前处理—成网—干燥。

将玻璃纤维在酸中浸泡并轻度打浆几分钟,再加入分散剂使其分散效果更好。根据产品性能需要,施加黏合剂以增加其黏结强度,然后再进行干燥。

1.2 玻璃纤维的分散性能

玻璃纤维纸的生产工艺比一般造纸流程简单,只需要分散,在抄造时也不需要压榨。但是纤维的分散是很大的问题,这对分散剂的研发、生产工艺及设备都有较高要求。玻璃纤维的表面含有大量的SiO-和AlO-,这两种基团吸附水分子中的氢离子,使水分子极化,其负电端朝向玻璃纤维外部,因此玻璃纤维表面带负电。但这种负电荷不稳定,容易使纤维之间缠绕,从而产生静电现象[4]。酸处理可以破坏玻璃间的静电现象,使玻璃纤维的疏水基团朝外,从而均匀分散在水中。用硫酸来进行酸化,当溶液中加入的硫酸较少时,pH相对较高,加入的H+不能完全中和玻纤表面的负电荷,纤维之间仍有缠绕而不能完全分散;当酸性过强,溶液本身的黏度等又会影响玻纤的正常分散,并且pH<3时会对设备造成腐蚀。因此酸化至pH=4再在碎浆机中短暂打浆几分钟,不对玻璃纤维造成损伤[5]。

添加分散剂可以增加水溶液的黏度,在水中形成大分子网络结构,使浆料中的纤维具有较好的悬浮性而不至于过快的下沉。同时,分散剂具有的黏附性作用类似于润滑剂,可以吸附在纤维表面,形成一层水合膜,浆料中的纤维与纤维、纤维与水等摩擦时纤维与纤维之间不再是直接接触,不容易纤维絮聚。PEO完全溶于水和某些有机溶剂,其溶液在低浓度下有很高的黏度,是具有柔软性、高强度的热塑性树脂。加入PEO后,浆料的黏度增高,相当于在浆料的表面附着了一层起润滑剂作用的薄薄的润滑膜,使纤维不至于缠结。浆料浓度增大后,纤维在水中的运动自由度被大大限制了,纤维间絮聚的机会减少,改善了纤维成形交织的能力。黏性介质使得许多纤维在停止搅拌时还没有相互接触就松弛而且变为钝态,因而可以在减小了内应力的悬浮液中形成纤维网络。纤维在介质中的悬浮性随悬浮液黏度增加而增大,延长了纤维沉降的时间。

罗果[6]等人对玻璃纤维与植物纤维的配抄性能进行了研究,通过对在不同处理剂浓度下不同比例的玻璃纤维与植物纤维混合配抄出来的成纸物理性能进行研究和比较,得出了较佳的处理剂浓度。肖仙英[7]等人针对玻璃纤维在水中不易均匀分散的问题,通过正交实验分析表面活性剂、浆液的pH值和黏度对纤维分散性的影响,并得出改善玻璃纤维分散的助剂配比。

1.3 成形工艺

本课题使用的湿法仪器是根据湿法造纸的原理制造的,该仪器主要是由以下部分构成,压缩空气制造机,湿法成网机构。湿法成网机的主要功能是将上一步打好的浆液经过成网和烘燥工艺而形成湿法非织造布。成网机的操作步骤:Filling(填充),Whirling(搅拌),Down(沉降),Fall through(滤水),Suck off(抽真空),Draining(排水),Drying(烘燥)。

使用手动操作,将分散好玻璃纤维的浆料400 ml倒入成形器中,注水到4 000 ml时搅拌3 min,然后沉降,进行上胶,再真空抽吸,排水。由于添加了PEO,在搅拌时发现有很多较稳定的气泡,并且成网后一直存在,造成产品不均匀,可使用消泡剂来消除。有些纤维束没有分开,以至于在沉降后呈现出不匀。造成这个问题的原因可能有纤维长度较长;使用稀释的硫酸时酸性不够;在向酸液中加入纤维时没有边加纤维边搅拌,有些黏着的短纤不容易分开;打浆度不够。纤维网的强度来自于纤维本身和纤维间的缠绕,但是这两种方式提供的强度都很小,大部分强度需要由黏合剂提供。受设备条件限制,喷洒黏合剂时出现上胶不均匀的现象。

1.4 干燥工艺

黏合剂使用后必须对布进行干燥,由于纸页比较疏松,容易黏在烘缸的表面。湿法成形机器的烘缸无法用来烘燥这个玻璃纤维纸,要在短时间带走大量的水并且保证纸的平整,胶液分布均匀且有较高的保留率,需要使用特殊的干燥方式。

微波干燥可以快速使湿布内部达到一定干度,但是干燥时间不能太长,一般在30 s内。长时间的干燥会使纸收缩变形,表面出现褶皱,影响成纸质量。利用玻璃纤维纸透气阻力小的特点,采用热风穿透干燥,让热风穿过纸幅直接和玻纤表面吸附的水分接触,具有一定速度的热风可以降低界面的蒸汽分压,利于热风将蒸发的水分带走。

结合实验室情况,采用风速较小温度稍高的吹风机在成网后正反面用热风吹,稍干的时候将纤网从成形器中取出磕下,小心将成网放烘燥器上。继续用吹风机吹纸,可以明显感觉到玻纤纸的强度随着湿度减小而增大,待纸页不太黏的时候采用不剥离连续热压的方式热压数次。若纸还不太干就进行热压,则前几次热压都需要剥离纸页,否则容易黏在设备上,后面可以连续热压而不黏连,直至完全干燥。热压后玻纤纸的透明度、紧度都有所提高,表面光泽度、平滑度和硬挺度等也都增大了。

1.5 性能测试

(1)定量 参照国标GB/T 24218.1-2009《纺织品 非织造布实验方法 第1部分:单位面积质量的测定》标准进行测试。

(2)厚度 参照国标GB/T 24218.2-2009《纺织品 非织造布试验方法 第2部分:厚度的测定》,用压脚面积2 500 mm2,基准板直径大于压脚直径50 mm以上的织物厚度仪进行测试[7]。

(3)透气性 参阅国标GB/T 24218.1-2009《纺织品织物透气性的测定》,使用YG461L型透气性能测试仪。

(4)拉伸性 参阅国标GB/T 24218.3-2010《非织造布断裂强力及断裂伸长的测定》、GB/T15788-2005《土工布及其有关产品 宽条拉伸试验》,试验仪器为CRE型拉伸强力。

2 结果和分析

2.1 定量

纤维原料为3 g,试样面积为0.031 4 m2,理论上单位面积克重为96 g。测试结果平均平方米克重为108 g/m2。

试验中造成这个结果的原因主要有以下:(1)在配制分散浆料时,增加PVA的量会使产品的定量增加。(2)人工进行喷胶对成网进行处理,若喷胶的时间长、量多,则会造成克重增大。(3)产品还未完全干燥就进行测试。控制各个影响因素后测试发现误差减小,测试结果平均平方米克重为100 g/m2。

2.2 厚度及透气性

本实验产品属于普通型非织造布,测量厚度时加压0.5 kPa,透气性测试的测量压力为200 Pa。定量108 g/m2原料为第1组,定量100 g/m2的为第2组,测试结果见表1。

表1 产品厚度及透气性测试结果

由表1可知,第1组产品的厚度较第2组的大,实际因为纤维分散不匀、上胶不匀等原因,使得第1组产品表面不光滑平整,因此测得的厚度有误差。由于第一组的上胶量较多,所以产品克重大,厚度厚,透气性较第二组的差。

2.3 产品拉伸性能

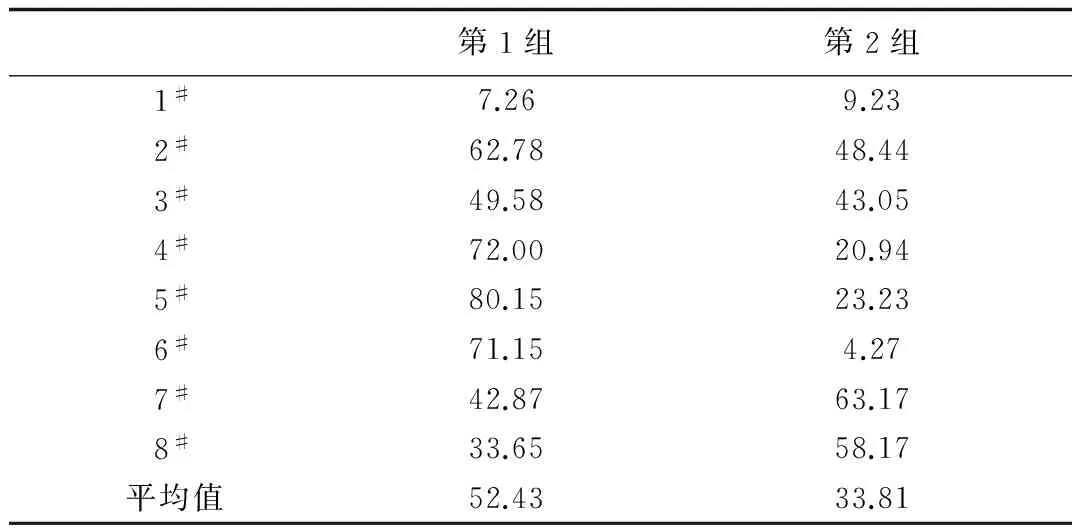

产品拉伸最大力的测试结果见表2。

表2 产品拉伸最大力测试结果 单位:N

对比分析表2中的数据发现,第1组的5#和6#,第2组的7#和8#强度都是在本组中相对来说稍高的,此时玻纤布中的黏合剂对绝干纤维的百分比都为9%。第1组的1#和2#是在一个样品上取的样,但是强力差异较大,可能是上胶不均匀或者纤维分布不匀,在边缘地区较薄弱容易撕裂。第2组的强力较第1组低,这是因为第2组的胶含量少,纤维间黏结力不强。而且,在进行强力测试的过程中可能存在些问题,导致测试结果有误差,原因如下:(1)每个样品测试完应当等夹头自动回复到初始位置,并且调零再进行下次实验。若夹头还未完全归位就开始实验,数据就会有误差。(2)裁取样品时,由于试样较小,边缘强力较弱的区域被裁取,在实验时容易从样品的两端断裂,致使结果产生误差。

3 结论

国内大多数研究都是针对普通造纸的方法生产玻璃纤维纸,本课题采用生产湿法非织造布的方法造纸。以水为介质,纤维和化学助剂在水中均匀分散后形成纤维悬浮,在成形器中脱水后制成纤维网状物,再经物理或者化学后加工获得非织造布。经过大量试验,最终确定了合适的方案。

(1)所用的湿法成网仪器适合长度较短的纤维进行成网,经过多次试验最终将玻璃纤维长度定为4 mm。玻璃纤维的前处理也就是对其进行分散处理,需要先用稀释至pH=4的硫酸酸化,轻度打浆3 min,待纤维稍微松解后加入PEO和PVA,搅拌。PEO和PVA对绝干纤维的百分比都为0.01%。对于成形搅拌时产生的气泡可以通过加入消泡剂来消除。

(2)通过对定量、厚度、透气性、拉伸强力等性能的测试分析表明,喷胶量过多或过少都会影响产品性能,试验表明胶含量在9%左右较合适。在成形过程的沉降后上胶,然后抽吸,将表面的胶带入内部。

(3)干燥时需注意纤维黏在热压仪器上,不能直接进行热压。先使用热风穿透烘燥,待稍干后可以不剥离连续热压。

[1] 孔 静. 玻璃纤维产品的应用[J]. 纺织科技进展,2015,(3):13-14.

[2] 孙召霞,张素风,豆莞莞. 玻璃纤维的性能及其在造纸中的应用[J]. 纸和造纸,2013,32(10):57-59.

[3] 徐永健,周 彤,朱振峰. 玻璃纤维在造纸领域中的应用[J]. 中华纸业,2012,33(18):14-17.

[4] 周 彤. 玻璃纤维在造纸法薄页基材中的应用研究[D]. 西安:陕西科技大学,2013.

[5] 徐勇建,宋夏鸽,左磊刚,等. 玻纤玻棉及其浆料系统分散性能研究[J]. 陕西科技大学学报(自然科学版), 2014,32(4):5-9.

[6] 罗 果,郑炽嵩,胡 健,等.玻璃纤维与植物纤维的配抄性能研究[J]. 造纸科学与技术,2002,21(4):17-19.

[7] 肖仙英,郑炽嵩,胡 健,等. 玻璃纤维在水中分散处理的研究[J]. 黑龙江造纸,2003,31(3):1-2.

Study of the Glass Fiber Wallpaper Produced by Wet Processing

YANG Ye, ZHANG De-kun

(School of Textile and Materials, Xi'an Polytechnic University, Xi'an 710048, China)

Using 9 μm diameter chopped glass fiber and studying the dispersing performance of glass fiber, forming process and drying process of the product, the glass fiber was proceeded with dilute sulfuric for 3 minutes at pH=4. Until the fibers loosen, added PEO and PVA with percentage on dry fibers 0.01%. It shaped and dried in wet forming vessel. The basis weight, thickness, permeability, tensile strength and other properties of the glass fiber wallpaper were tested.

wet processing; glass fiber; wallpaper

2016-03-04

阳 叶(1994-),女,在读硕士研究生,主要从事纺织新工艺、新技术及非织造材料技术的研究工作,E-mail:509813846@qq.com。

TS 106.7

A

1673-0356(2016)04-0010-03