高熵合金的接触弹塑性行为

2016-04-29孙渊

孙 渊

(上海电机学院 机械学院, 上海 201306)

高熵合金的接触弹塑性行为

孙渊

(上海电机学院 机械学院, 上海 201306)

摘要通过纳米压痕法研究了高熵合金AlCrCuFeNi2两个区域的压痕弹塑性行为,分析了载荷下最大压痕深度、弹性回弹量、接触刚度、弹性能和弹性回弹能力等。研究结果表明,区域Ⅰ的弹性模量和回弹量小于区域Ⅱ的弹性模量和回弹量;区域Ⅰ与区域Ⅱ的弹性回弹率基本相同,并随着载荷的增加逐渐下降;区域Ⅰ的弹性能大于区域Ⅱ的弹性能,并随着载荷的增加而增加;区域Ⅰ弹性回复能力大于区域Ⅱ的弹性回复能力,并且随着载荷的增加逐渐下降;接触刚度S与接触深度hc基本成线性关系。

关键词高熵合金; 纳米压痕; 压入响应

Contact Elastic-Plastic Behavior of High-Entropy Alloys Using Nano-Indentation

SUNYuan

(School of Mechanical Engineering, Shanghai Dianji University, Shanghai 201306, China)

AbstractThe indentation elastic-plastic behavior in both domains Ⅰ and Ⅱ of high-entropy alloys AlCrCuFeNi2 is studied with a nano-indentation method. The maximum indentation depth, elastic recovery, contact stiffness, elastic energy and ratio of elastic energy to total energy are analyzed under load. The results show that elastic modulus and elastic recovery in domain Ⅰ is less than that in domain Ⅱ. The ratio of elastic recovery to maximum depth in both domains Ⅰ and Ⅱ is nearly the same and decreases with increase of load. The elastic energy in domain Ⅰ is larger than that in domain Ⅱ and increases with increase of load. The ratio of elastic energy to total energy in domain Ⅰ is higher than that in domain Ⅱ and decreases with increase of load. The contact stiffnessSkeeps linear relationship with contact depthhcin both domains Ⅰ and ⅠⅡ.

Keywordshigh-entropy alloy; nano-indentation; impression response

AlCrCuFeNi2高熵合金是“多主元高熵合金”中的一种,它具有独特的机械性能,1995年中国台湾学者叶均蔚[1]等,突破材料设计的传统观念提出新合金设计理念,制备多主元高熵合金或称多主元高乱度合金,将5种或5种以上的金属元素按等摩尔比或近等摩尔比混合在一起,不区分主要元素,熔炼得到的合金具有显微结构简单的体心立方、面心立方相、非晶态、不倾向于出现金属间化合物、具有纳米析出物等结构特征,以及具有高强度、高硬度、耐回火软化、耐磨等性能特性,此类合金同时具备以上优异特性是多个主要合金元素的共同体现,也是高混和熵的体现;因此,高熵合金具有极为广阔的应用前景。目前高熵合金的研究主要体现在高熵合金的制备、组织结构和维氏硬度的测试等方面,例如文献[2]中利用X射线衍射与扫描电镜能谱分析了AlCrCuFeNi高熵合金的组织结构,其具有面心立方(Face-Centered Cubic, FCC)和体心立方(Body-Centered Cubic, BCC)相结构,合金铸态组织是典型的树枝晶,铬偏聚于晶内,而铜偏聚于枝晶间,AlCrCuFeNi高熵合金具有高硬度与耐回火软化特性,铸态硬度为HV 490,600℃退火后硬度还维持在HV 420,高熵合金的铸态组织比较稳定。文献[3]中也利用X射线、扫描电镜和透射电镜等手段研究了AlCrCuFeNiCox(x=0,0.5,1.0)的组织结构和性能,钴的加入使FCC和BCC相的晶格常数减少,显微硬度提高,耐腐蚀性增加,具有较好的热稳定性。文献[4]中同样利用X射线、扫描电镜研究了FeNiCrCuCo和FeNiCrCuMo的结构,其具有FCC相结构,但加入Al元素,替代Cu或Co后,呈现出FCC和BCC相结构,具有BCC相结构的显微硬度高于FCC相结构。因此,Al元素的加入增加了合金的硬度。文献[5]中研究了Alx(TiVCrMnFeCoNiCu)100-x(a(x)=0%,11.1%,20%,40%)的组织结构和性能,当a(Al)达到20%,合金由FCC和BCC相结构转为BCC相结构,此时合金具有较高的抗压强度,就Al11.1(TiVCrMnFeCoNiCu)88.9合金其抗压强度达到2.431GPa。文献[6]中研究了AlCrFeCoNi的结构组织和力学性能,其组织为BCC相结构和纳米析出物,其屈服应力为1250.96MPa、抗压强度为2004.23MPa、塑性应变达到32.7%。文献[7]中研究了AlCrFeNiMox(x=0,0.2,0.5,0.8,1.0)的微观结构和其机械性能,其中AlCr-FeNi、AlCrFeNiMo0.2和AlCrFeNiMo0.5合金具有2个BCC相结构,涉及到AlNi型和FeCr型,研究发现AlCrFeNiMo0.2具有极好的机械性能,其断裂强度达到3222MPa,塑性应变为0.287,由于锰元素的加入使FeCr型转变为FeCrMo型,其维氏硬度从HV 472.4增加到HV 911.5。文献[8]中描述了AlFeTiCrZnCu具有晶粒小于10nm的BCC相结构,在800℃烧结1h后,其组织结构稳定,硬度可达到 2GPa,按照相同方法所制备的CuNiCoZnAlTi和NiFeCrCoMnW合金中具有相似的晶体结构。文献[9]中研究了合金的加入对于结构的影响,Fe20Cr20Mn20Ni20Co20合金为简单的FCC相结构,加入Nb、Ti和V合金后呈现出相似的FCC相结构,带负电的Cu和Ge合金在FCC相中较为不稳定,沉淀于枝晶间。

综上所述,国内外对高熵合金显微组织的研究已取得了不少成果,主要研究高熵合金的元素种类、成分的变化对合金微观组织结构和性能的影响,以及高熵合金制备方法和应用等,但是很少涉及研究高熵合金的弹塑性力学行为,而纳米压痕法研究材料的弹塑性力学性能较为广泛[10-15],因此,本文主要研究五元高熵合金AlCrCuFeNi2的压痕弹塑性行为,探讨在载荷下的压入响应,为该高熵合金的进一步研究与应用提供参考。

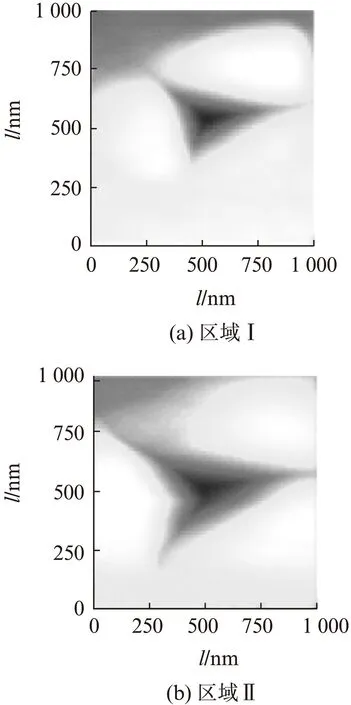

1实验

实验材料为高熵合金AlCrCuFeNi2,通过熔铸而成,直径为5.6mm左右,为满足纳米压痕硬度的测试要求,材料切断后,镶嵌在环氧树脂中,然后用600、800和1200粒度的碳化硅砂纸逐步打磨,最后采用研磨膏将样品表面精抛,消除上工序留下的划痕,通过光学显微镜可以看出其结构。如图1所示,它由2个区域组成,每个区域的形状不规范,大多数的区域范围大约在10μm,可以为纳米压痕提供足够的压痕区域。图(a)和(b)均为在纳米压痕实验下得到的压痕形貌,并可以得到其压痕深度、隆起量、压痕面积等直观的物理参数,描述其区域所表现出的弹塑性力学行为。

图1 断面结构图和压痕形貌Fig.1 Diagram of section structure and indentation

实验采用的纳米压痕仪其型号为Hysitron TriboScope,位移精度为±0.04nm,载荷精度达±75nN,最大载荷为700mN,采用载荷模式加载,加载时间和卸载时间为20s,每一个载荷下重复进行压痕实验至少5次。压头为金刚石Berkovich压头,结合Quesant公司的原子力显微镜进行图像观察和扫描,通过压痕实验可以得到P-h曲线,在最大载荷Pmax下的最大压痕深度hmax,卸载后由于弹性回复而残留压痕深度hf以及弹性回弹量δ、接触刚度S、弹性能和塑性能等压痕弹塑性行为。

2结果与讨论

2.1压痕参数

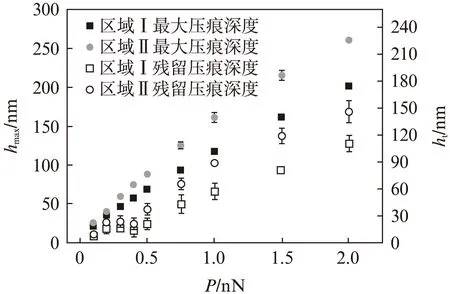

通过纳米压痕法,得到了在载荷范围为(100~2000)μN下高熵合金AlCrCuFeNi2,其2个区域所对应的载荷和位移曲线。通常压痕尺寸一般是周围区域的1/10,对于在载荷2nN下,区域Ⅰ和Ⅱ最大的压痕深度在200~250nm,满足压痕实验要求。在载荷下,试样表面产生弹性和塑性变形,卸载后,发生塑性变形的隆起量和压痕量不可恢复,并形成相应的压痕形貌,图1(a)和(b)分别为区域Ⅰ和Ⅱ在载荷1nN下通过原子力显微镜(Atomic Force Microscope, AFM)扫描得到的压痕形貌以及压痕周围所形成的隆起量,区域Ⅰ的压痕形貌大小和隆起量高度均小于区域Ⅱ的形貌大小和隆起量高度,说明区域Ⅰ的组织结构具有较高的抗变形能力,塑性变形程度相对较小。通过载荷/位移曲线,可以直观地描述载荷下的压痕行为,在Pmax下的hmax,卸载后由于塑性变形而形成的不可恢复的hf。图2所示描述了区域Ⅰ和Ⅱ在载荷下的hmax、hf的关系,随着载荷的增加而以不同的斜率增加,在同一载荷下,区域Ⅰ的hmax和hf均小于区域Ⅱ的hmax和hf。

图2 hmax和hfFig.2 Maximum indentation depth and residue indentation depth

接触刚度是描述互相接触的两表面抵抗变形的能力,定义为

S=dP/dh

在压入过程中接触深度hc可表示为卸载曲线顶部切线即接触刚度和横轴的交点,其值为

其中,ε是一个依赖于压头几何形状的常数,对Berkovich压针,ε=0.75[16];S与接触面积A和材料弹性模量Er之间的关系为

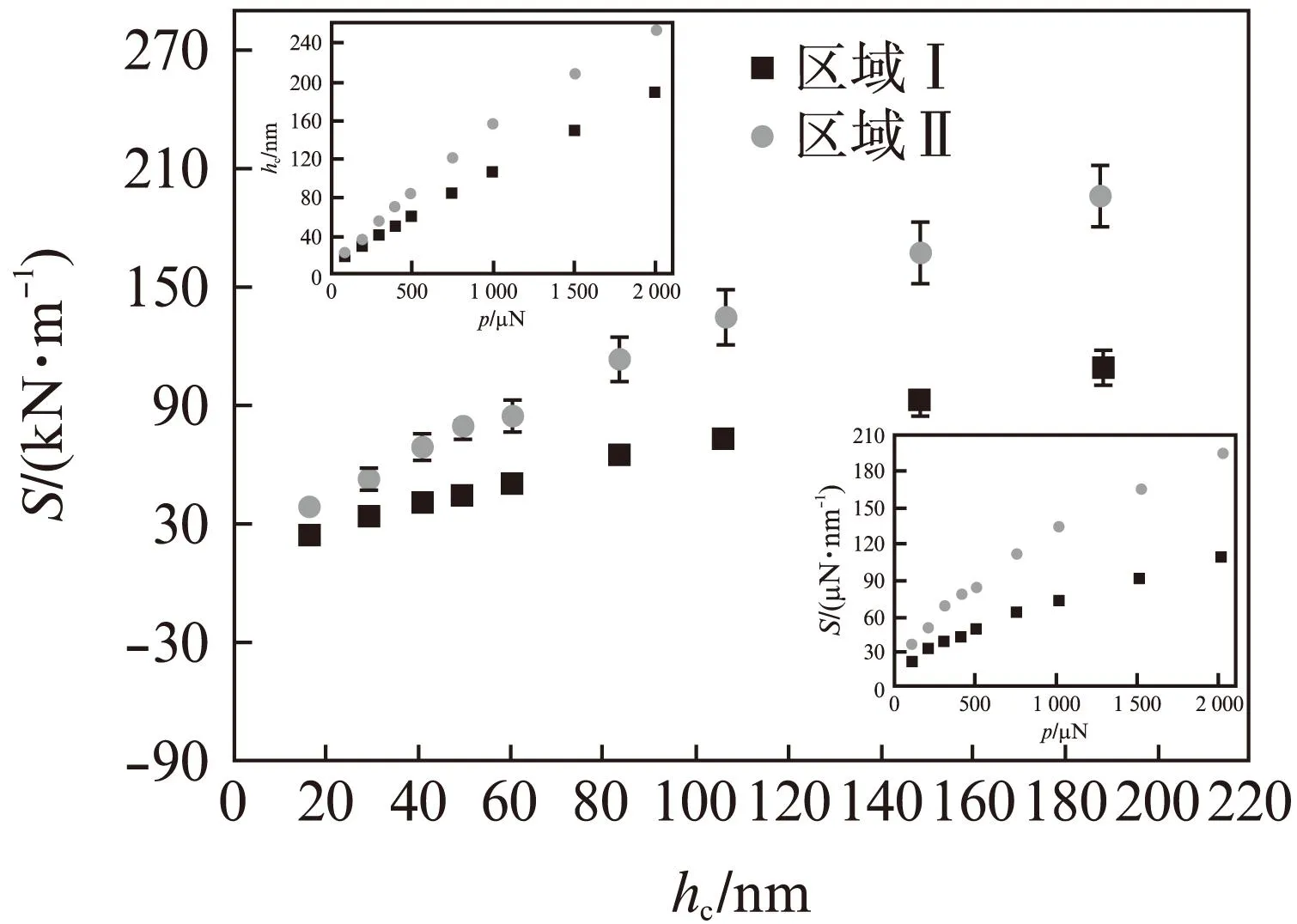

假定材料弹性模量稳定在某一个范围内,则S与hc是线性关系。图3分别描述了S和hc在载荷作用下的关系,它们均随着载荷的增加而以一定斜率增加;而且随着hc的不断增加S也不断增加,S与hc基本成线性关系。为了进一步反映S和hc之间的关系,对它们进行了线性拟合。区域Ⅰ的关系可表示为

SⅠ=0.5168hc+16.5

区域Ⅱ的关系为

SⅡ=0.9998hc+22.6

因此,可以分析得出,区域Ⅱ的弹性模量大于区域Ⅰ的弹性模量。

图3 S和hcFig.3 Contact stiffness S and contact depth

卸载后,由于材料的弹性回弹和能量释放,将产生一定的回弹量,其值为

δ=hmax-hf

其弹性回弹率表示为

ξ=δ/hmax

图4描述了区域Ⅰ和Ⅱ在载荷下的δ和ξ,区域Ⅰ的δ小于区域Ⅱ的δ,并均随着载荷增加而增加;但是区域Ⅰ的ξ与区域Ⅱ的ξ基本上相同,并随着载荷增加其弹性回弹率逐渐下降,区域Ⅰ的ξ由0.71下降到0.45左右,区域Ⅱ的ξ由0.70下降到0.43左右。

图4 弹性δ与δ/hmaxFig.4 Elastic recovery and ratio of elastic recovery to maximum depth

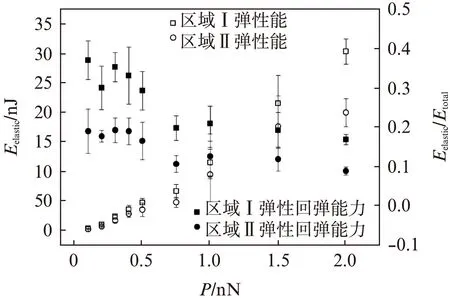

2.2弹性能和回弹能力

在加载过程中,材料将发生不同程度的弹塑性变形,由于载荷作用,在这过程中所产生的总能量为Etotal,其值为

同样通过卸载曲线可以描述弹性回复能

在压入过程中材料发生弹塑性变形产生塑性流动,形成不可回复的塑性位移而做的塑性能为

其塑性能反映了材料储存能量的大小,而弹性能反映了材料的弹性回弹能量的大小,并通过弹性能量回复率η描述材料回弹能力,即弹性能与总能量之比η=Eelastic/Etotal。图5所示描述了区域 Ⅰ 和 Ⅱ 的弹性能和弹性回弹能力,区域 Ⅰ 的弹性能Eelastic大于区域 Ⅱ 的Eelastic,并随着载荷增加而增加;区域 Ⅰ 弹性回复能力η大于区域 Ⅱ 的η,并且随着载荷增加逐渐下降,在载荷2nN作用下区域 Ⅰ 弹性回复能力η下降为0.17,区域 Ⅱ 的弹性回复能力η下降为0.09,与区域 Ⅰ 比较,区域 Ⅱ 在载荷下产生了较大的不可回复塑性变形和储存了较大塑性能。

图5 弹性能Eelastic和弹性回弹能力Eelastic/EtotalFig.5 Elastic energy and ratio of elastic energy to total energy

3结论

(1) 高熵合金AlCrCuFeNi2在光学显微镜下可以看到具有2个区域,采用纳米压痕法研究了这两个区域的压痕弹塑性行为,通过AFM扫描得到了在不同载荷下压痕形貌以及压痕周围所形成的隆起量,区域Ⅰ的压痕形貌大小、隆起量高度均小于区域Ⅱ的形貌大小、隆起量高度,说明区域Ⅰ的组织结构具有较高的抗变形能力,塑性变形程度相对较小。

(2) 在载荷100~2000μN范围内的hmax以及卸载后由于弹性回复而hf均随着载荷增加而以不同的斜率增加,区域Ⅰ的hmax和hf均小于区域Ⅱ的hmax和hf。

(3) 两区域内的S和hc基本成线性关系,区域Ⅰ的关系可表示为:SⅠ=0.5168hc+16.5;区域Ⅱ的关系为:SⅡ=0.9998hc+22.6。

(4) 区域Ⅱ的弹性模量大于区域Ⅰ的弹性模量;区域Ⅰ的δ小于区域Ⅱ的δ,并均随着载荷增加而增加;但是区域Ⅰ的ξ与区域Ⅱ的ξ基本上相同,并随着载荷增加其弹性回弹率逐渐下降,区域Ⅰ的ξ由0.71下降到0.45左右,区域Ⅱ的ξ由0.70下降到0.43左右。

(5) 区域Ⅰ的弹性能Eelastic大于区域Ⅱ的弹性能Eelastic,并且随着载荷增加而增加,区域Ⅰ弹性η大于区域Ⅱ的η,并且随着载荷增加逐渐下降,与区域Ⅰ比较,区域Ⅱ在载荷作用下产生了较大的不可回复的塑性变形和储存了较大的塑性能。

参考文献

[1]YEH J W,CHEN S K,LIN S J,et al.Nanostructured high-entropy alloys with multiple principal elements:Novel alloy design concepts and outcomes[J].Advanced Engineering Materials,2004,6(5): 299-303.

[2]李安敏,张喜燕.AlCrCuFeNi高熵合金的组织与硬度研究[J].广西大学学报(自然科学版),2008,33(2): 189-192.

[3]朱海云,孙宏飞,高绪.钴对AlFeCuCrNi高熵合金组织和性能的影响[J].理化检验(物理分册),2013,49(2): 84-89.

[4]LI C,LI J C,ZHAO M,et al.Effect of alloying elements on microstructure and properties of multiprincipal elements high-entropy alloys[J].Journal of Alloys & Compounds,2009,475(S1-2): 752-757.

[5]ZHOU Y J,ZHANG Y,WANG Y L,et al.Microstructure and compressive properties of multicomponent Al x (TiVCrMnFeCoNiCu) 100-x high-entropy alloys[J].Materials Science & Engineering A,2006,454-455: 260-265.

[6]WANG Y P,LI B S,REN M X,et al.Microstructure and compressive properties of AlCrFeCoNi high entropy alloy[J].Materials Science & Engineering A,2008,491(S1-2): 154-158.

[7]DONG Y,LU Y,KONG J,et al.Microstructure and mechanical properties of multi-component AlCrFeNiMox high-entropy alloys[J].Journal of Alloys & Compounds,2013,573(10): 96-101.

[8]VARALAKSHMI S,KAMARAJ M,MURTY B S.Synthesis and characterization of nanocrystalline AlFeTiCrZnCu high entropy solid solution by mechanical alloying[J].Journal of Alloys & Compounds,2008,460(S1-2): 253-257.

[9]CANTOR B,CHANG I T H,KNIGHT P,et al.Microstructural development inequiatomic multicomponent alloys[J].Materials Science & Engineering A,2004,375-377(21): 213-218.

[10]YANG Rong,ZHANG Taihua,FENG Yihui.Theoretical analysis of the relationships between hardness,elastic modulus,and the work of indentation for work-hardening materials[J].Journal of Materials Research,2010,25(11): 2072-2077.

[11]SUN Yuan,ZHAO Guangfeng,YANG Fuqian.Effect of electric current on nanoindentation of superelastic NiTi alloy[J].Experimental Mechanics,2015,55(8): 1530-1590.

[12]SUN Yuan,ZHAO Guangfeng,YANG Fuqian.Anisotropic behavior of the nanoindentation of single carbon fibers[J].Nanoscience and Nanotechnology Letters,2014,6(7): 596-600.

[13]MA Dejun,ONG Chungwo.Further analysis of energy-based indentation relationship among Young’s modulus,nominal hardness,and indentation work[J].Journal of Materials Research,2010,25(6): 1131-1136.

[14]MALZBENDER J.Energy dissipated during spherical indentation[J].Journal of Materials Research,2004,19(6): 1605-1607.

[15]JHA K K,SUKSAWANG N,LAHIRI D,et al.Evaluating initial unloading stiffness from elastic work-of-indentation measured in a nanoindentation experiment[J].Journal of Materials Research,2013,28(6): 789-797.

[16]YANG Fuqian,James C M.LI.Micro and nano mechanical testing of materials and devices[M].Springer,2008: 1-48.

文献标识码A

中图分类号TB 302.3

文章编号2095 - 0020(2016)01 -0007 - 05

作者简介:孙渊(1969-),女,教授,博士,主要研究方向为机械制造及其自动化,E-mail: suny@sdju.edu.cn

基金项目:国家自然科学基金项目资助(10804071);上海市教育委员会科研创新项目资助(11YZ269);上海电机学院登峰学科建设项目资助(15DFXK02)

收稿日期:2015 - 11 - 25