管道电流测绘技术在地下燃气管道防腐层检测中的应用

2016-04-28黄奕昶杨博李炜黄琴

黄奕昶 杨博 李炜 黄琴

(上海市特种设备监督检验技术研究院)(上海市燃气检测中心)

管道电流测绘技术在地下燃气管道防腐层检测中的应用

黄奕昶*杨博李炜黄琴

(上海市特种设备监督检验技术研究院)(上海市燃气检测中心)

摘要城镇地下燃气管道的运行状况直接关乎城镇的安全。管道电流测绘技术可以在非开挖条件下对埋地管道的阴极保护有效性做出评价,有效地检测出埋地钢质管道外防腐层缺陷。在工程应用中,采用这种新颖的检测技术可以快速检测和定位某处地下燃气管道的外防腐层缺陷。

关键词地下燃气管道管道电流测绘防腐层缺陷检测

*黄奕昶,男,1984年生,硕士,工程师。上海市,200333。

0 引言

城市地下管线是保障城市运行的重要基础设施和“生命线”。近年来,随着城市的快速发展,地下管线建设规模不足、管线管理水平良莠不齐等问题凸显。一些城市相继发生大雨内涝、管线泄漏爆炸、路面塌陷等事件,严重影响了人民群众生命财产安全和城市运行秩序。

随着国内地下管线服役时间的增加,地下管线外防腐层老化、破损等缺陷所诱发的事故屡有发生。例如:2013年11月22日,山东省青岛市黄岛区发生地下输油管道泄漏事故,引发连环爆炸;2013年12月24日,湖南省长沙市雨花区发生地下燃气管道泄漏火灾;2013年12月26日,四川省泸州市江阳区某商场发生地下天然气管道泄漏事故,引发连环爆炸;2014年6月30日大连市金州开发区发生地下原油管道泄漏燃烧事故。短短几个月内,接连发生了几次地下管道爆燃事故[1]。事故发生的细节各不相同,但是,有一个共同点值得关注,那就是上述几起事故的主要原因之一,都是和管道外防腐层缺陷所诱发的管道外腐蚀有着直接的关联。

由此可见,如何强化城市地下管线管理,及时发现和消除地下管线防腐层缺陷,切实保障地下管线安全运行,已成了我们面临的亟需解决而且必须解决的一个难题。幸而一种新颖的地下管道防腐层检测技术——PCM技术的诞生,使得我们有能力在非开挖的状态下对埋地管线的外防腐层状况进行评价和缺陷定位。

1 埋地钢质管道外防腐层检测技术

目前,常用的埋地管线外防腐层非开挖检测方法[2]有密间隔电位法、直流/交流电位梯度法以及交流电流衰减法。许多工程实践证明,上述各种检测方法在对埋地管线的外防腐层检测中有效可行。下面分别对这些检测方法做一简要的介绍。

1.1密间隔电位法

该法的原理是将一个参比电极置于地面,与一块电压表相连,电压表的另一端与被测管道相连,这样就可测得管地电位。将参比电位按一定间隔移动测得多组数据,从而得到电位分布,并可将其用来评价管道受保护的程度。该方法的优点是不受地表状况限制;缺点是工作量大,需拉线操作。

1.2直流/交流电位梯度法

电位梯度法可以分为交流电位梯度法(ACVG)、直流电位梯度法(DCVG)和皮尔逊法(人体电容法)。

交流电压梯度法(ACVG)基本原理是在管道中加载一个交流电信号,当管道存在破损点时,将在破损点周围地面形成一个电位梯度场。通过管道地面上方的两个电极以及与电极连接中心零位的毫伏表可测量这个电位差,接近破损点时电位差增大,远离时减小,在正上方时为零。依据这个特点就可以判定破损点的位置和大小。

直流电位梯度法(DCVG)和交流电位梯度法(ACVG)的主要差别就是前者施加的是直流信号,后者为交流信号。

1.3交流电流衰减法

该方法是将交流电信号通入被检管道中,从而产生电磁场,利用接收端从地表的磁场分量准确测定管中信号电流的大小。若防腐层有破损,信号电流就由破损点流入大地,从而造成地面磁场急剧减小,并被接收端发现。

1.4PCM系统

英国雷迪公司研发的多频管线电流测绘仪(PCM),是一套以交流电流衰减法为原理开发而成的高效能管线检测仪。该系统由发射机和便携式接收机组成,发射机将含有近于直流的4 Hz电流信号的混频电流信号施加于被测管道上,接收机通过感应线圈或高精度磁力仪检测这一特殊信号,得出管道电流的强度和方向。用信号发射机向管道施加某一特定频率或多个频率的激励信号,信号自发射点开始沿着管道两侧传输,管中电流信号强度将随着管道距离的增加而衰减。管道电流流经管道时,在管道周围产生一个磁场,利用接收机在管道上方按一定间隔检测管中激励信号的强度。

当管道防腐层性能稳定时,管中电流衰减的数值与距离成线性关系,其电流衰减率取决于防腐层的绝缘电阻值,根据电流衰减率的大小变化可评价防腐层的绝缘质量。若存在电流的异常衰减段,则可认为存在电流的泄漏点或管道分支点,通过分析可判断出防腐层的绝缘性能下降以及破损点位置。

现今,PCM已广泛应用于管道外防腐层保护状况评估、新铺管道防腐层施工质量的验收、管道阴极保护效果评估、管线对地绝缘故障点(管道防腐层、保温层、电缆外护套的缺陷与破损点)定位、目标管道与其他管道搭接点的查找和定位、盗接管道/分支管道的查找和定位、管道泄漏点的查找和定位以及作为大功率管线定位仪探测定位埋地管道等各个方面[3]。

1.4.1应用实例

在本文的工程应用中,我们采用PCM系统对某城市埋地钢质燃气管道的外防腐层进行非开挖检测。该管道全长20.8 km,规格为覫219 mm×8.0 mm,材质为20钢,外防腐层采用三层PE材料,另采用牺牲阳极阴极保护来提高管线的防腐效果。该燃气管道2002年建成并于当年投产使用,至今已逾10年。现采用雷迪公司PCM系统对上述燃气管线外防腐层进行非开挖检测。

1.4.2检测步骤

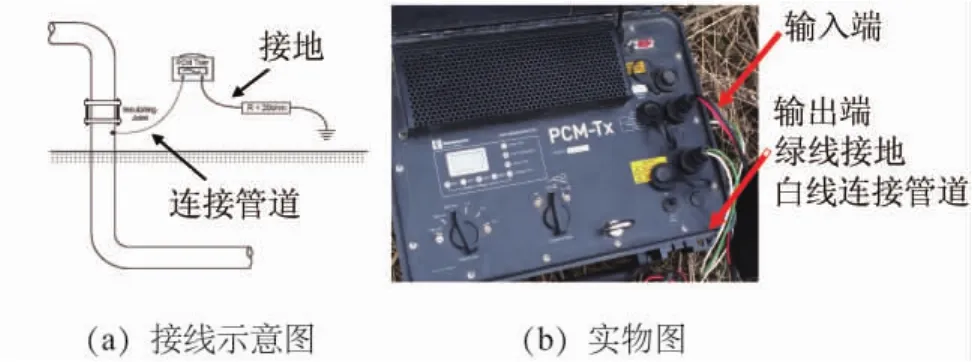

(1)首先将发射机一端与待检管道连接,另一端与大地连接,如图l(a)所示。PCM发射机如图1(b)所示。然后,设定检测频率和电流,频率设定在ELF挡,其频率为4 Hz+128 Hz混合频率,电流强度设定为600 mA。

(2)如图2所示,探测人员打开PCM接收机,将接收机频率设定为与发射机相通的频率。然后,探测人员沿着管线敷设方向行走,用接收机采集电流数据。

图1 PCM发射机连接

图2 接收机探测

(3)将PCM测量的数据下载到PC机,然后再给出测点的距离、管道注释、管道电流等参数,即可生成管道的防腐层状况分布图(Y-X曲线、IdBX曲线)如图3所示。其中,Y值为电流变化率,单位为dB/m;X值为测试距离,单位为m;IdB为经对数转换后得到的以分贝(dB)表示的电流值。上述三者的关系如式(1)所示:

图3 管道防腐层状况分布图

(4)从图3可以看出,管道敷设区域A-B、区域C-D内管道电流呈明显衰减。由上述介绍可知,当管道防护层性能稳定时,管中电流衰减的数值与距离成线性关系,其电流衰减率取决于防腐层的绝缘电阻值,根据电流衰减率的大小变化可评价防腐蚀层的绝缘质量。若存在电流的异常衰减段,则可认为存在电流的泄漏点或管道分支点。由此可见,管道电流衰减异常区域A-B、区域C-D应为防腐层疑似损坏区域。

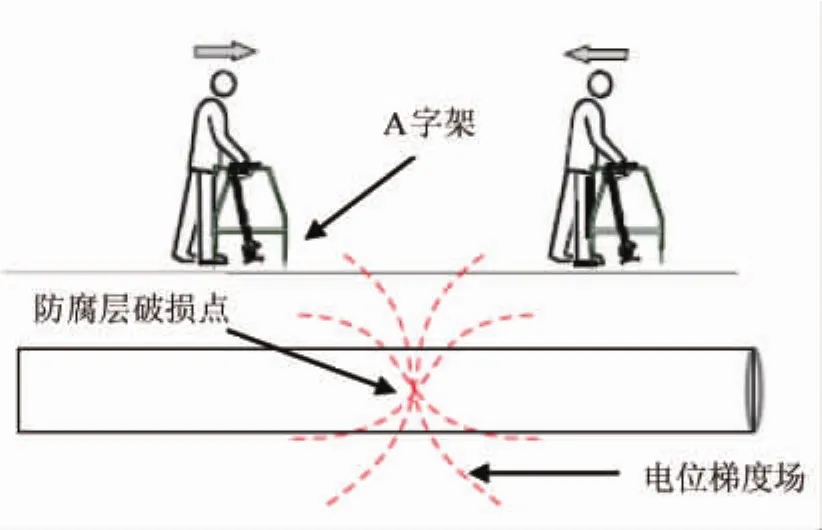

(5)对上述电流衰减处(区域A-B、区域CD)再采用PCM附件A字架进一步进行防腐层缺陷的定位。PCM附件A字架是基于交流电压梯度法(ACVG)开发而成的。其原理是当管道存在破损点时,将在破损点周围地面形成一个电位梯度场,通过管道地面上方的两个电极以及与电极连接中心零位的毫伏表来测量这个电位差,接近破损点时电位差增大,远离时减小,在正上方时为零。依据这个特点就可以判定破损点的位置和大小,如图4所示。

图4 PCM+A字架精确定位防腐层破损点

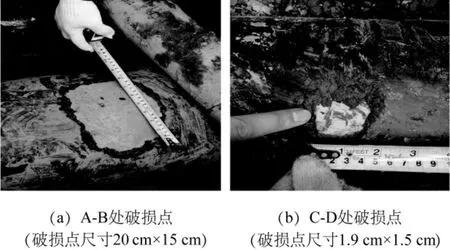

2 开挖验证

为验证PCM系统检测结果的有效性,依次对上述检出的防腐层破损点进行开挖验证。图5(a)为区域A-B处开挖点,该处管道防腐层破损点尺寸为20 cm×15 cm;图5(b)为区域C-D处开挖点,该处管道防腐层破损点尺寸为1.9 cm×1.5 cm。上述开挖验证表明,PCM技术能够很好地应用在埋地管线防腐层缺陷检测与破损点的定位上。

图5 防腐层破损点

3 结论

随着我国城市化进程的不断推进以及城市经济的迅猛发展,管道输送已逐渐扮演了物质输送中最为重要的一个角色。但是,随着管线服役时间的延长,其外防腐蚀层不可避免地会出现不同程度的破损或损坏,从而使得钢管直接暴露在具有腐蚀性的土壤中。这样,久而久之必然造成管线发生贯穿性腐蚀,甚至导致泄漏和爆炸事故的发生。因此目前摆在我们面前的一个大问题就是怎样对现有的地下管道进行有效的、科学的检验检测工作,从而保证这些地下管道的正常运行。

实践证明,PCM技术可以为埋地管线的检测工作提供有效的技术支撑。以往许多地下管线的泄漏和爆炸事故不断地给我们敲响了警钟。在要效益的同时,千万莫忘了安全。要安全就必须做好地下钢质管线的防腐工作。只有做好地下管线的防腐工作,才可保证国家的石油等战略行业的安稳运行。

参考文献

[1]邹积强.由中石化青岛管道燃爆重大事故就设备、管线腐蚀与安全运行问题带给我们的警示和启发[J] .全面腐蚀控制,2014,28 (1):41-42.

[2]车立新,孙立国.埋地钢管外防腐层直接检测技术与方法[J] .煤气与动力,2002 (22):70-72.

[3]高天青.PCM在地下管线探测中的应用[J] .福建地质, 2005 (24):189-192.

Application of Pipeline Current Mapping Technology in

Anti-corrosion Coating Detection of Underground Gas Pipeline

Huang YichangYang Bo Li Wei Huang Qin

Abstract:The running state of theurban underground gas pipeline is crucial to the city safety.The pipeline current mapping technology is able to evaluate the effectiveness of the cathodic protection of the underground pipeline without excavation and effectively detect the defects of the anti-corrosion coating of the underground steel pipeline.In engineering application, the defects of the anti-corrosion coating of the underground gas pipeline can be detected and located rapidly by using this new detection technology.

Key words:Underground gas pipeline; Pipeline current mapping; Anti-corrosion coating; Defect; Detection

(收稿日期:2015-05-29)

中图分类号TQ 050.9

DOI:10.16759/j.cnki.issn.1007- 7251.2016.02.016