超声检测技术在核电站蒸汽发生器中的应用

2016-04-27颜晓亮周清利

颜晓亮,周清利

(国核工程有限公司采购中心监造处, 上海 200233)

超声检测技术在核电站蒸汽发生器中的应用

颜晓亮,周清利

(国核工程有限公司采购中心监造处, 上海 200233)

摘要:相对二代核电产品而言,三代核电主设备因具有复杂的产品结构,对无损检测技术的要求存在一定的特殊性。通过介绍三代核电蒸汽发生器超声检测过程中的典型质量案例,探讨超声检测技术在三代核电应用中的技术疑点,以寻求符合三代核电无损检测标准的超声检测评定方案。

关键词:蒸汽发生器;超声检测;结构设计

AP1000三代核电主设备由美国西屋公司设计,设备的无损检测主要按ASME(美国机械工程学会)第V卷和西屋专用规范执行,上述规范及标准规定了对产品的通用检测方法和验收法则,但由于三代核电主设备特殊的结构设计和检测规定,一方面,针对扫查范围广、设备壁厚大、材料组成复杂的部位,传统的针对单一材料和结构的超声检测方案已无法满足要求;另一方面,因结构原因导致对无损检测人员的经验和企业质量管理能力上有了更高的要求,而目前国内的核电制造企业在人员、质量管理经验上还显得比较薄弱[1-2]。笔者探讨了超声检测技术在三代核电运用领导中的技术疑点,通过案例分析找到符合三代核电无损检测标准的超声检测评定方案。

1案例分析

在三代核电一回路的主设备中,作为一、二回路热量转换的临界设备蒸汽发生器,具有结构复杂,焊缝多,无损检测难度大等特点,在进行这一典型设备的制造过程中,曾发生过因结构原因而导致的无损检测争议事件,这一事件引发了无损检测专业人员的讨论。

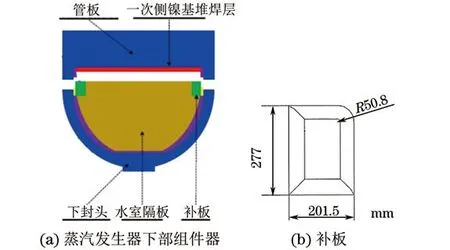

三代核电蒸汽发生器由上下组件构成,其中下组件包括管束组件、下封头、管板、水室隔板和补板,在下封头水室隔板焊接中存在补板的焊接结构,补板材料和厚度与隔板相同,在结构上与水室隔板焊接后连成整体,将水室封头分隔成热段和冷段。隔板及补板外形如图1所示。

图1 水室补板部件及蒸汽发生器下部组件示意

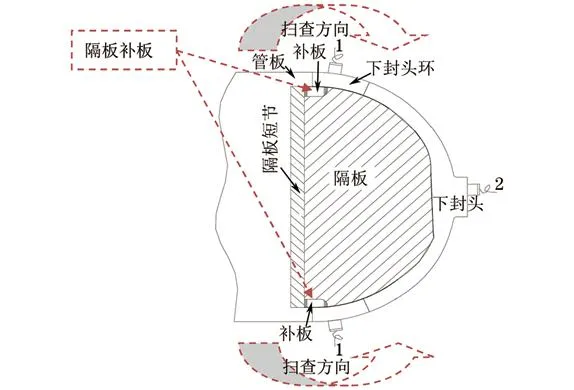

图2 补板焊缝超声检测示意

蒸汽发生器的补板为厚度76.2 mm,长201.5 mm,宽227 mm的镍基690材料,在结构上,它通过焊接分别与下封头、蒸发器水室隔板、管板一次侧相连接(见图2),而与之接触的蒸发器下封头内壁和管板一次侧表面,分别堆焊有308L奥氏体不锈钢隔离层和690镍基合金堆焊层;由于水室隔板处于封头内部,隔板补板的焊接必须在密闭的空间内进行,因此,其焊接时的拘束较大,应力状态复杂[3],焊接过程中容易因焊接变形及热应力影响而引起相邻堆焊层发生剥离现象[4]。因此,根据美国西屋设计规范的要求,需要在完成补板焊接后增加封头外围的无损检测,以扫查补板焊缝及邻近下封头堆焊层的层间剥离情况。

根据美国西屋设计规范的规定,隔板补板焊后无损检测要求及验收标准为:① 为确保堆焊层与母材结合的完整性,补板焊接后应采用直波法对补板区域邻近不锈钢堆焊层进行100%层下裂纹检测。② 根据ASME 第Ⅴ卷,第5章T-543技术要求:层下裂纹检测应采用具有φ3.175 mm的平底孔试块校准,任何超过φ3.175 mm的平底孔缺陷为不合格[5-6]。

2存在问题分析

2.1发现的问题

由于水室隔板的阻挡,堆焊层的检测只能在封头外侧采用0°探头直波扫查的方式进行[7]。而由于补板焊缝的位置横跨管板、下封头、管板与封头环缝,对补板焊缝位置下的下封头堆焊层进行超声检测时,直探头扫查实际范围包括了下封头部分母材区域、管板与下封头环缝区域及补板焊缝下的下封头堆焊层。

当对补板焊缝下方的封头堆焊层进行超声检测时,在直探头检测路径中发现管板与封头焊缝附近区域有缺陷显示,缺陷幅值为100%DAC+2 dB。测得的缺陷大小为47 mm×25 mm,缺陷距离堆焊层18 mm,超声检测显示深度为237 mm。因为其边缘位于管板与下封头焊缝热影响区上(见图3),根据深度判断,该缺陷可判定为母材缺陷;但根据其位置判断,该缺陷靠近部件焊接坡口,有可能是焊缝成型不良而形成的根部焊道缺陷,因此亦可判定为焊缝缺陷[8]。

图3 缺陷位置示意

2.2缺陷分析

该缺陷是在进行下封头堆焊层层下裂纹超声检测时发现的,如果仅根据ASME V卷第5章T-543技术要求的验收规范来判断,则该缺陷应判定为超标缺陷,但因西屋设计规范检测的目的是检测位于缺陷上方的堆焊层,因此,仅根据西屋设计规范对缺陷进行评判,其判据存在较大争议。

(1) 将缺陷判定为母材缺陷,即按锻件验收标准进行验收。设想该缺陷存在于母材中,根据材料的验收标准规定:直探头超过φ6.4 mm的平底孔显示为不合格。从理论上计算,φ6.4 mm平底孔与φ3.2 mm平底孔的检测分辨率相差12 dB;采用锻件试块FUT-B01(含φ6.4 mm平底孔)校验设备后,重新复核该处缺陷,发现直探头幅值为50%DAC-2 dB,没有达到记录标准。

(2) 将缺陷判定为焊缝缺陷,即按焊缝验收标准进行验收。如该缺陷存在于管板与封头焊缝中,根据ASME第Ⅴ卷第5章要求,焊缝厚度大于250 mm时(实际母材厚度254 mm),缺陷判定按φ9.5 mm横孔进行验收,验收标准为缺陷波幅超过φ9.5 mm横孔并且长度大于19 mm为不合格,而目前直探头幅值为50%DAC-2 dB,也没有达到记录标准。

综合以上的判断,无论将该缺陷定性为母材缺陷还是焊缝缺陷,其对缺陷的验收结论均为合格。从以上的评定过程可以看出,实际在评测缺陷的过程中分别应用了三种验收标准,且在评测过程中采用的调试孔规格也均不相同,在应用标准的过程中,得到了两种截然不同的结论,对于制造者而言,更要考虑后续返修的风险和难度。因此,偏重于采用后两种判断依据,但仔细分析不难发现,如果简单地将该处缺陷判为合格,那将会对检测对象的评测产生影响。当采用直波法在扫查路径上发现缺陷时,其检测路径会被缺陷所阻挡,当缺陷实际面积较大时,其对后续堆焊层的检测影响则不容忽视,根据检测缺陷的超声测量尺寸进行换算,发现被缺陷遮挡的堆焊层面积约47 mm×25 mm,直波法已无法对该区域的堆焊层质量做出有效判断,无法满足规范要求的“补板下不锈钢堆焊层进行100%超声检测”;在此情况下,如采用缺陷保留的评定策略,而不做相应的补充检测,则无法保证被检对象评价的充分性,因此,在对跨区域焊缝检测的评定中,无损检测专业人员对评定结论产生了较大的争议。

2.3解决方法

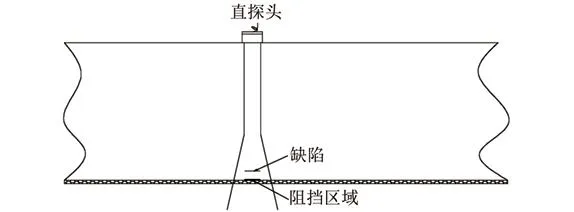

通过对检出缺陷进行分析,该缺陷显示当量较大,以平底孔φ3.2 mm校准时100%DAC+2 dB当量值换算为φ4.2 mm,在直探头检测时,对缺陷下面的堆焊层可能具有一定的阻挡作用(见图4)。

图4 缺陷背面阻挡区域示意

为寻求可信服的评定方法,分析了其他无损检测方法,在基于充分满足标准的前提下,拟采用补充超声检测的方案对焊缝进行检测。

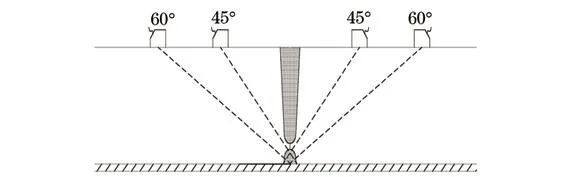

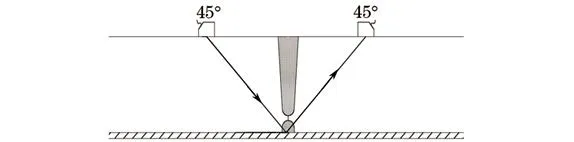

为验证缺陷背面区域母材及堆焊层缺陷,在显示复核过程中,对显示缺陷区域使用如图5所示的检测方法,采用45°和60°斜射波检测[9],同时提高扫查灵敏度14 dB以上,在缺陷背面区域未发现任何显示,因此可以推测堆焊层及母材下未出现线性缺陷,同时为排除堆焊层层间撕裂缺陷,采用小角度45°和17°串列探头对缺陷背面区域进行定性和试验(见图6),在灵敏度调试阶段采用当量换算法,将灵敏度通过补偿提高约10 dB,采用该方法在扫查过程中依然未发现堆焊层下的缺陷,因此可判断,扫查区域合格。

图5 斜射波扫查示意

图6 串列式检测法示意

2.4结果分析

从以上的评定过程来看,常规的超声检测方法在核电领域的应用中依然存在一定的检测盲区,要获得可靠的评定结论,需要针对核电设备的特殊性,制定出适用于特定结构的超声检验标准和方法,尤其是对于扫查覆盖区域大,材料跨度大,结构复杂的部位,需要统一和明确验收标准以适应特定区域的检测要求,降低评定结论的争议性。

3结语

核电产品结构复杂,设备品种繁多,设备制造质量要求高,对核电设备进行过程控制显得尤为重要;无损检测作为核电设备质量控制的关键工序,更应该把握好细节控制,检测时应注重对整个制造周期的全面考虑,对不同的核电产品应该针对性地制定检测方案,真正做到产品的全方位覆盖检测。

参考文献:

[1]胡礼木.焊接工艺参数对不锈钢A-TIG焊焊缝熔深的影响[J].焊接,2006(2):60-62.

[2]黄文大.液体渗透检测的质量管理[J].无损检测,2006,28(8):441-443.

[3]左士伟,于治水.焊接熔池形状的影响因素[J].上海工程技术大学学报,2010(3):272-276.

[4]林莉.合金钢显微组织超声无损表征研究[D].大连:大连理工大学,2003.

[5]李喜孟.无损检测[M].北京:机械工业出版社,2011.

[6]和书岭.AP1000核电机组汽轮机轴瓦的超声检测工艺[J].无损检测,2015,37(2):34-39.

[7]徐华.巴氏合金钢复合层的超声检测技术[J].无损检测,2011,33(10):88-89.

[8]庄志强.锻件近表面缺陷的超声检测[J].无损检测,2015,37(5):44-45.

[9]王朝辉,刘峰.超声检测中双晶纵波探头的选择机理[J].无损检测,2011,33(1):23-24.

Application of Ultrasonic Test for Steam Generator in Nuclear Power Station

YAN Xiao-liang, ZHOU Qing-li

(State Nuclear Power Engineering Company (SNPEC), Shanghai 200233, China)

Abstract:Compared with 2(nd) generation nuclear major equipment, the non-destructive technique for 3(rd) generation nuclear equipment has its uniqueness because of the complex structure of the latter. Through introduction of typical case studies of quality problem during ultrasonic test (UT) of steam generator, this paper reveals and analyzes the difficulties of UT technique during the 3(rd) generation equipment manufacturing, and searches for the UT methods and relevant solutions in manufacturing which is in compliance with the NDE standards of 3(rd) generation equipment manufacturing.

Key words:Steam generator; Ultrasonic test; Structural design

中图分类号:TG115.28

文献标志码:B

文章编号:1000-6656(2016)01-0063-03

DOI:10.11973/wsjc201601017

作者简介:颜晓亮(1981-),男,研究生,工程师,主要从事质量管理和主设备结构设计工作。

基金项目:上海市科委科研计划资助项目(13DZ2260900)

收稿日期:2015-07-02