青藏铁路西格二线关角隧道关键技术

2016-04-26陈绍华

陈绍华

(中铁第一勘察设计院集团有限公司, 陕西 西安 710043)

青藏铁路西格二线关角隧道关键技术

陈绍华

(中铁第一勘察设计院集团有限公司, 陕西 西安710043)

摘要:青藏铁路西格二线关角隧道是我国首座长度突破30 km的铁路隧道,文章介绍关角隧道的主要修建新技术: 采用斜井分隔风道新技术和斜井皮带机出碴配合钻爆法掘进的新技术,加大供风量,减少污染,提高效率,克服高寒缺氧难题;采用岩溶裂隙水综合注浆技术及合理的排水配置,解决持续高压涌水难题;采用调整结构形式、加强初期支护和允许适度变形的技术方案,解决宽大断层束大变形问题;通过严格的计算,首创采用活塞风解决30 km长隧道运营通风技术方案,研究隧道内火灾烟气分布规律后,采用安全隧道射流风机加压和事故隧道均衡分散式竖井排烟新技术,形成防灾救援新技术。文章介绍关角隧道建设所取得的技术成就,以期对后续的高原特长隧道起到指导,达到推动中国铁路隧道技术进步的目的。

关键词:青藏铁路; 关角隧道; 高海拔; 岩溶裂隙水; 斜井; 风道; 中隔板; 皮带输送; 出碴; 运营通风; 疏散救援

0引言

改建铁路青藏线西宁至格尔木段增建第二线关角隧道,长32.690 km,于2007年11月6日开工建设,2014年12月28日开通运营。该隧道的建成,将既有线路缩短了36.82 km,列车的运行时间由2 h缩短为20 min。关角隧道是我国首座长度突破30 km的铁路隧道,为目前国内已投入运营的最长铁路隧道,也是世界高海拔第一长隧道。

关角隧道属于高海拔条件下的特长隧道,需要克服许多全新的施工难题,是国内外隧道设计和施工中未曾遇到的,如在高寒缺氧条件下(海拔高度3 700~3 800 m),多工作面同时施工,隧道独头掘进长度达5 000 m;穿越长达10 km的岩溶裂隙发育灰岩,持续高压涌水,涌水形式和环境不同于南方岩溶,是隧道建设史上罕见的;隧道位于青藏高原东北缘,围绕区域断裂,形成了以区域断层为主,多条次级断裂组成的断层束,穿越断层束时发生了大变形;在高海拔情况下,对于隧道的防灾救援存在2个重要难题: 1)空气浮力小,隧道内火灾温度场分布和扩散规律、烟雾场分布和扩散规律不同于一般隧道, 2)高海拔隧道空气稀薄,含氧量低、气压低、气温低,在这一地区,人的活动量(逃生速度)受到极大限制。因此,高海拔铁路隧道防灾救援设计不同于一般铁路隧道。

为了克服上述的技术困难,参建单位进行了多项技术攻关,最终在特长隧道的修建技术上取得了重大突破。

随着我国国民经济的发展,以及低碳、环保社会的需要,中国必将修建更多更长的隧道,关角隧道的修建技术是我国隧道技术的重大进步,必将对我国长大隧道的修建技术产生巨大的推动作用,也将对世界高海拔、严寒地区特长隧道的修建技术产生极大的促进作用。通过介绍关角隧道的技术成果,以期能够对其他类似的隧道工程起到指导作用。

1工程概况

1.1线路概况

新建关角隧道属于改建铁路青藏线西宁至格尔木段增建第二线的控制工程,位于既有铁路天棚至察汗诺车站之间,全长32.690 km(隧道进口高程为3 380.26 m,出口高程为3 324.05 m),设计为2座平行的单线隧道,线间距40 m,均位于直线段上(见图1)。

隧道进口段为8‰的上坡,在岭脊设过渡坡段后,以9.5‰的坡度连续下坡。设计旅客列车行车速度目标值为160 km/h,隧道轨面以上净空横断面面积不小于42 m2,隧道净空高度720 cm,采用双块式无碴轨道。

图1 线路平面示意图

1.2施工方案

采用钻爆法施工,结合关角隧道的洞身地形条件,利用洞身附近河沟设置11座总长15 266 m的斜井,辅助正洞施工,完成斜井建井后,利用斜井采用4个工作面同时掘进,辅助施工正洞(见图2)。各斜井的设计参数见表1。

图2 关角隧道辅助坑道方案示意图(单位: m)

斜井长度/m综合坡度/%倾角 水平交角 井口高程/mZ1#1258.44°48'05″45°3395.091#6379.85°35'50″45°3464.292#10389.745°33'47″35°45'19″3516.623#166710.66°03'03″47°37'00″3620.734#157110.265°51'29″38°29'20″3626.105#193510.085°45'22″45°3680.806#280810.35°52'51″58°38'58″3774.307#232010.05°42'38″44°04'27″3678.128#16059.855°37'32″39°58'39″3581.459#11209.835°36'51″37°46'08″3515.4510#44010.295°52'30″74°41'50″3414.58

2工程特点和难点

1)隧道位于青藏高原,为高海拔严寒地区,自然环境十分严酷,作业人员适应性差,人员和设备效率低下。

隧道通过区域属于青藏高原亚寒带半干旱气候区,自然环境极其恶劣,气温低,年平均气温-0.5 ℃,极端最高气温28.0 ℃,极端最低气温-35.8 ℃,进出口高程均为3 300 m以上,斜井井口高程为3 400~3 800 m,隧道口及斜井口大气压力为60 kPa左右,气压低、空气稀薄,氧气含量为13.5%左右,相当于平原地区的60%;隧道内的含氧量在12.5%左右,爆破及出碴的含氧量仅为11%左右,远低于规范20%的标准。

2)隧道穿越新构造运动形成的复杂构造区域,地质条件异常复杂,施工面临的难题多,风险高。

①隧道通过高地应力条件下的宽大断层束。关角越岭隧道区在大地构造位置上位于新构造活动强烈的青藏高原东北缘,属于祁连加里东褶皱系南祁连褶皱带。在新构造分区上,属于青藏断块北部宗务隆山-祁连山强烈隆起区,跨越了柴达木陆块北缘、宗务隆山裂陷槽和南祁连陆块3个大地构造单元,区内断裂及褶皱均发育。正洞通过区域性断裂3条,次级断裂14条,其中以二郎洞—巴彦哈尔一带最为发育,二郎洞断层束长达3 000 m。根据地应力实测结果分析,最大水平主应力为22.04 MPa。在施工中,二郎洞断层束及其他工区软弱围岩地段发生了高地应力软弱围岩大变形。

②岭脊灰岩段突、涌水。关角隧道穿越10 km长的二叠、三叠系灰岩,3#、4#、5#和6#斜井工区洞身穿越该灰岩地层,该地层岩溶裂隙发育,隧道受青海湖小气候的影响,降雨量充沛,隧道施工中长段落范围内持续出现高压涌水,水量大、水压高(一般大于1.5 MPa)、长时间不衰减,涌水量>1万m3/d的集中涌水多次发生,4#斜井发生过达13万m3/d的集中涌水,给隧道(斜井)建设造成了极大困难。

3)作为世界上首座高海拔严寒地区长度超过30 km的隧道,需要研究新的隧道修建技术,以克服高海拔和隧道长度带来的技术困难。

①高海拔隧道长距离施工通风技术及隧道内污染防治技术。最长的斜井长2 800 m,工区独头掘进长度最大达5 000 m,高海拔地区空气含氧量低,为保证作业人员的安全和施工的正常进行,需研究施工通风新技术;并针对高原特点,研究减少汽车尾气排放和提高运输效率的新方法。

②特长隧道运营安全保障技术。关角隧道作为中国第一长隧,又是青藏铁路的咽喉,社会影响力极大,隧道的运营通风、防灾救援疏散及运营安全技术也是关系隧道建设成败的关键,由于没有成熟的经验可借鉴,需要研究成套的防灾救援、疏散与通风技术。

3主要工程技术方案

3.1断裂带大变形控制技术

3.1.1地应力及变形概况

通过水压致裂法原地应力测试和分析,断裂带(F3)附近构造应力以高、极高地应力为主,施工中会产生局部应力集中现象。施工开挖后,在9#斜井工区F3断裂带即发生大变形,变形达505 mm[1]。

3.1.2隧道断面、支护形式与参数的优化研究

为了更有效地控制围岩变形,考虑水平构造应力较发育的特点,有必要进行断面形式优化,把原设计的高马蹄形断面形式(见图3),调整为大曲率边墙、似圆形的宽马蹄形断面形式(见图4)[2]。

图3 高马蹄形断面图(单位: cm)

数值计算结果表明,高马蹄形断面支护结构的仰拱与边墙结合部位存在较明显的应力集中现象,而宽马蹄形断面支护结构受力较均匀。相对于高马蹄形断面,采用宽马蹄形断面形式可以有效减小围岩的收敛变形。

图4 宽马蹄形断面图(单位: cm)

3.1.3隧道支护参数现场试验研究

为了良好地控制变形,掌握关角隧道变形控制技术,针对前述的不同断面形状,采用不同的支护结构参数进行组合,在现场进行了大量的测试分析,试验断面测试项目见表2,测点埋设位置见图5, 隧道变形及支护受力状况见表3。

表2 9#斜井板岩段测试断面及量测项目

图5 试验断面测点布置图

3.1.4宽大断层束隧道施工技术

3.1.4.1合理的隧道断面形状

考虑水平构造应力较发育的特点,为了更有效地控制围岩变形,把原设计的高马蹄形断面形式调整为宽马蹄形断面形式,施工实践表明在高水平地应力区段单线隧道采用宽马蹄形断面,可以改善支护结构受力状况,有效控制围岩变形。

3.1.4.2支护形式与刚度

增加支护厚度可以减小隧道洞周变形,但支护结构受力状态并未得到明显改善,因此,对于深埋软弱围岩而言,单纯地增加喷层厚度不是最佳方案。对于双层支护结构,二次支护应在第1层支护落底后施作。还需要关注的变形控制技术有拱脚变形控制技术、掌子面挤出变形控制技术和超前支护技术。

表3 各种开挖断面形状下洞室变形及支护受力情况[3]

3.2岩溶裂隙水综合处理技术

3.2.1岩溶裂隙水的危害

关角隧道通过三叠系、二叠系灰岩的长度约10 km,在修建斜井时,遇到了涌水问题,水压高、水量大,如在4#斜井发生的一次特大涌水中,造成4#斜井被淹半年多。突、涌水给隧道的施工造成了极大的困难,灰岩地层的岩溶裂隙水始终是阻碍隧道正常、高效和安全施工的问题,也是关角隧道建设中遇到的最大的地质难题。

3.2.2关角隧道灰岩段突、涌水特点

关角隧道灰岩地段的地下水类型为岩溶裂隙水,其主要岩溶特征如下:

1)地下水沿岩溶裂隙、层理和节理涌出,主要以股状水及散状水为主。

2)隧道位于岩溶水水平径流循环带及深部循环带,岩溶裂隙及节理发育,连通性较好,补给范围广; 因此,涌水量大,持续时间长,衰减缓慢。

3)隧道埋深大,随着埋深的增大,水压也在随之升高,灰岩段最大埋深达800 m,突涌水的水压大,最大达4 MPa。

3.2.3岩溶裂隙水处理原则及堵、排标准的研究

通过现场抽水试验,在计算抽水间断时隧道的反淹长度和抽水时间,并进行了涌水对开挖、支护和衬砌作业的影响及涌水造成的施工风险分析后,提出了堵、排水措施的选择标准如下: 当掌子面总涌水量超过200 m3/h或单孔涌水量超过40 m3/h[4]时,进行超前注浆堵水较开挖后排水或径向注浆更加经济合理。

3.2.4岩溶裂隙水注浆堵水技术

针对关角隧道的涌水特点,采用水泥-水玻璃双液浆在高压、大流量条件下基本无法实现后注浆堵水,为了实现岩溶裂隙水发育地层中隧道顺利建设,在关角隧道注浆堵水研究和应用中引进了2种高分子化学材料,即马丽散和HCH注浆材料。

3.2.4.1高分子注浆材料

1)马丽散堵水材料是一种低黏度,双组分合成高分子——聚亚胺胶脂材料,2种组分为树脂和催化剂,属于高分子化学产品。马丽散浆液的特点是密度与水非常接近,而且黏度较小,在其发生化学反应之前,流动性较好,是一种非常易于注浆和扩散的材料。材料在进入有水的裂隙或空间后,遇水即发生膨胀,可快速充填孔隙,封堵水流,达到堵水效果,膨胀系数为3~25倍(无水时膨胀系数大于3,有水时膨胀系数大于10)[5];材料反应时间可以根据不同的地质条件和要求调节,最短时间为十几秒。

2)HCH高分子水胶固结材料是一种单液树脂类材料,该材料以水为固化剂,遇水后立即发生化学反应产生气体,体积膨胀并生成一种不溶于水并具有一定强度的弹性胶状固结体,从而达到止水堵漏的效果。由于固化后的高分子固结体有很高的强度,不仅可以防水堵漏,更适合于加固补强。

3.2.4.2高分子化学注浆材料在关角隧道注浆堵水试验研究

1)注浆设计参数。①本措施一次加固范围为4~5 m,施工时可以根据实际涌水特征调整注浆孔的布置。注浆孔安装专用φ25 mm注浆管(壁厚3.5 mm),长4~5 m。②注浆参数如下: 马丽散化学浆,化学树脂与催化剂的比例为1∶1(体积比); HCH型化学浆为HCH单液浆; 注浆设备为专用注浆泵和混合枪; 注浆终压建议3 MPa并通过试验最后确定; 扩散半径2.5 m;钻孔深度5 m; 钻孔直径φ30 mm,根据现场实际情况调整; 孔底间距不大于3.7 m; 孔口间距(1.68~3.7 m)×3.7 m(环向×纵向),梅花形布置,施工中根据实际出水点位置等进行调整。③注浆工艺为全孔一次性注浆,采用马丽散化学浆,自涌水量最大的裂隙开始,向周边加大注浆范围;HCH型化学浆,与喷锚抢险材料、无机堵漏材料配合,自周边向中心封堵,最好集中顶水注浆。

2)注浆效果如图6—9所示。

图6 马丽散注浆前涌水图

图7 马丽散注浆效果

图8 HCH注浆前涌水图

图9 HCH注浆效果

3.2.4.3 岩溶裂隙水注浆技术

1)若在径向注浆或顶水注浆中用纯水泥浆进行堵水,基本无法实现,主要原因是凝固时间太长,因此,纯水泥浆不适于以岩溶裂隙水为对象的径向注浆堵水。

2)若在径向注浆或顶水注浆中用水泥-水玻璃双液浆,在水压大、流量大时很难达到预期的堵水效果,凝固时间较难掌握,注浆工序时间长,大量浆液被动水冲走,浆液损失率高,也很难实现对压力水的封堵。尽管在压力小、流量大的情况下,也可以实现注浆堵水,如4#斜井长大裂隙的径向注浆,但注浆难度很大。因此,水泥-水玻璃双液浆也不适于以岩溶裂隙水为对象的径向注浆堵水。

3)关角隧道施工实践证明,采用C-S双液浆进行帷幕注浆时,由于施作了止浆墙和孔口阀,能够减少浆液的流失,实现预期的堵水目标; 因此,当地下水类型为岩溶裂隙水时,施工中在可能出现威胁施工安全或导致淹井的高压涌水时,应进行帷幕注浆超前堵水,浆液采用C-S双液浆。由于C-S双液浆存在前述的缺陷,因此,在超前帷幕注浆注浆初期,应采用C-S双液浆,当不存在漏浆、工期压力不是特别紧张时,应主要采用水泥单液浆,以提高注浆效果的耐久性。

4)马丽散和HCH化学浆,流动性好,扩散范围大,遇水膨胀固化,凝固时间快,固化后结石体不收缩,能实现对微小空隙的入渗,堵水效果好,尤其适于对散状涌水的径向注浆和顶水注浆封堵; 因此,在岩溶裂隙水环境施工中,径向注浆和顶水注浆采用马丽散和HCH浆液可达到事半功倍的效果,耐久性好,能达到长期堵水的效果。

3.2.5长大斜井辅助施工抽排水技术

3.2.5.1抽水设备配备原则

1)抽水能力应满足施工阶段的正常抽水需要;

2)泵站的抽水能力配置应考虑发生风险后的应急处理能力。

3.2.5.2泵站抽水能力的计算

由于岩溶裂隙水涌水量大,持续时间长,因此,勘察期间需要进行详细的涌水预测,提出分段涌水量预测。根据关角隧道的实际涌水情况,结合施工中的堵水效果,制定了关角隧道灰岩地层3#—6#斜井工区的抽排水能力计算原则如下:

1)斜井施工中采取帷幕注浆或通过后对一些集中涌水点进行注浆堵水,可以使涌水量大大减少,根据4#斜井注浆的效果,集中涌水堵水效果可达80%; 另外,散状水及部分股状水在1年以后会出现水量衰减,因此,在抽水能力计算中,斜井段水量按预测斜井稳定涌水量的30%(考虑注浆及衰减效果70%)考虑,即Q1×0.3。

2)考虑到目前的超前地质预报技术达不到将风险完全预报准确的水平,风险事件往往不能避免; 因此,正洞工区仍然需要考虑发生一次最大涌水后的抽水能力,即Q2(正洞工区内预测的多个突水段中涌水量最大段落的最大涌水量)。

3)对工区中预测正洞的集中出水段(除Q2段),也可以实施注浆堵水,堵水效果按70%考虑,即Q3(正洞工区内预测的多个突水段中除涌水量最大的段落Q2段外的稳定涌水量之和)×0.3。

4)其余段落的涌水量预测值(修正后的),即Q4。

5)泵站抽水能力Q=Q1×0.3+Q2+Q3×0.3+Q4。

3.2.5.3斜井泵站配置

通过对各斜井施工区域内岩溶裂隙水发育情况和涌水处治情况进行分析计算,确定3#斜井的抽水能力按5.5万 m3/d配置,4#斜井的抽水能力按9.5万 m3/d配置,5#斜井的抽水能力按5万 m3/d配置,6#斜井的抽水能力按3万 m3/d配置。以4#斜井(施工中突涌水最大)为例,抽水泵站的详细配置参数见表4[6],管路配置见表5。

表4 4#斜井各级泵站水泵配置表

表5 4#斜井各管路配置表

3.2.5.4反坡排水技术

1)高压岩溶裂隙水处理是一项综合技术,排水能力设计时应综合考虑注浆堵水效果,力争做到经济上相对合理。

2)泵站的抽水能力要根据预测的涌水量进行设计,应满足施工阶段的正常抽水需要,同时考虑涌水预测的难度,泵站的抽水能力还应考虑一定的风险处理应急能力。

3)在长大隧道穿越灰岩地层时,应加强隧道涌水的预测预报,并提出分段涌水量预测报告,隧道(斜井)的分段涌水量预测对排水能力的设计至关重要,排水设计应按

Q=Q1×0.3+Q2+Q3×0.3+Q4。

(1)

式中: Q为总抽水能力,m3/h; Q1为预测的斜井稳定涌水量,m3/h; Q2为预测的正洞工区内多个突水段中最大的涌水量,m3/h; Q3为正洞工区内预测的多个突水段中除Q2外的稳定涌水量之和,m3/h; Q4为除Q2和Q3外,其余正洞段落的涌水量预测值,m3/h。

4)泵站配置需要考虑水泵的实际抽水能力。在实际抽水中,实际抽水量往往达不到设备的额定抽水量,根据关角隧道现场测试,实际抽水量一般为水泵额定流量的80%,泵站台数计算应考虑此因素。

5)结合关角隧道及以往其他隧道泵站的设计,长大斜井的泵站间距一般以300m左右为宜。

6)泵站配置应考虑临时固定泵站,结合移动泵水头损失及方便施工原则,临时固定泵站的间距按100m考虑为宜。

7)水舱的储水容积以能良好地布置泵站为宜,以往要求水舱容积不小于15min泵站排水能力的设计方法不合理。

8)在水泵配置时,应选择适合高海拔、性能稳定和维修率低的潜污泵,更适合隧道施工的现场环境。

3.3斜井中隔板分割风道施工通风技术

3.3.1通风方案的提出

关角隧道海拔高,岭脊地段斜井口高程为3 700~3 800m,7#斜井的独头通风距离近4 700m[7],这显然对隧道的施工技术提出了巨大挑战。斜井作为辅助通道,进入正洞后需要组织正反向多个工作面同时施工,在高海拔低气压地区,空气稀薄,内燃设备在隧道内燃烧不充分,污染严重,不能简单照搬正常气压条件的通风技术。如何采取合理的施工通风方案,是提高工效、加快施工进度的关键。

根据施工需要,在建设中研究了斜井分割风道的施工通风技术,将斜井横断面分隔为上、下2部分,上部为半径3.3m的半圆形,作为进风通道,然后在斜井底部与正洞交汇处安装4台风机与软管形成压入式通风系统分别向4个工作面供风,所有回风流经斜井下部6.6m×3.3m(宽×高)的矩形通道排往洞外(见图10和图11)。

图10 斜井中隔板风道示意(单位: cm)

图11 中隔板效果示意图

3.3.2中隔板施工通风数值模拟

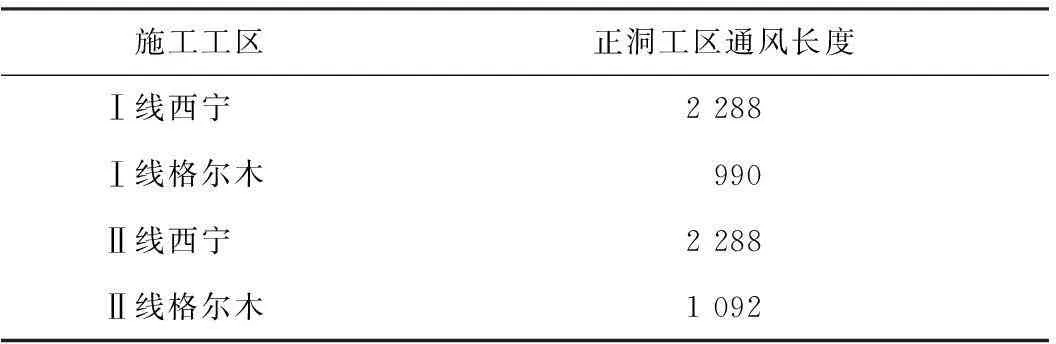

关角隧道岭脊地段通风难度最大的工区为6#—7#斜井工区,本文选取7#斜井(斜井参数见表1)工区,建立计算模型进行CFD计算。7#斜井承担关角隧道各工区的施工掘进任务见表6。

表67#斜井各工区通风长度汇总表

Table 6Ventilation length of each working face of inclined shaft No. 7

m

经多个方案比选,井底风舱和轴流风机的布置方案见图12和图13。

图12 7#斜井井底风舱和风机布置图(单位: m)

Fig. 12Layout of air chamber and ventilation fans of inclined shaft No. 7 (m)

图13 7#斜井供风道内射流风机布置图(单位: m)

Fig. 13Layout of jet ventilation fan of inclined shaft No. 7 (m)

隔板通风的关键技术如下:

1)2台风机之间的距离(风舱的长度)不宜太小,否则由于风机纵向间距小,风机间的负压有很大一部分被相互抵消,会导致通风效率低下。

2)在布置风机时,应充分利用自然风的排烟作用,在格尔木工区为动力,有利于排烟; 西宁工区为阻力,阻碍排烟。

3)在采用射流风机增压时,考虑进口40~50 m长度的气流影响后,风机布设应距洞口50 m以上,并且间距应大于150 m,此时风机能产生较好的导向和升压效果。经计算,隔板上方射流风机采用均匀布置,每间隔400 m一台,能取得较大的风压和风速(见图14和图15)。

4)1#和2#风机的功率采用110 kW,3#和4#风机的功率采用185 kW。将漏风率控制在2%以内时,前述2台风机的供风长度分别可以达到3.54 km 和2.94 km,能满足施工掘进的需要,保证关角隧道的顺利建设。

图14 供风道内风压分布图

图15 供风道内风速分布图

5)增强供风风道和风管的密闭性,控制漏风率,是通风效果的必要保障,也是一项关键工艺。

3.3.3 关角隧道施工通风效果测试

测试数据表明,测试结果和工作面工作状况有较密切关系,除去工作面扒碴和出碴时CO含量较高、超标外,一般情况均满足新提出的高原、高寒隧道施工卫生安全环境控制标准。

3.4钻爆法斜井皮带机出碴技术

3.4.1斜井出碴导致的建设难度

关角隧道地处高原、高寒地区,在高原缺氧条件下,施工人员身体机能下降,机械设备功率降低,导致工作效率低,人员、设备投入加大,给施工组织带来了较大困难。尤其是长大斜井采用无轨内燃汽车出碴时,需要长距离爬坡,从3 400多m海拔的正洞爬升到近3 700 m海拔的斜井井口,最大高差达300 m,对机械设备的耐用性和安全性是一大考验。同时,由于内燃机械在高原缺氧环境燃烧不充分,不但效率降低,而且排放尾气的污染程度增大,进一步加大了施工环境控制难度,严重威胁安全施工生产。因此,高原缺氧环境下长大斜井出碴技术是关角隧道面临的一个施工难题。

3.4.27#斜井皮带机出碴运输技术

3.4.2.1斜井皮带机出碴需要解决的关键技术

皮带运输机作为一种碴料运输设备,主要用于TBM施工的隧道出碴、煤炭及采矿等领域的运料,在国内有成熟的制造和安装技术[8],但在国内把该系统用于钻爆法施工的隧道进行出碴,还需要研究解决相关的技术问题,斜井设置皮带机系统还需要解决皮带机如何与隧道掘进最经济合理的配套问题,以实现隧道的快速掘进。

关角隧道斜井设置皮带机系统,主要解决以下几个关键问题: 皮带机系统的输送能力和选型; 在斜井内的安装布置形式; 井底破碎站的选址和设置以及洞外转运等。

3.4.2.2总体设计

1)皮带的输送能力确定。出碴能力需求决定着皮带的输送能力(宽度和电机功率),根据计算,关角隧道皮带机和破碎站的出碴能力要求为223 t/h。选择带宽800 mm、低速1 m/s、高速3~4 m/s的皮带机,出碴能力最大278 t/h,能满足关角隧道7#斜井的掘进出碴需要。

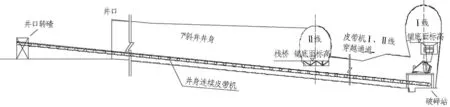

2)7#斜井皮带机总体布置。7#斜井皮带机出碴运输系统的井底破碎站设置在Ⅰ线正洞,井身皮带机安装在斜井左侧地板上,井口设碴石转运装置,其平面及纵向布置见图16和图17。

图16 7#斜井皮带机系统井底平面布置示意(单位: cm)

图17 7#斜井皮带机纵向布置示意

3.4.2.3井底破碎站

在建设过程中,对井底破碎站的设置进行了多个方案的比选,以求效率相对最高、经济相对最合理,主要从平面位置、喂料方式和综合影响等多方面进行了比选。根据关角隧道为2座单线隧道的特点,主要按以下几个方案进行比选(见图18)。

1)Ⅱ线正洞破碎站方案。将破碎站设置在Ⅱ线正洞与斜井主联正交叉位置,皮带机在斜井与Ⅱ线正洞的交点处直接插入破碎站底部进行接料。

其优点是布置比较直观简捷,投入使用快。缺点是由于位置处于斜井与正洞交叉口的交通要道,首先对洞内交通运输干扰很大,各种运输车辆在此交汇,安全隐患较大;其次破碎机产生较大的噪音和灰尘,不利于通风排烟,对洞内通风效果和文明施工造成较大的影响;最后是位于斜井与正洞交叉口位置,断面跨度大,不利于围岩稳定,不适宜建设大型破碎站。

2)横通道破碎站方案。在Ⅰ线与Ⅱ线正洞之间单独开设横通道,横通道位于斜井直接延伸和Ⅱ线、Ⅰ线相交位置,破碎站设置在横通道内,皮带机通过沟槽穿越Ⅱ线正洞直接插入破碎站底部进行接料。

其优点是对交通运输影响较小,在横通道空间内便于采取降尘、降噪措施,对通风效果也不会造成大的影响,小空间内文明施工容易保证,设置的横通道和皮带机沟槽对围岩扰动也不大,土建工程量小,便于围岩稳定控制。缺点是破碎站内空间狭小,卸碴和喂料速度较慢,操作维修也不方便,不适宜建设大型破碎站。

图18 井底破碎站平面位置备选图(单位: cm)

3)Ⅰ线正洞破碎站方案。将破碎站设置在斜井延伸与Ⅰ线正洞正交叉位置,皮带机需要先通过沟槽穿越Ⅱ线正洞,再通过皮带机导坑后到达Ⅰ线正洞指定位置接料。

其优点是对交通运输影响很小,可以保证西宁和格尔木2个方向开挖面的出碴互不干扰,破碎站空间较大,既便于维修和操作,又便于卸碴和喂料,可靠性较强。缺点是土建工作量最大,对围岩扰动很大,不利于在软弱围岩地段施作,降尘、降噪不便,对洞内环境有一定影响。

4)7#斜井破碎站方案。由于7#斜井承担任务量大,出碴量大,破碎站规模大,井底围岩也较好,经综合比选,将其设置在I线正洞底部,如图19和图20所示。

图19 破碎站平面布置示意图(单位: cm)

图20 破碎站剖面布置示意图(单位: cm)

为防止超大块碴石落入进料口,采用工字钢加工成篦网进行过滤,过滤出的大块碴石经过改块处理后再投入破碎站,或者利用其他运输设备直接运出洞外。

3.4.2.4斜井皮带机设置

斜井皮带机设置从安装部位和施工环节共分为斜井井身、井底与正洞交叉口、穿越Ⅱ线和2条线之间皮带机通道4部分[9]。

1)斜井井身皮带机架设在左侧底部,占用断面宽度1.7 m(包括安全距离50 cm),高度120 cm左右。

2)由于破碎站设置在Ⅰ线,为了使皮带机无折点到达破碎机下料口,同时不影响斜井底部和Ⅱ线正洞的交通运输,对斜井井身与正洞交叉口前20 m范围内进行开槽处理。

3)皮带机下穿Ⅱ线时设置栈桥,将该段范围的仰拱加深,边墙拱脚也相应接长。

4)在2条线之间开挖皮带机洞室,采用适宜装载机出碴的断面400 cm×450 cm。

3.4.2.5 洞外转运设备

在7#斜井洞外安装卸料装置,将皮带机输出碴石直接卸载到汽车上运至碴场。

3.4.3皮带技术成果

钻爆法施工隧道长大斜井皮带机出碴技术的成功应用,不但推动了隧道施工出碴运输技术的发展,在安全、环保和节能减排等方面也取得了良好的效益。

采用长大斜井皮带机出碴技术后,自卸式汽车数量大大减少,交通运输事故率明显降低;减少了内燃汽车的使用数量,减少了尾气排放,改善了洞内施工环境,降低了通风能耗;采用斜井皮带机出碴运输相对柴油汽车比较节能;进度优势明显,经测算,7#斜井每延米出碴可节约0.6 h,累计可节约5.6个月。

3.5特长隧道运营通风技术

关角隧道有2个显著特点: 1)隧道长,关角隧道全长32.69 km,是目前国内最长的铁路隧道,也是世界第三长的山岭铁路隧道; 2)海拔高,关角隧道位于海拔3 300 m以上。世界上只有关角隧道同时存在这2个特点。

3.5.1高海拔地区有害气体毒性计算方法

关角隧道建于高海拔地区,低压、缺氧气候条件对人的影响很大。无论是从体积分数的衡量方式还是从人体吸收的有害剂量来看,在高海拔地区有害气体所产生的影响约是平原地区的1.3~1.5倍。青藏铁路沿线地区的空气含氧量见表7。

3.5.2有害气体及粉尘容许体积质量确定

综合比较国内外各种有害气体控制标准,主要控制有害气体为CO、NO2(NOx换算)和粉尘,考虑高海拔情况下,有害气体毒性较平原地区增加1.3~1.5倍,则不同海拔高度有害气体容许体积质量和粉尘卫生标准建议值见表8和表9。

表7 青藏铁路沿线地区的空气含氧量(20 ℃时)[10]

表8 有害气体容许体积质量建议值

表9 铁路运营隧道粉尘卫生标准建议值

3.5.3关角隧道逐月自然风预测计算结果

本研究采用有限体积法的FLUENT商业软件。FLUENT中可采用的紊流模式有20余种,在比较各种紊流模式的效果后,采用高雷诺数的κ-ε即KE-EP模式。

3.5.3.1计算模型

根据关角隧道Ⅱ线隧道实际几何尺寸建立1∶1隧道模型,并在进出口各加上50 m×50 m×50 m的外部空气流场。由于隧道的物理外形以及所期望的流动解具有镜像对称特征,为减少计算所需的时间,只取模型X>0的部分考虑(见图21)。

3.5.3.2计算结果

统计2009年5月至2011年3月的气象资料,进一步根据研究得到的自然风理论计算公式计算得到关角隧道逐月自然风值,结果显示: 关角隧道2009年5月至2011年3月间,除个别月份外,大部分月平均自然风速在1.5~4 m/s;2010年4—11月间自然风向为西宁端吹向格尔木端,其余时间均为格尔木端吹向西宁端。不考虑温度断面速度云图见图22,考虑温度断面速度云图见图23。

(a)

(b)

图22 不考虑温度断面速度云图(单位: m/s)

图23 考虑温度断面速度云图(单位: m/s)

3.5.4关角隧道逐天活塞风分布情况研究

计算内容主要包括单列列车运行时Ⅰ、Ⅱ线隧道的不同活塞风速。在列车活塞风计算时,10 km及以上的隧道宜采用恒定流理论计算。按恒定流理论,当单列列车通过隧道时,活塞风速可按式(2)计算

(2)

式中:vm为活塞风速度,m/s;vn为自然风速,当隧道中自然风与列车运行方向相同时,取正号,反之取负号;vT为列车速度,m/s;ξm隧道段的阻力系数(除环状空间外),ξm=1+λ(LT-lT)/d+ξ;ξn为隧道的总阻力系数,ξn=1+λ(l/d)+ξ;ξ为隧道入口阻力系数。

列车活塞作用系数Km可按式(3)计算

(3)

N=(0.807α2-1.322α+1.008+λhlT/dh)/lT;

(4)

dh=4(F-fT)/(S+ST)。

(5)

式中:lΤ为列车长度,m;α为阻塞比,即列车平均断面积fT与隧道横断面积F的比值;N为列车阻力系数;λh为环状空间气流的沿程阻力系数;dh为环状空间的水力直径,m;S为隧道断面周长,m;ST为列车断面周长,m。

本报告取ST=14.3 m,lΤ=300 m,fT=12.5 m2,λh=0.02,vT=160 km/h=44.44 m/s。

Ⅰ线隧道为左线隧道,列车由西宁往格尔木方向运行;Ⅱ线隧道为右线隧道,列车由格尔木往西宁方向运行。单列列车运行时,Ⅰ、Ⅱ线隧道的活塞风速计算结果如图24所示。

图24 10月Ⅰ、Ⅱ线隧道的活塞风速分布图

Fig. 24Piston air velocity of tunnel on Line No. 1 and that of tunnel on Line No. 2 in October

经分析得出,关角隧道5—10月除个别天数外,大部分时段Ⅰ线隧道的活塞风速大于Ⅱ线隧道,月平均活塞风速Ⅰ线隧道在8~9 m/s,Ⅱ线隧道在7.5~8.5 m/s。

3.5.5提出了关角隧道正常运营通风模式采用自然通风的方案

由前面分析可知,Ⅰ、Ⅱ线隧道的活塞风速在8 m/s上下波动,其中Ⅰ线隧道平均活塞风速为8.38 m/s,Ⅱ线隧道平均活塞风速为8.1 m/s。

当一列列车从隧道内通过时,可从洞外引入长度lq=vml/vT的新鲜空气。假设n列列车连续通过隧道后刚好将隧道内外的空气置换一遍,即引入隧道长度l的新鲜空气,此时有n=l/lq=vT/vm。

通过计算可知,Ⅰ线隧道需要5.3次列车通过,Ⅱ线隧道需要5.5次列车通过,可将隧道内空气置换一遍。根据预测的旅客列车开行方案,Ⅰ、Ⅱ线隧道每天换气次数见表10。

表10 隧道内每天的换气次数及对应的客车列数

通过调研、分析及基于“挤压”理论的计算可以得出,在关角隧道运营期间,被污染的空气在经过6趟列车的活塞风作用后即被排出隧道,即对于洞内的空气最多在经历了5次列车通过后就被相对新鲜的空气所置换; 因此,关角隧道的正常运营通风模式采用自然通风的方案,维护期间的通风方案则结合防灾救援通风方案实行。

3.6特长隧道防灾救援、疏散与通风技术

3.6.1隧道火灾烟气分布特性

3.6.1.1火灾烟气分布特性数值分析

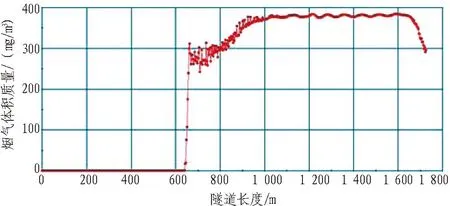

火灾的燃烧特性和烟气分布特性是设计和实施各种火灾防灾、减灾技术的基础,如何保证人员安全疏散和尽快灭火,都需要对特长隧道内的火灾烟气特性进行研究。图25和图26为按非定常流动考虑时的隧道断面温度分布及烟气纵向规律。

图25 横断面温度分布图

图26 烟气体积质量分布曲线(1.8 m高度处)

数值分析结论如下:

1)火灾发生后在隧道内形成夹带火焰的顶棚射流。

2)无自然风且火灾规模为15 MW时[11],随着时间的增加,从360 s 到420 s,在列车顶部上方的空间内,火灾的最高温度可达700 ℃以上;温度超过60 ℃的范围也逐渐扩大。在隧道高度1.5~1.8 m处,纵向温度高于60 ℃的范围达570~960 m,此段区域不利于人员疏散,而在该段区域之外,温度较快地降低到40 ℃以下。

3)在自然风(2.72 m/s)作用下,设定火灾规模为15 MW,烟气向火源下游扩散,致使下游的温度和烟气体积质量比无自然风时要高; 但有自然风时的最高温度不超过80 ℃,最高烟气体积质量不超过400 mg/m3,比无自然风时的最高温度(200 ℃)和最高烟气体积质量(1 000 mg/m3)要低得多。

火源上游没有扩散的烟气,温度始终保持在室外的平均温度;而下游整个隧道中都充满了烟气,在隧道高度1.5~1.8 m处,纵向780~1 660 m的范围内温度达到了60 ℃以上,不利于人员疏散。

3.6.1.2火灾烟气分布特性现场试验

为了更好地研究关角隧道火灾温度分布及隧道火灾烟气流动规律,为防灾救援设计提供参考依据,在关角隧道Z1#斜井和隧道洞口附近的泄水洞进行了实体火灾试验(见图27和图28)。

图27 电偶树的布置示意图(单位: m)

现场试验主要研究结论如下:

1)在高原地区发生火灾,热释放速率明显低于平原地区,但燃烧时间却比平原地区明显加长。

2)在高海拔长大隧道内,火灾时需要实施强迫通风排烟来稳定地控制烟气流动状态,而隧道内火灾烟气由于燃烧热作用,主要聚集在隧道顶部; 因此,为迅速排烟,减少烟气的危害,建议采用顶部抽吸的方式来控制烟气的下沉和沿隧道纵向的扩散。

(a) 300 s

(b) 360 s

3)火灾初期的烟气扩散速度低于火灾稳定燃烧阶段的烟气扩散速度,烟气充满隧道所需的时间与火

源到隧道洞口的距离有关,火灾初期是人员疏散救援的关键时期; 因此,在特长铁路隧道发生火灾的情况下,应该迅速组织旅客成员进行疏散,并实施救援。

3.6.2疏散救援系统

目前世界上已建的长度超过20 km的山岭隧道在防灾(火)救援方面大多采用了设置紧急救援站进行疏散和救援的方案,其目的是通过紧急救援站将人员快速疏散到安全区域并能自救或通过救援到达洞外。关角隧道利用6#斜井在隧道中部设置紧急救援站一座[12]。

本着安全可靠、技术经济合理的原则,对紧急救援站的形式进行了加密疏散横通道、疏散横通道+避难所、独立的疏散横通道和避难所以及多功能救援站等多个救援站方案的比选,确定采用加密疏散横通道方案,即在2管隧道间设12条联络横通道,间隔50 m,横通道中间段作为待避区,当一管隧道发生火灾时,列车停靠在紧急救援站,旅客下车后即可紧急疏散到横通道内等待救援,也可进入另一管隧道的站台等待救援。方案见图29。

3.6.3紧急救援站发生火灾的通风排烟技术

3.6.3.1技术方案

采用射流风机为未起火的安全隧道加压,然后通过横通道向事故隧道供风,以保证人员能迎着新鲜风进行疏散(见图30)。

在隧道紧急救援站范围内,隧道拱顶每100 m设1座排烟竖井,通过横向排烟道连通排烟竖井与纵向排烟道,并通过纵向排烟道与6#斜井顺接,最终通过6#斜井将隧道内的烟气排出隧道。

图29 紧急救援站平面布置示意

图30 紧急救援站疏散的通风方案

为了实现2座隧道共用1条排烟通道,在横向排烟道设置防烟电动风门,当Ⅰ线隧道发生火灾时,关闭Ⅱ线隧道横向排烟道的防烟风门,通过6#斜井抽排Ⅰ线隧道的火灾烟雾; 当Ⅱ线隧道发生火灾时,同理。救援站排烟方案见图31。

3.6.3.2排烟量

一旦起火,紧急救援站内的新风量有2个来源: 1)从开放的横通道防护门流入的空气; 2)从隧道两端流入救援站的空气。

图31 紧急救援站排烟方案剖面示意图(单位: cm)

在横通道防护门处,由横通道内部向事故隧道站台方向的风速应不小于2 m/s。防护门的宽度取1.7 m,自由开度为3.4 m2,通过每扇防护门的空气量将不小于6.8 m3/s。当12个横通道的防护门均开启后,流入事故隧道的空气量将为12×6.8 m3/s = 81.6 m3/s。

紧急救援站的排烟须确保烟气不会扩散至两端的隧道内,通常采用“临界速度”的概念计算出该风速。客运列车的设计火灾规模一般为20 MW。列车与隧道边墙之间的环状区域的临界风速为1.6 m/s,隧道内的风速为1.2 m/s。隧道的横截面尺寸为42.9 m2,所以隧道内排烟量为2×42.9 m2×1.2 m/s = 103.0 m3/s。排烟量总计为184.6 m3/s,加上约8%的预留量,排烟量设为200 m3/s。

3.6.3.3通风计算

采用IDA软件分析关角隧道的紧急救援站供风方案,其计算结果如图32所示。

从能见度和横通道风压、风速等多个角度进行分析,采用射流风机加压的方案完全能够满足火灾时的通风需求。

图32 横通道内事故隧道一侧逃生门处的风速

4取得的主要成果或技术创新

4.1形成了高海拔地区特长隧道岩溶裂隙水综合处理技术

掌握了关角隧道岩溶裂隙水的特征,提出了隧道工程建设中堵排水措施的水量选择标准,形成了岩溶裂隙水环境下注浆堵水新技术,创新了高海拔、严寒地区特长隧道运营排水技术。

1)掌握了关角隧道岩溶裂隙水的特点、特征,提出了关角隧道采用“堵排结合,控制排放”的高压富水岩溶裂隙水处理原则。

2)提出并制定了隧道工程建设中堵排水措施的水量选择标准,确定了各种条件下的涌水处理措施及注浆结束标准。

3)集成了水泥-水玻璃双液浆、水泥浆及高分子化学浆液相结合的注浆系统技术。集成了水泥基与高分子化学浆液相结合的注浆系统技术,成功通过了岭脊长达10 km的富水岩溶裂隙水地段。聚亚胺胶脂材料(马丽散)和单液树脂类材料(HCH-Ⅰ型)高分子水胶固结材料,流动性好、扩散范围大,遇水膨胀固化,凝固时间短,固化后结石体不收缩,能实现对微小空隙的入渗,堵水效果好,效率高,能够实现对压力水的封堵,适于隧道开挖后的后注浆堵水。

4)提出了富水岩溶裂隙水隧道长大斜井泵站抽水量新的计算方法Q=Q1×0.3+Q2+Q3×0.3+Q4。

5)形成了高海拔、严寒地区岩溶裂隙水地层特长隧道综合运营排水技术。采用技术、经济综合分析的方法,形成了以泄水洞和隧道侧沟为主体,以排水板排水技术、可调式斜井水均衡分流技术、单管隧道内侧沟水自动平衡技术、水量调节防冻技术和洞外防冻技术为保障的高海拔严寒地区岩溶裂隙水地层特长隧道综合运营排水技术,解决了关角隧道运营排水难题。

4.2研发了长大斜井中隔板式通风技术,通风技术取得了重大进步

在关角隧道研发了长大斜井中隔板式通风系统技术,解决了高海拔隧道长距离、多工作面施工的通风难题,创新了施工组织模式。采用该项新技术,能明显简化施工组织模式,加快隧道施工,尤其在长大隧道中效果明显。关角隧道采用该项技术后,调整了施工组织,节约先期小导洞10 km,经济效益十分明显。

4.3研发了长大斜井皮带机出碴系统技术,为隧道施工增加了新的施组模式

研发了高原隧道长大斜井采用钻爆法施工的皮带机运输出碴系统技术,解决了内燃车辆出碴低效高污的技术难题,既降低了隧道内的排污量,改善了隧道内的作业环境,又提高了出碴效率。

通过研究皮带系统的技术组成、皮带运输机出碴能力、皮带机的安装及井底固定破碎站等系列关键技术,形成了长大斜井皮带机出碴系统技术,在长大隧道建设尤其在高海拔地区采用长斜井辅助施工隧道时,推广应用价值极高。

4.4研发了以自然通风为主、机械通风为辅的高海拔特长隧道运营通风节能减排新技术

在采用2座单线隧道方案的长大隧道中,首次采用了活塞通风的运营通风方式,为我国特长隧道的运营通风提供了良好的工程案例和技术支撑。通过对火灾工况下应急通风方案的综合考虑,完善了关角隧道各种工况下通风设备的综合利用。

综合比较国内外各种有害气体控制标准,提出了考虑高海拔条件下运营隧道内有害气体和粉尘的控制标准,为完善控制运营隧道有害气体控制标准提供了依据。

4.5形成了高海拔特长隧道防灾救援设计模式和完整的防灾救援设计技术体系

4.5.1隧道内火灾烟气分布特性

4.5.1.1无自然风时的火灾烟气分布特性

当火灾规模为15 MW时,随着时间的增加,从360 s 到420 s,在列车顶部上方的空间内,火灾的最高温度可达700 ℃以上;温度超过60 ℃的范围也逐渐扩大。只是在人员高度1.5~1.8 m处,隧道纵向温度高于60 ℃的范围增大到570~960 m,最高温度可达200 ℃,此段区域不利于人员疏散,而在该段区域之外,温度较快地降低到40 ℃以下; 因此,旅客列车中部着火后,在没有纵向通风的情况下,按照最不利条件,应该使570~960 m这个区域的人员尽快撤离,以避免人员伤亡。

4.5.1.2旅客列车火灾在自然风作用下的烟气分布特性

1)由于纵向自然风的存在,烟气向火源下游扩散,致使下游的温度和烟气体积质量比无自然风时要高。

2)有自然风时的最高温度不超过80 ℃,最高烟气体积质量不超过400 mg/m3,比无自然风时的最高温度(200 ℃)和最高烟气体积质量(1 000 mg/m3)要低得多,说明冷自然风对隧道内的散热和排烟是有利的。

3)火源上游没有扩散的烟气,温度始终保持在室外的平均温度;而下游整个隧道中都充满了烟气,离开列车尾部之后,温度都分布在60 ℃以上,不利于人员的疏散; 因此,当有自然风时,旅客列车中部着火后,应尽快撤离自然风的下游区域,以避免人员伤亡。

4)有自然风的情况下,当按照非定常考虑时,从隧道纵向640 m开始直至隧道尾端,下游均充满了烟气,且没有回流出现。在人员高度1.5~1.8 m处,隧道纵向780~1 660 m的范围内温度达到了60 ℃以上,不利于人员疏散。

4.5.2集成多项技术,形成了高海拔特长隧道的救援站设计模式

首次明确了30 km以上特长隧道紧急救援站的设计模式,救援站的关键技术如下: 1)救援站包括加密的疏散横通道; 2)12个单向推启的1.7 m宽的安全防护门(双向推启为24个); 3)为加快疏散而进行了加强的应急照明; 4)在疏散横通道顶部设置了电动风门,解决了逃生防护门在风压作用下较难开启的问题,也有效地解决了风流引导问题; 5)配套了供风排烟系统、消防系统、通信、停车引导和接触网电分段等技术设施。

4.5.3首创了自安全隧道供风、竖井均衡排烟的救援站通风排烟模式

具体如前文所述。

4.5.4形成了高海拔特长隧道火灾条件下疏散救援综合指挥技术

首次研究应用了在运营调度中心设立防灾救援指挥中心的疏散救援指挥模式,以此来统一指挥发生火灾后的各部门、各专业的分工、协调及合作,共同完成安全疏散和快速救援。

首次在关角隧道设置了远程设备监控系统,接到报警后由指挥中心远程适时下达各项调度命令,适时启动隧道内的各种设备(如射流风机、轴流风机、电动风门和应急照明等),为安全疏散提供远程协助和救助,并形成了特长隧道火灾条件下人员、车辆和服务设备行为准则,为疏散救援制定了行为模式。

搜索关角隧道内或附近运行的列车或运营单位的救援列车,指定救援列车,自安全隧道内救助滞留隧道内的旅客。

集成以上技术,形成了高海拔特长隧道火灾条件下疏散救援综合指挥技术。

4.5.5形成了完整的防灾救援设计技术体系

通过研究高海拔特长隧道运营安全保障体系,研究了从预防到减灾、从发生火灾到完成人员救援全过程的技术,并重点研究疏散和通风排烟这2项最重要的技术,从运营和管理的角度出发,对土建、机械、通信和消防等多项技术进行了系统配套研究,形成了以预防、减轻、疏散和救援为基本技术路线,以安全疏散和及时救援为安全目标的防灾救援设计技术体系(见图33)。

图33 防灾救援技术体系图

5总结与展望

5.1特长隧道修建关键技术

关角隧道的岩溶裂隙水处理、施工通风、皮带机出碴、运营通风和成套的防灾救援等关键技术,极大地推动了我国隧道技术的进步,为我国修建30 km以上特长隧道尤其是高海拔特长隧道提供了良好的技术支持和保障。关角隧道的投入运营,也为高海拔地区特长隧道的运营维护和管理提供了参考模式。

2015年8月,建设者们对关角隧道进行了现场回访,在正常运营条件下,隧道内空气清新,几乎没有污染,验证了设计方案的合理性和可靠性。运营单位组织在紧急救援站进行了应急演练,防灾救援疏散工程设施满足疏散要求,设备启动正常。

5.2展望

随着中国经济的发展,世界经济文化交流将更加频繁,世界上需要修建更多的铁路,以与中国加强经贸文化交流,如目前有可能修建的中(国)尼(伯尔)铁路,需要修建穿越喜马拉雅山脉的隧道,修建该隧道需要注意以下几个方面的问题:

1)穿越喜马拉雅山脉,首要关注的问题是如何保护水资源,应修建“人”字坡的隧道,以达到基本不改变地下水排泄的方向。

2)在西藏修建的多条铁路隧道,均发生地热现象,因此应对地热加强勘察。

3)鉴于其海拔较关角隧道更高,因此,采用TBM施工是克服海拔困难的最好方案。

4)地下水资源的保护是在立项初期就应该关注的重点内容。

6单位介绍

设计单位: 中铁第一勘察设计院集团有限公司。

施工单位: 中铁十六局集团有限公司,中铁隧道集团有限公司。

科研单位: 石家庄铁道大学,北京交通大学,西南交通大学,兰州交通大学,中铁西南研究院有限公司。

参考文献(References):

[1]沈军明.关角隧道板岩大变形机制分析及防治措施[J].铁道建筑,2013(5): 102-105.(SHEN Junming. Large deformation mechanism analysis and prevention of Guanjiao Tunnel in slate stratum [J].Railway Enginiering, 2013(5): 102-105. (in Chinese))

[2]张旭珍.关角隧道大变形处理技术[J].石家庄铁道大学学报(自然科学版),2011,24(1): 17-20.(ZHANG Xuzhen.Large deformation treatment technology of Guanjiao Tunnel[J]. Journal of Shijiazhuang Tiedao University(Natural Science),2011, 24(1): 17-20.(in Chinese))

[3]李志平,韩现民. 关角隧道碳质板岩段洞室支护体系综合评价指标研究[J].隧道建设, 2015,35(3): 220-226.(LI Zhiping,HAN Xianmin.Study on comprehensive evaluation index of support system of Guanjiao Tunnel in carbonaceous slate stratum[J].Tunnel Construction,2015, 35(3): 220-226.(in Chinese))

[4]陈绍华.关角隧道斜井岩溶裂隙水处理技术探讨[J].现代隧道技术,2010,47(1): 81-86.(CHEN Shaohua. Discussion on treatment technologies for karstic fissure water in the inclined shaft of Guanjiao Tunnel[J]. Modern Tunnelling Technology, 2010,47(1): 81-86.(in Chinese))

[5]钱富林.关角隧道突涌水机理分析及处治技术[J].铁道建筑,2014 (10): 52-58.(QIAN Fulin. Mechanism analysis and treatment technology of gushing water in Guanjiao Tunnel [J].Railway Engineering, 2014(10): 52-58.(in Chinese))

[6]刘海荣.关角隧道长大斜井反坡抽排水技术[J].隧道建设,2015,35(6): 579-583.(LIU Hairong. Counter-slope drainage technologies for long inclined shafts of Guanjiao Tunnel[J].Tunnel Construction, 2015, 35(6): 579-583. (in Chinese))

[7]罗占夫,职常应,乐晟.关角隧道施工通风斜井分隔技术研究[J].隧道建设,2009,29(4): 411-414.(LUO Zhanfu,ZHI Changying,YUE Sheng. Study on partition technology of ventilation inclined shaft in Guanjiao Railway Tunnel[J].Tunnel Construction, 2009, 29(4): 411-414.(in Chinese))

[8]职常应,李永生,罗占夫.关角隧道斜井皮带机运输技术研究[J].隧道建设,2009,29(6): 653-657.(ZHI Changying,LI Yongsheng,LUO Zhanfu. Case study on belt conveying technology applied in inclined shaft of Guanjiao Tunnel[J].Tunnel Construction, 2009, 29(6): 653-657.(in Chinese))

[9]吉艳雷.关角隧道皮带机出砟系统设计[J].铁道标准设计,2013(10): 112-115.(JI Yanlei. Design of belt conveyer mucking-out system used in Guanjiao Tunnel[J]. Railway Standard Design, 2013(10): 112-115. (in Chinese))

[10]曹正卯.关角隧道运营通风防灾技术研究[D].成都: 西南交通大学,2011.(CAO Zhengmao.Study on the technology of operation ventilation and disaster prevention of Guanjiao Railway Tunnel[D].Chengdu: Southwest Jiaotong University, 2011.(in Chinese))

[11]张念,谭忠盛,毛军,等.高海拔铁路隧道火灾燃烧特性试验研究[J].中国安全科学学报,2011,21(12): 52-57.(ZHANG Nian,TAN Zhongsheng,MAO Jun,et al.Experimental study on combustion characteristics of fire in high-altitude railway tunnels[J]. China Safety Science Journal,2011, 21(12): 52-57.(in Chinese))

[12]铁路隧道防灾救援疏散工程设计规范: TB 10020—2012 [S]. 北京: 中国铁道出版社,2012.(Code for design on evacuation engineering for disaster prevention and rescue of railway tunnel: TB 10020—2012 [S].Beijing: China Railway Publishing House,2012.(in Chinese))

Key Construction Technologies for Guanjiao Tunnel on Xining-Golmud 2nd Line of Qinghai-Tibet Railway

CHEN Shaohua

(ChinaRailwayFirstSurvey&DesignInstituteGroupCo.,Ltd.,Xi’an710043,Shaanxi,China)

Abstract:Guanjiao Tunnel on Xining-Golmud 2nd Line of Qinghai-Tibet Railway is the first railway tunnel in China whose length is larger than 30 km. In this paper, studies and results are as follows: 1) The technologies, such as ventilation gallery separated by inclined shaft, mucking by belt conveyor and increasing the air supply, are used, so as to reduce the environmental pollution, improve the construction efficiency and solve oxygen supply problem. 2) The comprehensive grouting for karstic fissure-water and rational drainage arrangement are used so as to solve the continuous high-pressure water inrush problem. 3) Technologies, such as structure type adjustment, primary support strengthening and deformation allowance setting, are used, so as to control the large deformation of fault. 4) The “piston air” is used, the smoke distribution laws in tunnel when fire disaster happens is studied; and the jet ventilation fan and disperse ventilation by vertical shaft are used. The results can provide guidance for construction of extremely-long tunnel of similar projects in the future.

Keywords:Qinghai-Tibet Railway; Guanjiao Tunnel; high altitudes; karstic fissure water; inclined shaft; ventilation gallery; intermediate separating plate; belt conveyor; mucking; operation ventilation; evacuation and rescue

中图分类号:U 455

文献标志码:A

文章编号:1672-741X(2016)03-0355-18

DOI:10.3973/j.issn.1672-741X.2016.03.018

作者简介:陈绍华(1973—),男,甘肃白银人,1995 年毕业于西南交通大学,地下工程与隧道工程专业,本科,教授级高级工程师,一直从事隧道及地下工程的设计与研究工作。E-mail: 380605607@qq.com。

收稿日期:2015-04-30; 修回日期: 2015-11-24