电压互感器绕线机PLC控制系统设计

2016-04-26王学智龚东军

王学智, 王 臧 ,龚东军

(1.湖北水利水电职业技术学院 机电工程系,湖北 武汉 430070;

2.武汉软件工程职业学院 机械工程学院,湖北 武汉 430205)

电压互感器绕线机PLC控制系统设计

王学智1, 王臧1,龚东军2

(1.湖北水利水电职业技术学院 机电工程系,湖北 武汉 430070;

2.武汉软件工程职业学院 机械工程学院,湖北 武汉 430205)

摘要:根据绕线机的控制要求和绕线工艺,设计了以PLC为主控制器,两台步进电机为执行机构的绕线机控制系统。两台步进电机分别控制线圈骨架旋转和排线机构移动,二者协调工作,运行平稳、控制准确。同时利用触摸屏设定工艺参数和显示运行状态,人机界面友好。实践证明,上述控制系统具有操作简单、排线精度高、运行可靠的特点。

关键词:PLC;绕线机;步进电机;互感器;触摸屏

1引言

互感器的绕组是互感器的核心部分,因此,绕线机是互感器生产过程中的关键设备之一。传统的绕线机采用机械耦合传动结构,存在结构复杂、精度低、操作复杂等问题。随着技术的发展,开始采用主从跟随控制方法,通过一定的数学变换,使排线机构按照一定速度横向进行排线[1]。该方法要求排线轴跟随卷绕轴运动,因此动态响应效果不好,无法真正做到卷绕与排线间的同步,从而出现绕线不均匀、堆积等问题[2]。笔者研制了一种基于PLC控制的绕线系统。该绕线机由两台步进电机分别控制线圈骨架旋转和排线机构移动,二者协调工作,运行平稳,排线整齐,而且利用触摸屏提供友好的人机界面,工艺参数修改方便,效果良好。

2绕线机工作原理

绕线机工作原理如图1所示。主轴旋转和排线机构均选用步进电机控制。主轴电机按照给定转速驱动主轴旋转,主轴上的主动摩擦轮将动力传递给线圈骨架从而带动其旋转,控制排线机构的步进电机严格按照与主轴速度成一定比例关系的速度沿线圈骨架轴线方向做水平往返运动[3]。线圈骨架每转一周,排线机构移动一个节距(线圈铜线直径)。

图1 绕线机工作原理图

3绕制工艺要求及主要参数

3.1绕制工艺要求

电压互感器有多个线圈,每个线圈分多层绕制,而每一层又分为多个段,具体线圈的个数、每个线圈的层数、每层的分段数及每个线圈的匝数均由工艺参设定。首先绕制第一个线圈第一层的第一段,绕制完成设定的匝数后加装绝缘膜,加一层绝缘膜线圈也要绕制一匝,包膜完成后进行下一段的绕制。将第一层的所有段绕制完成后,排线机构改变运动方向进入下一层的绕制,如此循环,直至所有线圈绕制完成。

3.2主要工艺参数

控制系统的工艺参数通过触摸屏设定。工艺参数分为公共参数和线圈参数。公共参数包括:主动摩擦轮直径D0、线圈骨架侧板直径D1、丝杆螺距C1、主轴电机每转一周所需脉冲个数M0、丝杆电机每转一周需要的脉冲个数M1、线圈个数N1。每个线圈的工艺参数包括:单层分段数N2、每段包膜层数N3、单层铜线匝数N4、线圈总层数N5、线圈总匝数N6、铜线直径D2、主轴电机绕线转速V1、主轴电机包膜转速V2、主轴电机加减速时间T1。

4控制系统硬件设计

4.1系统设计

根据控制要求和所选控制器品牌和型号,设计的控制系统框图如图2所示。

图中选用触摸屏做为人机界面, 用于 设定运行参数、监视生产现场状况。排线间距、运行速度等参数在线可调,极大地提高了系统的灵活性,只需通过参数设定就可满足不同型号产品的生产[4]。

绕线机控制系统不仅需要进行逻辑控制,还需要计算实际绕线螺距、速度、位移量等参数。只有这些参数计算准确,才能使绕线完全满足工艺要求,所以选择PLC作为系统的控制器[5]。FX3U系列PLC的基本指令运算时间为0.065 μs,内置了8 000步RAM存储器,并且具有强大的逻辑控制和数据运算功能,同时具有两路高速脉冲输出端口[6-7],因此选用三菱FX3U系列的PLC产品。鉴于输入信号为7个,输出信号为6个,因此选用FX3U-16MT/ES-A型PLC。

步进电机最大的优势是无累积误差,使得在速度、位置等控制领域用步进电机来控制变得简单和经济[8]。因此选用两台步进电机分别控制主轴和丝杆工作。

图2 控制系统框图

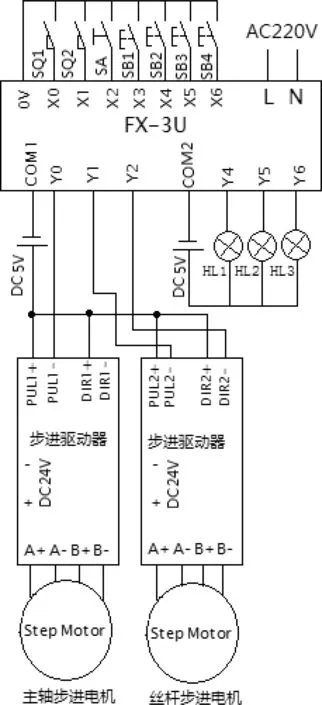

4.2硬件设计

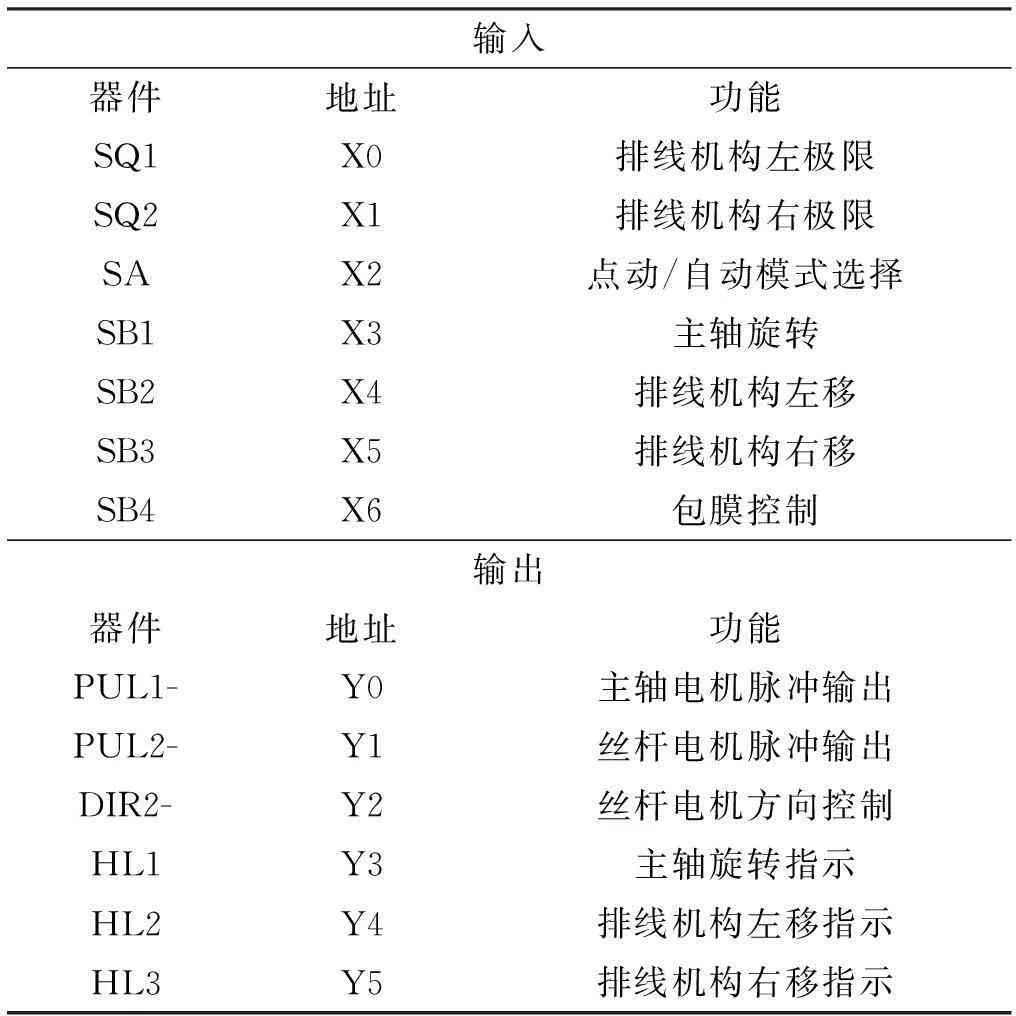

根据系统控制要求,共需要7个输入点和6个输出点,表1为I/O地址分配表。系统的硬件接线图如图3所示。PLC的Y0、Y1分别接主轴步进电机驱动器和丝杆步进电机驱动器的PUL-,控制两台电机的转速及转动的周数。Y2接丝杆步进电机驱动器的DIR-,低电平有效,从而控制丝杆电机的转向。主轴步进电机只需正向旋转,故其驱动器的DIR-悬空。

表1I/O地址分配

输入器件地址功能SQ1X0排线机构左极限SQ2X1排线机构右极限SAX2点动/自动模式选择SB1X3主轴旋转SB2X4排线机构左移SB3X5排线机构右移SB4X6包膜控制输出器件地址功能PUL1-Y0主轴电机脉冲输出PUL2-Y1丝杆电机脉冲输出DIR2-Y2丝杆电机方向控制HL1Y3主轴旋转指示HL2Y4排线机构左移指示HL3Y5排线机构右移指示

图3 系统硬件接线图

5控制系统软件设计

5.1PLC程序设计

PLC程序采用模块化结构编程,由于只有在需要时才调用有关的程序块,提高了CPU的利用效率[9]。整个程序分为主程序、点动子程序、自动子程序、绕线参数计算子程序、包膜参数计算子程序五个部分。

主程序完成系统的初始化,根据输入信号状态来控制点动子程序或者自动子程序的调用。点动子程序用于控制主轴旋转、排线机构左移和右移的点动运行。自动子程序通过调用绕线参数计算子程序确定绕线时主轴电机和丝杆电机的转速,以及主轴电机需要绕制的匝数、丝杆电机需要移动的节距,根据工艺要求完成线圈每一段的绕制。包膜时,自动子程序通过调用包膜参数计算子程序确定主轴电机和丝杆电机的转速,以及主轴电机需要绕制的匝数、丝杆电机需要移动的节距,根据工艺要求实现加装绝缘膜。

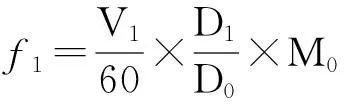

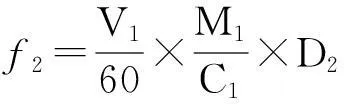

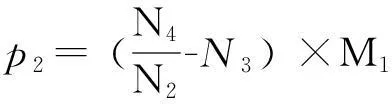

绕线参数计算子程序根据设定的参数计算绕线时主轴电机的工作频率f1、主轴电机接收的脉冲数p1、丝杆电机的工作频率f2、丝杆电机接收的脉冲数p2。各参数的计算公式见式(1)—式(4)。

(1)

(2)

(3)

(4)

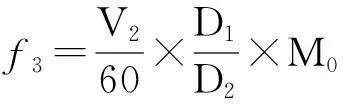

包膜参数计算子程序根据设定的参数计算包膜时主轴电机的工作频率f3、主轴电机接收的脉冲数p3、丝杆电机的工作频率f4、丝杆电机接收的脉冲数p4。具体计算公式见式5—式8。

(5)

(6)

(7)

p4=N3×M1.

(8)

笔者采用顺序控制设计方法,按照绕线的工艺流程要求来进行控制。图4为部分控制梯形图,当需要正向绕制线圈时,将M71、M17置1,驱动DDRVI指令控制PLC从Y0、Y1发送脉冲。32位存储器D21D20存放Y0需要发送的脉冲个数,D23D22存放Y0发送脉冲频率,D31D30存放Y1需要发送的脉冲个数,D33D32存放Y1发送脉冲频率。此时Y1发送脉冲个数为正数,Y2=0,主轴电机及丝杆电机均正向旋转。脉冲发送频率和个数由绕线参数计算子程序计算所得。C99为匝数计数器,当达到设置匝数时控制PLC停止发送脉冲。在需要加装绝缘膜时将M73,M17置1,驱动DDRVI指令,此时Y0、Y1发送脉冲的频率及个数由包膜参数计算子程序计算所得。在反向绕线及包膜过程中主轴转向不变,只需改变丝杆电机转向,此时分别将M81、M83置1,把Y1所需发送脉冲个数变换为负数,Y2=1,控制丝杆电机反向旋转即可。

图4 脉冲发送梯形图

5.2触摸屏画面设计

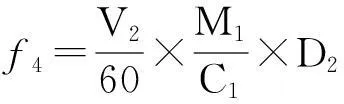

PLC与触摸屏组合应用既能利用PLC强大的控制功能,又可以发挥触摸屏友好的人机交互,灵活可靠的优点[10]。根据系统的控制要求,触摸屏主要设计以下窗口。

主窗口如图5所示,该绕线机最多可以绕制7个线圈,在主窗口的上方设计了7个导航按键,可以分别进入相应线圈参数的设置画面。左侧单独设计一个窗口用于显示主轴转速、丝杆转速以及当前正在绕制线圈的信息。右侧用于显示绕线机型号及开发公司信息。下面设计了三个按钮开关和一个转换开关,分别控制主轴点动、丝杆左移/右移点动以及点动/自动模式的切换。

图5 主窗口

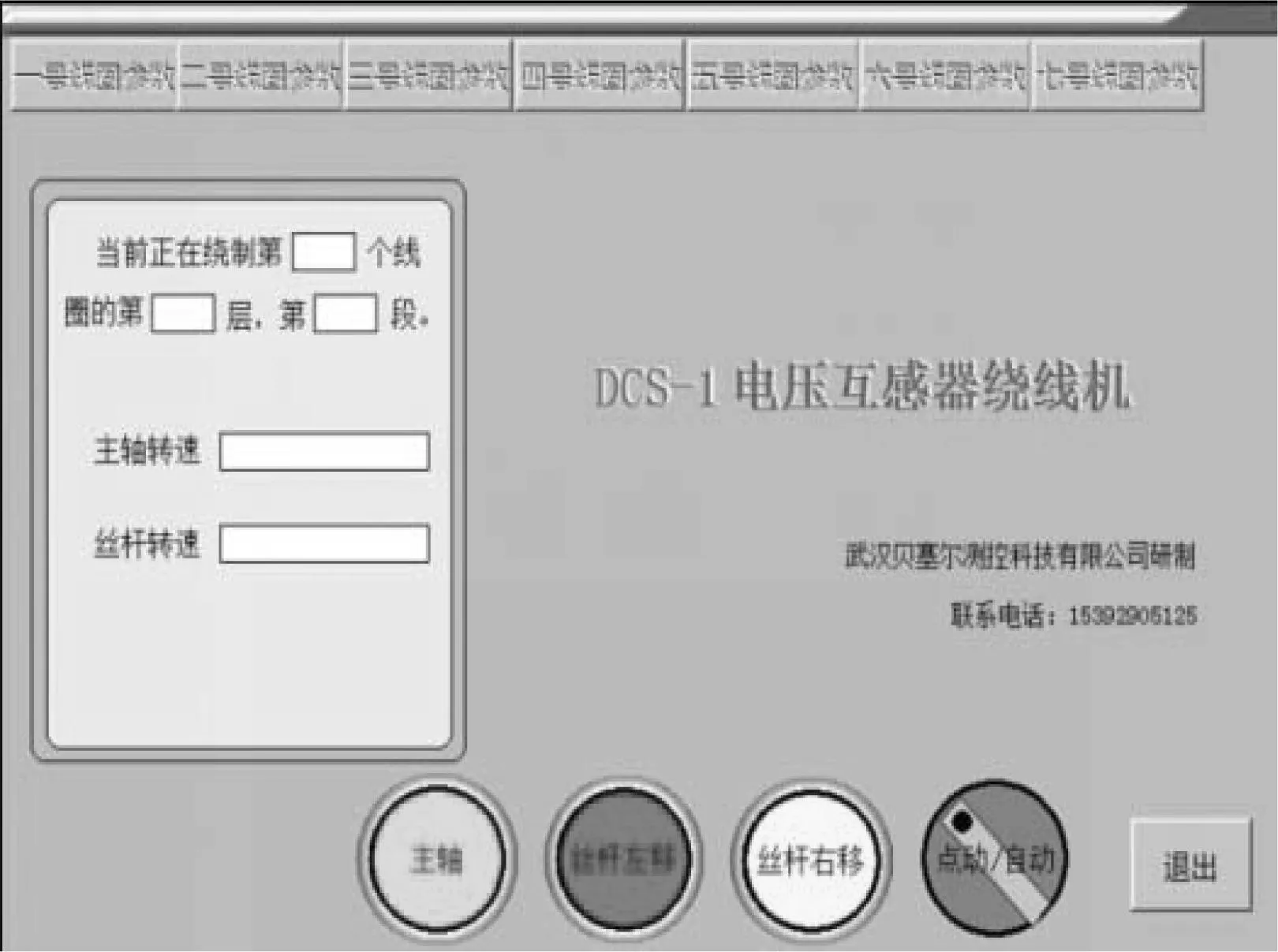

参数设置窗口如图6所示,用于设定互感器各个线圈的工艺参数,共7个参数设置窗口,每个窗口可以设定线圈绕制层数、单层铜线匝数、包膜铜线宽度等11个参数。

图6 参数设置窗口

6结束语

笔者设计的控制系统在软件和硬件方面采用模块化的设计思想,通过对PLC控制程序的合理编写以及步进电机驱动器参数的合理设置,使得此系统响应速度快,排线均匀、操作简单。本系统是针对武汉贝塞尔测控科技有限公司提出的控制要求而进行设计的,自调试成功后,已在该公司试用数月,实践表明该系统工作可靠、运行平稳、噪音低,可绕制的铜线直径为0.08 mm至0.42 mm,可驱动的线圈骨架直径为110 mm至500 mm,达到了预期的设计要求。

参考文献:

[1]何辉,惠晶.变压器绕组绕线机的数字化设计[J].电气传动,2010,40(5):72-76.

[2]刘洪伟,郭吉丰,孙云云,等.两轴伺服控制的绕线机系统[J].电气传动,2010,40(9):9-12.

[3]凌志辉,邹昊,黄涛,等.二轴缠绕机PLC控制系统的设计[J].自动化仪表,2014,35(5):30-33.

[4]惠晶,王伟.两轴同步协调控制的绕线机系统[J].机床与液压,2013,41(13):71-74.

[5]宋广雷,张良.基于PLC的步进电机主机调速控制[J].制造业自动化,2012,34(11):132-135.

[6]岳庆来,吴启红,唐山,等.变频器、可编程控制器、触摸屏及组态软件综合应用技术[M].北京:机械工业出版社,2012.

[7]廖常初. FX系列PLC编程及应用(第2版)[M].北京:机械工业出版社,2015.

[8]岂兴明,苟晓卫,罗冠龙.PLC与步进伺服快速入门与实践[M].北京:人民邮电出版社,2011.

[9]姜建芳.西门子s7-300/400PLC工程应用技术[M].北京:机械工业出版社,2012.

[10]吕品.PLC和触摸屏组合控制系统的应用[J].自动化仪表,2010,31(8):45-47.

Design of the PLC control system for potential transformer

WANGXue-zhi1,WANGZang1,GONGDong-jun2

(1.Department of Electromechanical Engineering, Hubei Water Resources Technical College,Wuhan 430070,China;2. Department of Mechanical Engineering,Wuhan Vocational College of Software and Engineering, Wuhan 430205,China)

Abstract:According to the coiling technological process and control requirements of the coiling machine, the control system with PLC as the control core, two stepper motors as the driving device have been designed . Two stepper motors separately control coiler framework rotating and arranging wire mechanism. With smooth coordination , they could run stable and control exactly . Not only could it use the touch screen equipped with human-computer interface to set technical parameters but also display running status. Practice has proved that this controller system has the characteristics of simple , stable operation and wiring with high precision .

Key words:PLC; coiling machine; stepper motor; potential transformer; touch screen

中图分类号:TM 451

文献标识码:A

DOI:10.3969/j.issn.2095-7386.2016.01.013

文章编号:2095-7386(2016)01-0056-05

基金项目:武汉市教育局科研课题(2013155).

作者简介:王学智(1978-),男,讲师,硕士,E-mail:375146625@qq.com.

收稿日期:2015-09-22.修回日期:2015-12-10.