高性能钼合金的微观组织设计制备与性能优化

2016-04-26张国君丁向东孙院军罗建海

刘 刚,张国君,2,江 峰,丁向东,孙院军,王 林,罗建海,孙 军

(1. 西安交通大学 金属材料强度国家重点实验室, 陕西 西安 710049)(2. 西安理工大学 材料科学与工程学院, 陕西 西安 710048)(3. 金堆城钼业集团有限公司,陕西 西安 710077)

高性能钼合金的微观组织设计制备与性能优化

刘刚1,张国君1,2,江峰1,丁向东1,孙院军3,王林3,罗建海3,孙军1

(1. 西安交通大学 金属材料强度国家重点实验室, 陕西 西安 710049)(2. 西安理工大学 材料科学与工程学院, 陕西 西安 710048)(3. 金堆城钼业集团有限公司,陕西 西安 710077)

摘要:传统方法制备的稀土氧化物弥散强化钼合金(ODS钼合金)强度有限且塑性较差,导致其变形深加工能力不足,严重制约了其工业应用。分析了ODS钼合金制备工艺-微观组织-力学性能之间的因果关系,提出了钼合金纳米掺杂强韧化的新思路,即纳米尺度稀土氧化物颗粒均匀弥散分布在细晶钼基体晶粒内部、同时部分颗粒分布在晶界上的多层级微观结构优化原则,发展了制备该类新型钼合金的液液掺杂方法,所得到的高性能钼合金在拉伸屈服强度达到800 MPa量时,拉伸延伸率仍近40%,与传统方法制备的ODS钼合金相比,屈服强度提高了约15%,拉伸延伸率提高了逾160%,实现了强度和延性的同步提升。进一步建立了强韧化理论模型,对强度和延性的改善进行了量化描述。这种高性能钼合金由于力学性能优异、加工性能好,已获得了工业应用,其微观组织调控原则以及制备方法对其它难熔金属结构材料的高性能化同样具有借鉴意义。

关键词:钼合金;强韧化;纳米稀土氧化物;液液掺杂;多层级微观结构;高延性

1前言

钼是一种珍贵的稀有难熔金属和重要的战略资源,钼金属具有高的熔点、弹性模量和耐磨性,良好的导电导热性能与低的热膨胀系数,以及良好的耐酸碱及耐液体金属腐蚀等性能,因此在航空航天、电力电子、机械制造、钢铁冶金、能源化工、医疗器械、照明、玻璃纤维、军工等各工业领域都得到了广泛应用,是不可或缺的耐高温材料之一[1-3]。钼也是我国为数不多的在世界上具有相对资源优势的战略性矿产资源。但长期以来我国自主生产的钼产品主要以初级产品为主,所急需的高附加值钼金属深加工产品仍主要依赖进口,使得我国的钼资源优势无法转化为经济和科技优势。立足实际工业需求,凝练相关科学问题,解决瓶颈制约技术难题,是我国钼产业发展的必由之路,也是产品升级换代的迫切要求。

金属材料的变形深加工能力与材料的塑性变形性能密切相关。体心立方晶体结构的金属钼具有室温脆性的本征特征,且不存在固态相变行为,塑性和韧性的不足是钼金属变形深加工能力差和产品性能低的最重要原因[4-5]。通过添加溶质原子铼(Re)进行“固溶软化”等手段可以适当改善钼金属的塑性变形能力[6-7],但是无一例外地导致了强度与塑性之间此长彼消的反向制约关系,即改善塑性的同时必然降低强度,反之亦然。目前,国内外普遍采用稀土氧化物颗粒弥散强化钼合金(ODS钼合金)[5,8],希望通过细化钼晶粒尺寸,同时降低晶界有害杂质元素浓度来提高塑性和韧性,但是目前ODS钼合金的延韧性仍然远远满足不了工业需求,并且其强度还存在着较大的提升空间。本文基于对传统ODS钼合金制备工艺-微观组织-变形行为-力学性能关系的综合理解和机理认识,重点介绍了一种新型高性能纳米结构钼合金(NS钼合金)的研发[9],以及在改进制备工艺、调控微观组织、同步提高强度/塑性方面的最新研究结果。

2ODS钼合金

2.1制备方法与微观组织

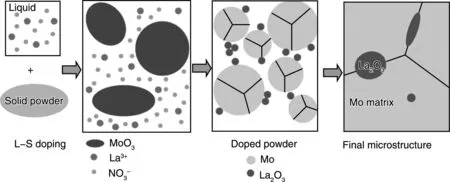

钼为高熔点金属材料,块体钼合金材料一般通过粉末冶金方法制备,第二相颗粒的添加依赖于制粉时的掺杂。工业上制备ODS稀土氧化物掺杂钼合金的传统方法之一是液-固掺杂(L-S Doping)方法,该方法是通过将稀土硝酸盐溶液以高压雾化的方法与三氧化钼固体颗粒进行混合,后经过焙烧与还原反应后生成含氧化物颗粒的钼粉。图1为含La2O3颗粒ODS钼合金材料制备的液-固掺杂过程与原理示意图,可见掺杂时的主体三氧化钼已经为固态颗粒,掺杂后形成的稀土La2O3掺杂颗粒多位于钼粉颗粒外部,烧结成形后对应地位于钼基体的晶界处,极少数能进入到晶粒内部,并且晶界处的掺杂颗粒在高温变形加工和服役的过程中容易发生团聚长大。图2a为相应的ODS钼合金的典型微观组织照片,清晰地表明稀土氧化物颗粒主要偏聚在晶界上,尺寸较大的颗粒直径达到了200 ~ 400 nm,分布也不均匀。但是钼基体的晶粒尺寸仅为1.2 ~ 1.6 μm,远小于工业级纯钼材料(~ 100 μm),这主要是晶界处的稀土氧化物颗粒通过Zener拖拽力限制了晶界的迁移,有效地抑制了晶粒的长大,起到了细化钼晶粒的作用。

图1 液-固掺杂方法制备ODS钼合金的过程与原理示意图Fig.1 Schematics showing the microstructural development in the liquid-solid doping to prepare ODS Mo alloys

2.2变形断裂与力学性能

由于晶粒尺寸远小于工业级纯钼(CP钼),ODS钼合金的强度与CP钼相比将得到极大的提高。以含0.6%(质量百分数,下同)La2O3颗粒的ODS钼合金为例,其屈服强度比CP钼提高了将近90%,达到了710 MPa;抗拉强度提高了约40%,达到了746 MPa (表1)。ODS钼合金的强化机制主要是细晶强化,氧化物颗粒的强化效果非常有限,这一方面是颗粒自身尺寸较大,另一方面是颗粒多位于晶界上,因此与运动位错交互作用的效果不明显,更多地是通过应力传递来承载,而不是通过与位错交互作用强化。

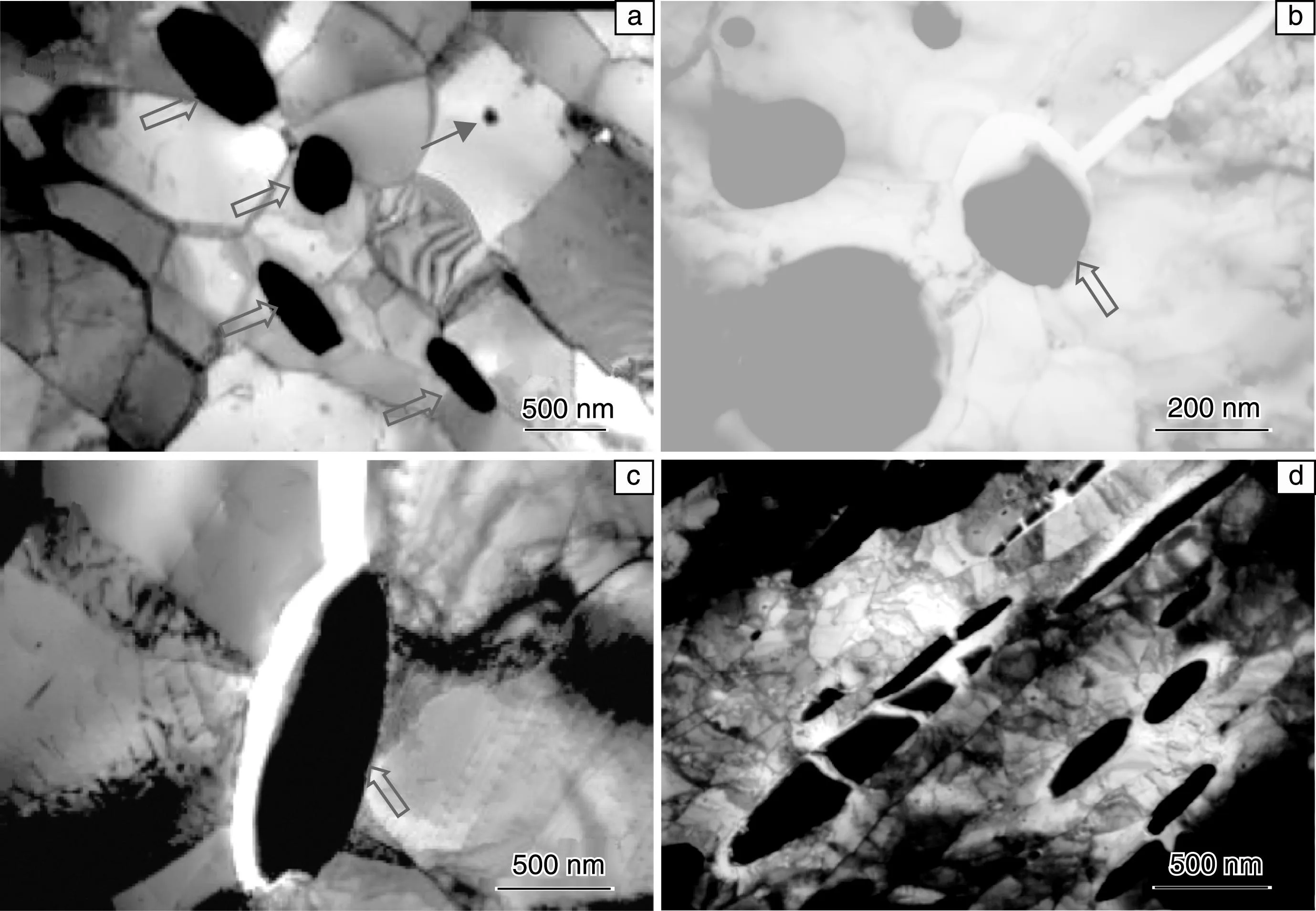

对于含第二相颗粒的金属材料而言,第二相颗粒与基体材料在弹性模量和变形能力上均存在一定程度的失配,因此在变形过程中不可避免地在第二相颗粒处产生局部应力/应变集中,容易诱发微裂纹的形成并最终导致材料失效[10-11]。第二相颗粒尺寸越大,颗粒与基体之间变形协调越困难,越易于萌生微裂纹、降低材料延韧性。ODS钼合金中稀土氧化物颗粒主要位于晶界上,在变形过程中应力/应变集中于晶界处,使得微裂纹往往萌生于晶界处,引发沿晶开裂(图2b)。此外,稀土氧化物颗粒尺寸较大,高的应力/应变集中还容易引起颗粒/基体界面脱粘(图2c)和颗粒破裂(图2d),进一步加快失效进程。以上因素导致ODS钼合金与CP钼相比,塑性并没有得到明显改善,拉伸断裂伸长率几乎没有变化 (见表1对比)。ODS钼合金的塑性仍未满足变形深加工的需求,因此同步提高合金的强度与延韧性是钼合金领域面临的持久热点和挑战性难题。

图2 ODS钼合金典型微观组织照片:(a) 第二相颗粒分布照片;(b~d) 第二相颗粒处裂纹萌生照片Fig.2 Typical TEM images for the ODS Mo alloys:(a) distribution of second phase particles; (b~d) microcracks initiated at the second phase particles

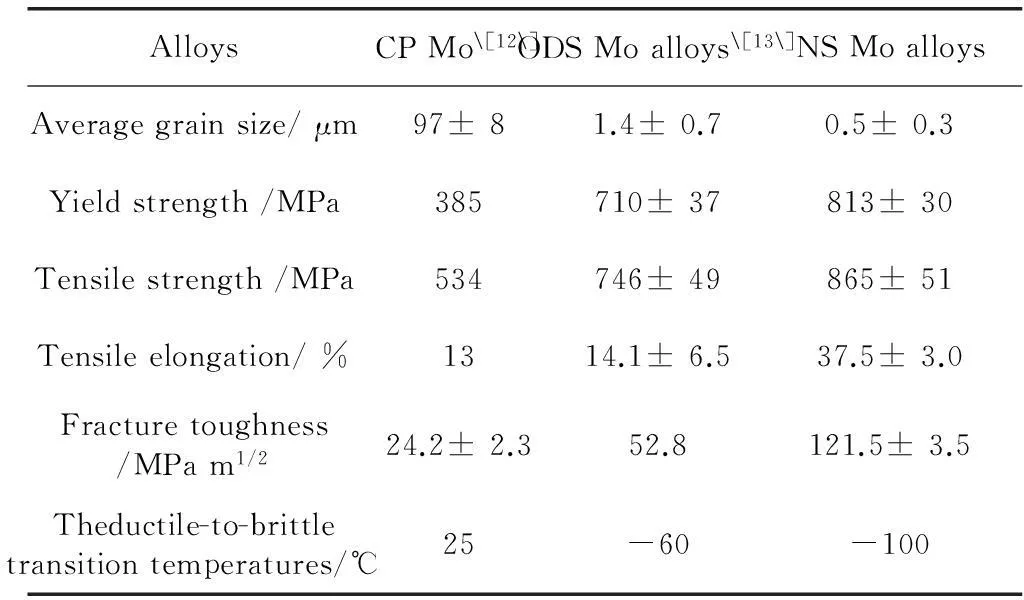

表1 钼合金的微观组织与室温力学性能对比*[9]

备注:*ODS钼合金与NS钼合金均为Mo-0.6%La2O3合金

3NS钼合金

通过对ODS钼合金微观组织及其对变形断裂行为影响的系统分析,基于钼合金强韧化物理定量解析模型[14-15],近年来提出了纳米掺杂强韧化的新思路[9],即纳米尺度稀土氧化物颗粒均匀弥散分布在细晶钼基体晶粒内部(+部分晶界粒子用于显著细化钼晶粒)的微观结构优化原则。具体包括:① 进一步细化钼基体晶粒尺寸直至超细晶范畴,细晶强韧化的同时继续降低晶界有害杂质浓度;②稀土氧化物颗粒分布在晶内而不是位于晶界,以降低晶界裂纹萌生和沿晶断裂趋势;③减小稀土氧化物颗粒尺寸到纳米量级,使颗粒不易破裂和界面脱粘。以上几点需同时实现,这对于可调自由度相对较少的粉末冶金制备技术来说是极大的挑战,涉及到的难题有:稀土氧化物的纳米化及其在掺杂中的非团聚均匀化分布,烧结过程中钼晶粒细化控制,以及最重要的纳米稀土氧化物颗粒如何进入钼晶粒内部并弥散分布。为此,新开发了钼合金中的分子级别液-液掺杂方法,并据此制备了高性能的纳米稀土氧化物掺杂细晶钼合金(NS钼合金),该NS钼合金的屈服强度可达到800 MPa、同时拉伸断裂伸长率高达40%,实现了钼合金强度和拉伸塑性的同步提高[9]。

3.1制备方法与微观组织

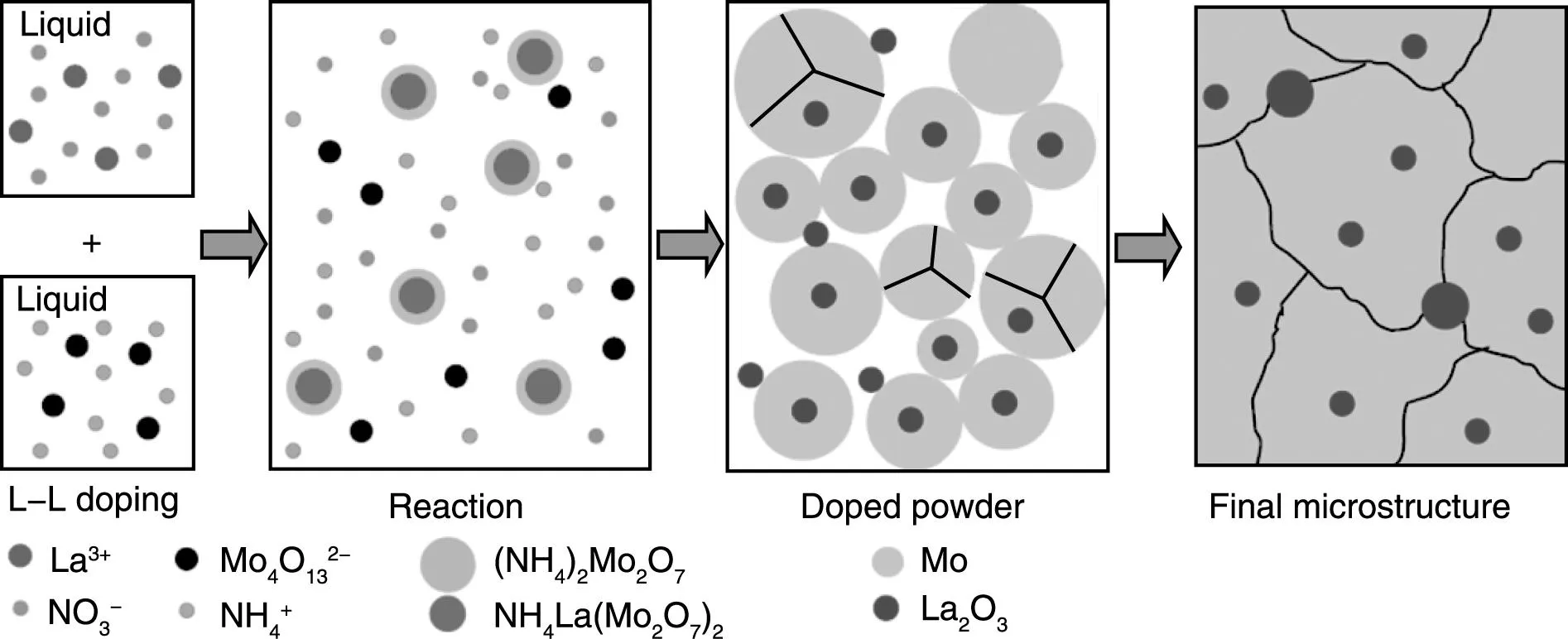

所谓液-液掺杂(L-L Doping)方法是采用四钼酸铵或二钼酸铵溶液为原料,将该溶液与溶解了稀土氧化物的硝酸溶液进行混合,随后将混合溶液进行蒸发结晶和烘干处理以获得稀土二钼酸铵晶体粉末,再对其进行焙解、还原、成型和烧结。此方法可以简单有效地解决均匀化混料和避免杂质元素带入的难题,达到了分子级的掺杂效果[16]。图3为含La2O3颗粒NS钼合金材料制备的液-液掺杂过程与原理示意图。在pH=8~9的碱性环境下首先形成钼酸镧铵,反应方程式如下:

3NH4++ La3++ 2(Mo4O13)2—+ 2OH—→ NH4La(Mo2O7)2+ 2(NH4)2Mo2O7

在之后的加热蒸发过程中,以钼酸镧铵为晶核,诱发钼酸铵异相形核结晶,从而使稀土氧化物与钼基盐混合均匀,得到含有细小氧化物且均匀分布的稀土二钼酸铵晶体,经焙解和还原制备出La2O3被包裹在内部的、具有核-壳结构的钼合金粉,进一步压型、烧结及加工变形后可获得具有超细晶基体晶粒、纳米尺度La2O3颗粒主要弥散分布在晶粒内、部分分布在晶界上的多层级微观结构NS钼合金,此处多层级指的是亚微米的超细晶晶粒组织+纳米第二相颗粒在晶界和晶内的双分布结构。

图3 液-液掺杂方法制备NS钼合金的过程与原理示意图[9]Fig.3 Schematics showing the microstructural development in the liquid-liquid doping to prepare NS Mo alloys[9]

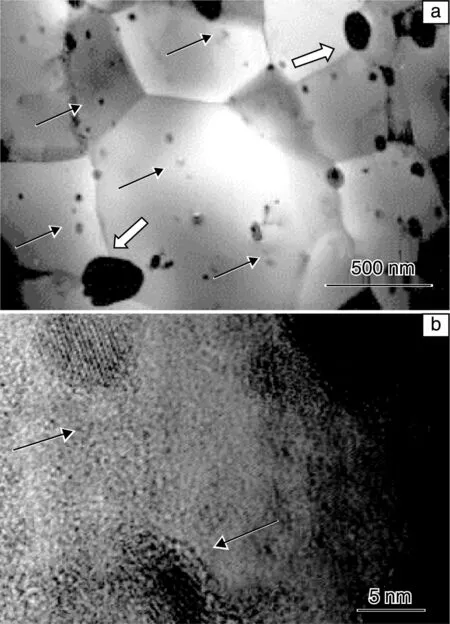

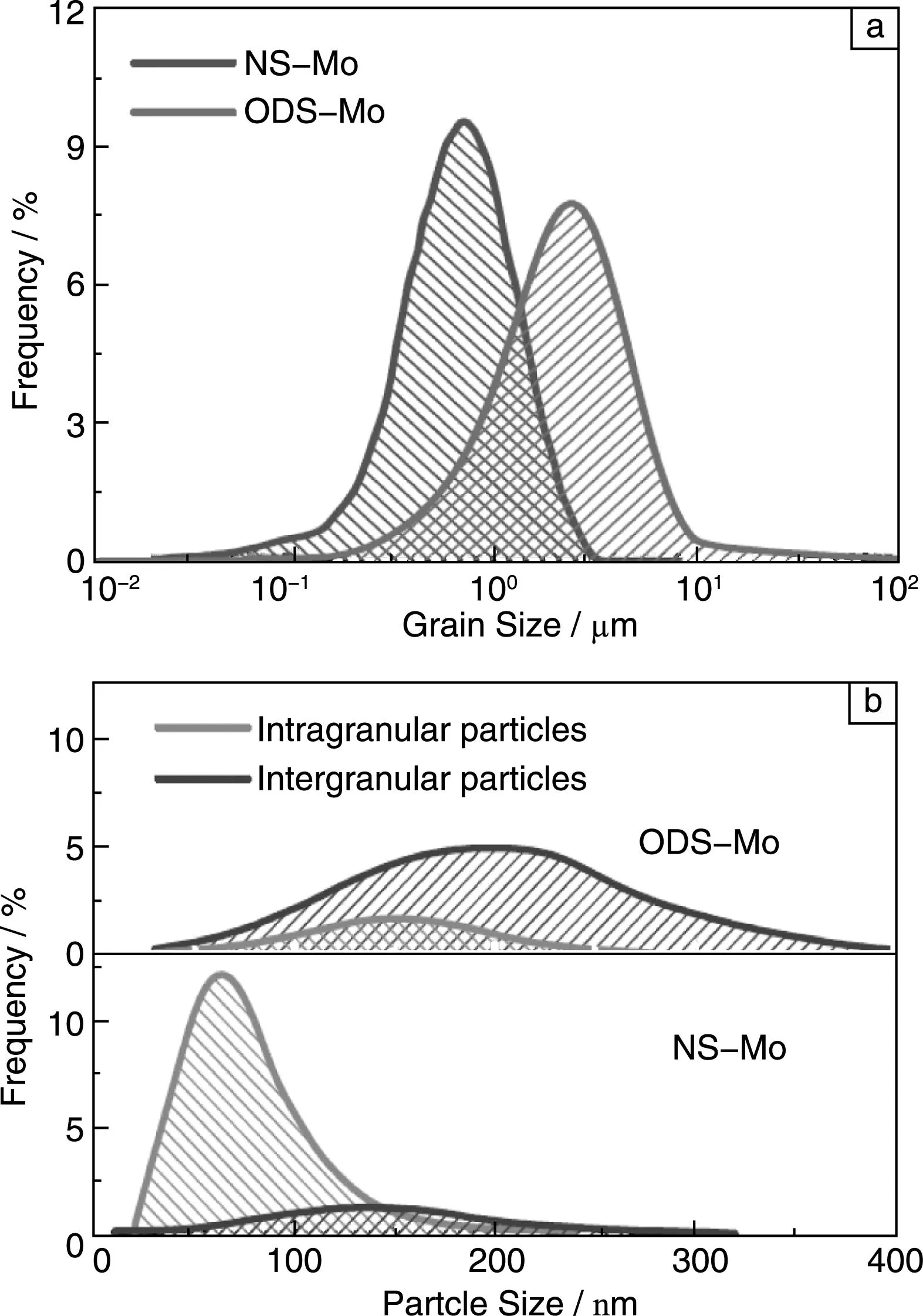

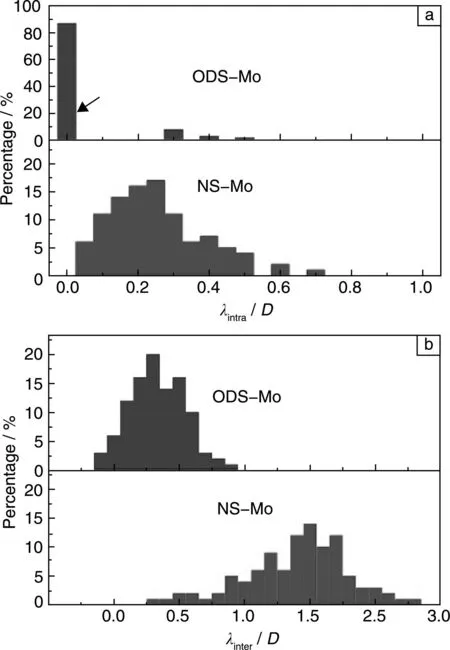

图4a为NS钼合金典型的TEM照片,图中实心箭头指示的为晶内La2O3颗粒,空心箭头指示的为晶界La2O3颗粒。统计结果表明NS钼合金的晶粒尺寸约为0.5 μm,晶内La2O3颗粒的平均粒径约为80 nm,可细至5~10 nm(图4b);晶界La2O3颗粒的平均粒径约为140 nm。NS钼合金与ODS钼合金晶粒尺寸分布及晶内/晶界颗粒尺寸分布对比如图5所示,NS钼合金晶粒尺寸进入超细晶范畴的同时分布也更加均匀,La2O3颗粒主要弥散于钼晶粒内部,实现了晶内化及纳米化。但是仍保留有部分La2O3颗粒分布于晶界上,起到抑制晶粒长大的作用。NS钼合金的多层级微观结构可以通过La2O3颗粒相对于晶粒的分布情况来表示,图6分别为NS钼合金和ODS钼合金中晶内和晶界La2O3颗粒间距与晶粒尺寸之比(λintra/D和λinter/D)的分布情况,图中显示ODS钼合金中La2O3颗粒几乎为晶界单一分布,λinter/D趋近于1;而NS钼合金中La2O3颗粒呈现出晶内与晶界双峰分布,晶内颗粒λintra/D约为0.2,晶界颗粒λinter/D约为2。在图6a中,定义晶内无颗粒存在或单颗粒存在时,λintra/D为零。

图4 NS钼合金的典型TEM照片: (a) La2O3第二相颗粒分布;(b)晶内细小颗粒的高分辨TEM照片Fig.4 Typical TEM images for the NS Mo alloys: (a) distribution of La2O3 second phase particles and (b) HRTEM image of fine particles within the grain interior

图5 NS钼合金与ODS钼合金微观组织参数对比:(a)晶粒尺寸分布对比;(b) 晶内/晶界La2O3颗粒尺寸分布对比Fig.5 Comparison between the NS and ODS Mo alloys in microstuctural paramters : (a) grain size distribution and (b) particle size distribution of intergranular and intragranular particles

图6 NS钼合金和ODS钼合金第二相颗粒的间距/尺寸分布对比: (a)晶内颗粒;(b) 晶界颗粒Fig.6 Comparison between the NS and ODS Mo alloys in the distribution of particle spacing/size ratio:(a) intragranular particles and (b) intergranular particles

NS钼合金中多层级纳米结构微观组织的形成是采用了液-液掺杂的结果,其主要原因在于:① 液-液掺杂的反应过程中,先形成了含La的钼酸镧铵,并以钼酸镧胺为晶核诱发了钼酸铵的异相形核结晶。异相形核使得形核密度增大,最终导致钼粉颗粒细小均匀、钼晶粒尺寸可降低至超细晶范围;②钼酸镧胺被钼酸铵包裹形成核-壳结构,随后核心的钼酸镧胺还原成La2O3,外围的钼酸铵还原成钼,直接实现了大多数La2O3颗粒在钼粉晶粒内部的分布,而少数颗粒分布在晶界;③由于La2O3颗粒被钼所包裹,抑制了其颗粒之间的聚集粗化以及扩散长大,使得粒径细化到纳米量级。

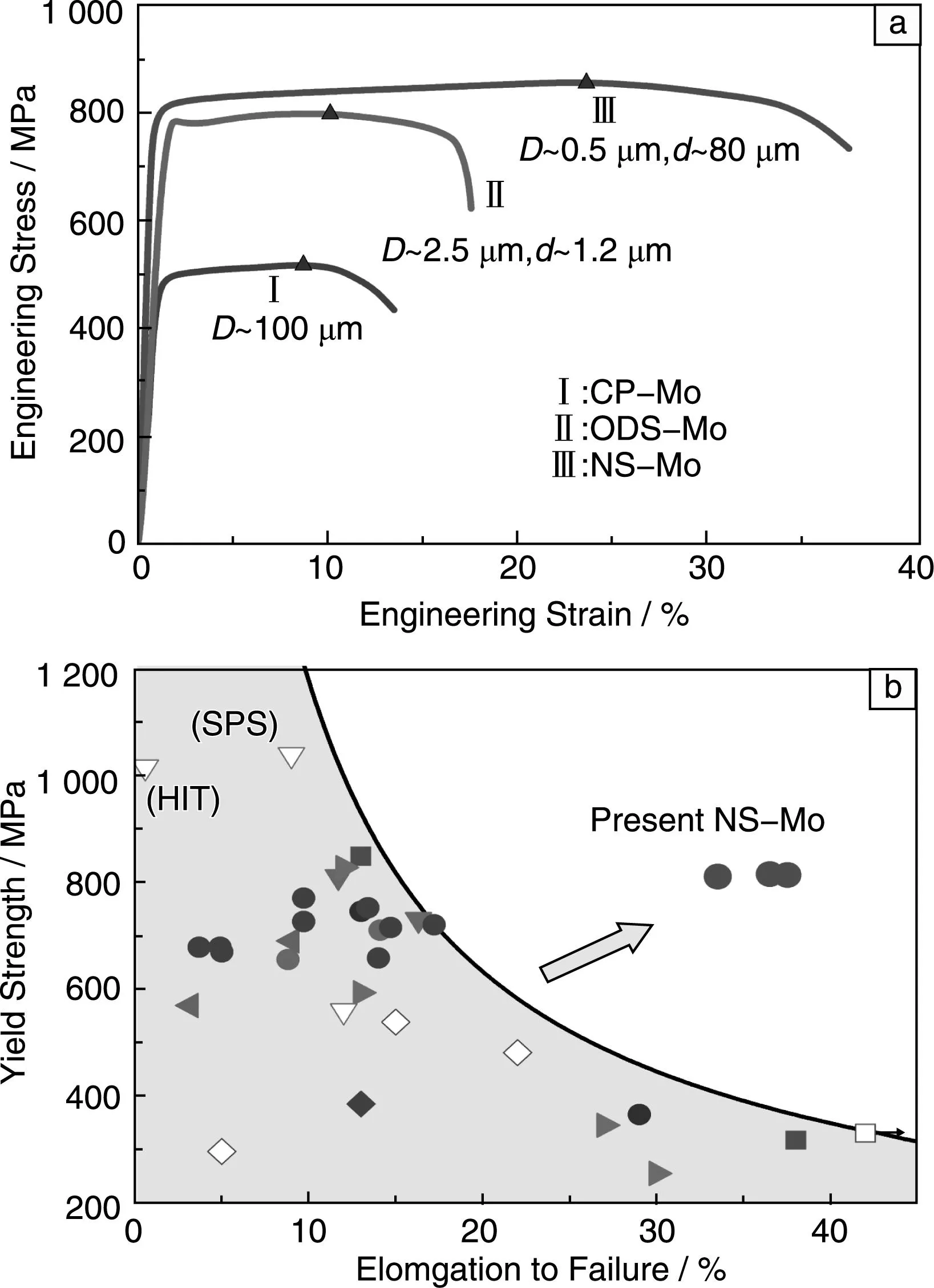

图7 NS钼合金与其它钼合金的室温力学性能对比[9]:(a)工程应力-应变曲线对比;(b) 强度/塑性组合对比Fig.7 Comparison between NS Mo alloys and other Mo alloys in room-temperature mechanical properties[9]:(a)engineering stress-strain curves and (b) strength-ductility combination

3.2强韧化与力学性能

图7a为NS钼合金室温拉伸曲线及其与CP钼和ODS钼合金的对比。NS钼合金不但强度比ODS钼合金高出逾100 MPa,其拉伸塑性更是成倍提高,拉伸断裂伸长率达到了近40%,实现了强度和塑性的同步大幅提高,突破了钼合金强度-塑性反向变化的瓶颈。图7b是NS钼合金强度/塑性与国际上公开发表的各种钼合金材料[8,12-13,17-20]的性能对比(包括美国难熔金属和德国斯塔克等一流公司的产品)。可以发现,甚至屈服强度在810 MPa量级的高强度钼合金,如钼铼、TZM(Mo-Ti-Zr)和ODS钼铼合金等,其断裂伸长率也均在13%左右。采用等离子放电烧结(SPS)和热等静压(HIP)等方法制备的高强钼合金,尽管强度能达到1 000 MPa,但是断裂伸长率已下降到不足10%。而如需提高其断裂伸长率至29%以进行塑性成型加工,则其强度只能达到365 MPa。而NS钼合金强度在达到810 MPa时其断裂伸长率却仍高达近40%,特别是其均匀伸长率达到了24%,超过国外具有最高均匀伸长率(<9%)的TZM合金160%。NS钼合金的塑-脆转变温度也由纯钼的室温降到-100 ℃,断裂韧性则比CP钼提高了4倍,比ODS钼合金提高了1倍(表1)。此外,NS钼合金开始再结晶温度达到1 400 ℃,比CP钼和国外TZM合金分别提高450 ℃和100 ℃,其屈服强度在300 ℃,800 ℃和1 200 ℃(纯钼已再结晶)时分别比CP钼提高了17%、52%和130%。与ODS钼合金高温性能的比较可见,其高温强度(>1 200 ℃后)均高于前者,特别是其断裂伸长率更占优势。与国际上公开发表的各种钼合金材料的高温力学性能数据对比可以发现,所有其它钼合金在600~1 200 ℃的高温伸长率均在7%以下,而NS钼合金在高温强度相近时其断裂伸长率均优于其它钼合金,更适于进行中高温复杂规格产品的大塑性变形加工和制备成形。值得说明的是,在高温下材料的伸长率与室温比变化不大,其原因还需进一步研究。

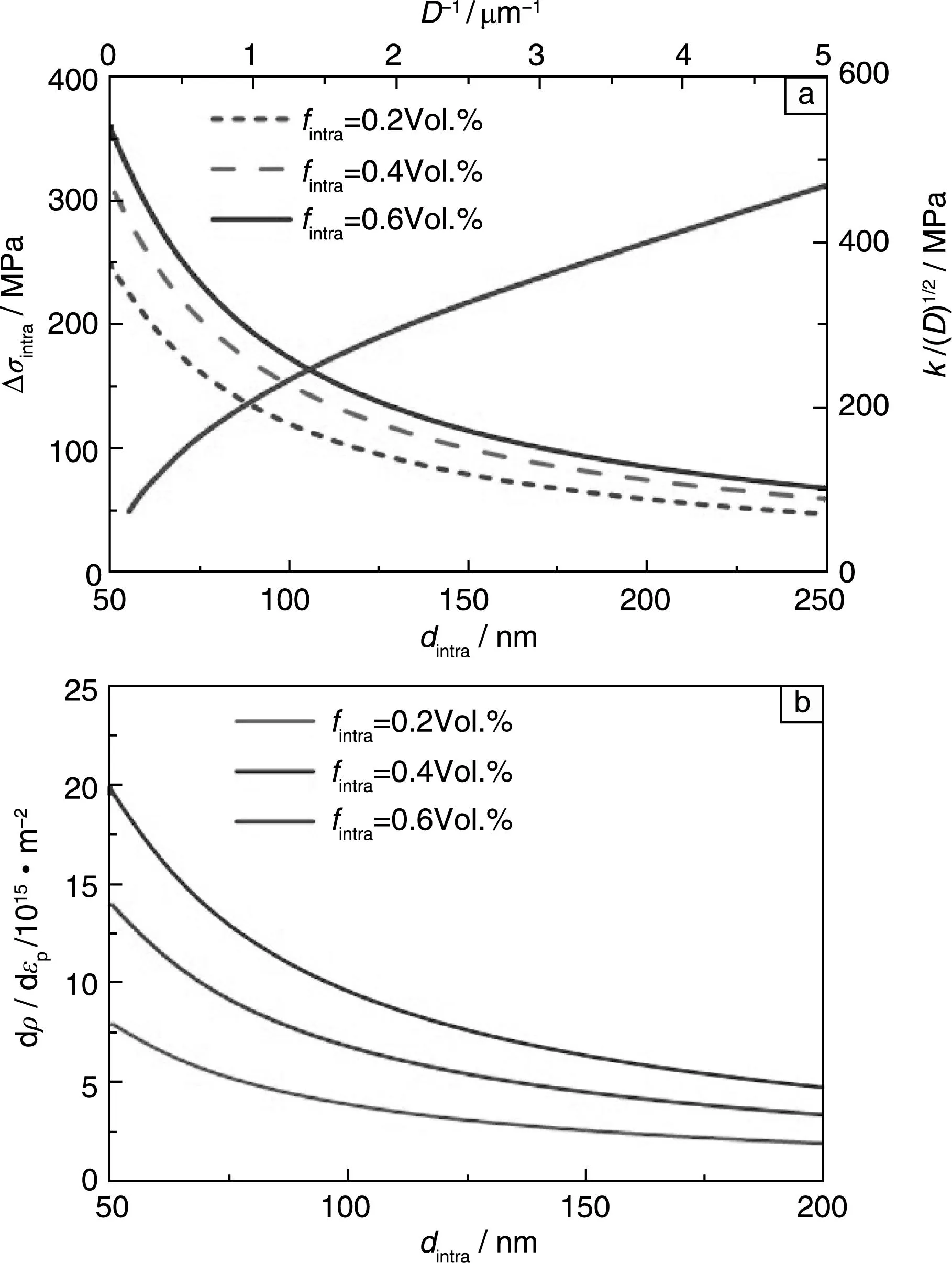

NS钼合金的强化机制主要为细晶强化和第二相颗粒强化。随着晶粒尺寸进一步细化到超细晶范畴,晶界强化效果增强;而纳米量级稀土氧化物颗粒在晶粒内部的弥散分布,可以有效地阻碍位错运动,通过增加位错运动阻力进行强化。图8a为由强化模型计算得到的钼合金细晶强化增量随晶粒尺寸D的变化,以及晶内第二相颗粒强化增量(Δσinter)随颗粒体积含量(fintra)和颗粒尺寸(dintra)的变化情形[9]。结果显示,当晶内第二相颗粒的尺寸小于100 nm后其强化作用明显;而晶粒尺寸进入超细晶(< 1 μm)后,细晶强化的效果更为突出。这也是NS钼合金屈服强度能在ODS钼合金基础上再提高15%的原因所在。

图8 强韧化模型计算结果:(a)细晶强化及晶内第二相颗粒强化的计算结果;(b) 晶内存储位错密度随第二相颗粒参数的变化Fig.8 Calculations from strnegthening and ductilizing models:(a) calculations on strneghtening contributions by grain boundaries and intragranular second phase particles and (b) calculations on the stored dislocation density within the grain interior as a function of second phase particles

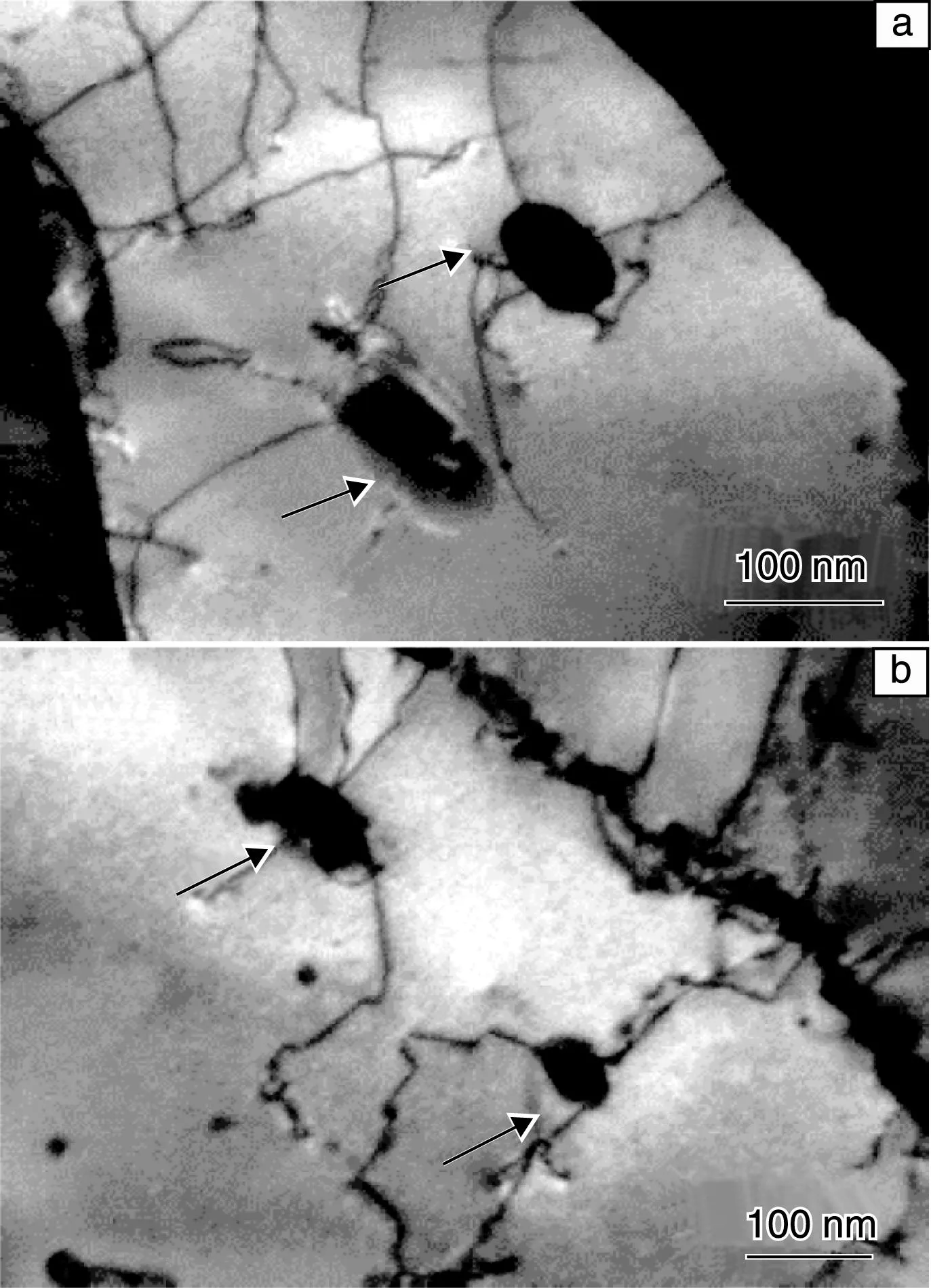

一般认为,金属材料晶粒尺寸越小,晶粒之间更加容易变形协调,因此塑性将越大。然而当晶粒尺寸小到超细晶范围内后,由于晶界含量增多、权重增大,位错易于运动到晶界上并湮灭,因此晶粒内存储的位错密度低,导致超细晶金属材料塑性很差[21]。对于NS钼合金而言,超细晶钼基体有利于细晶强化,晶界含量增多也可以大幅度降低晶界有害杂质的浓度,而超细晶带来的晶内存储位错密度低则可以通过弥散分布的稀土氧化物颗粒来改善。晶内分布的纳米量级第二相颗粒可以有效地钉扎位错并存储位错[22]。如图9所示的含La2O3颗粒NS钼合金中晶内La2O3纳米颗粒与位错的交互作用。图8b的计算结果[9]也显示,当晶内第二相颗粒的尺寸小到纳米量级后,钉扎并存储的位错密度(dρ/εp:单位变形量增加的位错密度)将大幅度提高,从而有效地改善了超细晶材料的塑性。此外,NS钼合金中由于晶界第二相颗粒含量的减少,晶界处产生微裂纹以及沿晶开裂得到了极大的抑制,这些都是NS钼合金具有高塑性的原因所在。

图9 NS钼合金中晶内纳米La2O3颗粒钉扎位错、与位错交互作用的TEM照片[9]Fig.9 Typical TEM images showing the interaction between intrageanular nanosized La2O3 particles and dislocations in the NS Mo alloys [9]

超细晶金属材料除了晶内存储位错密度较低(在NS钼合金中已得到了解决)以外,另一个普遍存在的不足是热稳定性相对较差,这是因为晶界含量高、系统整体能量大,容易发生晶粒长大以降低系统能量。对于钼这种以高温应用见长的材料来说,晶粒粗化显然是不可接受的。在NS钼合金中,尽管具有超细晶组织,但是不论是室温性能还是高温性能均优于CP钼和ODS钼等粗晶粒钼合金。其原因在于晶界处第二相颗粒对晶界的钉扎,且颗粒尺寸越小,拖拽力越大[23],能更有效地抑制晶粒的长大和粗化。

综上分析,NS钼合金中多层级微观组织的强韧化机制是:超细晶钼基体细晶强化并降低了晶界有害杂质浓度;大量分布在晶粒内的纳米稀土氧化物颗粒在弥散强化的同时有效地钉扎了位错、增加了晶内存储位错密度从而提高了塑性;少量分布在晶界的稀土氧化物颗粒钉扎晶界,抑制了晶粒的长大和粗化,保证了热稳定性和高温性能。

3.3工业化应用

随着NS钼合金塑性的大幅度提高,使得钼合金的深加工能力明显改善。NS钼合金研发后已得到了工业化应用,以该材料为基础开发了系列具有我国自主知识产权的、变形加工与使用性能宽幅可调的纳米稀土氧化物掺杂钼合金杆、棒、板,钼丝、钼粉还原用复合强化耐高温钼合金舟及钼合金电极材料产品,并实现了规模化生产。采用NS钼合金钼舟后所还原钼粉的纯度显著提高,K,Ni,Cu,Fe,Cr和Mn等杂质元素的含量明显降低,目前已制备出可与国际一流产品相媲美的纯度达到99.995%的钼合金材料。相关工作获得了2013年度国家技术发明二等奖。

4结语

钼金属所固有的室温脆性,以及强度低、塑性差等本征特性,导致其变形深加工困难、产品性能低、应用领域受限。稀土氧化物掺杂是目前国内外主要的钼合金强韧化技术,但其第二相仅能细化到微米或亚微米级,并多位于晶界处,易团聚长大,强化有限,且易早期断裂而降低合金延韧性。如何同步提高钼合金的强度与延、韧性,一直是本领域的挑战性难题,其关键在于稀土氧化物的纳米化与非团聚化、及其在钼晶粒内部和晶界均匀弥散分布、以及纳米超细晶结构的高温稳定性,这也是制约该领域发展的3大“瓶颈”难题。

本文以微观组织优化为基础,提出了超细晶基体上第二相双颗粒分布的设计原则,分析和探讨了液-液掺杂的纳米强韧化NS钼合金材料制备关键技术。这种液-液掺杂制备方法以及多层级的微观组织结构不仅可用于制备高性能钼合金,还有望在其它金属结构材料尤其是高熔点金属材料如钨中得到应用,并制备出相应的高性能新型块体纳米结构材料[24]。NS钼合金也有望代替TZM等在用的钼合金。如果这一技术能够与钼硅硼合金的研发相结合,将在提高汽轮机等的能源效率方面显示出巨大的社会效益[25]。

参考文献References

[1]Perepezko J H.Science[J], 2009, 326: 1 068-1 069.

[2]Dimiduk D M, Perepezko J H.MRSBulletin[J], 2003,9:639-645.

[3]El-Genk M S, Tournier J M.JournalofNuclearMaterials[J], 2005,340: 93-112.

[4]Wadsworth J, Nieh T G, Stephens J J.InternationalMaterialsReview[J], 1988, 33:131-150.

[5]Cockeram B V.MetallurgicalMaterialsTransaction[J], 2009, 40A: 2 843-2 860.

[6]Medvedeva N I, Gornostyrev Y N, Freeman A J.PhysicalReviewB[J], 2007, 76: 212 104.

[7]Trinkle D R, Woodward C.Science[J], 2005, 310: 1 665-1 667.

[8]Mueller A J, Bianco R, Buckman R W.InternationalJournalofRefractoryMetalsandHardMaterials[J], 2000, 18: 205-211.

[9]Liu G, Zhang G J, Jiang F,etal.NatureMaterials[J], 2013, 12: 344-350.

[10]Liu G, Sun J, Nan C W,etal.ActaMaterialia[J], 2005, 53: 3 453-3 468.

[11]Liu G, Zhang G J, Wang R H,etal.ActaMaterialia[J], 2007, 55: 273-284.

[12]Sturm D, Heilmaier M, Schneibel J H,etal.MaterialsScienceandEngineeringA[J], 2007, A463: 107-114.

[13]Cockeram B V.MaterialsScienceandEngineeringA[J], 2006, A418: 120-136.

[14]Zhang G J, Sun Y J, Niu R M,etal.AdvancedEngineeringMaterials[J], 2004, 6: 943-948.

[15]Zhang G J (张国君), Sun Y J(孙院军), Niu R M(牛荣梅),etal.RareMetalMaterialsandEngineering(稀有金属材料与工程) [J], 2005, 34: 1 926-1 929.

[16]Sun J (孙 军), Sun Y J (孙院军), Luo J H (罗建海),etal. China,ZL 200410073414.3 [P].2007-01-31.

[17]Bianco R, Buckman Jr R W.MolybdenumandMolybdenumAlloys[M]. TMS 1998, 125-144.

[18]Klopp W D, Witzke W R.MetallurgicalTransaction[J], 1973, 4: 2 006-2 008.

[19]Takida T, Kurishita H, Mabuchi M,etal.MaterialsTransactionJIM[J], 2004, 45: 143-148.

[20]Cockeram BV.MetallurgicalMaterialsTransactionA[J], 2002, 33A: 3 685-3 707.

[21]Ma E.JOM[J], 2006, 58: 49-53.

[22]Zhao Y H, Liao X Z, Cheng S,etal.AdvancedMaterials[J], 2006, 18: 2 280-2 283.

[23]Rabkin E.ScriptaMaterialia[J], 2000, 42:1 199.

[24]Valiev R Z.NatureMaterials[J], 2013, 12: 289-291.

[25]Sealy C.NanoToday[J], 2013, 8: 117-118.

(编辑盖少飞)

Microstructural Design and Property Optimizationof Mo Alloys with High Performance

LIU Gang1, ZHANG Guojun1,2, JIANG Feng1,DING Xiangdong1,SUN Yuanjun3,WANG Lin3,LUO Jianhai3,SUN Jun1

(1. State Key Laboratory for Mechanical Behavior of Materials, Xi’an Jiaotong University, Xi’an 710049, China)(2. School of Materials Science and Engineering, Xi’an University of Technology, Xi’an 710048, China)(3. Jinduicheng Molybdenum Group Co.,LTD,Xi’an 710077, China)

Abstract:The high-temperature stability and mechanical properties of refractory molybdenum alloys are highly desirable for a wide range of critical applications. But molybdenum (Mo) alloys are also a well-known example of body-centered-cubic materials that suffer from low ductility and limited formability. In this paper, we firstly discuss the microstructure-property relationships in traditional oxide dispersion-strengthened Mo alloys and analyze the fracture mechanisms. Based on these understandings, we propose a new nanostructuring strategy to solve the long-standing low-ductility problem by optimizing the distribution of the grains, strengthening dispersions and solutes. In particular, a simple and cost-effective molecular-level liquid-liquid mixing/doping technique is developed to achieve ultrafine submicron-sized grains with nanosized oxide particles uniformly distributed in the grain interior. The resulting nanostructured Mo alloys boast not only a high yield strength of over 800 MPa but at the same time an extraordinary tensile elongation as large as ~40% at room temperature, which is increased by about 15% and above 160%, respectively, when compared with the ODS Mo alloys prepared by conventional methods. The new processing route can be readily adapted for large-scale industrial productions of ductile Moalloys that can be extensively processed and shaped, including deep drawing, at low temperatures. Our findings represent a pathway towards engineering dispersion-strengthened materials with simultaneously high strength and ductility, a combination beyond conventional trends and expectations, which should be applicable to refractory metals such as tungsten.

Key words:molybdenum alloys; strengthening and toughening; nanosized rare earth oxide particles; liquid-liquid mixing; hierarchical structure; high ductility

中图分类号:TG 146.3+

文献标识码:A

文章编号:1674-3962(2016)03-0205-07

DOI:10.7502/j.issn.1674-3962.2016.03.06

基金项目:国家“863”重点项目(2008AA031000);国家自然科

收稿日期:2015-07-30

学基金(51321003, 51371141,51322104);国家科

技支撑计划(2012BAE06B02)

第一作者:刘刚,男,1975年生,教授,博士生导师,

Email:lgsammer@mail.xjtu.edu.cn