熔化状态下锡样品微喷射现象的诊断*

2016-04-25陈永涛洪仁楷汤铁钢陈浩玉

陈永涛,洪仁楷,汤铁钢,陈浩玉

(中国工程物理研究院流体物理研究所冲击波物理与爆轰物理实验室,四川绵阳 621999)

1 引 言

动态载荷下,金属材料表面将有一些物质微粒以高于自由表面的速度从自由表面喷射出来,这种现象通常称为微喷射现象。自从1953年Walsh从实验中观察到微喷射现象以来,该现象得到了人们的极大关注[1-17],在喷射总量、速度特征、颗粒尺度等方面均取得了一系列重要认识。相关研究认为,金属表面形成微喷射的影响因素较多、机制复杂,在不同的材料状态和加载状态下,形成喷射的主导机制各不相同,相应的喷射量和喷射物颗粒状态也有数量级的差别。但由于现有测试技术(如压电石英计等)的测试量程较低,对于质量和密度较大的喷射物难以获得准确的诊断结果,导致目前微喷射的实验研究主要集中在喷射量较小的情况,而对与熔化相关且质量和密度较大的微喷射现象的研究明显不足。对处于熔化状态的金属样品,其表面加工状态对表面喷射的影响的研究则相对更少。因此,发展大量程的微喷射测试技术,观测熔化状态下金属样品表面微喷射的相关特征,进而系统地分析金属样品的不同表面加工状态对表面喷射物质量及特征的影响,无疑具有重要价值。

本研究拟选择锡(Sn)材料为受载样品,采用平面爆轰加载方式,利用我们前期发展的用于大质量、高密度微喷物质诊断的Asay-F窗技术[18],实验诊断熔化状态下Sn样品自由表面微喷射物质的质量、密度、速度和空间分布等信息,并重点分析表面加工状态与表面微喷特征的关系,为认识熔化状态下材料的微喷特征及构建相关物理模型提供实验支撑。

2 实验方法及诊断技术

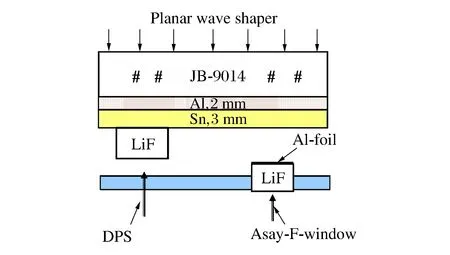

图1 实验装置及诊断技术布局示意图Fig.1 Experimental and diagnostic geometry

平面爆轰加载装置如图1所示,具体结构从上至下依次为:∅100 mm平面波发生器,∅100 mm×20 mm JB-9014,∅100 mm×2 mm Al,∅100 mm×3 mm Sn。受载Sn样品采用车削加工工艺,并对表面做研磨处理,使其表面粗糙度(Ra)分别为0.2、0.8、1.6和3.2 μm。

测试手段主要为Asay-F窗和多普勒位移干涉仪DPS(Doppler Pin System),实验布局如图1所示。其中,采用DPS测量Sn/LiF窗口界面速度,给出冲击波到达金属样品自由面的时间,计算得到样品内的压力。Asay-F窗在传统Asay窗[19]的基础上设计而成,主要利用DPS测速系统记录的窗口-喷射颗粒界面速度,在一些基本假定基础上,给出样品表面微喷物质的质量、密度和速度等信息,具体结构组成及测量原理参见文献[18]。另外,为确保测试结果可靠,要求Asay-F窗测试探头轴向与金属样品自由表面垂直,并精确控制测量端面与样品自由面的距离。同时,实验装置加载部分和测试探头放置于真空度约500 Pa的爆炸容器内,以排除空气对微喷射物质的影响。

3 实验结果与分析

3.1 Sn样品冲击加载应力状态

DPS测量的Sn/LiF界面速度剖面如图2(a)所示。由于Sn样品材料与LiF窗口的冲击阻抗不相同,所以图2(a)中的Sn/LiF界面速度不等于Sn样品原有的(即Sn样品中冲击波与Sn/LiF界面作用前)粒子速度。因此,需要依据阻抗匹配法,将Sn/LiF界面速度的测量值和界面压力换算成样品与窗口作用前的粒子速度和压力,进而判断Sn样品所处的应力状态,换算公式为

(1)

(2)

式中:σs、us分别为Sn样品与LiF窗口作用前样品内的压力和粒子速度,σw、uw分别为样品中冲击波与窗口作用后窗口的压力和粒子速度(与界面状态一致),(ρ0D)s为Sn样品的冲击阻抗。其中,σw可由(3)式得到

σw=ρ0w(ρ0D)wuw

(3)

式中:ρ0w、(ρ0D)w分别为LiF窗口的初始密度和冲击阻抗。

图2 Sn/LiF界面速度、Sn/LiF界面压力及冲击波在Sn/LiF界面反射前Sn样品自由面附近的压力Fig.2 Velocity and pressure profile of Sn/LiF interface,and the pressure on Sn near the free surface before shock wave reflection

由(1)式~(3)式得到Sn/LiF界面压力(见图2(b)),及冲击波与Sn/LiF界面作用前Sn样品自由面附近的压力历程(见图2(c))。由图2(c)得知,受载Sn样品经历的最高压力接近40 GPa,远大于文献[6]给出的Sn材料的卸载熔化压力(22.5 GPa),表明受载Sn样品自由面附近处于卸载熔化状态,其喷射量相对于未熔化状态将大幅增加。

3.2 Asay-F窗诊断结果

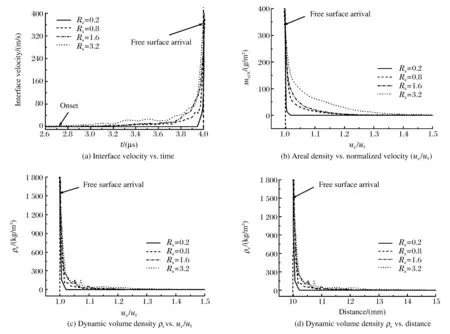

DPS测得的微喷物质-覆膜LiF窗口(窗口距离样品自由面10.0 mm)界面速度随时间t的变化如图3(a)所示,图中给出了两个重要特征量:(1) 界面速度启动时刻,即快速喷射粒子撞击覆膜窗口的时刻;(2) 界面速度快速上升时刻,即样品自由面撞击LiF窗口的时刻。利用Asay-F窗技术的数据处理原理,对图3(a)中的界面速度进行处理,得到Sn样品单位面积喷射质量me/A和动态体密度ρe随无量纲速度ue/uf(其中:ue为喷射颗粒运动速度,uf为样品自由面速度)的分布信息,分别见图3(b)和图3(c)。

图3 Asay-F窗诊断喷射物质结果Fig.3 Asay-F-window data at a 10 mm offset

用图3(a)给出的Sn样品自由面撞击LiF窗口所用的时间除LiF窗口到自由面的精确距离,得样品自由面速度,约为2.5 km/s。利用Sn材料的冲击雨贡纽关系及参数,计算得到Sn样品自由表面的冲击压力约为40 GPa,与根据DPS测得的Sn/LiF界面速度剖面计算的压力相吻合,均大于Sn样品的卸载熔化压力(22.5 GPa),表明受载Sn样品处于熔化状态。利用文献[6]中给出的将微喷物质的动态体密度转化为固定时刻密度空间分布图像的方法,近似给出了Sn样品自由面撞击10 mm测试界面处诊断探头时,即t=4.0 μs时刻,传统高速微喷颗粒的总体空间密度分布图像,如图3(d)所示。细致分析图3(a)~图3(d)可得Sn样品表面微喷物质的特征信息,详见表1。

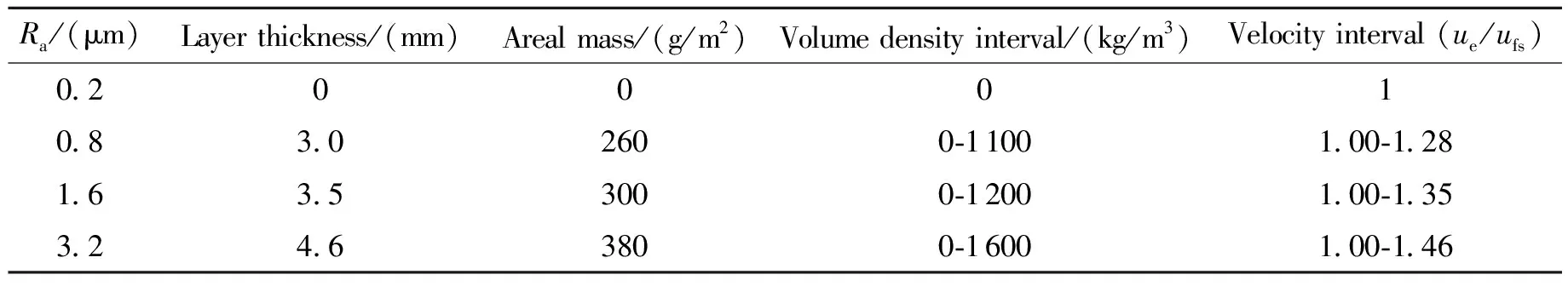

表1 t=4.0 μs时刻微喷物质特征量:空间宽度、累计质量、密度范围和速度范围Table 1 Ejecta quantities of interest at t=4.0 μs:layer thickness,areal mass,volume density interval and velocity interval

3.3 不同表面加工状态样品诊断结果比对

对比图3和表1所示的不同表面粗糙度Sn样品的表面微喷量和特征信息发现:Ra=0.2 μm的样品表面几乎没有形成微喷射物质;而Ra=0.8、1.6和3.2 μm的3种Sn样品,其表面均形成大量的微喷射物质。该结果说明,样品表面存在的缺陷或杂质等非均匀因素是导致金属样品形成表面喷射的前提条件,对于表面没有任何缺陷的金属样品,即使受载样品处于熔化状态,仍不会形成微喷射物质。仔细比对表面粗糙度分别为0.8、1.6和3.2 μm的3种Sn样品的微喷射诊断数据,可得到如下认识:

(1) 样品表面微喷物质的累计质量随表面粗糙度的增大而呈现增大趋势。Ra=0.8、1.6和3.2 μm的Sn样品表面微喷物质的单位面积累计质量分别约为260、300和380 g/m2。

(2) 样品表面喷射粒子的最大速度随表面粗糙度的增大而呈现增大趋势。Ra=0.8、1.6和3.2 μm的Sn样品表面微喷物质的最大速度分别约为自由面速度的1.28、1.35和1.46倍。

(3) 特定时刻,样品表面微喷物质占据的空间宽度随表面粗糙度的增大而呈现增大趋势。

总体来看,对于处于熔化状态的金属样品,表面粗糙度仍然是决定微喷射物质量大小、速度及空间分布的重要因素,且相关特征均呈现随表面粗糙度增大而增大的趋势。

4 结 论

利用我们前期发展的Asay-F窗技术,在平面爆轰驱动Sn样品的实验中,准确给出了不同表面加工状态下Sn样品表面微喷射质量、速度、密度及空间分布等详细信息;通过比对不同表面粗糙度的Sn样品表面微喷射物质的特征信息指出,对于处于熔化状态的金属样品,表面粗糙度仍是决定微喷射物质量大小、速度及空间分布的重要因素,且相关特征均呈现随表面粗糙度增大而增大的趋势。研究结果为认识熔化状态下材料的微喷特性及构建相关物理模型提供了重要实验数据。

[1] ASAY J R,MIX L P,PERRY F C.Ejection of material from shocked surface [J].Appl Phys Lett,1976,29(5):284-287.

[2] ASAY J R.Thick-plate technique for measuring ejecta from shocked surface [J].J Appl Phys,1978,49(12):6173-6175.

[3] ASAY J R,BERTHOLF L D.A model for estimating the effects of surface roughness on mass ejection from shocked materials:SAND-78-1256 [R].USA:Sandia National Laboratory,1978.

[4] ASAY J R.Materials ejection from shock-loaded free surfaces of aluminum and lead:SAND-76-0542 [R].USA:Sandia National Laboratory,1976.

[5] ZELLNER M B,MCNEIL W V,HAMMERBERG J E,et al.Probing the underlying physics of ejecta production from shocked Sn samples [J].J Appl Phys,2008,103(12):123502.

[6] ZELLNER M B,MCNEIL W V,GRAY G T Ⅲ,et al.Surface preparation methods to enhance dynamic surface property measurements of shocked metal surfaces [J].J Appl Phys,2008,103(8):083521.

[7] ZELLNER M B,GROVER M,HAMMERBERG J E,et al.Effects of shock-breakout pressure on ejection of micron-scale material from shocked tin surfaces [J].J Appl Phys,2007,102(1):013522.

[8] VOGAN W S,ANDERSON W W,GROVER M,et al.Piezoelectric characterization of ejecta from shocked tin surfaces [J].J Appl Phys,2005,98(11):113508.

[9] BUTTLER W T,ZELLNER M B,OLSON R T,et al.Dynamic comparisons of piezoelectric ejecta diagnostics [J].J Appl Phys,2007,101(6):063547.

[10] BUTTLER W T,HIXSON R S,KING N S P,et al.Method to separate and determine the amount of ejecta produced in a second-shock material-fragmentation event [J].Appl Phys Lett,2007,90(15):151921.

[11] SORENSON D S,MINICH R W,ROMERO J L,et al.Ejecta particle size distributions for shock loaded Sn and Al metals [J].J Appl Phys,2002,92(10):5830-5836.

[12] 陈 军,经福谦,张景琳,等.冲击作用下金属表面微喷射的分子动力学模拟 [J].物理学报,2002,51(10):2386-2392.

CHEN J,JING F Q,ZHANG J L,et al.Molecular dynamics simulation of micro particle ejection from a shock-impacted metal surface [J].Acta Physica Sinica,2002,51(10):2386-2392.

[13] 王 裴,邵建立,秦承森.加载波前沿宽度对铝表面微射流的影响 [J].物理学报,2009,58(2):1064-1070.

WANG P,SHAO J L,QIN C S.Effect of loading-wave-front width on micro-jet from aluminum surface [J].Acta Physica Sinica,2009,58(2):1064-1070.

[14] 王 裴,秦承森,张树道,等.SPH方法对金属表面微射流的数值模拟 [J].高压物理学报,2004,18(2):149-156.

WANG P,QIN C S,ZHANG S D,et al.Simulated microjet from free surface of aluminum using smoothed particle hydrodynamics [J].Chinese Journal of High Pressure Physics,2004,18(2):149-156.

[15] 叶 雁,汪 伟,李作友,等.用高速摄影和脉冲同轴全息照相联合诊断微射流 [J].高压物理学报,2009,23(6):471-475.

YE Y,WANG W,LI Z Y,et al.High-speed photography and pulsed in-line holography diagnostics of microjet [J].Chinese Journal of High Pressure Physics,2009,23(6):471-475.

[16] 马 云,汪小松,李欣竹,等.ASAY膜法测量微物质喷射总质量不确定度的初步实验研究 [J].高压物理学报,2006,20(2):207-210.

MA Y,WANG X S,LI X Z,et al.Study of the uncertainty of the ejected mass measured by ASAY foil method [J].Chinese Journal of High Pressure Physics,2006,20(2):207-210.

[17] ZELLNER M B,BUTTLER W T.Exploring Richtmyer-Meshkov instability phenomena and ejecta cloud physics [J].Appl Phys Lett,2008,93(11):114102.

[18] 陈永涛,任国武,汤铁钢,等.用于微层裂现象诊断的Asay-F窗技术 [J].高压物理学报,2013,27(6):897-900.

CHEN Y T,REN G W,TANG T G,et al.Asay-F-window applied to diagnostic of micro-spall phenomena [J].Chinese Journal of High Pressure Physics,2013,27(6):897-900.

[19] HOLTKAMP D B,CLARK D A,CRAIN M D,et al.Development of a non-radiographic spall and damage diagnostic [C]//FURNISH M D,GUPTA Y M,FORBES J W.Shock Compression of Condensed Matter-2003.New York:American Institute of Physics,2003:473-476.