复合材料电杆荷载试验研究

2016-04-25汪德敏阮少林王跃辉

汪德敏,樊 勇,阮少林,王跃辉

(1.云南省电力设计院有限公司,云南 昆明650051;2.云南电网有限责任公司,云南 昆明650011)

复合材料电杆荷载试验研究

汪德敏1,樊勇1,阮少林1,王跃辉2

(1.云南省电力设计院有限公司,云南 昆明650051;2.云南电网有限责任公司,云南 昆明650011)

摘要:依据使用条件设计了两种复合材料电杆,并进行电杆真型荷载试验,验证了复合材料杆在主要控制工况下的安全性和可靠性,得出了复合材料电杆设计承载力、变形和破坏特征。试验结果表明:电杆P-△效应产生的附加弯矩较大;电杆破坏特征为距离杆底4.0 m处外边缘玻璃纤维断裂和杆端挤压破坏;拉线对复合材料电杆变形约束有限,建议拉线复合材料电杆在设计中考虑电杆变形影响。

关键词:复合材料电杆;荷载试验;承载力;P-△效应;附加弯矩

0引言

目前国内大面积实施农网改造、城网改造和光纤通讯全覆盖等工程,低电压等级电网建设多采用水泥杆、钢管杆和铁塔架设;传统杆塔在电网长期运行中存在易开裂、腐蚀、耐侯性差等缺点,威胁着电网的安全运行[1,2];西南地区以山区地形为主,电网往往建设在高山大岭中,杆塔材料运输费用占电网建设投资比重大且建设周期长。

复合材料电杆是一种新型式杆塔,有耐候性、耐腐蚀性和绝缘性好的特点,同时复合材料电杆质量轻[3,4],其密度为钢结构1/4~1/3,一根复合材料电杆重量180~350 kg,采用分段连接、可拆卸,大大减少运输成本,缩短建设周期;复合材料电杆具有良好力学特性和可设计性优势,因此复合材料电杆可应用于输电线路工程[5]。

但复合材料电杆也存在一定的缺陷,如材料弹性模量小、结构变形大,节点连接强度低等问题[6]。为解决复合材料电杆在电网运行中存在的力学问题,本文展开复合材料电杆真型荷载试验研究;本文通过复合材料电杆[7-9]在挠度验算工况、安装工况、断线工况以及覆冰工况下真型荷载试验,验证复合材料电杆在主要控制工况下的安全性和可靠性,量测复合材料电杆挠度、电杆边缘应力,得出复合材料电杆设计承载力、变形和破坏特征。

1试验概况

本文复合材料电杆设计风速25 m/s、设计覆冰10 mm,LGJ-240/30导线,三角形排列,水平档距100 m、垂直档距150 m。进行2根电杆真型荷载试验,1根直线杆和1根转角杆。直线杆:杆长12 m,梢径190 mm,锥度1/75,壁厚10 mm,重170 kg,埋深2.0 m;转角杆:杆长12 m,梢径190 mm,锥度1/75,壁厚15 mm, 重270 kg,埋深2.0 m,设计转角度为60°,导线方向对侧拉线处理,拉线对地夹角为50°,拉线为100 mm2钢绞线,抗拉强度设计值为1 110 N/mm2,横担长1.7 m、M铁和抱箍等均采用南方电网配网标准设计。

2荷载试验

2.1试验工况

根据荷载分解、试验工况分析,本试验选取主要控制工况进行试验。电杆迎风面积小,忽略杆身风载影响;挠度验算工况及安装工况线条风载较小,试验时忽略线条风载影响。

直线杆试验控制工况分别为:挠度验算工况:5 m/s风、无冰及年平均气温、90°风向;安装工况:10 m/s风、双倍起吊左右导线,上导线已安装、90°风向;断线工况:断上导线、无风,共3种工况。

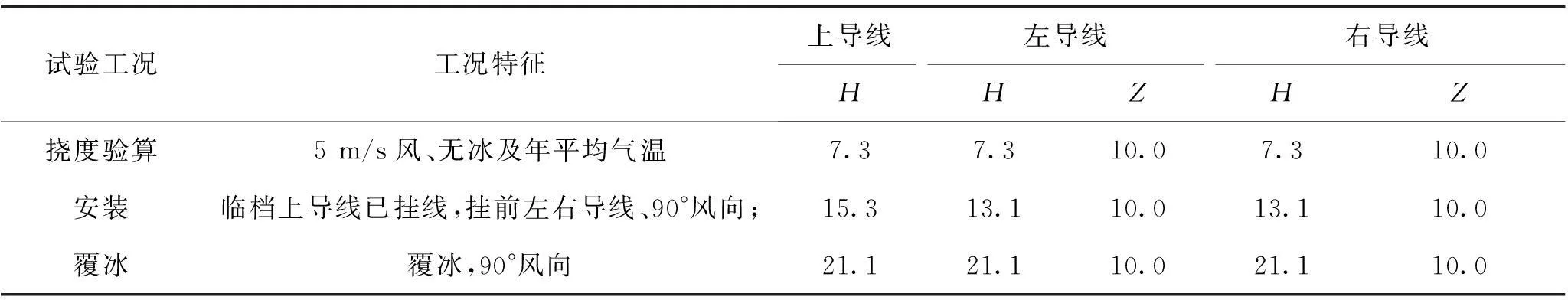

转角杆试验控制工况分别为:挠度验算工况:5 m/s风、无冰及年平均气温、90°风向;安装工况:10 m/s风、临档上导线已挂线,挂前左右导线、90°风向;覆冰工况:90°风向,共2种工况。

2.2工况荷载

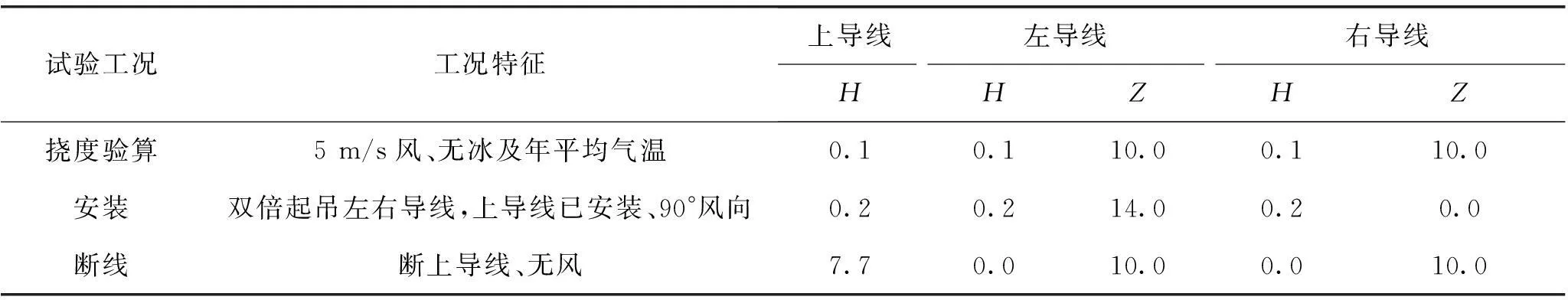

表1,2分别为复合材料直线杆、转角杆100%设计荷载;表中H为水平荷载为导线张力和风荷载合力,Z为导线垂直荷载。

表1 直线杆100%设计荷载 kN

注:因复合材料电杆挡风面积较小且杆顶高度仅10 m,导线水平档距100 m,因此水平方向风荷载较小,不起控制作用,总水平风荷载为3.6 kN。

表2 转角杆100%设计荷载 kN

2.3加载方式

参照《架空线路杆塔结构荷载试验》(DL T899-2012)[11],按以上工况进行试验。该荷载试验为电杆直立加载,采用加载绳施加水平荷载,实现上导线和左右导线分别加载;采用悬吊混凝土块施加垂直荷载,真实模拟垂荷在复合材料大变形后产生的P-△效应;通过仿真模拟分析得出杆身变形较大部位,并标记十字圈作为挠度观测点和布置应变传感器观测点;杆顶挠度采用拉线传感器直接测量,杆身挠度采用全站仪对准杆身十字圈标记进行量测。直线杆挠度观测点位置分别为距离支座顶面0.0 m,1.2 m,4.2 m,6.7 m,10.0 m;转角杆挠度观测点位置分别为0.0 m,4.1 m,6.7 m,10.0 m。应变值通过粘贴在应变观测点位置的应变片传感器直接在电脑上读取,直线杆应变观测点位置分别为距支座顶面-0.25 m(即支座顶面以下0.25 m,为避免支座挤压破坏应变片),4.0 m,7.5 m,8.8 m,9.4 m;转角杆应变观测点位置分别为距支座顶面-0.25 m(即支座顶面以下0.25 m,为避免支座挤压破坏应变片),4.0 m,7.5 m,9.15 m,9.75 m。

加载及测量方案实验图如图1所示,加载装置实物图如图2所示。施加设计荷载的50%,75%,90%,95%,100%;超载加载:对直线杆进行断线工况超载加载,转角杆进行覆冰工况超载加载;加载至100%设计荷载后每级加载5%,电杆发生破坏或变形大不足以维持荷载。每级荷载加载误差小于±1%,各加载绳的连接应牢固可靠,连接处应尽量靠近挂点、加载点;垂直荷载为100%设计垂荷。

图1 加载及测量方案实验图

图2 加载装置实物图

3试验结果及分析

3.1复合材料直线杆

3.1.1挠度验算和安装工况

在挠度验算和安装工况下,复合材料直线杆在100%载设计值时杆顶挠度分别为57 mm和65 mm,不超过全高(不含埋深部分)的6/1 000,没有发生电杆破坏或局部结构破坏,电杆处于弹性状态。

3.1.2断线工况

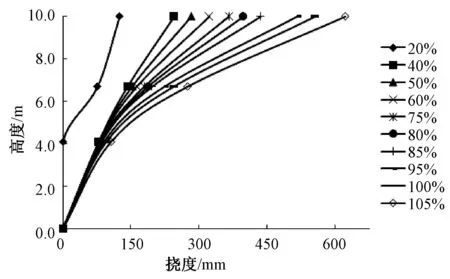

图3 直线杆断线工况ω-H曲线

图4 直线杆断线工况变形图

(1)断线工况下,复合材料直线杆ω-H曲线如图3,图中ω为杆身挠度(mm),H为杆高度(m);直线杆断线工况变形图如图4所示,通过图3知:复合材料直线杆断线工况,小于20%设计水平荷载时,ω-H曲线呈线性变化,杆顶挠度为0.339 m;大于40%设计水平荷载时,ω-H曲线呈双线性变化,4.2 m处为直线杆挠度变形分界点(潜在塑性铰);4.2 m以下挠度变化较小,4.2 m处100%设计水平荷载时挠度为0.425 m,135%设计水平荷载时0.565 m;4.2 m以上随着荷载加大挠度剧增,10.0 m处100%荷载时1.833 m;135%荷载时2.564 m。

大于105%设计水平荷载时,复合材料杆外边缘玻璃纤维发出响亮的断裂声,但能维持增载;大于105%设计水平荷载4.2 m以上杆身ω-H曲线增大幅度较小;至140%设计水平荷载时,杆底部出现破坏断杆(见图4),说明复合材料杆在发生较大变形后,没有明显的屈服阶段即发生破坏,呈脆性破坏特征;以外边缘纤维断裂前一级荷载作为设计承载力,故在承受垂直荷载20 kN时,其水平承载力设计值为8.1 kN。

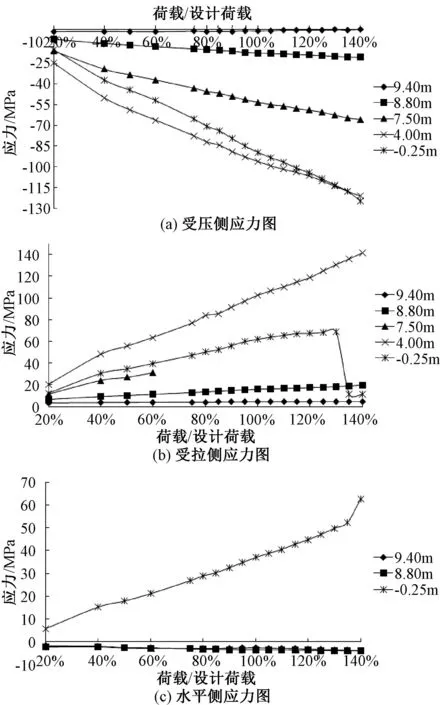

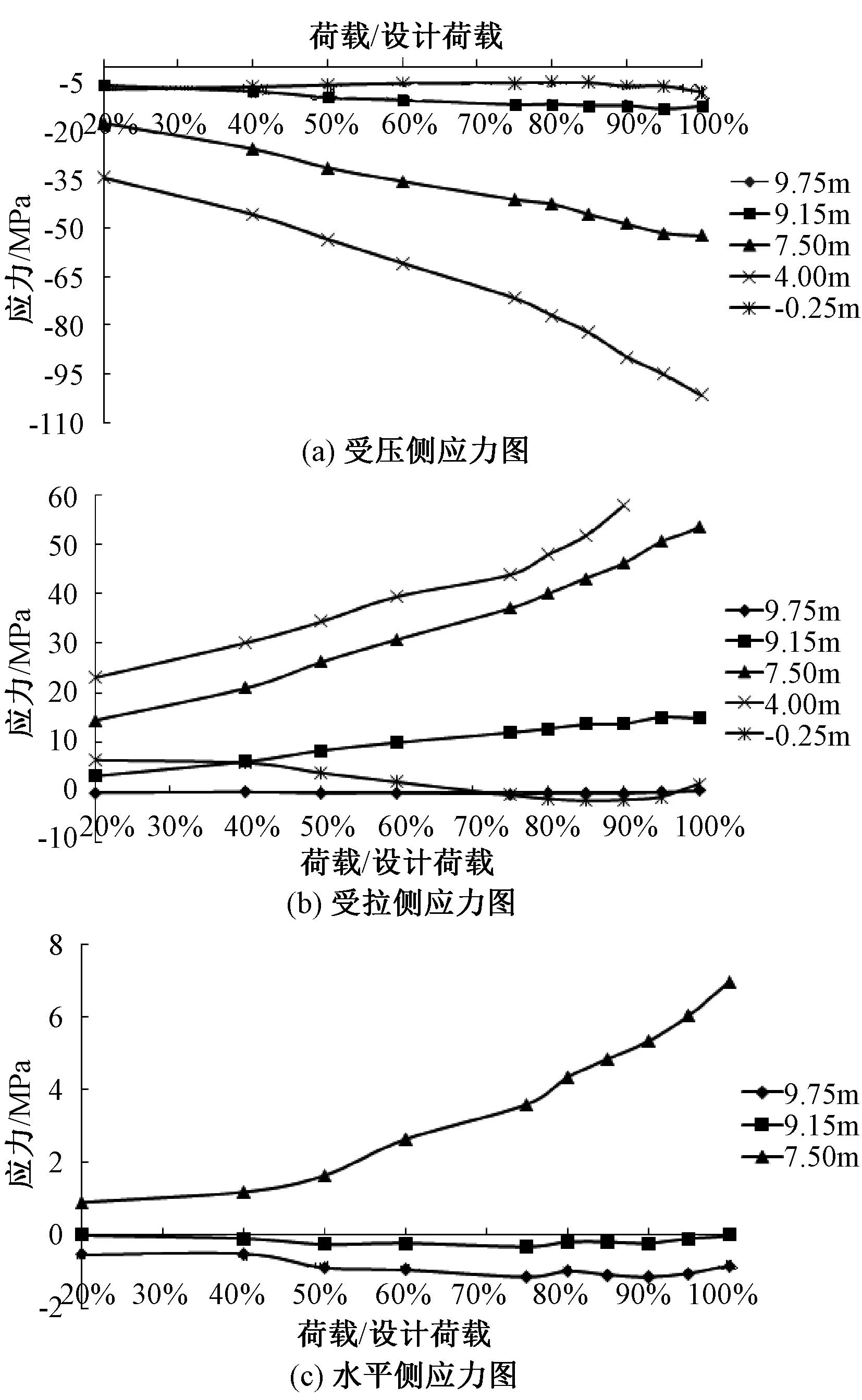

图5 直线杆断线工况应力-荷载曲线

(2)复合材料直线杆弹性模量E=21 GPa,根据测试应变得出应力-荷载曲线如图5知:压应力侧离支座顶面9.4 m,8.8 m测点处,因在水平加载点以上,该两处应力变化不大;7.5 m,4.0 m,-0.25 m处受压侧压应力随荷载增大应力呈线性增大趋势;压应力侧4.0 m处应力大于其他高度处应力,由于电杆变形时该处边缘应变最大;但在130%,140%设计水平时,-0.25 m处应力略高于4.0 m处应力,前者-124.6 MPa、后者-121.2 MPa,电杆在较大水平荷载时支座处电杆明显挤压造成。

拉应力侧4.0 m处应力较大,加载到140%设计水平荷载时,应力为141.3 MPa。-0.25 m处应力随荷载增大而增大,但大于135%设计水平荷载后应力骤然减小,说明复合材料电杆已经出现破坏。

水平侧-0.25 m处,应力随着荷载增大而增大,整体应力较小,140%设计水平荷载时,应力为62.6 MPa,随着支座处因复合材料电杆较大挤压变形或破坏,导致复合材料电杆受力向侧向转移。

复合材料电杆在垂直荷载和水平荷载共同作用下,由于复合材料电杆杆顶挠度大,电杆的P-△效应非常明显,100%设计水平荷载时,附加弯矩为37.7 kN·m,杆端总弯矩为112.4 kN·m,附加弯矩占总弯矩的33.5%,破坏特征表现为电杆4 m处外边缘纤维先于其他部位发生断裂和杆端挤压破坏。建议在承受水平力较大的复合材料电杆采用杆顶打拉线处理限制杆顶挠度、在杆端进行加强处理防止发生挤压破坏[12, 13]。

3.2复合材料转角杆

考虑到转角杆承受较大的水平荷载,为满足复合材料杆承载力及挠度要求,在距杆顶1.5 m处采用抱箍连接2根拉线。复合材料转角杆弹性模量E=32 GPa。

3.2.1挠度验算工况

在挠度验算工况下,复合材料转角杆在100%载设计值时杆顶挠度分别为198 mm,不超过全高的2/100,最大压应力、拉应力分别为28 MPa,11 MPa,没有发生电杆破坏或局部结构破坏,电杆处于弹性状态。

3.2.2安装工况

(1) 安装工况下,复合材料转角杆ω-H曲线图如图6,转角杆安装工况变形图如图7,通过图6知:施加小于40%设计水平荷载时,ω-H曲线呈线性变化,挠度较小;大于 40%设计水平荷载时,ω-H曲线呈双线性变化;4.1 m处为挠度变形分界点(潜在塑性铰),4.1 m以下电杆挠度变化较小, 4.1 m以上电杆挠度呈线性变化、呈弹性变形,ω-H曲线斜率随荷载加大而增大,10.0 m处40%荷载时0.159 m,100%荷载时0.504 m。

图6 转角杆安装工况ω-H曲线

图7 转角杆安装工况变形图

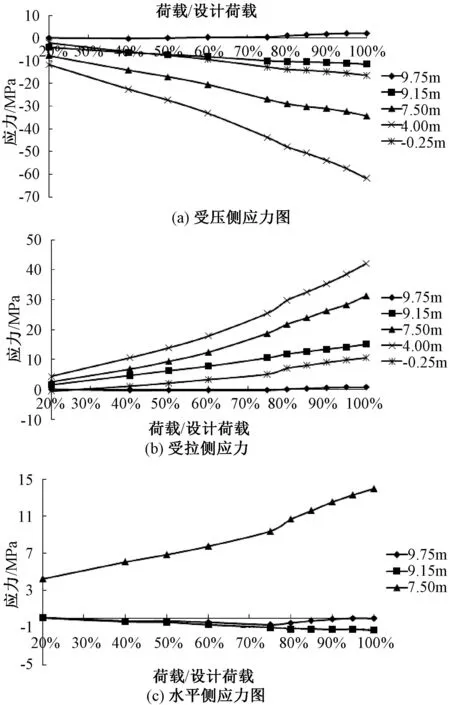

(2)根据测试应变得出应力-荷载曲线如图8知:9.75 m,9.15 m测点处,因在水平加载点以上,该两处应力随荷载增大而不变化;-0.25 m支座处,拉线平衡了大部分水平荷载,导致传递到支座处的水平荷载大大减小,故该点应力较小;7.5 m,4.0 m处受压测应力随荷载增大,应力呈线性增大趋势。4.0 m处应力大于其他高度处应力, 100%设计水平荷载时,压应力为61.9 MPa、拉应力42.0 MPa,没有发生电杆破坏或局部结构破坏,电杆处于弹性状态。

3.2.3覆冰工况

图8 转角杆安装工况应力-荷载曲线

图9 转角杆覆冰工况ω-H曲线

图10 转角杆覆冰工况变形图

(1) 覆冰工况下,复合材料转角杆ω-H曲线图如图9,转角杆覆冰工况变形图如图10,通过图9知:施加小于40%设计水平荷载时,ω-H曲线呈线性变化,挠度较小。大于40%设计水平荷载时ω-H曲线呈双线性变化,以4.1 m处为挠度分界点(潜在塑性铰),4.1 m以上电杆挠度呈线性变化,说明4.1 m以上杆呈整体线弹性变形,直线斜率随荷载加大而增大,4.1 m以下电杆挠度变化较小;4.1 m以下挠度沿高度变化较小(105%设计水平荷载时4.1 m处挠度为0.142 m),4.1 m以上随着荷载加大,挠度增大趋势剧烈,10.0 m处40%,100%水平荷载时杆顶挠度分别为0.328 m,0.831 m。

(2)根据测试应变得出应力-荷载曲线如图11知:9.75 m,9.15 m测点处,因在水平加载点以上,该两处应力较小;因拉线平衡绝大部分水平荷载-0.25 m处(支座顶面附近处)应力变化较小;7.5 m,4.0 m处受压侧、受拉侧应力随荷载增大,应力呈线性增大趋势。4.0 m处应力相对于其他高度处应力较大, 100%设计水平荷载时压应力为-101.7 MPa;90%设计水平荷载时拉应力57.7 MPa,因该处应变较大。水平侧拉应力整体较小,主要因拉线作用,导致杆承受较小的荷载;电杆没有发生电杆破坏或局部结构破坏。

图11 转角杆覆冰工况应力-荷载曲线

(3)杆顶附近采用拉线处理后,在100%设计水平荷载时,杆顶挠度仍为0.831 m,因此在较大水平荷载下拉线对挠度控制是有限的,主要原因为复合材料杆弹性模量较小、属柔性杆,在垂直荷载及拉线垂向分力作用下,杆身产生压缩和弯曲变形,且抱箍有一定的下移,从而导致拉线松弛,在水平力作用下以潜在塑性铰为圆心,杆顶发生较大挠度,故在工程设计中,不可采用《架空输电线路杆塔结构设计规定》(DL/T 5154-2012)中简支形式的挠度计算图式。

4结论

(1)在挠度验算和安装工况下,复合材料电杆挠度和应力较小,电杆没有发生电杆破坏或局部结构破坏;挠度验算工况下直线杆、转角杆挠度分别不超过全高的6/1000,2/100。

(2)断线工况下,复合材料直线杆ω-H曲线呈双线性,4.2 m处为挠度变形分界点,4.2 m以下挠度变化较小,4.2 m以上随着荷载加大挠度剧增,10.0 m处100%荷载时1.833 m,135%荷载时2.564 m。复合材料杆在发生较大变形后,没有明显的屈服阶段即发生破坏,呈脆性破坏特征,以外边缘纤维断裂前一级荷载作为设计承载力,其水平承载力设计值约为8.1 kN。

(3)断线工况下,复合材料直线杆杆顶挠度大,电杆的P-△效应明显,附加弯矩占总弯矩的33.5%,破坏特征表现为电杆4.0 m处外边缘纤维发生断裂和杆端挤压破坏。建议在承受水平力较大的复合材料电杆采用杆顶打拉线处理限制杆顶挠度、在杆端进行加强处理防止发生挤压破坏。

(4)覆冰工况下,复合材料转角杆在100%设计荷载时,杆顶挠度为0.831 m,说明杆顶附近拉线对杆顶挠度控制是有限的,主要因复合材料杆弹性模量较小、垂直荷载及拉线垂向分力作用下,杆身产生压缩和弯曲变形和抱箍有一定的下移,造成杆顶发生较大挠度,故在工程设计中,不可采用《架空输电线路杆塔结构设计规定》(DL/T 5154-2012)中简支形式的挠度计算图式。

参考文献:

[1]胡良全,陈新.电力行业用复合材料的发展[J].玻璃钢/复合材料,2012(3):91-93.

[2]方东红,韩建平,曹翠玲.复合材料输电杆应用进展[J].玻璃纤维,2008(6):31-35,39.

[3]夏开全.复合材料在输电杆塔中的研究与应用[J].高科技纤维与应用,2005(5):19-23.

[4]张雄军.复合材料杆塔的研制应用与展望[J].玻璃钢/复合材料,2012(1):301-306.

[5]胡定超.一种加强型输电杆塔[J].四川电力技术,2005(2):49-50.

[6]杨敏祥,陈原,李卫国,等.复合材料杆塔研究现状及关键技术问题[J].华北电力技术,2010(10):48-50.

[7]张磊,孙清,赵雪灵,等.纤维增强树脂基复合材料输电杆塔材料选型[J].电力建设,2011(2):1-5.

[8]DL/T 5154-2012,架空输电线路杆塔结构设计技术规定[S].

[9]GB 50061-2010, 66kV及以下架空电力线路设计规范[S].

[10]邓世聪,刘庭,李汉明,等.110kV架空输电线路复合材料杆塔的材料、电气和机械特性试验[J].南方电网技术,2011(3):36-40.

[11]DL T899-2012,架空线路杆塔结构荷载试验[S].

[12]任宗栋,刘泉,默增禄.纤维增强复合材料输电杆塔节点设计及优化[J].电力建设,2011,32(4):92-95.

[13]刘泉,任宗栋,默增禄.复合材料在输电杆塔中的应用研究[J].玻璃钢/复合材料,2012(1): 53-56.

Study on Load Tests of Composite Material Pole

WANG Demin1, Fan Yong1, RUAN Shaolin1, WANG Yuehui2

(1. Yunnan Electric Power Design Institute,Kunming650051,China;2. Yunnan Power Grid Co., Ltd., Kunming650011,China)

Abstract:According to working conditions, two types of composite material poles are designed for load tests, and the results verify the safety and reliability of the poles under the main control conditions and obtain the bearing capacity,deformation and failure characteristics of the pole. The results show that the P-△ influence can generate large additional bending moment. The pole failure characteristics is the edge breakage of glass fiber at 4.0 m above the bottom and crushing failure at the root, and the pulling steel wires have little effect on controlling the deformation of the pole, therefore, it suggests taking into account the pole deformation of anchor pole in designing.

Keywords:composite material pole; load tests; bearing capacity; P-△influence; additional bending moment

中图分类号:TM751

文献标识码:A

DOI:10.3969/j.issn.1672-0792.2016.02.013

作者简介:汪德敏(1983-),男,工程师,从事输电线路设计与研究,E-mail:wangdemin1234@163.com。

基金项目:中国南方电网有限责任公司科技项目(K-YN2014-002)。

收稿日期:2015-08-15。