燃气锅炉烟管管端和管板裂纹分析及防止

2016-04-22王明强吴金星刘艳会

王明强 吴金星 王 超 刘艳会

(郑州大学化工与能源学院节能技术研究中心 郑州 450001)

燃气锅炉烟管管端和管板裂纹分析及防止

王明强 吴金星 王 超 刘艳会

(郑州大学化工与能源学院节能技术研究中心 郑州 450001)

摘 要:燃气锅炉在长期运行中烟管管端及管板常常产生裂纹,其主要原因是热负荷较大、管板结垢严重、苛性脆化等。本文针对各种裂纹产生的原因并结合工程案例,阐述了管板烟气侧加设隔热层、加强水循环、改善制造工艺、加强水质管理等防止措施,使烟管管端及管板工作条件得到很大改善,以防止裂纹的发生,保证锅炉安全、高效地运行。

关键词:燃气锅炉 管板 烟管 裂纹 防止措施

Analysis and Prevention of the Crack on the Smoke Tube End and Tube Sheet in the Gas Boiler

Wang Mingqiang Wu Jinxing Wang Chao Liu Yanhui

(Research Center of Energy-saving Technology of School of Chemical and Energy Engineering, Zhengzhou University Zhengzhou 450001)

Abstract The smoke tube end and tube plate often generate cracks during the long-term operating of gas boiler, the main reason of which is big thermal loading, serious scaling of tube plate, caustic embrittlement, etc. Aimed at the causes of various cracks, and combining with engineering cases, this paper expounds the prevention measures, such as adding insulation layer to gas side of tube plate, strengthening water cycle, improving manufacturing process and strengthening water quality management, to make the working conditions of smoke tube end and tube plate highly improved so as to prevent the occurrence of cracks and ensure the operating of boiler safely and effi ciently.

Keywords Gas boiler Tube sheet Smoke tube Crack Prevention measures

锅炉是我国主要的热能转换设备。随着我国能源消耗量日益上升,城市空气质量日渐恶化的问题越发突出[1]。在节能环保要求不断提升的今天,燃气锅炉的使用为城市带来了清洁与便利,在我国得到了广泛的推广应用。但是,由于结构设计、制造工艺和运行管理等方面的原因,使锅炉炉胆出口的转烟室烟管管端及管板常常产生裂纹,从而造成炉水泄露,显著降低了锅炉运行中的安全系数,影响其运行效率。因此,必须采取有效的防止措施,保障锅炉安全、稳定、高效地运行,降低此类事故的发生率。

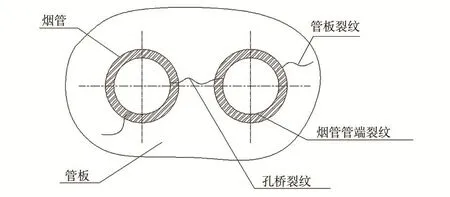

1 裂纹的形式

燃气锅炉由于多种原因使得烟管管端及管板经常发生裂纹,从而影响锅炉正常运行。经验表明,裂纹发生大多从管端开始,并向角焊缝及管板延伸,严重者裂纹可将两管孔贯通,造成孔桥断裂;也有一部分裂纹发生在烟管与管板之间的焊缝处,并扩散至管板。概括起来裂纹的形式大体有四类:管端裂纹、管板裂纹、孔桥裂纹和管端与管板连续裂纹,其分布如图1所示。

图1 裂纹的形式及分布示意图

2 裂纹产生的原因分析

本文根据锅炉出现的烟管管端及管板裂纹现象,结合工程实践及相关资料,分析了裂纹产生的原因。

2.1 烟管管端及管板热负荷过高

从锅炉结构上分析,高温烟气从炉膛进入回烟室,使管板成为高温区。由于“入口效应”的影响,烟管端部和管孔周围的管板接受的热量是辐射和对流两部分热量的叠加,这就使烟管端部和管孔处管板成为高热负荷区。一般进口烟温可高达1200℃左右,而20#钢的相变温度临界点为855℃,必须靠有效的冷却使锅炉烟管、管板的工作温度不超过286℃[2]。同时,管板壁温还会随着管板外水垢的不断增厚而急剧上升,由于烟管管端离炉水最远,得不到可靠的冷却,致使管端长期处于过热状态,金属内部组织发生变化,从而产生热应力裂纹。

2.2 锅炉内局部区域水循环不良

在锅炉运行过程中,管板附近的炉水形成局部自然对流,炉水循环不良,长时间处于停滞或缓慢流动的状态,导致管板得不到有效的冷却,管板温度过高,在管板表面产生炉水过冷沸腾现象,更加剧了水垢的生成,使传热进一步恶化,从而导致管板发生裂纹。有研究表明,只要水流速度大于0.1m/s就可以避免“过冷沸腾”。

2.3 烟管与管板间存有间隙

按当前热水锅炉的制造技术,烟管外壁与管孔壁间通常存在0.5~0.85mm的间隙。锅炉运行时,炉水渗入间隙形成环形水膜,此处局部热负荷较高,炉水受热达到饱和温度形成气泡,由于间隙内水循环较差,气泡逐渐变大形成气膜,致使管孔壁与管端传热恶化,造成管端局部过热。气膜被加热到一定程度后喷出间隙,炉水随之又填满间隙,使管端及管孔壁受到急剧冷却。锅炉运行过程中,在反复不断的热交变应力作用下,烟管管端靠近焊缝处产生热疲劳裂纹,并向管板延伸。

2.4 烟管管端伸出焊缝长度过大

根据GB/T 16508—1996《锅壳锅炉受压元件强度计算》及有关锅炉制造技术标准的要求,当管板与600℃以上的烟气接触时,其烟管端口伸出焊缝的长度不应超过1.5mm[3]。而实际生产制造过程中,烟管管端超出焊缝长度大部分在2~6mm。由于烟管管端超出焊缝长度过长,造成管端无法得到有效冷却,金属壁温升高,抗拉强度和屈服强度急剧降低,加速了烟管管端裂纹的形成。

2.5 炉水水质不合格,管板结垢严重

锅炉水质不合格及水循环不良常常导致管板水侧结垢比较严重。资料表明,水垢的导热系数仅为钢板导热系数的1/10~1/100。因此,水垢的存在将造成管板,特别是烟管与管孔连接处导热性能急剧恶化,导致金属过热,金相组织变化,产生热疲劳裂纹。

另外,炉水从水垢的孔缝处渗入,在水垢层与锅炉管板之间急剧蒸发。在水垢层下,炉水被浓缩到很高的浓度,其中就有些物质(如NaOH)在高浓度条件下对锅炉受热面产生垢下腐蚀,这也是裂纹的一种起源。

2.6 锅炉运行工况波动等其它原因

锅炉间断运行和频繁启停,使管板及管板与烟管处的角焊缝反复经受升温和降温的变化,产生交变热应力,致使管板及管板与烟管处的角焊缝产生热疲劳裂纹。

锅炉运行如pH值失控,会导致炉水碱浓度过高。由于管板与烟管间存在间隙,炉水在此处高度浓缩,随着该部位金属温度升高,金属抗拉强度下降,在正常压力下,该部位金属经受的拉伸应力接近于其屈服点,产生苛性脆化。随着时间的推移,苛性脆化引起裂纹扩张,造成端口开裂。

3 裂纹防止措施

基于上述引起烟管管端及管板裂纹的原因分析,为有效地防止高温区烟管管端及管板产生裂纹,可采取以下四项措施。

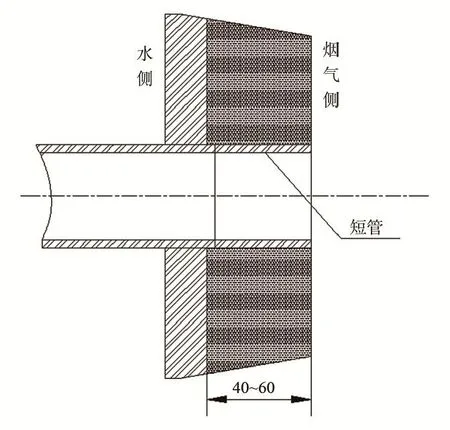

3.1 加装隔热层,降低管板热负荷

为了避免管端过热,降低管板热负荷,在管板烟气侧加装40~60mm的耐火隔热层[4](如图2所示),避免烟气直接冲刷管板。耐火隔热层可用矾土耐火水泥,烟管管端加设耐热短管(可用钢合金耐热钢或耐热高温陶瓷管),减少烟管管端受热,防止其过热产生热疲劳,同时也起到支撑保温层的作用。

图2 管板烟气侧加装耐火隔热层

3.2 加强水循环,强化管板区炉水扰流

1)采用引射自然循环方式,如图3所示。这种引射循环能够有效改善高温区管板水侧的水循环,加强了炉水扰动,改善管板的工作条件,对防止管板产生裂纹具有重要作用。

图3 引射自然循环方式示意图

2)在管板高温区引一循环管,将管端封死,在正对高温区烟管方向上钻孔若干,将循环管接循环水泵入口[5]。应保证高温区管板附近水流速大于0.1m/s。

3)在锅炉转烟室上部靠前设置导水板,烟管穿过导水板,如图4(a)所示,在导水板的作用下部分进水流经高温区管板附近,改善此处水循环,避免发生“过冷沸腾”。为了避免导水板后形成死水区,可将导水板穿过烟管的开孔比烟管直径稍大一些,如图4(b)所示。

图4 带导水板的锅炉内部结构示意图

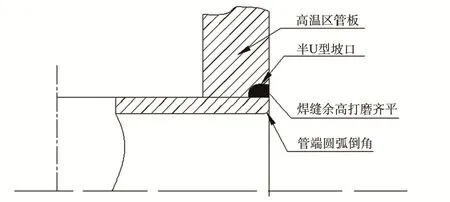

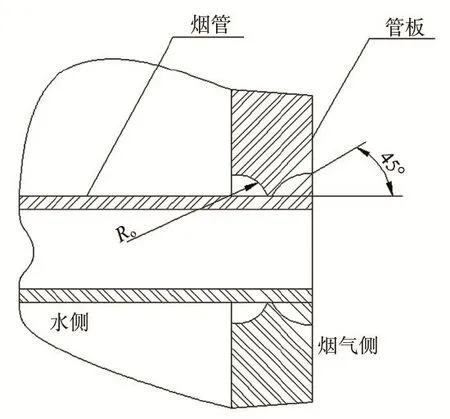

3.3 改善制造工艺,消除管板与烟管间隙,避免管端过长

在制造过程中,严格执行焊接工艺规程,采用先胀后焊,焊后复胀,但此方法还会留有较小间隙。若想消除间隙,可采用以下方法:

1)减少烟管伸出量,强化管端冷却效果。某公司在卧式燃油燃气锅炉的高温区管板部位做了改进与尝试,如图5所示,取得了很好的效果[3]。

图5 高温区管板与烟管改良设计

2)采用全焊透结构设计,可借鉴德国菲斯曼公司的设计,采用“背水环”结构形式,如图6所示。该结构双面开U型坡口,钝边为1.5mm,内测不焊,外侧焊接,焊后进行消除焊接应力热处理。该结构降低了应力水平,完全消除了间隙,强度高,不易产生裂纹[6]。另外,锅炉制造时,严格控制烟管端口伸出焊缝长度,保证其不超过1.5mm。

图6 管板“背水环”结构示意图

3.4 加强水质管理,杜绝锅炉频繁启停

运行中,加强水质管理,严格控制水质硬度,合理配置水处理溶剂,防止因NaOH过量带来的苛性脆化,使水质符合《锅炉水处理监督管理规则》等相关标准的要求,以有效降低水垢的形成。及时监控、检测换热管水垢情况,一旦发现结垢严重,可采用机械除垢,化学清洗等方法进行清除,提高热水锅炉效率。采取合理的锅炉运行方式,避免锅炉频繁启停和压力频繁波动。

4 结论

综上所述,导致热水锅炉出现烟管管端及管板裂纹的主要原因有四种:1)由于转烟室烟气温度较高,烟管伸出焊缝长度较长,且加上“入口效应”的影响,造成烟管管端过热及管板热负荷偏大;2)由于锅炉水质不合格,加之局部水循环不良,管板结垢严重,得不到有效冷却,在管板表面引发“过冷沸腾”;3)由于烟管与管孔壁间存有间隙,间隙中汽水交变,加上锅炉运行中频繁启停,产生温差应力,最终导致烟管管端及管板产生裂纹。4)苛性脆化也能引起并加速裂纹的产生。

为防止管板及烟管管端产生裂纹,可采用管板烟气侧加装隔热层,降低管板热负荷;加强水循环,强化管板区炉水扰流;改善制造工艺,消除管板与烟管间隙,避免管端过长;加强水质管理,杜绝锅炉频繁启停等措施。采取上述措施能够有效防止管板及烟管管端裂纹的发生,延长锅炉使用寿命,取得较大的社会和经济效益,对锅炉的设计和安全运行,具有重要的参考价值。

参考文献

[1]王娟.燃气供热厂锅炉烟气深度余热回收工程[J].建筑节能,2013,41(6):32-36.

[2]李之光.工业锅炉技术手册[M].天津:天津科学技术出版社,1990.

[3]于太安,张东辉,刘春东.锅炉烟管管端裂纹的原因分析及对策[J].河北建筑工程学院学报,2008,26 (4):37-38.

[4]赵钦新,夏长江.管板壁温的确定及其对锅炉安全的影响[J].中国锅炉压力容器安全,1995,11(2):10-13.

[5]李爱民,黄振发.DZ型锅炉管板裂纹的原因及改进措施[J].动力工程,1994,14(1):33-37+62.

[6]王小平,吴恭平,赵吉鹏,等.WNS型热水锅炉管板裂纹原因分析及其设计优化[J].工业锅炉,2009, (3):50-53.

[河南省重点科技攻关计划项目:132102210406]

[郑州市产学研合作促进计划项目:131PCXYY154]

收稿日期:(2015-07-20)

作者简介:王明强(1989~),男,硕士,从事热能设备强化传热与节能技术研究工作。

文章编号:1673-257X(2016)03-0064-04

DOI:10.3969/j.issn.1673-257X.2016.03.014

中图分类号:X959

文献标识码:B