管式加热炉检修中的新技术应用

2016-04-22张鹏

张鹏

摘 要:根据《Q/SY GD0091-2013 直接式加热炉操作维护修理规程》,管式加热炉的大修理周期为6年或者运行小时间隔36000h。本文以中石油管道公司混油装置管式加热炉2012年检修为例,介绍了加热炉修理的一般内容,综述了修理过程中采取的多项新技术。通过新设备和新技术的应用,大大降低了能耗,提高了热效率。

关键词:管式加热炉;燃烧器;制氮机;烟道挡板;吹灰系统

1 概述

郑州分公司郑州站位于兰郑长成品油管道的中间站,用于收集上游管道下载的混油,设有1套年处理量10万吨的混油处理装置。此装置采用管式加热炉直接加热原料油,提供热量。保证加热炉高效安全经济运行,是本装置的重要目标。

管式加热炉采用直接受火加热的方式,被加热介质在炉管内流动,燃料在加热炉炉膛内燃烧,产生高温烟气。高温烟气在辐射室炉膛内通过辐射传热和在对流室内通过对流传热将烟气中的热量传递给对流段炉管内的被加热介质,将被加热介质加热到所要求的温度后出装置,换热后的烟气通过烟囱排入大气中。

2 管式加热炉组成和参数简介

混油处理装置加热炉设计负荷1.6MW,介质流量130m3/h,采用圆筒形辐射对流型螺旋管立式加热炉,介质从对流顶部入炉,经对流换热后在炉内转辐射室再次加热,最后从炉底出炉。对流顶部设有热管式空气预热器用以回收烟气中的余热,烟囱自立于炉顶。炉管材料选用304不锈钢(辐射室)和碳钢(对流室),加热炉钢结构主要用材为Q235—B。计算热效率89%。

本装置加热炉本体有四个部分组成:燃烧系统、炉管系统、炉墙系统和炉架系统。附属系统包括氮气灭火系统、吹灰供气系统以及仪表自动控制系统等。

①燃烧系统,包括燃烧器、燃料管线及烟道。本装置采用燃油燃烧器,燃料油为轻柴油。

②炉管系统,辐射室炉管材料304不锈钢,对流室材料为碳钢。炉管内壁要承受高温高压、腐蚀作用,管外还承受高温烟气冲刷、氧化作用。

③炉墙系统,包括炉子四壁、炉顶、炉底等,要求绝热好,散热小,炉衬采用轻质耐火浇注料。

④炉架系统,即加热炉的钢结构。

3 加热炉运行存在问题

①老式燃烧器采用人工点火方式,无法远控操作,自动化程度低。

②燃烧器火焰容易偏烧、发散,(机械)雾化不良。炉膛内炉管结焦,积灰严重。甲、乙炉管出炉温度差值大,最大为12℃。

③烟囱挡板手动控制,控制手柄引到地面。烟道挡板实际开度无明确指示。

④加热炉热效率低,燃料油单耗大。

⑤氮气灭火系统渗漏严重,采用氮气瓶充装补气方式,给操作人员带来极大不便。

4 加热炉维修维护内容介绍

根据加热炉检修规程,加热炉运行满6年后,进入到大修周期。大修理的主要标志是加热炉本体的更换,包括两侧炉墙、全部炉顶,炉管、弯头,烟囱,炉管钢结构和炉顶盖板。大修理的范围包含了加热炉一般修理的全部内容。

加热炉运行满3年,需进行一般修理。修理范围包含且不限于以下内容:辐射室,对流室,天圆地方和烟囱,燃烧系统,吹灰系统,氮气灭火系统,机泵,梯子、平台,燃料油系统,仪表自控系统等。

郑州站混油处理装置加热炉于2012年底进行了投运后的首次检修。针对加热炉存在的上述问题,检修过程应用了多项新技术,引入了烟道挡板电动执行器,威索燃烧器,制氮机一体撬座等多台新设备。

5 加热炉维修中新技术的应用

5.1 辐射室喷砂除锈和更换保温层,提高换热效率

原加热炉长时间运行,燃烧火焰长期偏烧,并且燃料油为柴油,造成辐射室内炉管表面大量结焦、结垢。对炉体和炉管进行等级为Sa 2.5级的喷砂除锈,减小了设备传热热阻,有效提高了换热效率。炉体喷砂除锈后喷涂高温防腐涂料,有着良好的粘附性。

辐射室内前后墙和筒体部分保温层更换。由于炉内烟气长期对保温层冲蚀破坏会将保温钉上的保温块损坏,这样炉内热量会通过保温钉传至加热炉的筒体而影响整个炉子的热效率。采用新型保温材料,固定结实且保温支架不会露出保温层,保温效果好。

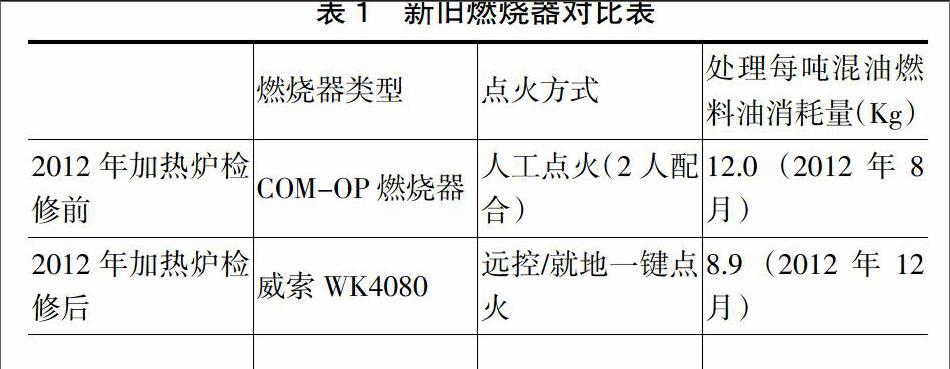

5.2 更换烟道挡板执行器

原烟道挡板为手动控制,手动执行器的合金挡板轴承因长期高温氧化腐蚀锈死,开关困难。控制手柄位于炉底,只能通过炉底的阀位指示器进行开关,往往造成执行器开关过度卡死。

新执行器,一是将合金钢挡板轴承改为浸金属石墨轴承,这种新材料轴承不仅具有石墨的耐高温特性,通过浸金属进一步提高了石墨轴承的耐磨性和强度;二是采用了带过载保护的新型智能一体化角行程电动执行机构,大扭矩电机比老式的机构具有更佳的动力性和操控性,并且过载保护功能可以避免因烟道挡板意外卡死而损坏设备。

5.3 燃烧系统修理

旧式的燃烧器能耗高,采用人工点火方式,无法远控操作,故障率高,并且维修无配件。采用新型的德国威索燃烧器,为全自动比例式调节机械雾化燃烧器,可实现全自动控制。通过表1,可以看出新型燃烧器在点火方式和燃料油单耗方面都有很大提高。

表1 新旧燃烧器对比表

[\&燃烧器类型\&点火方式\&处理每吨混油燃料油消耗量(Kg)\&2012年加热炉检修前\&COM-OP燃烧器\&人工点火(2人配合)\&12.0(2012年8月)\&2012年加热炉检修后\&威索WK4080\&远控/就地一键点火\&8.9(2012年12月)\&\&\&\&\&]

新型燃烧器具有优化的燃烧过程:燃料油进入到燃烧器后,首先在预热器/燃油泵中加热/加压,经过喷嘴的雾化作用和在炉膛中吸热汽化后,与膛内空气混合形成燃气混合物,当加热到燃点时,开始燃烧。当人工给出启炉指令后,燃烧器的点火程序由西门子程序控制器启动并控制。

新型燃烧器具有完善的安全保护功能,当检测到燃油泵、助燃风机、冷却风机、燃油压力的状态出现异常时,自动熄火停炉。

5.4 吹灰系统修理

吹灰系统由吹灰器、吹灰管及相连管线组成,安装在对流室侧方。对流室积灰严重后将增加传热热阻,降低加热炉效率,增加烟气流动阻力,并且排烟温度升高,影响加热炉的出力与安全运行。

本项目加热炉采用2套WQD-Ⅱ型气动旋转式吹灰机。通过吹灰控制器可对吹灰时间、吹灰次数、启动方式进行调整。检修过程中还可根据需要,对电磁阀、吹灰器进行解体和清理保养。

5.5 氮气灭火系统修理

旧式加热炉采用5m3的氮气罐提供稳定气源,氮气罐定期需要外接氮气瓶补充氮气。从氮气瓶到氮气罐到加热炉炉膛的气路,管线螺纹接口过多,再加上高压储气,管线很容易发生漏气,系统无法正常投用,存在严重安全隐患,并加大了维护人员的工作量和维护成本。分析氮气灭火系统泄漏的主要原因为:

①原国产电磁阀和手动阀使用一段时间后,动作不灵活、封闭不严;

②氮气瓶长时间使用后瓶嘴和接头产生磨损,高压部分密封不严,造成高压气瓶存不住气,人员开关高压氮气瓶存在安全风险;

③户外氮气管路丝扣连接的部位经过四季环境温度变化,热胀冷缩导致密封不严;

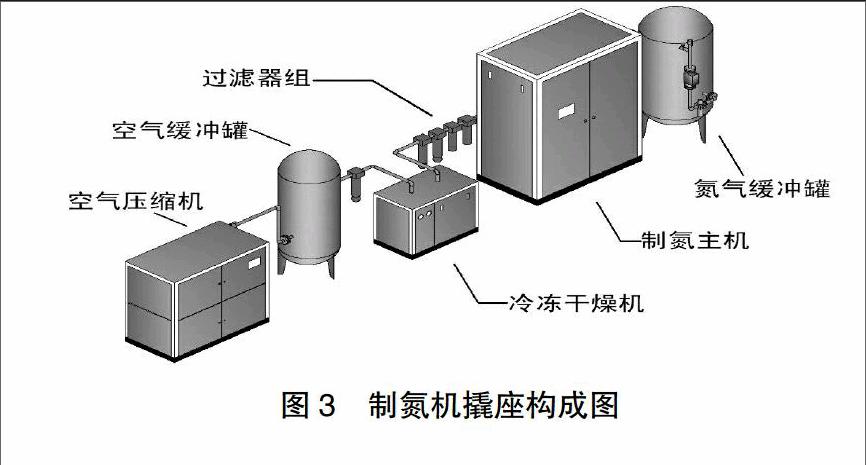

新修理后的加热炉,采用制氮机一体撬座。

①氮气灭火系统组成:空气压缩机—空气缓冲罐—冷冻式干燥机—过滤器组—制氮装置—氮气缓冲罐构成。

②制氮装置采用变压吸附原理:利用碳分子筛(CMS)在一定的压力下对空气中不同成分的吸收率不同来分离氮气。

③采用1台5m3氮气储罐(储气工作压力0.8MPa),替代现场的高压氮气瓶组储气,解决高压氮气瓶存不住气、漏点多的问题。

④选用可靠性高的进口不锈钢电磁阀,解决原国产电磁阀长时间使用动作不灵活密封不严问题。用可靠性高的进口不锈钢焊接球阀代替国产手动阀,减少了原管路螺纹连接和法兰连接时泄漏点多的问题。

5.6 仪表自控系统修理

旧式的仪表自控系统通过加热炉前的一个配电柜进行启停炉操作,不能调节火焰大小,一旦加热炉发生火灾有极大的安全隐患。新采用的仪表自控系统,具有如下功能:

①就地一键启/停炉功能:炉前配置一个就地柜,实现燃烧器启动/停止,同时利用比调仪调节燃烧器负荷。

②远程一键启/停炉功能:值班室配置一个仪表柜,可以接受炉控和站控的启动/停止,同时具有远程设定出炉温度设定值功能。

③联锁停炉保护功能:控制系统对加热炉关键参数进行实时采集,一旦有参数超过报警值,系统会自动联锁停炉,保证加热炉处于较为安全的状态。本加热炉设有炉膛温度高、排烟温度高、出炉温度高等多项联锁停炉保护。

④熄火保护功能:加热炉熄火后,能否及时发现是加热炉最重要的功能之一。熄火后若不能及时发现,燃料会继续喷进炉内发生爆炸。本控制系统具备熄火自动保护,一旦在点火或运行时发生熄火,系统都会立即自动关断燃料阀,并发出声光报警信号。

⑤通讯功能:威索燃烧器具有支持MODBUS RTU通讯协议的RS485/232物理口的通讯功能。通过在燃烧器与上位机之间进行数据传送,可使得远控值班人员全面了解加热炉运行参数和报警信息。

6 结语

通过以上一系列检修措施,基本解决了加热炉安全隐患高、自动化程度低,能耗高和热效率低的问题。随着炼油技术的发展和管理水平的提高,加热炉还需在以下方面取得进展:

①改进燃烧控制系统,使得燃料燃烧状况、烟道挡板的开度、炉膛温度、排烟温度等集中管理,优化操作,最大限度的提高加热炉热效率。

②充分利用对流室加热混合油,最大化利用烟气中的余热预热助燃空气,优化工艺流程,降低排烟温度。

③应用经济实惠、重量轻、体积小、隔热效果好的保温材料。降低加热炉外壁温度,减少热量损失。

④提高运行人员素质和管理水平,定期对加热炉和附属设备进行维护。

参考文献:

[1]钱家麟.管式加热炉[M].第二版,中国石化出版社,2005年7月.

[2]袁龙春,冷鑫宁,赵强.吹灰器在直接管式加热炉上的混合使用[J].仪器仪表用户,2007,14(6):132-133.

[3]温云,李钢,等.变压吸附制氮机组运行总结[J].中国氯碱,2004(4):28-30.

[4]田津津,张玉文,王锐.变压吸附制氮技术的发展和应用[J].深冷技术,2005(6):7-10.