基于轮缸压力的制动能量回收率的计算方法*

2016-04-21马文涛蔡健伟刘达亮张永生魏文若

初 亮,马文涛,蔡健伟,刘达亮,张永生,魏文若

(1.吉林大学,汽车仿真与控制国家重点实验室,长春 130022; 2.中国第一汽车股份有限公司技术中心,长春 130011)

2016034

基于轮缸压力的制动能量回收率的计算方法*

初 亮1,马文涛1,蔡健伟1,刘达亮1,张永生2,魏文若2

(1.吉林大学,汽车仿真与控制国家重点实验室,长春 130022; 2.中国第一汽车股份有限公司技术中心,长春 130011)

鉴于目前测量车辆制动能量回收率的方法需要增添相关设备,提出了一种新的制动能量回收率的计算方法。该方法通过采集有、无制动能量回收两种工况下,车辆制动时的轮缸压力的差值,计算得出与车辆续驶里程紧密相关的能量回收率。最后通过实车试验验证了该方法的可行性。

车辆工程;制动能量回收率;轮缸压力

前言

制动能量回收,提高了能量利用率,是新能源汽车实现节能减排的有效手段之一[1-2]。由于车辆电池电机控制器发出的信号为CAN格式的信号,而由于CAN信号在传输时以整数传递,所以信号从模拟信号转换到CAN数据时精度会有一定的损失,而从CAN数据转换到真实数据时又会出现二次精度损失。同时,由于各整车厂整车的CAN信号定义都采取保密的策略,故获取被测车辆的信号不很方便。为了达到采集数据的准确性,目前关于带能量回收系统车辆的能量回收率的测试方法是在动力电池两端增加额外的采集电压电流设备来测量回收的能量[3]。因此需要一种简单易行且准确的测试方法来支持制动能量回收系统的开发和评价,并提出一种可以直观反映续驶里程的延长的制动能量回收率。

液压制动系统依靠驾驶员踩下制动踏板来建立制动油缸的压力[4],从而使车轮制动器的摩擦副产生制动力矩,同时产生大量的摩擦热能耗散到空气中[5]。但是有制动能量回收的系统可以回收一部分制动过程中车辆的动能,从而减少制动时产生的热能。相同工况下,有能量回收的制动和没有能量回收的制动,其消耗能量的差值就是回收的能量。为了完成测试,在硬件方案中增设了轮缸压力传感器[6],用于采集轮缸压力,这是完成测试的必要条件。

1 整车能量分析

车辆在行驶过程中受到滚动阻力、空气阻力、坡度阻力和惯性阻力的共同作用,忽略坡度阻力,并将制动力等同于负的驱动力得到车辆受力方程。

(1)

式中:FT为等效制动力;Fi为发动机拖动阻力;f为滚动阻力系数;CD为空气阻力系数;A为汽车迎风面积;δ为汽车旋转质量换算系数。

车辆的空气阻力主要受车身外形的影响。而滚动阻力主要是车轮与路面之间的相互作用。外界条件一定的情况下,车速相同时式(1)中的车辆空气阻力是一定的。轮胎的受力情况是考虑的重点。如果在制动时车辆处于空挡状态,则发动机拖动阻力Fi为零。

空气阻力与车辆外形和车速有关,由于制动过程中车辆在减速,空气阻力衰减较快。滚动阻力与轮胎的材料、结构和气压有关,是一个比较复杂的受力过程,所以这部分阻力应在实际测试中对比排除。汽车的动能大部分是由汽车制动器消耗的。在具有能量回收系统的车辆上,制动时忽略轮胎滚动阻力汽车动能的消耗可以分为两种。一种是汽车制动器通过制动摩擦片与制动盘的摩擦生热而耗散掉[7],另一种是由能量回收系统回收把动能转化为电能储存到动力电池中[8]。

2 制动能量回收评价标准分析

2.1 现有制动能量回收评价标准

第一种评价标准是制动回收的能量占汽车制动时动能的比率[9]。

(2)

式中:循环工况共制动n次,在第i次制动中,Ui_bat为电池直流端电压;Ii_chg为电池直流端充电电流;vi_0为制动初始速度;ti_1为制动初始时刻;ti_2为制动结束时刻;EW为风阻消耗能量;Ef为滚动阻力消耗能量。式(2)中分子是回收储存在电池中的能量,分母是制动初始时汽车的动能减去风阻和滚动阻力消耗的能量。

第二种评价标准是电机制动回收的总能量占电池消耗总能量的比例。

(3)

式中:Idischg为电池直流端放电电流;ts为循环工况开始时刻;te为循环工况结束时刻。式(3)是通过检测电池两端的电压和进出电池的电流得到的。

2.2 制动能量回收率的定义

以上评价汽车制动能量回收系统节能能力的标准中,制动时回收的能量占汽车制动时动能的总能量的比率是指整体的能量回收效率。在一个测试工况中回收的能量可能又用作驱动或者其他消耗,所以无法确切地知道在一个工况中回收的具体能量,回收的能量无法给出一个确切的参考数值。

电机制动回收的总能量占电池消耗总能量的比例,是适用于电动车的能量回收率的计算公式。但是电机回收的能量在传递到电池内时通过能量的转化会有一定的损失,而回收的能量再次用于驱动轮驱动车辆时能量又会存在损失。同时在能量回收以及再次使用的过程中车辆的其他电器(如车灯、空调、真空泵等)也会消耗回收或者电池的能量,使回收能量计算不准,而且只适用于纯电动汽车。

以上定义还存在对于空气阻力与滚动阻力的测量不准的情况,所提出的理论分析准确,但实际操作不可行。本文中提出一种新的能量回收率的定义。制动能量回收率的计算方法是基于有轮缸压力传感器或者能获得轮缸压力信号的车辆的对比试验过程。在本试验中不需要对试验车辆电力驱动系统加装采集设备。

图1为提出的能量回收率的计算过程流程图。通过相同的试验条件,相同的试验车进行两次相同的测试工况。第一次试验是有制动能量回收功能的测试,第二次是没有制动能量回收的测试。分别算出两次制动时制动力矩的大小,算出由制动力矩之差产生的功率差积分得到回收的能量,通过相同的试验条件两次计算过程中基本保持滚动阻力、空气阻力和其他耗能电器消耗的能量一致,以降低其对回收能量计算的影响。计算公式为

(4)

式中:Rber为制动能量回收率;Etc为车辆行驶过程中总的能量消耗;Ebr为制动时回收的能量。

式(4)的能量回收率表示制动回收的能量与实际消耗的能量之间的比值。换言之,如果没有制动能量回收系统的汽车行驶100km,有能量回收系统的车辆在相同的行驶条件下行驶了110km,则能量回收率为10%。文献[11]中提到的制动能领回收效率的计算只是把制动过程中制动能量从回收到利用分为6个阶段计算的一个综合效率,没有考虑制动过程和能量利用过程中车辆其他耗能元件的能量消耗。同时计算各个过程中的效率参数需要的数据参数过多且计算过程复杂,结果不一定准确,实际操作难度大。所以本文中提出的理论计算过程简单,忽略的因素少,结果相对准确,且便于实际应用。

3 基于轮缸压力能量回收效率计算

3.1 测试参数的确定

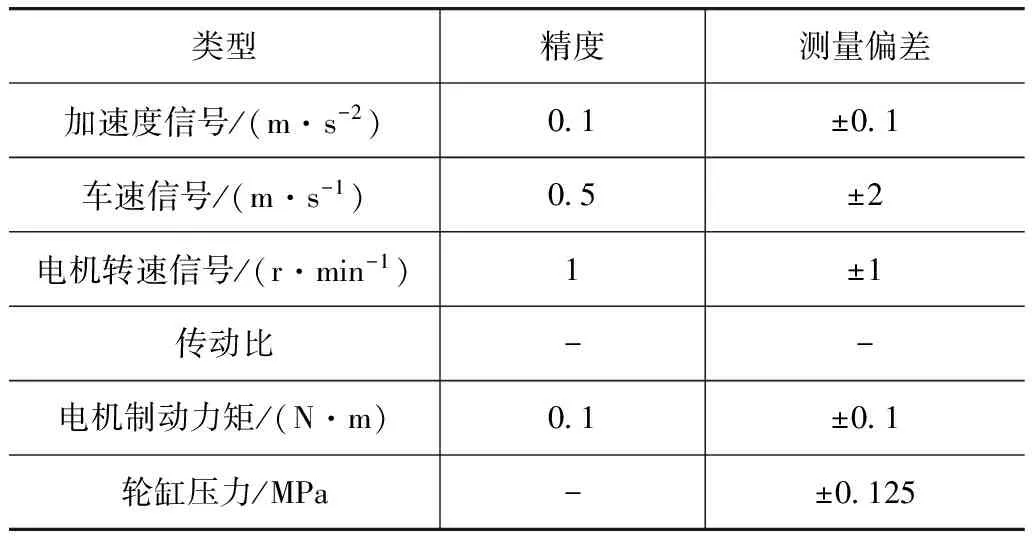

在测试前须要采集以下信号如表1所示。

表1 采集信号

根据各个测试车型不同确定以下参数,如表2所示。表中cpFA指前轴制动效能因数,cpRA指后轴制动效能因数。

车辆制动效能因数是指车辆前轴或者后轴上单位压力产生的制动力矩,它与车轮滚动半径、制动器等效摩擦半径和制动器摩擦因数有关。由于汽车制动器的参数由制动器厂提供,但是每个车辆的制动器的状态不是固定值,新的制动器与充分磨盘的制动器的效能因数有差异;同时车辆轮胎的充气状态和滚动半径也存在差异会导致制动器提供的地面制动力不同。所以制动效能因数的获得必须在无能量回收的情况下对试验车辆进行试验,当忽略风阻和滚动阻力时,车辆制动时的总制动力矩为

表2 车辆参数

Mb=mv×av×rw

(5)

式中:Mb为总的制动力矩;mv为车辆的总质量;av为车辆的加速度;rw为车轮的滚动半径。

式(5)中总制动力矩的计算是从整车角度计算车辆的等效制动力矩。

MB=(pFL+pFR)×cpFA+(pRL+pRR)×cpRA

(6)

式中:pi为轮缸压力(i=FL,FR,RL,RR,下同);cpFA为前轴制动效能;cpRA为后轴制动效能。

式(6)总制动力矩的计算是从车轮轮缸制动角度计算总制动力矩。式(5)与式(6)联立可以计算出前后轴的制动效能。

制动效能因数通过试验测得,通过单轴制动失效,测得实车制动效能因数。试验数据曲线如图2所示。利用图2中轮缸压力稳定时的压力和车辆减速度数据计算前后轴的制动效能因数。

3.2 计算过程

测试过程中采集轮缸压力从而计算各轮的制动力矩。

(7)

式中:Mi为各轮的制动力矩。

计算出各个轮的制动力矩后求和,得出等效至一个车轮上的整车制动力矩为

Mtw=MFL+MFR+MRL+MRR

(8)

则有无能量回收时该等效整车制动力矩的差值称为能量回收的等效制动力矩,为

M=Mtw-wo-Mtw-w

(9)

式中:Mtw-w,Mtw-wo分别为有、无能量回收时的等效制动力矩。

而制动时能量回收的功率则为

(10)

式中:Pber为制动时能量回收的功率,W;nm为电机转速,r/min;Mebw为等效制动力矩,N·m;i为电机至车轮的传动比;ηg为平均电机发电效能;ηd为传动轴效率,这两个参数通常选取在循环工况下的平均效率[11]。

求出式(10)中制动功率在制动过程中积分就可以求出回收的能量。

4 实车试验分析

试验条件,车辆初始速度为50km/h,保证制动时间相同。经过多次分别是无制动能量回收和有制动能量回收的制动过程,经过数据处理得到两次车速、电机转速和轮缸压力曲线,如图3~图7所示。

从图3和图5可以看出,两次制动过程的工况是相同的,车辆的初始制动速度一致,到达车辆停止的时间一致。从图4可以看出4个轮的轮缸压力是一致的,说明并没有电机制动力矩的参与,该制动工况完全靠液压制动来使车辆停止。由制动所消耗的车辆动能全部转化为热能耗散[10]。由图6可以看出,当电机参与制动时前后轴上的轮缸压力不同。前后轴的液压制动所消耗的车辆动能转化成热能耗散,但是由图7可以看出,电机参与制动时电机是处于发电状态,制动所消耗的车辆动能转化为电能回收。

根据试验数据,计算出实际车型的前轴制动效能cpAX为40.5,后轴制动效能cpRX为19.3。传动轴的传动比为8.28。根据图3和图4所示的试验数据,无制动能量回收的制动过程计算出制动消耗的能量为90.704kJ。根据图5~图7所示的试验数据,制动能量回收的制动过程计算出制动消耗的能量为69.421kJ。根据有制动能量回收的制动过程计算出回收的能量为20.864kJ。通过上文的计算的单次常规制动能量回收率为30.05%。

5 结论

本文中分析了制动时整车能量消耗的方式,以及车辆能量回收率的计算方法,并以此作为计算以及评价车辆回收能量的方法。最终通过提出的回收能量的计算方法,通过实车试验的方式得出能量回收率,并得出了如下结论。

(1) 分析了整车能量在制动时的耗散状况,认为车辆在直线制动行驶过程中车速明显降低的情况下,可以忽略风阻与滚阻的消耗,车辆的动能基本上由车辆制动系统消耗。而制动消耗能量的两种方式为制动系统的摩擦生热耗散和通过点击发电变为电能储藏在电池中。

(2) 在分析现有的能量回收率的基础上,提出了新的能量回收率的计算方法。按照提出的能量回收的计算方法可以清楚地表达能量回收系统对续驶里程的贡献。

(3) 实车试验验证表明,通过本文中提出的实验计算方法,减少了空气阻力与滚动阻力的影响,满足试验结果的精度要求。

[1] 王猛,孙泽昌,卓桂荣,等.电动汽车制动能量回收系统研究[J].农业机械学报,2012,43(2):6-10.

[2] 娄洁,戴龙泉.电动汽车制动能量回收控制策略研究[J].安徽科技学院学报,2010,24(3):13-18.

[3] 初亮,蔡健伟,富子丞,等.纯电动汽车制动能量回收评价与试验方法研究[J].华中科技大学学报(自然科学版),2014,42(1):18-22.

[4] 陈家瑞.汽车构造[M].北京:人民交通出版社,2002.

[5] MACKIN T J, NOE S C, BALL K J, et al. Thermal Cracking in Disc Brakes[J]. Engineering Failure Analysis,2002,9(1):63-76.

[6] 余志生.汽车理论[M].北京:机械工业出版社,2009.

[7] WANG Y B, CHU L, QI F W, et al. A Realization Method for Wheel Cylinder Pressure Fine Regulation[J]. Applied Mechanics and Materials,2013,246:661-665.

[8] BRANDENBURG L R, KING E T. Hybrid Electric Vehicle Regenerative Braking Energy Recovery System: U.S. Patent 5,291,960[P].1994-3-8.

[9] 姚亮,初亮,周飞鲲,等.纯电动轿车制动能量回收节能潜力仿真分析[J].吉林大学学报(工学版),2013,43(1):6-11.

[10] 林谢昭,高诚辉,黄健萌.制动工况参数对制动盘摩擦温度场分布的影响[J].工程设计学报,2006,13(1):45-48.

[11] 仇斌,陈全世.电动城市公交车制动能量回收评价方法[J].机械工程学报,2012,48(16):81-84.

Calculation Method of Braking Energy RecoveryRate Based on Wheel Cylinder Pressure

Chu Liang1, Ma Wentao1, Cai Jianwei1, Liu Daliang1, Zhang Yongsheng2& Wei Wenruo2

1.JilinUniversity,StateKeyLaboratoryofAutomotiveDynamicSimulationandControl,Changchun130022; 2.R&DCenter,ChinaFAWGroupCorporation,Changchun130011

In view of the necessity of adding related equipment for measuring the braking energy recovery rate of vehicle at present, a novel calculation method of vehicle braking energy recovery rate is proposed. With the method, the difference between wheel cylinder pressure in both conditions of with and without braking energy recovery is collected to calculate the braking energy recovery rate, closely related to driving range. The results of real vehicle test verify the feasibility of the method proposed.

vehicle engineering; braking energy recovery rate; wheel cylinder pressure

*高等学校博士学科点专项科研基金项目(20110061130003)、国际科技合作计划项目(2012DFA61010)和吉林大学研究生创新基金项目(2014055)资助。

原稿收到日期为2015年5月15日,修改稿收到日期为2015年7月30日。