扭转梁后桥侧向力试验规范的研究*

2016-04-21郑松林冯金芝

郑松林,邓 鑫,冯金芝

(1.上海理工大学机械工程学院,上海 200093; 2.机械工业汽车底盘机械零部件强度与可靠性评价重点实验室,上海 200093)

2016041

扭转梁后桥侧向力试验规范的研究*

郑松林1,2,邓 鑫1,冯金芝1,2

(1.上海理工大学机械工程学院,上海 200093; 2.机械工业汽车底盘机械零部件强度与可靠性评价重点实验室,上海 200093)

运用ADAMS软件对整车参数进行分析,结果表明后轴轴荷是影响后轮轮心侧向力的主要因素。据此,采用Hyper Works软件对其扭转梁后桥进行有限元分析,得出轮心侧向力幅与横梁关键部位应力幅呈线性关系。接着通过对现有多种乘用车扭转梁后桥疲劳试验案例的研究,建立了后轴轴荷与扭转梁后桥疲劳试验加载力之间的数学关系,制定了通用的扭转梁后桥侧向力试验规范。最后对新、旧规范进行对比分析,验证了新规范的可行性。

扭转梁后桥;疲劳试验;后轴轴荷;轮心侧向力;试验规范

前言

某汽车部件公司长期为整车厂配套车桥、车架、悬架等汽车底盘关键部件,在多年的配套生产过程中,该公司累积了大量的底盘零部件疲劳试验案例数据。每个试验都有相应的试验规范、试验报告及引用标准。这些试验规范详细介绍了试验过程,规定了加载方式、载荷大小及方向,还图示了试验设备及台架。试验报告详细记录了试验结果数据。对这些案例的规范和试验结果进行深入研究和分析,就可以总结出一套拥有自主知识产权的通用的底盘零部件强度与可靠性评价规范,根据可靠性评价规范与试车场道路的比较可以建立起扭转梁后桥扭转疲劳试验的室内外当量关系[1]。

1 整车关键参数分析

扭转梁后桥的主要作用是在后轮与车架之间传递力和力矩,缓和因路面不平传给车架的冲击载荷[2]。后轮纵向力幅最大的工况有最大制动力工况、最大加速度工况和通过凹凸路段工况等,不考虑质心在惯性作用下前后移动的影响,车辆静态时后轴轴荷决定了后轮对地面的正压力,即决定了相同附着系数时后轮能提供的摩擦力,因此后轴轴荷的大小对后轮纵向力幅的大小有重要影响;后轮侧向力幅最大的工况主要是转向工况,汽车在转向时所需的向心力即为车轮所提供的侧向力,由于整车的侧向力由4个车轮共同提供,所以后轴轴荷对后轮侧向力幅有重要影响;而后轴轴荷大小直接决定后轮轮心垂向力幅的大小,因此,后轴轴荷的大小对后轮纵向力幅、侧向力幅和垂向力幅的大小有重要影响。直接影响后轴轴荷的主要整车参数有整车质量m、轴距l和质心至后轴的水平距离a,因此本节通过ADAMS软件进行整车运动学仿真,整车模型如图1所示,分析后轴轴荷、后轮轮心侧向力幅与上述3个参数之间的关系。

1.1 整车运动学分析

选择ADAMS软件Full-Vehicle Analysis中的File Driven Events模块进行扭转工况的仿真[3-5]。车辆设置为40km/h匀速行驶,通过固定设置3D路面上凸块的形状及位置,实现右轮在行驶中的合理跳动。在所有仿真中,保持车速与路面设置不变。仿真行驶时,车辆右侧车轮经过凸块,右轮侧向力幅的变化值大于左轮,因此只须观察右侧轮心侧向力幅f的变化情况。

室内台架试验一般是模拟汽车在接近满载下的试验情况,因此本文中选取汽车满载时的后轴轴荷F作为整车参数变量。参考一般乘用车的轴荷标准,车辆满载时后轴轴荷为

(1)

式中:F为满载后轴轴荷;x为座位数,乘用车取5;m为整车质量;a为质心与后轴距离;l为轴距。

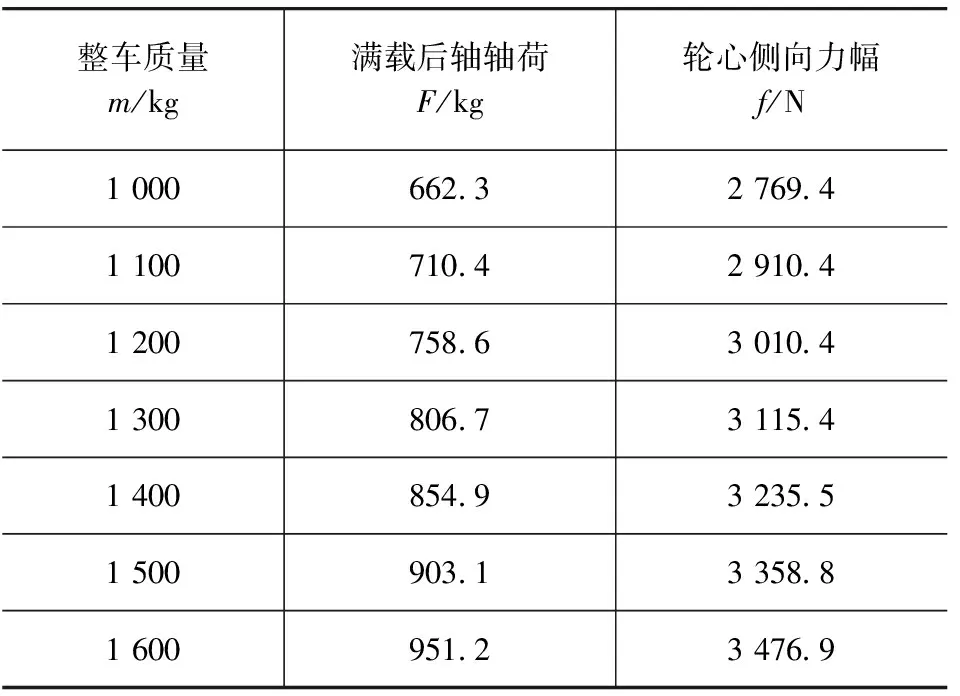

(1)设定轴距l为2 560mm,质心至后轴距离a为1 327mm,只调整整车质量m,保持其他参数不变,进行侧向力工况仿真,结果如表1所示。

表1 后轴轴荷及右后轮侧向力幅随质量变化情况

由表1可得

f=2.4601F+1184.1

(2)

式中:f为轮心侧向力幅。拟合公式线性回归判定系数R2=0.9987,拟合效果良好。

(2)设定整车质量m为1 000kg,轴距l为2 560mm,只调整质心到后轴的纵向距离a,保持其他参数不变,进行侧向力工况仿真,结果如表2所示。

表2 后轴轴荷及右后轮侧向力幅随质心纵坐标变化情况

由表2可得

f=2.9912F+786.3

(3)

拟合公式线性回归判定系数R2=0.9994,拟合效果良好。

(3)设定整车质量m为1 000kg,质心至后轴距离a为1 327mm,只调整轴距l,保持其他参数不变,进行侧向力工况仿真,结果如表3所示。

表3 后轴轴荷及右后轮侧向力幅随轴距变化情况

由表3可得

f=2.5815F+991.95

(4)

拟合公式线性回归判定系数R2=0.9994,拟合效果良好。

通过上述3点调整单个参数的仿真分析得出式(2)~式(4),可以看出,当m,a和l等参数单独变化时,轮心侧向力幅f将以线性关系随着后轴轴荷F的增大而增大。

下面通过同时调整多个参数,来验证这一结论。某公司3款车型的整车参数如表4所示。

根据表4中的整车参数进行仿真,结果如表5所示。

表5 后轴轴荷及右后轮侧向力幅随车型变化情况

由表5可知,轮心侧向力幅f以线性关系随着后轴轴荷F的增大而增大,其拟合得出的关系为

f=1.2472F+1902.3

(5)

线性回归判定系数R2=0.9903,拟合效果良好。

1.2 扭转梁后桥有限元分析

建立扭转梁后桥三维模型,该模型整车参数为:整车质量m=1092kg,轴距l=2560mm,质心到后轴距离a=1327mm,导入HyperWorks软件中进行网格划分,如图2所示。添加衬套管和弹簧座处的约束,固定一侧轮心,通过模拟加载臂在另一侧施加侧向载荷,通过读取扭转梁后桥应力和应变云图,可以实现轮心侧向力幅f与疲劳关键部位横梁最大应力点处的应力幅S的标定[6-8]。

改变轮心侧向力幅f的大小,疲劳关键部位横梁最大应力点处的应力幅S也随之改变,变化规律如表6所示。

表6 横梁关键部位应力幅值随轮心侧向力幅变化情况

根据表6中数据得出的关系为

f=20.93S

(6)

2 现有扭转梁后桥耐久性试验规范

2.1 现有试验规范介绍

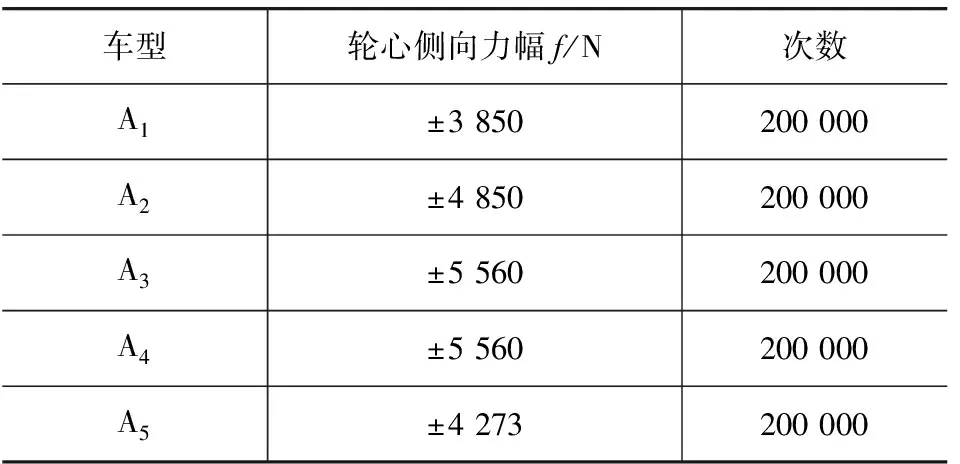

A汽车公司针对扭转梁后桥的侧向力试验装夹方式如下:后桥总成不安装弹簧,水平装夹在夹具上,作动器水平装夹。试验规范载荷以力的形式给出,正弦波载荷通过作动器施加在轮心位置,任意单侧加载。不同车型具体试验规范如表7所示。

表7 A汽车公司扭转梁后桥的侧向力试验规范

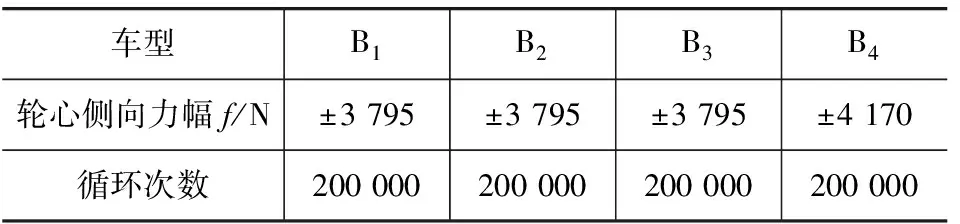

B汽车公司针对扭转梁后桥的侧向力试验,装夹方式与A公司一致,试验规范载荷以力的形式给出,正弦波载荷通过作动器施加在轮心位置,任意单侧加载。试验规范如表8所示,在力分两级加载的条件下零件均需满足强度要求。

表8 B汽车公司扭转梁后桥的侧向力试验规范

选取汽车满载作为分析工况。A和B两公司若干车型的整车满载质量和后轴轴荷如表9所示。

表9 不同车型质量参数

表9中B2和B3两种车型虽然估算的整车质量与后轴轴荷都相同,但因为数据采自不同车型,故仍将两种车型参数保留。

2.2 现有试验规范分析

针对扭转梁后桥侧向力试验,综合两家公司的情况,确定了如下加载方式:加载臂通过法兰连接在后桥上,不安装弹簧,后桥总成水平固定;按照装车条件通过衬套装夹在夹具上,作动器水平固定;载荷以力的形式施加,正弦波载荷通过作动器施加在任意单侧的轮心位置。

由式(6)可得S=Kf,即后轮轮心侧向力幅f与疲劳关键部位横梁最大应力点处的应力幅S呈正比。又知寿命曲线公式为

SkN=C

(7)

式中:N为寿命,C为常数,k为S-N曲线反斜率。

将S=Kf代入式(7)可以得出

fkN=C/Kk=C1

(8)

B公司试验规范规定:轮心侧向力是以两级加载的形式给出,要求两级加载力的情况下零件均须满足强度要求,所以可利用表8中的数据根据式(8)拟合轮心侧向力幅f与循环次数N之间的关系,结果如表10所示。

表10 f-N公式拟合

从表9可看出,B1与B2、B3车型的质量与后轴载荷差别很小,由于这3款车型是基于同款平台开发,因而采用相同的试验规范。由于B公司是两级载荷,不方便进行比较,因此须将两级载荷转化为次数20万次下的一级载荷。根据表10中拟合的f-N公式,可以得到20万次循环指标下的轮心侧向力,如表11所示。

表11 指定20万次指标下B公司的轮心侧向力

将表7与表11中的数据汇总整理,可以总结出针对多款不同车型,以20万次循环为指标的扭转梁后桥侧向力试验规范,同时列举出各款车型的后轴轴荷,如表12所示。

3 扭转梁后桥耐久性试验规范建立

为找出后轴轴荷F与轮心侧向力幅f的关系,将表12中的数据建立散点图,如图3所示。

表12 侧向力试验规范及后轴轴荷汇总

在第1节的仿真分析中,已经得出后轴轴荷F与轮心侧向力幅f呈一次函数关系,而在图3中,点1偏离其他点集中区域较远,可认为点1不具代表性,将其去除,即可做出图3左边的线性拟合。

利用最小二乘法拟合到轮心侧向力幅f与后轴轴荷F之间的关系为

f=9.5616F-2986.6

(9)

线性回归判定系数R2=0.9539,拟合效果较好。

根据前文的研究即可得到扭转梁后桥台架试验加载规范,如表13所示。

表13 侧向力试验规范

4 后桥侧向力试验损伤计算

基于前文制定的扭转梁后桥的侧向力试验规范,可计算出B1车型扭转梁后桥在本文中规范下的台架疲劳试验寿命,通过与原规范相比较可以评价新规范的试验效果。B1车型整车参数:整车质量m=1092kg,轴距l=2560mm,质心到后轴距离a=1327mm。

B1车型后桥材料为TL1114,极限强度Su=394MPa,因为Su<1400MPa,所以材料弯曲疲劳极限为

Sbe=0.5Su=197MPa

后桥在扭转加载条件下的疲劳极限:

Se=SbeCLCDCSCR

载荷系数CL=1,尺寸系数CD=0.85,表面光洁度系数CS=0.9,可靠性系数CR=1,则

Se=197×1×0.85×0.9×1=150.705MPa

对于扭转载荷,1 000次循环时的后桥疲劳强度估算为[9-10]

S1000=0.9Su=354.6MPa

根据S-N公式可以得出

代入数据,解得S-N曲线反斜率k=5.87,S-N曲线公式为

8.073lgS+lgN=23.584

(10)

B1车后轴轴荷F=706kg,根据表11中的数据,原规范下B1车型扭转疲劳试验轮心侧向力幅f=3795N,将其代入式(6),可计算出疲劳关键部位的最大应力幅S=181.3MPa,代入式(10),可计算出疲劳关键部位在原规范下的理论寿命值N=224882。

根据本文中制定的试验规范,将F=706kg代入式(9)可计算出扭转疲劳试验轮心侧向力幅f1=3763.89N,将其代入式(6),可计算出疲劳关键部位的最大应力幅S1=179.8MPa,代入式(10),可计算出疲劳关键部位在新通用规范下的理论寿命值N1=240482。

新通用规范下的理论寿命与原规范的理论寿命之比值为

可见,疲劳关键部位在本文中制定规范下的理论寿命与在原规范下的理论寿命相近,说明本文中所制定的规范试验效果良好。

5 结束语

本文中主要以扭转梁后桥为研究对象,通过对现有车型的疲劳试验规范整理分析、整车运动学仿真分析、扭转梁后桥有限元分析及试验规范与整车参数的有关分析,建立了针对扭转梁后桥的侧向力试验规范,对扭转梁后桥耐久性试验评价具有一定的指导意义。

[1] 王洪海.扭转梁后桥疲劳试验室内外当量关系确定[D].上海:上海理工大学,2013:2-5.

[2] 李军,郑松林,冯金芝,等.基于台架试验的扭转梁后桥刚度研究[J].现代制造工程,2012(10):57-59.

[3] 陈军.MSCADAMS技术与工程分析实例[M].北京:中国水利水电出版社,2008:55-264.

[4] 胡永明.基于多体动力学的整车建模与仿真分析研究[D].大连:大连理工大学,2012:74-76.

[5] 张云清,项俊,陈立平,等.整车多体动力学模型的建立、验证及仿真分析[J].汽车工程,2006,28(3):287-291.

[6] 彭为,靳晓雄,左曙光.基于有限元分析的轿车后桥疲劳寿命预测[J].汽车工程,2004,26(4):507-509.

[7] 陈栋华,靳晓雄,周鋐,等.轿车底盘零部件耐久性虚拟试验方法研究[J].汽车工程,2007,29(11):998-1001.

[8] 李亮,宋健,文凌波,等.商用车驱动桥壳疲劳寿命的有限元仿真与实验分析[J].机械强度,2008,30(3):503-507.

[9] 李永利,卓·帕恩,理查德·伯克希尔·哈撒韦,等.疲劳试验测试分析理论与实践[M].北京:国防工业出版社, 2011:98-107.

[10] 王习术,皮龙石纪雄,余寿文.载荷形式对疲劳寿命预测方法的影响[J].机械强度,2000,22(3):234-237.

A Research on Lateral Force Test Specifications for Torsion Beam Rear Axle

Zheng Songlin1,2, Deng Xin1& Feng Jinzhi1,2

1.SchoolofMechanicalEngineering,UniversityofShanghaiforScienceandTechnology,Shanghai200093; 2.MachineryIndustryKeyLaboratoryforMechanicalStrengthandReliabilityEvaluationofAutoChassisComponents,Shanghai200093

Software ADAMS is applied to a vehicle parameter analysis, indicating that rear axle load is the main factor affecting the lateral force at rear wheel center. Based on this, a finite element analysis on rear axle with torsion beam suspension is conducted with software Hyper Works, revealing the linear relationship between lateral force amplitude at wheel center and the stress amplitude at the critical position of cross member. Then through the analysis on fatigue test cases of torsion beam rear axle of several passenger cars, the mathematical relationship between rear axle load and the loading force for the fatigue test of torsion beam rear axle is established, and a general test specification for the lateral force of torsion beam rear axle is formulated. Finally the feasibility of new test specification is verified by an analysis, comparing with old test specification.

torsion beam rear axle; fatigue test; rear axle load; lateral force at wheel center; test specifications

*国家自然科学基金(51375313)和上海市科学基础研究重点项目(13JC1408500)资助。

原稿收到日期为2014年11月3日,修改稿收到日期为2014年12月23日。