钢拱架安装机械手臂逆动力学仿真

2016-04-21徐莉萍崔彦斌南晓青

徐莉萍 崔彦斌 南晓青

摘要:在充分了解钢拱架安装机工况的基础上,运用Solidworks和ADAMS对机械臂进行三维实体建模和虚拟样机逆动力学仿真,对机械臂各液压缸铰点处的受力进行分析,获得液压缸工作中的最大负载值,为液压系统的设计做准备,为机构的整体设计提供了数据参考。

关键词:钢拱架安装机;虚拟样机;ADAMS仿真;逆动力学分析

中图分类号:U415.51 文献标志码:B

Abstract: On the basis of fully understanding the working condition of steel arch mounting machine, the three-dimensional entity model of mechanical arm was established with Solidworks and then imported into ADAMS for inverse dynamic simulation. The maximum load of each hydraulic cylinder in working state was obtained by analyzing the force at the hinge joints of hydraulic cylinder, which could be the preparation for the design of hydraulic systems and provide data references for further research on integrated design.

Key words: steel arch mounting machine; virtual prototype; ADAMS simulation; inverse dynamic analysis

0 引 言

钢拱架安装机是一种专用于安装隧道支护结构的工程机械装置,它在隧道等地下作业中发挥着重要作用[1-2]。目前,中国在隧道建设方面发展很滞后,特别是钢拱架安装机这一关键技术和国外发达国家相比还有很大差距[13]。在国内,隧道施工中大多钢拱架安装设备是从国外进口的,不但价格昂贵,而且也不适用于中国的地质环境,所以研发出一款适合中国施工用的钢拱架安装机已成为隧道施工技术中的当务之急。

1 钢拱架安装机结构设计

1.1 机械手臂的功能与组件

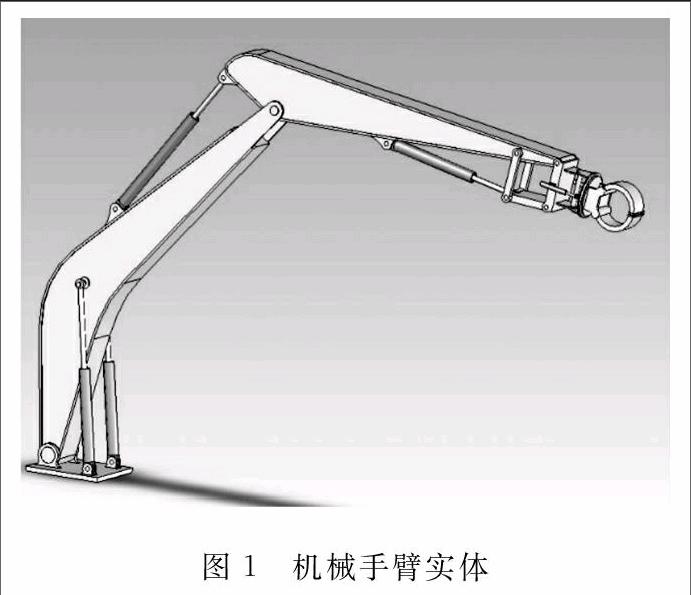

钢拱架安装机的机械手臂动作与人手臂动作极其相似,它通过一系列相互动作,以及对工作路径和姿态的不断调整,最终把钢拱架安装到目标位置。机械手臂主要由大小臂工作机构、手部调整机构和抓持机构组成,它们分别依靠大臂液压缸、小臂液压缸和手部调整液压缸的伸缩以及手部液压马达的旋转实现驱动[4-5]。

1.2 机械手臂零件的建模与装配

虽然ADAMS软件可以完成简单零件的三维几何建模,但是对于较复杂的钢拱架安装来说并不方便。因此,采用Solidworks软件分别完成大臂机构、小臂机构、手部调整机构和夹持机构等零件的创建。选取合适的液压缸和马达,按照恰当的装配顺序和配合要求把机械手臂的零部件正确安装好,装配好的实体如图1所示。

2 钢拱架安装机械手臂动力学模型

2.1 机构坐标系的设定

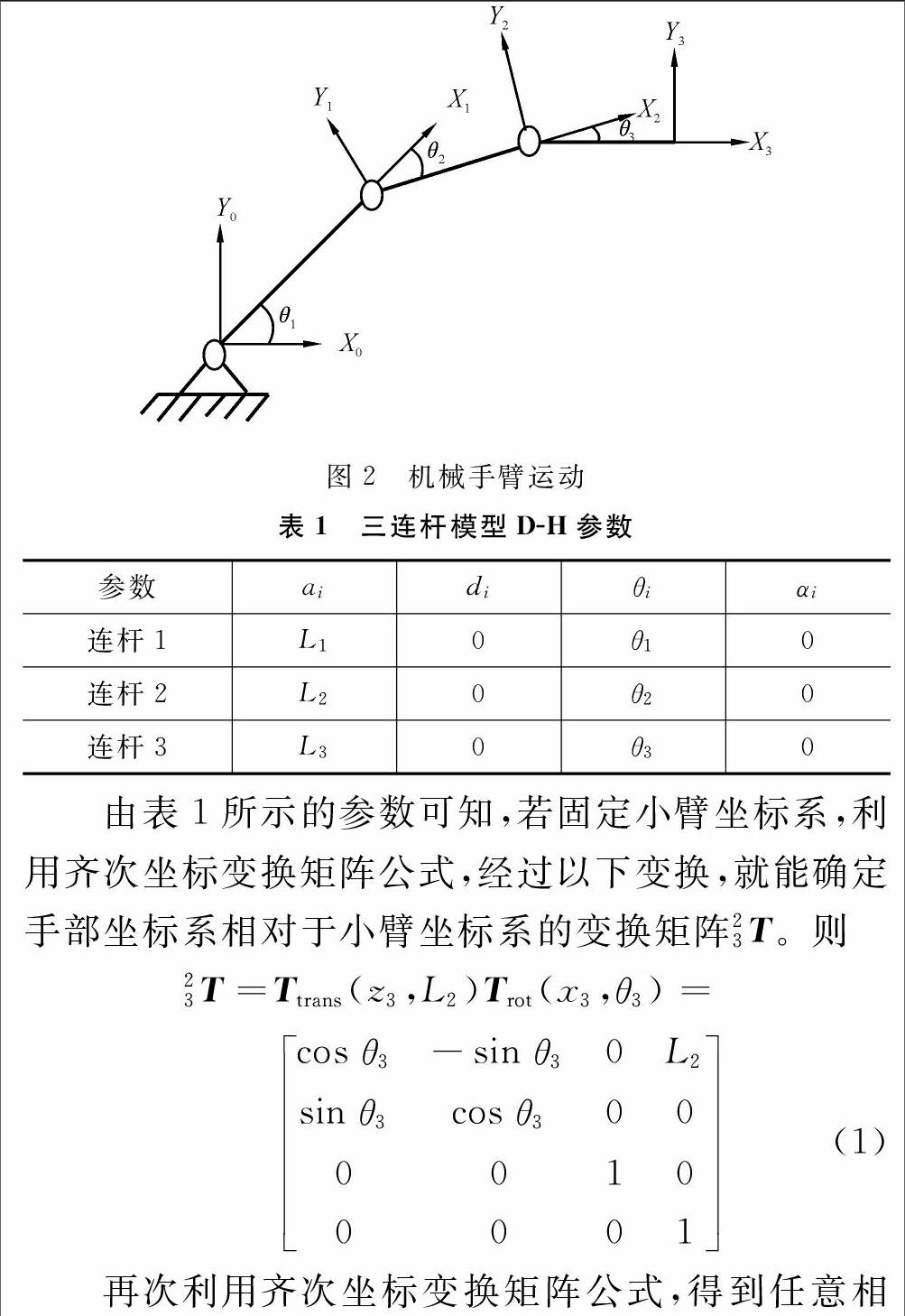

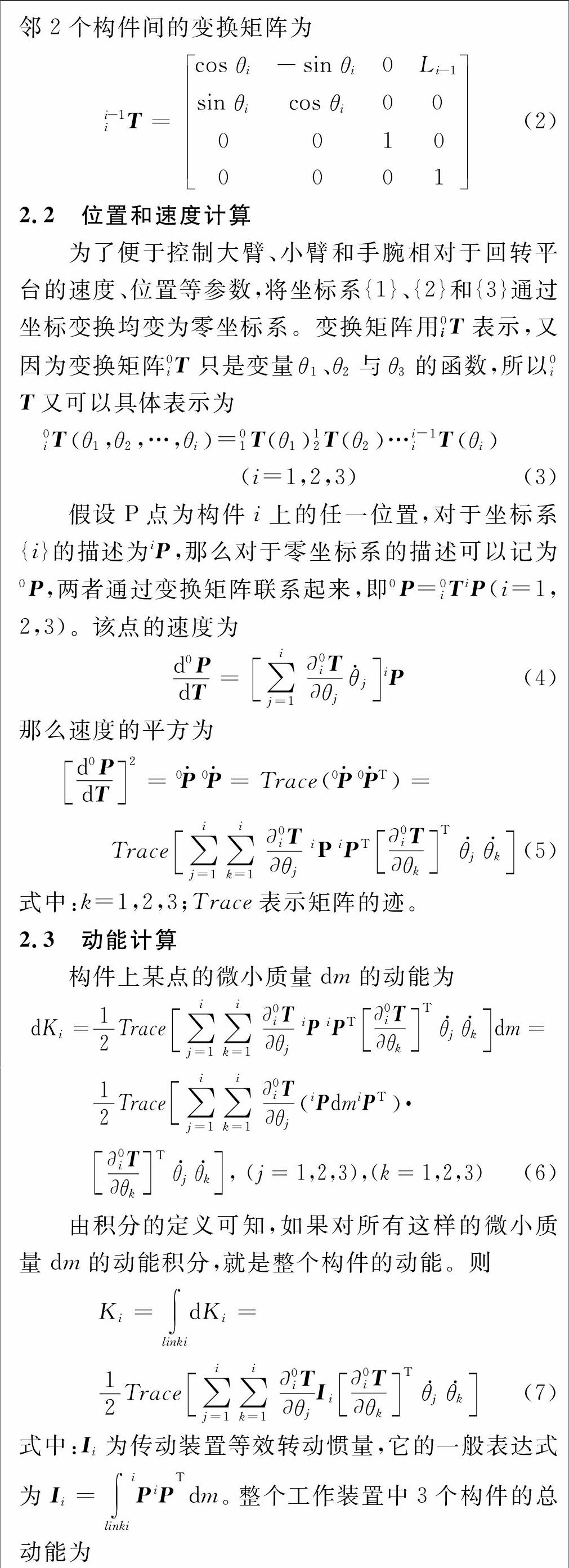

为了便于分析,假定机械手臂是在垂直面内工作,且在坐标系的建立和仿真时仅对大臂、小臂、手部的运动进行研究,不考虑手部具体的摆动和回转运动[6]。在矩阵变换等计算中对机械手臂模型进一步简化,假定回转平台为零坐标系且记为{0},那么与大臂、小臂、手腕固接的坐标系依次记作{1},{2}和{3},则机械臂运动简图如图2所示。机械臂连杆D-H参数如表1所示。

3 仿真试验及结果分析

3.1 仿真试验

根据钢拱架安装工作过程,在Solidworks软件及Cosmos Motion插件下完成虚拟样机的装配、约束、驱动等参数[8]。本文要研究的是钢拱架安装机械手臂逆动力学问题,需将回转工作台固定,在Motion模块下给液压油缸添加移动副,在液压马达及其余铰接零件上均添加转动副,最后把模型导入ADAMS中进一步优化,如图3所示。运动副确定好之后,为每个运动副上添加相应的驱动函数,便可模拟机械手臂的运动。液压缸工作中只有开始和结束时为加速过程,其余工作过程近似为匀速,所以液压缸的驱动函数可以选择STEP阶跃函数[9]。

动力学问题分为正向和逆向动力学问题,正向动力学是解决机械手臂末端执行器对于不同关节力或力矩的反应;逆向动力学是计算能够产生期望轨迹所需要的关节驱动力和力矩。也就是说,根据终端的运动规律,求解应施加的力或力矩,即确定机械臂所能驱动的力,因此研究逆解的意义要大于正解。

机械手臂终端的工作路径可以理解为从动作一开始到动作二结束,为了便于观察,在夹持机构中心上选一观测点A,仿真过程如图4所示。

通过运动学仿真可以得到A点的运动规律,从速度和加速度曲线可知钢拱架在安装过程中的速度不大于200 mm·s-1,加速度不大于13 mm·s-2,液压缸开始运动和结束运动时加速度有较大的冲击,如图5所示。从位移曲线(图6)能够看出,安装机可以把拱架举升到水平方向(x方向)15 m、垂直方向(y方向)13 m的位置,均在最大安全距离范围之内。

3.2 动力学仿真试验结果分析

在前面所得运动规律的基础上利用ADAMS软件进行逆动力学分析。对于不同的工况,钢拱架的安装轨迹也不尽相同,选取钢拱架不同的安装轨迹分别完成机械臂液压缸铰点处受力的仿真,可以得到机械臂在工作时所能举起的最大负载。所以仿真得出每个轨迹下各液压缸铰点处的受力变化曲线,也是机械臂各个液压缸所能驱动的负载变化曲线,如图7~9所示,液压缸铰点处受力用F表示。

3.3 仿真结果分析

从仿真曲线可知,在钢拱架刚开始举升时铰点受力较小,随着举升角度不断增大,举升高度不断增加,举升力也不断增强,姿态调整和转动过程中伴随有一定的瞬间冲击现象,最后受力基本保持恒定。从图7中还能看出,大臂液压缸铰点受力最大约为479 kN,小臂液压缸铰点受力最大约为540 kN,手部液压缸铰点受力最大约为73 kN,液压缸铰点受力最大值也是机械臂每个液压缸所能驱动的最大负载,可知机械臂工作中的最大负载能够满足其刚度要求。若因刚度不够而出现失稳,会造成重大经济损失,或在流场中发生颤振等灾难性事故,严重影响施工安全;因此在机构设计中,必须按规范要求确保机构有足够的刚度。研究钢拱架安装机械臂各液压缸铰点受力的意义还在于,为以后进一步设计分析做准备,从而降低开发风险,缩短研发周期,提高产品性价比。

4 结 语

利用Solidworks软件完成了虚拟样机的装配,建立了钢拱架安装机构机械臂动力学模型,在ADAMS下进行了机械手臂的逆动力学分析,得到了各液压缸铰点的受力情况,确定了机械臂液压缸工作时的最大负载,为液压系统设计及整机设计提供了依据。由于建立动力学模型及动力学方程的构造时对模型作了许多简化,降低了方程的精确度,但是仿真结果对系统分析依然有效;因此研究钢拱架安装机械臂各液压缸铰点的受力对钢拱架安装机的整体设计、制造具有重要的指导意义。

参考文献:

[1] 杨善胜.软弱围岩隧道合理支护型式研究[D].西安:长安大学,2008.

[2] 董志斌.新型钢拱架安装机工作装置的设计与仿真分析[J].筑路机械与施工机械化,2013,30(6):96-98.

[3] 张大庆.液压挖掘机工作装置运动控制研究[D].长沙:中南大学,2006.

[4] 詹晨菲.钢拱架安装机械手臂设计及运动控制研究[D].洛阳:河南科技大学,2013.

[5] 熊李依.钢拱架安装机械手关键技术研究[D].郑州:郑州大学,2012.

[6] 沈雅琼,叶伯生,熊 烁.基于齐次变换矩阵的机器人轨迹规划方法[J].组合机床与自动化加工技术,2014(1):5-9.

[7] 于国飞.基于Matlab的挖掘机工作装置动力学方程[J].农业机械学报,2003(2):93-96.

[8] 李 艳,任德志,徐莉萍.基于虚拟样机的钢拱架安装机构的设计与仿真分析[J].起重运输机械,2011(1):27-31.

[9] 徐会敢,刘东明,周龙刚.基于ADMAS的压路机试验台振动系统仿真分析[J].筑路机械与施工机械化,2014,31(1):58-59.

[责任编辑:王玉玲]