道路管道施工辅助机器人设计及控制

2016-04-21刘晓��

刘晓��

摘要:基于实际需求设计了一种道路管道施工辅助机器人,用于非开挖铺设管道施工。首先依据挖掘机器人要求,以串联构型为参考,提出了一种适用于非开挖机器人的新构型;基于构型设计了机器人系统各主要构件,包括切削刀头、螺旋输送装置、滚珠丝杠等,并利用Adams软件进行虚拟样机仿真;最后,研究机器人系统的电气控制部分,搭建了主/控电路,并利用PLC编制了相应的控制程序。

关键词:非开挖;道路管道施工;机器人;电气控制

中图分类号:U416.02 文献标志码:B

Abstract: A kind of auxiliary robot was designed for road pipeline construction based on practical needs. According to the requirements of excavation robot, a new configuration for trenchless construction was put forward based on serial robot. Main components of the robot system were designed, including cutting cutter, screw conveyer and ball screw. The virtual prototype simulation was conducted by ADAMS. The electrical control part of the robot system was researched, and the main/control circuit was set, and corresponding control program was compiled based on PLC.

Key words: trenchless; road pipeline construction; robot; electrical control

0 引 言

机器人技术是一门迅速发展起来的新学科,它在科技领域和生产生活中得到了广泛应用,使传统的生产发生变革,对人类社会产生深远的意义。随着中国人民生活水平的提高、环境保护力度的加大,传统的开挖铺设管道越来越不适应现代化建设的需求,非开挖铺设管道正得到各方面的大力支持,如何将机器人技术应用到非开挖工程管道施工中,成为国内外研究人员十分关注的课题。

非开挖铺设地下管线有顶管法、定向钻进和导向钻进法、微型隧道施工法、夯管施工法、水平螺旋钻进法以及冲击矛铺管技术等十几种方法[1-2]。1896年美国北太平洋铁路铺设工程的顶管法是最早使用的非开挖施工方法,1967年美国Schamm公司生产了第一台冲击式微型顶管机,1975年日本推出第一台微型隧道铺设设备[3],推动了该技术在国外的广泛应用。随着1953年北京的人工手掘式顶管出现,国内开始使用这项技术,但设备相当简陋。20世纪80年代中后期,随着工程的增多及需求的增大,中国引进并开发了不少机械式非开挖铺管设备,但是在施工装备设计和制造工艺上,中国仍处于较落后的状态,一些大型的非开挖管道铺设工程仍然需要引进国外设备[4]。

到目前为止,国内外还没有开发出这样一种设备,能够将工业机器人同非开挖铺设管道紧密结合起来,通过遥控和自动控制技术的结合进行道路管道铺设。

本文介绍一种新型道路管道施工辅助机器人,用于城市非开挖铺设管道施工。首先依据挖掘机器人的要求,提出一种适用于非开挖机器人的新构型。基于这种新构型设计机器人系统中的主要构件,例如切削刀头、螺旋输送装置、滚珠丝杠等。对选取的零部件进行造型,并利用ADAMS进行虚拟样机仿真。最后,设计设备的控制系统,并利用PLC编制相应的控制程序。

1 机器人综合构型

根据实际工况,要使设计的机器人能够按照预先设计的程序实现给定的运动,整个机构需满足以下要求。

(1)所需精度低。机构的主要作用是挖掘土壤,预铺设的管道直径是0.8~1.6 m,所以机构不需要很高的工作精度。

(2)所占空间较小。由于整个机车在地面以下进行切削工作,所以只有当机车的体积小于切削刀具的体积时,才能使整个机车工作。

(3)负荷较小。机构的负荷由自身的重量和工作负载组成,而切削土壤所需的工作负荷比较小。

(4)工程造价低。机车用于一般的工程机械,主要是非开挖铺设管道,它的工程造价同开挖铺设比相差不大,这样才能体现出本机构的优点并得到广泛的应用。

根据串、并联结构的优缺点以及要设计的机构特点,选择串联机构较为合适,理由如下:串联机构就能保证工程机械施工所需的较低精度;负载是切削土壤的阻力,比较小,不需要并联机构的高负载能力;本机械用于一般的工程施工,为了能够得到广泛应用,造价不能太高,故选用空间杆系串联机构。该机构杆件末端基点具有3个自由度,通过改变杆件长度、绕基点转动和沿基点移动3种方式来加以实现[5]。通过以上3种基本运动形式就能够设计初步模型,下面给出2种设计方案。

1.1 方案一

图1是对方案一的描述。机构由3个部分组成,平板是整个机构的载体,行走装置安装于它的下方;与平板连接的杆件起固定手臂的作用,它与平板组成转动副;手臂的一端与杆件组成转动副,另一端是用来安装切削刀具的。这样的机构在工作时,行走部分将机车运输到指定位置后,手臂末端的刀具开始切削土壤,通过2个转动副的相互转动,刀具可以做圆周运动,这样用较小的刀具就能够切削出很大的孔,而且机车的体积不受刀具影响。

1.2 方案二

图2是对方案二的描述,机构由4个部分组成,底板是整个机构的载体,下方安装行走装置;与底板连接的是杆件1,与方案一不同的是,它们之间不是转动副而是固定的;杆件2与杆件1通过转动副连接;手臂末端与杆件2组成移动副,另一端安装切削刀具。机构工作时,机车到达工作区域后停止行走,刀头转动并通过移动副向前切削土壤,移动一段距离后返回到初始位置,然后机车再向前一段距离,刀头继续工作,如此反复。这个机构是直接工作的,所以刀头只能挖掘一种尺寸的孔,机车的体积也受到刀具体积的限制。

比较上述2个方案,本次设计选用方案二的串联机构,理由如下。

(1)切削工作时,方案一是机车一边行走,刀头一边切削土壤,这样定位比较困难;而方案二是机车停止后通过移动副向前工作。

(2)方案一中刀头体积不限制机车的体积,刀头通过2个转动副绕曲线转动,但控制起来比较困难;而方案二的刀头只绕自身转动,控制比较方便,同时这使机车的体积受到限制。

(3)由于方案一必须控制2个转动副转动才能使切削刀头按指定的轨迹切削土壤,这样控制起来比较困难;而方案二需要控制的只有移动副的伸缩,比较简单。

综上所述,选用方案二的串联机构作为本次设计的机构。

2 机器人机械部分设计

2.1 切削刀头

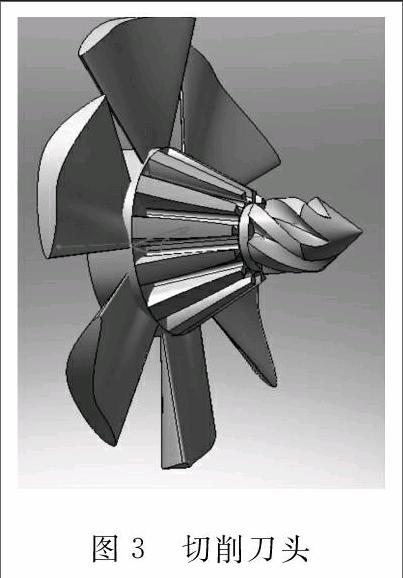

首先,设计要求铺设管道的直径为0.8~1.6 m,相对较大,所需要的刀头也较大,故不能采用一体设计。根据实际要求,将切削刀头分为3个部分(图3):第一部分是钻孔部分,主要用来引导刀头前进;第二部分主要起过渡和扩孔的作用;第三部分是切削主体部分。

第一部分是在参考钻头结构的基础上设计的,在切削土壤时,主要用来定位、钻孔,使得后面的切削刀头部分能够正常工作,由于重量、体积等限制,这部分体积应较小。

第二部分是设计类似锥齿轮,主要是连接刀头的前后2个部分,起过渡作用,同时,在第一部分钻孔的基础上,对孔进行扩大。

第三部分是挖掘部分,切削叶片主要的作用是对土壤进行切削,它的结构类似叶轮叶片,由于叶片的形状特殊,整个叶片逐渐进入土壤中,这样可以避免刀头受到很大的切削阻力,同时,切削下来的土壤不会滞留在叶片上,减少一部分切削阻力。

2.2 螺旋输土装置

机车底部的输送土壤装置仿照造纸工业中的螺旋输送机,如图4所示。该结构由装有螺旋叶片的转轴和料槽组成,通过轴承将转轴装在机车底板的轴承座上,转轴由电机驱动。其工作原理是:土料从进料口进入,随着转轴旋转,土料受到来自叶片的法向推力,土料在叶片法向推力的轴向分力作用下,沿着料槽轴向移动[6]。

2.3 驱动电机

设备需要3个电机,分别用来驱动螺旋装置、切削叶片的转动以及与滚珠丝杠相连的移动板的移动。在机车工作时,这3个电机的相互运动规律较简单,所以采用异步电机作驱动源。初步选取Y系列(IP44)三相异步电机。IP44类电机为封闭自扇冷式鼠轮型三相异步电动机,与其他系列相比有效率高、节能、堵转转矩高、噪音低、震动小、运动安全可靠等优点,还能防止铁屑或其他杂物侵入电机内部;更重要的一点是,IP44类电机除了具有与Y系列(IP23)相同的用途外,还适用于灰尘多、水土飞溅的场所,如球磨机、碾米机、磨粉机、脱谷机及其他农业机械、食品机械、矿山机械等。

2.4 传动连接部分

本次设计中,电机与切削叶片之间采用齿轮传动,在起减速作用的同时,减小了电动机承受的挖掘阻力矩,又因为挖掘轴向力由滚珠丝杠承受,所以采用直齿圆柱齿轮。

采用滚珠丝杠传动实现移动板与导轨之间的相对移动。滚珠丝杠副是由丝杠、螺母、滚珠等零件组成的机械元件,其作用是将电动机的旋转运动变为移动板的直线运动,以达到机车工作所需要的运动形式。丝杠的一端与电机相连接,位置是固定的;另一端在移动板上,位置是变化的。故将滚珠丝杠的支撑选择为一端固定一端自由,其固定端采用2个角接触轴承支撑。

用轴来支撑回转零件,传递转矩和运动。在一般情况下,轴的工作能力取决于它的强度和刚度,对于高转速轴,有时还取决于它的震动稳定性。设计轴时,在按上述要求进行设计计算或校核计算的基础上,结构还要满足运转维护要求、特殊处理要求等。

3 虚拟样机仿真

在设计阶段,采用虚拟样机技术可以使生产的产品满足要求,并有效地缩短开发周期,提高开发效率,节省开发费用。本文采用ADAMS软件建立运动和动力学模型,进行虚拟样机仿真。

ADAMS具有很强的运动和动力学仿真能力,但它建模的能力相对比较弱,所以本次设计中,用Solidworks对形状复杂的零件进行建模,然后导入ADAMS中,建立简单的模型并添加一定的约束和动力仿真。将上面的零件导入ADAMS中,设定零件材料,找到零件重心,利用ADAMS的建模能力,在这些零件的基础上,建立轴、轴承、轴承座、移动板等模型,再将这些零件装配起来[7]。

本管道施工辅助机器人由多个构件组成,且它们之间存在约束关系,即通常所说的运动副或铰链。为了模拟其运动情况,需要在构件间定义运动副的同时,在构件之间和运动副上添加载荷,并在运动副上加以驱动,以使机构可以模拟仿真运动。

考虑机车实际工作中各构件的运动关系,将其抽象为各种运动副,并在零件上定义这些约束副,在转动副处添加旋转驱动,建立仿真模型,如图5所示。

通过仿真可以看出,机构没有发生运动干涉,所以预先设计的各个零件在机车运动过程中不发生运动学干涉。

4 电气部分设计

前面已经选择了电机的型号,本节主要介绍控制三相异步电动机的电路,电路拟采用PLC控制。设计中机车需要完成的运动过程如下。

(1)闭合开机开关,螺旋排土装置运行。

(2)机车由静止开始运动0.3 m后停止。

(3)切削叶片开始转动。

(4)叶片转动3 s后,滚珠丝杠开始转动移动板向前运动3 min(0.3 m)。

(5)移动板快退回到初始位置,这个过程用时10 s。

(6)切削叶片停止转动。这是机车工作的第一个循环过程,然后继续重复(2)~(6)的步骤。

以上每个运动过程都是电动机的转动引起的,所以通过设计电路控制电动机的转动就能够得到所需的运动。采用软、硬件结合组成控制电路,主/控电路分别如图6、7所示。

4.1 主电路图的设计

主电路图由以下6个部分组成。

(1)机车行走分支。从三相线出来通过继电器KM1的常开触点连接到电机1上,触点的开闭控制电机转动与否,从而控制机车的启停,继电器KM1在控制电路中连接。

(2)刀头转动分支。由于电机的转速比较快,依靠一级齿轮减速很困难,所以采用变频调速,利用变频器的作用使电机降低到理想的转速,同样通过KM2常开触点的断开和闭合控制电机2的转停,从而控制切削叶片的转停。

(3)导轨移动分支。移动板在滚珠丝杠的作用下前后移动,切削土壤时移动板以较慢的速度向前移动,相反,切削完毕后移动板以较快的速度返回到初始的位置。这一过程由一个电动机控制,将三相中的任意两相对换就能够使电机的转向发生变化,所以继电器KM3、KM4 的2个常开触点的断开和闭合就能控制电动机的正反转。因为移动板前后移动速度不一样,所以应连接2个不同的变频器实现电机正、反转的不同转速。

(4)螺旋排土分支。螺旋排土装置主要是利用电动机的转动带动螺旋叶片的转动,从而将切削下来的土壤排到机车的后面,它的控制原理同刀头转动分支的控制。

(5)交直流转化电路。由于控制电路选用PLC的电源电压是直流24 V,为了使供电方便,设计这样的电路能够将三相线的交流380 V转化为直流24 V。

(6)指示灯。每个指示灯通过对应继电器的常开触点连接到电路中,以表示每个动作的执行与否。指示灯之间是并联的,互不影响,它们分别指示的内容为:电源供电与否、机车前进与停止、刀头转动、导轨前进、导轨后退以及排土装置的运行。

4.2 控制电路的设计

以上介绍了主电路图的设计过程,下面设计控制电路,将预先设计的程序输入PLC中控制主电路的电机转动,实现要求的运动形式。

控制电路的核心元件是FX1N系列微型可编程控制器,此PLC的供电电压是+24V,通过主电路交直流转化电路可得到这一电压。控制电路由软硬件同时组成。

将PLC的X0端作为输入端,当闭合开机开关时,PLC得电,通过事先存储的程序控制继电器得电,近而控制电动机转动,这样由程序自动控制机车工作,而不需要人的干涉。PLC的输出点Y0、Y1、Y2、Y3、Y4分别与继电器KM1、KM2、KM3、KM4、KM5连接,这5个继电器控制着主电路的5个电机。也就是说,PLC的5个输出点控制着整个机车的运动过程。由于KM2、KM3控制着移动板的正反运动,即电机的正反转,为了避免损坏电机,应该使用软、硬件同时进行互琐,确保KM2、KM3不同时得电。硬件的互锁措施是将继电器常闭触点KM2、KM3与继电器KM3、KM2串联。

将KM5的常开触点与开机开关并联,因为继电器KM5控制排土装置的电机,根据设计的要求,工作时排土装置是一直运行的,所以当按下开机开关时KM5得电,它的常开触点闭合,使得控制电路闭合[8]。当需要关机时,按下关机开关,各继电器都失电,开关KM5断开,电路中断。

通过GX Developer Version 7 软件绘制设备的控制梯形图,生成指令语句并写入PLC中,实现自动化控制。

5 结 语

根据实际工况,以串联机器人基本构型为基础,结合虚拟样机设计了道路管道施工辅助机器人,对机器人的工作条件、工作性能、电气控制进行了研究,得到如下结论。

(1)传统的非开挖设备只能铺设直径很小的管道,而本次设计的设备能够铺设直径为0.8~1.6 m的比较大的管道,改善过去铺设大管道时先开挖后填埋的现象。

(2)设计了切削刀头和螺旋排土装置,经过理论分析,这2个部分的设计都是合理的。

(3)机车各部分的电机都由PLC控制,通过预先设计的程序能够实现给定的运动,机车自动控制一方面能够保证施工的效率和速度,另一方面,这样的非开挖自动施工与传统的开挖施工相比,不仅施工过程变得简单,而且成本降低。

参考文献:

[1] 何 江.非开挖铺设地下管线技术的发展现状[J].管道技术与设备,2003(2):21-24.

[2] 薛 健.大口径管材长距离顶进技术在西北地区的首次应用[J].筑路机械与施工机械化,2006,23(11):44-46.

[3] 金国海. 采用定向钻机穿越高速公路路基铺设拱桥拉索套管施工技术[C]∥第14届全国结构工程学术会议论文集(第三册),2005.

[4] 王 鹏,陈忠义.非开挖铺设地下管线施工技术与设备[J].地质装备,2002(3):7-11.

[5] 胡福生.3PTT并联机构的研究及应用初探[D].淄博:山东理工大学,2006.

[6] 向冬枝,徐余伟.螺旋输送机设计参数的选择和确定[J].水泥技术,2010(1):16-20.

[7] 蔡 光,吴 谨,肖 潇.基于ADAMS与ANSYS的柔性多体系统运动特性仿真分析[J].制造业自动化,2014(23):77-80.

[8] 杜义浩.并联机器人轨迹规划中的运动误差补偿方法研究[D].秦皇岛:燕山大学,2012.

[责任编辑:王玉玲]