折弯机液压系统设计及动态特性分析

2016-04-20李秋生

李秋生

折弯机液压系统设计及动态特性分析

李秋生

【摘要】折弯机是一种广泛应用的弯曲机械,在钣金加工中发挥着不可替代的作用。折弯机液压系统性能直接影响其工作状态。本文对折弯机工作运行状态及负载情况进行分析,在此基础上设计折弯机液压系统。通过设计折弯机液压系统参数,建立适当的液压驱动伺服系统模型,并由此建立数学模型。在数学模型的基础上对液压伺服系统进行动态特性分析。结果表明,通过对液压伺服系统的合理设计,改善了折弯机的性能,提高了铝卷翻转的可靠性,可为大流量液压系统的设计提供理论指导。

【关键词】折弯机;液压驱动;伺服系统;动态特性分析

0 引言

折弯机是一种广泛应用的弯曲机械,板料折弯成形因其模具的通用性好、工艺简单、工艺范围广,所以在钣金加工中得到了非常广泛的应用[1]。液压折弯机机身宽度尺寸非常大,采用机械传动方式传递运动效率比较低,所以一般采用液压方式传递运动,为了防止机身在工作过程中产生扭曲变形及保证板材折弯效果,一般采用在机身两端安置两个液压缸,同步驱动机身运动,机身结构如图1所示。折弯机的液压同步系统用以保持两个液压缸精确地同步运动或者其中一个液压缸能够同步精确跟随另一个液压缸的运动,从而保证液压折弯机工作状态时滑块及凸模的下表面与工作台及凹模的上表面平行。

图1 折弯机机身结构图

1 折弯机工作过程

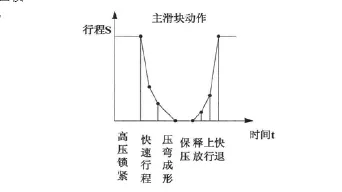

折弯机的液压同步系统是折弯机的核心系统、核心技术,折弯精度的保证是通过折弯机液压同步系统驱动两个液压缸的精确同步运动保证的。为了提高生产效率和压弯质量,折弯机的横梁连同安装在它下端面的上压模在各个行程应以不同的速度运动,其运动曲线的一般规律如图2所示[2]。折弯机液压同步系统主要运行状态:下压快进、下压工进、液压系统保压、液压系统卸荷和快速回程等。

图2 折弯机主滑块运动的位移——时间规律曲线

折弯机液压系统采用安装与机身的两个液压缸驱动,为防止折弯机机身横梁扭曲变形及保证工件折弯过程中的稳定性及精度, 需设计折弯机液压同步回路及避免意外事故发生的锁紧装置。折弯机运行过程中横梁所承受的反作用力较大及本身质量的惯性力较大,如果突然停止工作或者工作台上升运动,将对液压系统产生很大的冲击。为了减少或消除冲击,应在液压系统的设计上采取一些办法实现缓冲。

在本文所设计的液压驱动伺服系统中,两个液压缸的同步运动通过伺服阀的跟踪功能实现,位移传感器3与位移传感器5检测两个液压缸的位置运动,通过伺服放大器进行误差信号比较,比较后的误差信号反馈给电液伺服阀1,电液伺服阀1根据反馈的误差信号控制伺服阀阀口开度,使得输出的液压油流量与换向阀2相同,从而控制两个液压缸的同步运动。换向阀2和伺服阀1的中位机能为O型,可起到一定的锁紧作用,液压系统缓冲功能的实现通过节流阀7实现。综上所述, 液压驱动伺服系统如图3所示:

注:1:电液伺服阀 2:换向阀 3,4:位移传感器 5,6:液压缸 7:节流阀 8:溢流阀 9:液压泵 10:伺服放大大器图3 折弯机液压系统

3 液压系统参数的确定

3.1 液压缸的初始压力

根据折弯机的运动状态及折弯机机设计的基本要求,选取液压系统液压泵供油压力ps=30Mpa.

3.2 液压缸的各项参数

(1)液压缸参数。

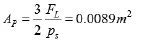

折弯机在工作过程中,液压缸承受的最大负载力为FL=160KN。

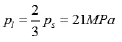

伺服阀的负载压力pl为:

伺服阀承受的负载力为:

液压缸的有效面积为:

(2)折弯机液压缸的结构原理图如图4所示:

图4 折弯机液压缸结构原理图

此液压缸的作用面积相同A1=A2,比双出杆液压缸所占工作空间小,所构成的液压系统在运动方向发生变化时,往复运动的差异不大,速度特性对称,符合对称型液压缸的运动特性。

3.3 确定伺服阀规格

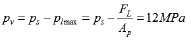

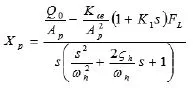

伺服阀的负载流量按最大速度速度确定:

式中:

AP——液压缸的有效面积;

vmax——液压缸的最大速度。

此时伺服阀压降为:

考虑到泄露等因素,将负载流量qL放大20%,取qL=32L/min。根据qL和pv,由伺服阀—流量关系曲线查得qn=40L/min的伺服阀可以满足要求。由产品样本选定QDY6型电液伺服阀。

4 动态分析

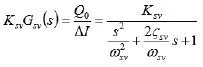

4.1 各组成元件的传递函数及系统框图

动态分析时,需首先建立系统的传递函数,它不仅可以表征系统的动态特性,而且可以用来研究系统的结构或参数变化时对系统性能的影响。

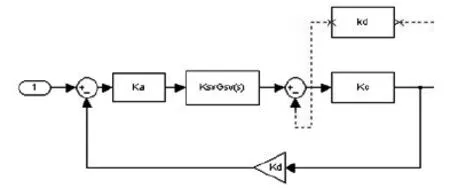

(1)伺服放大器和位置传感器的增益艺术分别为kd和kf。

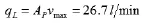

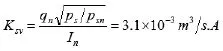

(2)液压伺服阀的传递函数为:

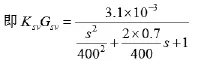

(3)鉴于对称缸特性,所设计液压缸的传递函数为:

由对称缸特性,可计算出液压缸总控制容积为:

式中:

s——液压缸的有效行程。

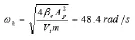

取液体有效体积弹性模量βe=1000MPa,则液压固有频率:

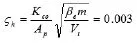

伺服阀的零位流量压力系数:

液压阻尼比:

液压阻尼比计算值很小,可取0.2。

动态柔度系数:

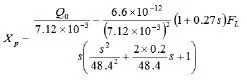

则液压缸和负载的传递函数为:

(4)根据前述各部分传递函数可确定系统系统框图如图5所示:

图5 液压伺服系统系统方框图

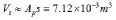

根据该系统框图可确定系统开环传递函数为:

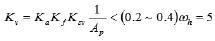

由经验可知,系统开环增益:

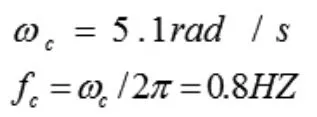

4.2 频域响应分析

要使所设计的折弯机液压系统能够稳定可靠地工作,必须留有稳定裕度。图6是折弯机液压系统的频率响应曲线,由折弯机液压系统频率特性响应可以看出:相角稳定裕度γ=87°,很大的稳定裕度,满足稳定性要求;系统开环穿越频率:

对于阻尼比较小的Ⅰ型液压伺服系统,可以认为闭环频宽f-3dB近似等于fc。由此可见,响应速度满足其系统要求。

图6 折弯机液压系统频域响应曲线

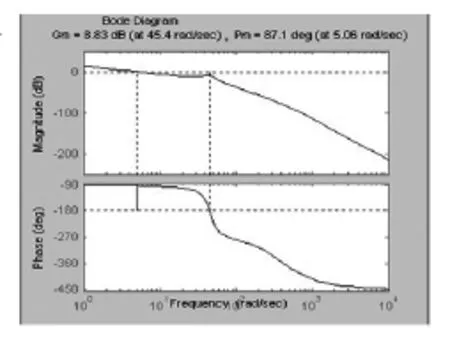

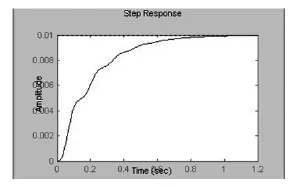

4.3 时域响应分析

阶跃信号输入表示折弯机液压系统最严峻的工作状态。如果折弯机液压系统在阶跃函数信号作用下能够满足工作要求,那么表示所设计的液压系统能够满足工作要求。图7是折弯机液压系统对阶跃函数的响应状态,由图7可以看出:系统上升过程中虽有微小振荡,但总体运行平稳。过渡过程时间tp<1s,能够满足同步跟踪要求。

图7 折弯机液压系统对阶跃函数的响应

4.4 误差分析

通过对折弯机液压系统的误差essr、稳态误差essn以及液压伺服阀工作过程中非线性因素引起的位置误差ef进行仿真分析,得系统误差为:

误差比较小,完全满足控制系统精确性要求。

5 结论

通过合理设计折弯机液压系统,降低了折弯机运行过程中的冲击、振动现象;使折弯机运行平稳,提高了系统的安全性和可靠性。

参考文献

[1]任丽华,李欢.卧式折弯机液压及控制系统开发设计[J].机械设计与制造,2009(5).

[2]曹光荣,张子东等.超长超大折弯机液压系统的设计分析[J].装备,2011,04-0037-03.

[3]谭志峰.数控折弯机液压同步控制方法的研究[D].山东理工大学.