高精度全液压四辊铜带冷轧机组电气传动分析

2016-04-19李东萍

李东萍

(洛阳有色金属加工设计研究院, 河南 洛阳 471039)

高精度全液压四辊铜带冷轧机组电气传动分析

李东萍

(洛阳有色金属加工设计研究院, 河南 洛阳471039)

摘要:通过介绍φ280/φ620 mm×560 mm高精度全液压四辊铜带冷轧机的设备组成和工艺对控制系统的要求,对主轧机﹑左卷取机和右卷取机的电气传动参数进行了详细的计算并确定各电气参数的精确控制范围及保护值.分析了主轧机的速度﹑轧制力控制,左、右卷取机在各种工作制和轧制方式下的张力控制和空载补偿、动态补偿,在控制程序中对不同的状态进行参数的选择和设定.电气直流传动系统选用ABB全数字调速系统,说明了以ABB直流传动装置DCS600(Multi-drive)和应用控制器AC80(Advant Control 80)为核心的传动系统的参数设置和整定方法.

关键词:可逆铜带冷轧机; 工作制; 张力控制; 电气参数

根据高精度全液压四辊铜带冷轧机组的设计以及现场调试经验,结合工艺要求,针对铜带轧机功率较大的特点,确定了最优化的加速度.对全数字传动系统轧机或其他设备的设计﹑调试具有一定的借鉴和指导意义.

1φ280/φ620 mm×560 mm铜带轧机的主要技术参数和设备组成

1.1带材主要参数

轧制带材品种:黄铜、紫铜和锡磷青铜.表1为来料规格(水平连铸或热轧铣面后的来料)和成品规格的主要参数.

表1 来料规格和成品规格的主要参数

1.2轧机主要参数

支承辊规格:φ620/φ590 mm×560 mm;

工作辊规格:φ280/φ255 mm×560 mm;

最大轧制力:6 000 kN;

最大轧制力矩:55 kN·m;

小卷筒低速档卷曲张力:7~70 kN;

小卷筒高速档卷曲张力:3.5~35 kN;

大卷筒低速档卷曲张力:7.5~75 kN;

大卷筒高速档卷曲张力:3.75~37.5 kN;

穿带速度:0.2 m/s;

轧制速度:0-/2-/4 m/s;

最大加减加速度:0.5 m/s2;

事故最大减速度:1 m/s2;

速度精度:0.5%.

1.3主传动电机

型号:Z560-3;

功率:732 kW;

转速:560/1 230 r/min.

1.4左、右卷取机电机

型号:Z4-315-21;

功率:160 kW;

转速:500/1 500 r/min;

卷取速度:2.2/4.4 m/s.

1.5机列主要设备

机列的主要设备有储料架、开卷箱、直头送料机构、左大卷筒、机前装置、主轧机、机后装置、右小卷筒和右大卷筒.储料架,用于接收待轧的带卷,有液压缸驱动倾斜,以便向开卷箱上料;开卷箱,带卷装到开卷箱的带有传动托辊的倾料槽上,料槽侧边有液压缸可推动料槽移动以适应不同规格的带卷;直头送料机构,上部两只压料辊由液压缸驱动,可压住料卷;两个夹紧辊和3个矫直辊,用于带材平整和喂料;过料台,将直头送料机构出来的料头导入机前装置的夹送辊;左卷曲机,用于带材的卷曲和开卷;机前装置,包含三辊展平、液压剪、吹扫装置、测导辊、送料压板和送进装置等;主轧机为四辊冷轧机;机后装置,除无切头剪外,其余同机前装置;右卷曲机,分为大卷筒和小卷筒.

机组有4种轧制工作制:开卷箱—大卷筒工作制;大卷筒—大卷筒工作制;大卷筒—小卷筒工作制;小卷筒—大卷筒工作制.又分为留头轧制、不留头轧制和不松头轧制3种轧制方式:留头轧制,带尾不通过轧机,自动留在轧辊入口附近;不留头轧制,卷材带头和带尾都通过轧机;不松头轧制,带尾不通过轧机留在开卷侧卷筒上.

2电气控制系统构成

图1为φ280/φ620 mm×560 mm铜带轧机的电气控制系统,主要由3部分构成.

图1 φ280/φ620 mm×560 mm铜带轧机的电气控制系统

2.1直流传动

直流传动有3套ABB直流全数字装置DCS600构成,功率160~732 kW,分别控制主轧机和左右卷取机电机,完成对电机的速度电流双闭环控制.速度反馈采用脉冲编码器反馈,激光测距直接测量带材卷径,同时通过厚度与速度计算一个卷径叠加量的值,与激光测距的叠加值进行比较,防止卷径的干扰和波动,影响张力精度.张力控制采用间接最大力矩方式,提高速度控制精度及合理利用电动机功率.DCS600完成包括电机基本参数如功率、基速、最高速、电枢电流和励磁电流的设定及欠压、过压、过流、超速、堵转和电机超温等一系列故障的自诊断、报警和保护.

2.2工艺过程控制

系统中张力控制的静态补偿、动态补偿,工艺要求的4种轧制工作制和3种轧制方式以及大、小卷筒切换,轧制方向调整,高速、低速等一系列复杂的工艺过程均由应用控制器AC 80实现.控制器AC 80由1个CPU和4个输入输出(1个16路数字量输入DI、1个16路数字量输出DO、1个8路模拟量输入AI、1个8位模拟量输出AO)构成,通过光纤分配器NDBU-95对3套DCS600进行多传动(Multi-drive)控制,使数据的传输具有更高的可靠性.

主机采用速度控制系统,通过AC80向传动装置发出各种指令,包括正反向点动、穿带、升速、保持、降速和停车等.AC80再通过和机列程控器的通讯,经过I/O传递,接受各种信号以实现轧机的自动轧制功能.

左、右卷取机为恒张力控制,采用间接张力控制系统,最大力矩控制方式,在实测出电机的性能参数后,根据电动机实时磁通量及卷径值,根据工艺设定大小卷筒和各道次张力给定值,通过控制电动机电枢电流,来实现带材张力恒定.为了补偿各种摩擦力对张力的影响,在力矩给定上增加了随速度变化的空载力矩补偿.为保证加、减速期间张力的恒定,同样在力矩给定上增加动态补偿.

2.3机列操作和人机界面

各种逻辑命令及可编程终端传送的模拟量、数字量信息均由OMRON C200H可编程序控制器控制.主操作台上有一台NT631C触摸屏,和PLC之间采用RS485通讯,通过可切换画面可设置和显示带材种类、张力、速度、卷取长度和工作制等生产过程中的参数及故障自诊断.操作手可以通过棒图、数字模拟仪表盘和趋势图来监控各个参数的变化,并对过程参数有全面的了解,及时进行故障判断.

3电气参数计算

铜带可逆轧机的工艺过程比较复杂,分大、小卷筒,高、低速档,可逆轧制,其速度、张力计算也要相应地进行全面考虑,才能达到最佳控制效果.

3.1轧制速度

电机数据:型号Z560-3;功率732 kW;转速560/1230 r/min.主减速机传动比i=4.44.

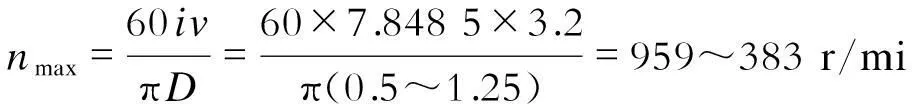

轧速4 m/s时,电机最高运行转速:

(1)

式中:i为轧机传动比;v为轧机线速度;D为轧机工作辊辊径.

将电机最高运行转速1 211r/min对应20 000写入应用控制器AC80后,再传送给主机传动装置作为主轧机的速度给定换算值.对应电机额定转速ne时的轧制速度:

(2)

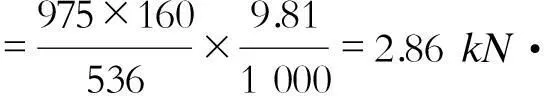

3.2电机允许的最大轧制力矩

按额定力矩计算:

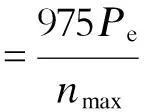

(3)

式中:η为传动效率;Pe为轧机电机额定功率;ne为轧机电机额定转速.

实际上,最大轧制力矩应考虑电机的过载能力.

Mmax=KMe-MT-Mdt

(4)

式中:MT为前后张力差引起的力矩,取50%最大张力,则MT=0.5Tmax×(D/2)=0.5×75×(0.28/2)=5.25kN·m;Mdt为折算到轧辊上的动态力矩.

(5)

式中:电机转子GD2=163.75 kg·m2,机械部分GD2估算为180 kg·m2,加速度按0.5 m/s2,从0~4 m/s,加速时间为8 s.

若电机过载倍数整定值k=1.3时,最大轧制力矩应为:

Mmax=1.3×52.7-5.25-6.04=57.2kN·m.

3.3带材卷径变化范围

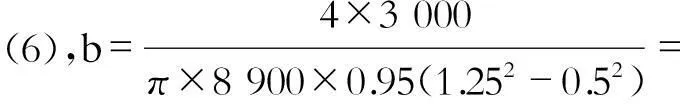

按卷重3 000 kg计算,当小卷筒最大卷径为1.25 m时,带材宽度应为:

(6)

式中:G为最大卷重;r为带材比重;ρ为带材占积率;D0为带卷内径.

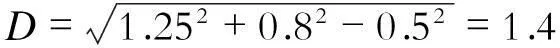

大卷筒的最大外径为:

将此值作为卷径计算最大保护值.

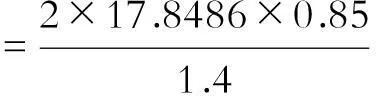

3.4左卷取机转速及张力

左卷取机电机型号Z4-315-21,功率160 kW,转速500/1 500 r/min,卷取速度2.2/4.4 m/s.

(1) 卷取工作制转速范围(前滑率按10%计算)

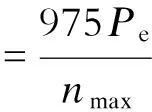

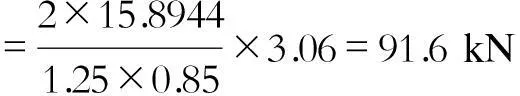

又额定最大张力T=2iη/D·M

(7)

(2) 开卷工作制转速范围(压下率按20%计算)

3.5右卷取机速度和张力

电机型号及参数同左卷取机电机.

(1) 大卷筒时速度和张力

因左右卷取机电机参数相同,故右卷取机大卷筒时速度、张力参数同左卷取机,即

大卷筒高速档卷取工作制:T=32.7 kN.

大卷筒低速档卷取工作制:T=62 kN.

开卷工作制大卷筒高速档:T=42.6 kN.

开卷工作制大卷筒低速档:T=91.8 kN.

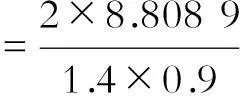

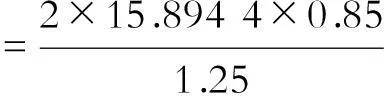

(2) 小卷筒时速度和张力

右卷取机小卷筒卷取工作制时的速度张力参数计算:

右卷取机小卷筒开卷工作制转速范围(压下率按20%计算):

4加速度的确定

加速度的确定,一是根据工艺要求,二是考虑电机的过载能力.加速度越大,低精度带材越短,但要求电机的过载能力越大.而铜带轧机电机的额定功率相对较大,因此要结合工艺要求确定最优化的加速度值.

4.1带材的GD2(折算到电机轴)

式中:i为卷取机传动比;γ为带材比重;b为带材宽度;ρ为带材占积率.

通过大小卷筒将D0=0.8 m和D0=0.5 m输入AC 80程序初始卷径.

4.2机械部分(包括电机转子)折算到电机轴上转动惯量GDJ2高速档为135 kg·m,低速档为120 kg·m.

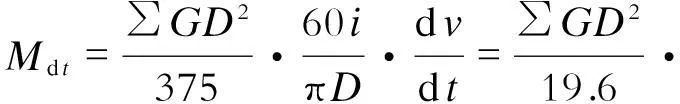

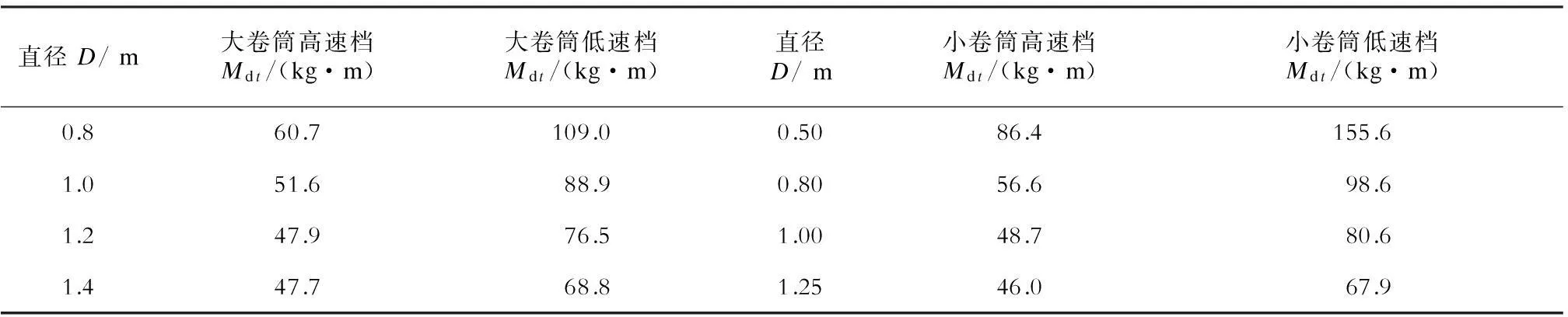

若正常轧制dv/dt为0.5 m/s2,卷取工作制的加速度考虑前滑量应为0.55 m/s2,各档动态力矩见表2.

表2 大卷筒和小卷筒时Σ GD2变化值

大卷筒和小卷筒时,Σ GD2随卷径D变化的值见表2.

快速制动时,卷取机的制动力矩与张力矩相反,制动电流与张力电流相减,电机过载倍数小,开卷机的制动力矩与张力矩方向相同,制动电流与张力电流相加,电机过载倍数大,故制动力矩按开卷侧计算,由于压下率的关系(按20%计算),按1 m/s2快速制动时,开卷侧的制动加速度为0.8 m/s2.大卷筒和小卷筒快速制动时,Mdt随卷径D的变化见表3.

表3 卷筒快速制动时Mdt变化值

4.3对应空卷筒与最大卷径

卷取和开卷工作制时各档的额定力矩变化范围(按习惯以kg·m为单位)见表4.

4.4确定加速度

将动态力矩与额定力矩比较可知,大卷径时,动态力矩的最大值为额定力矩的15.2%(右卷大卷筒低速档Mdt/Me=47.3/312=0.152),但小卷径时,最大动态力矩为额定力矩的0.915倍(右卷小卷筒低速档Mdt/Me=107/117=0.915),超过Z4电机过载1.6倍的要求,应重新考虑此时的加速度.计算空补的影响,将最大动态力矩减小为额定力矩的0.5倍,算得加速度为dv/dt=0.5×(0.5/0.915)=0.27 m·s-2,取dv/dt=0.25 m/s2,即从0加速到2 m/s的时间为8 s.

表4 开卷、卷取各档的额定力矩变化值

其次确定最大减速度,但小卷径时,最大动态力矩为额定力矩的0.973倍(右卷小卷筒低速档Md t/Me=155.6/160=0.973).因为快速制动属非常情况,可牺牲些张力矩用于动态力矩,按1.6倍过载能力,留有62%额定力矩用于维持张力,即能满足最大减速度要求.

卷取工作制:M=TDη/2i+Mdt+M0

开卷工作制:M=TDη/2i-Mdt-M0

5结论

根据以上分析,在AC 80中进行了控制程序的编制,并将数据传送至DCS600和机列程控器,对轧机的不同工艺过程进行了速度和张力精确控制.在现场调试的过程中也是按此进行相关电气参数设置和保护值整定,设备运行良好,各项性能指标均达到设计要求.

参考文献:

[1]反馈控制理论.反馈控制理论[M].哈尔滨:哈尔滨工业大学出版社,1984.

[2]黄俊.半导体变流技术(第2版)[M].北京:机械工业出版社,1986.

[3]钢铁企业电力设计手册编写组.钢铁企业电力设计手册(上册)[M].北京:冶金工业出版社,1996.

[4]工厂常用电气设备手册编写组.工厂常用电气设备手册[M].北京:中国电力出版社,1997.

[5]陈伯时.电力拖动自动控制系统(第2版)[M]北京:机械工业出版社,2004.

[6]夏德钤.自动控制理论[M].北京:机械工业出版社,2004.

[7]廖常初.S7-300/400 PLC应用技术[M].北京:机械工业出版社,2005.

[8]王建华.电气工程师手册[M].北京:机械工业出版社,2006.

Analysis of Electric Drive Process of All Hydraulic Four Roller Copper Strip Cold Rolling Mill with High Accuracy

LI Dongping

(Luoyang Engineering & Research Institute for Nonferrous Metals Processing, Luoyang, 471039, China)

Abstract:In this paper,electric drive parameters of the main rolling mill,left or right coiler were calculated in detail and the electrical parameters of precise control and protection were determined after introducing what the φ280/φ620 mm×560 mm all hydraulic four roller copper strip cold rolling mill with high accuracy was made of and requirements for the control system.The speed of main rolling mill,the control of rolling force,tension control,no-load compensation,dynamic compensation of the left and right coiler at all sorts of working systems and with different rolling methods were analyzed and parameters at different states in the control program were selected and set.The DC drive system used was fully digital variable-speed DC drive labeled with world famous brand ABB.The parameter settings and setting methods of ABB DCS600(Multi-drive) and AC80(Advant Control 80) as core drive system were illustrated.

Keywords:reversing copper strip cold rolling mill; working system; tension control; electrical parameters

中图分类号:TG 333.4

文献标志码:A

作者简介:李东萍(1980―),女,工程师,主要从事冶金设备自动化系统的开发与研究. E-mail: 523396392@qq.com

收稿日期:2015-09-22