无水冷条件下温度与热流复合传感器设计与试验

2016-04-18杨庆涛王辉朱新新周平中国空气动力研究与发展中心空气动力学国家重点实验室四川绵阳61000中国空气动力研究与发展中心超高速空气动力研究所四川绵阳61000

杨庆涛,王辉,朱新新,周平(1.中国空气动力研究与发展中心空气动力学国家重点实验室,四川绵阳61000; .中国空气动力研究与发展中心超高速空气动力研究所,四川绵阳61000)

无水冷条件下温度与热流复合传感器设计与试验

杨庆涛1,2,王辉2,朱新新2,周平2

(1.中国空气动力研究与发展中心空气动力学国家重点实验室,四川绵阳621000; 2.中国空气动力研究与发展中心超高速空气动力研究所,四川绵阳621000)

摘要:针对飞行试验中参数测量需求,研究长时间飞行过程中无水冷条件下传感器表面温度和热流的快速响应测量技术。在分析环境特点和测量需求的基础上,设计一种自锁紧固的柱塞式复合传感器,根据圆柱体侧面的温度响应处理得到表面温度和热流。提出一种基于最小二乘法的多项式拟合数据处理方法,有限元数值分析表明,该方法能够获得更好的数据抗畸变和抗噪声能力。标定该热流传感器的热流测量结果,得到不锈钢传感器的98%热流响应时间约为0.7 s,热流测量结果受到侧向隔热结构的影响明显。表面温度对比试验结果表明,该传感器所测结果能够反映表面温度对热流的影响。

关键词:仪器仪表技术;表面温度;热流测量;快速响应;传感器

0 引言

高超声速飞行器在大气层内飞行时,结构承受很大的热载荷,在防热/冷却结构设计时,必须清楚地掌握结构壁面的热环境。理论和数值分析、地面试验和飞行试验是研究飞行器热环境的3个主要途径[1]。受技术条件的限制,任何地面设备上都不可能完全模拟真实的高超声速飞行环境。只有全尺寸飞行器的飞行试验能够提供飞行器气动热环境的真实数据。

高超声速飞行试验[2-8]需要持续数十到数百秒,持续时间长,并且存在表面热环境的变化,需要传感器既能承受长时间加热,又能具有较快响应速度。要准确掌握表面热环境,仅获得表面热流数据是不够的,由于气动加热热流与壁面温度的相关性,应同时获得传感器表面的温度和热流数据。特别是长时间气动加热中,传感器壁面温度会有较大上升,对表面热流的测量影响会十分明显。研究高超声速飞行器表面热流、温度的快速响应测量技术,可以为高超声速飞行器在飞行过程中的表面温度、热流测量提供有效的技术支持,为计算流体力学方法的验证提供基础数据支持[9-10]。

针对飞行试验环境特点,目前采用的测量方法主要有:1)戈登计方法,将入射热流简化为圆箔上的内热源,将导热过程简化为径向一维导热,此时圆箔中心与边缘的温差与入射均匀热流呈正比,通过测量该温差实现热流测量[11-12],其优点是不需考虑侧向传热的影响,但是其感应面温度分布不均匀,不能研究表面热流与温度的相关关系,且测量结果会受到周边基体温度变化的影响;2)塞块式量热计方法,通过测量量热块的温升率,根据能量平衡计算出入射热流[13-14],其优点是结构和数据处理方法简单,但是在长时间气动加热过程中,需要将量热塞体积增大,而响应速度会随体积的增大降低;3)热阻测量方法,根据热阻原理,通过测量柱体轴向不同位置的温度响应,通过计算轴向温度分布换算出表面入射热流[15-16],其特点是需要安装多个温度测量点,结果与数据处理方法直接相关;4)热电堆测量方法,是热阻测量方法的一种特殊形式,通过在热阻层上下表面形成温差热电堆,其输出热电势与输出热流呈正比[9,17],其优点是数据处理简单,但加工装配的难度较大。针对长时间高超声速飞行试验中的温度和热流测量需求,设计一种基于热阻测量原理的传感器,在对比分析3种现有数据处理方法的基础上,提出一种改进的数据处理方法,提高其抗干扰和稳定性。所设计的传感器既能承受长时间气动加热,又能快速响应,反映表面温度与热流的对应关系。

1 设计原理

1.1传感器结构

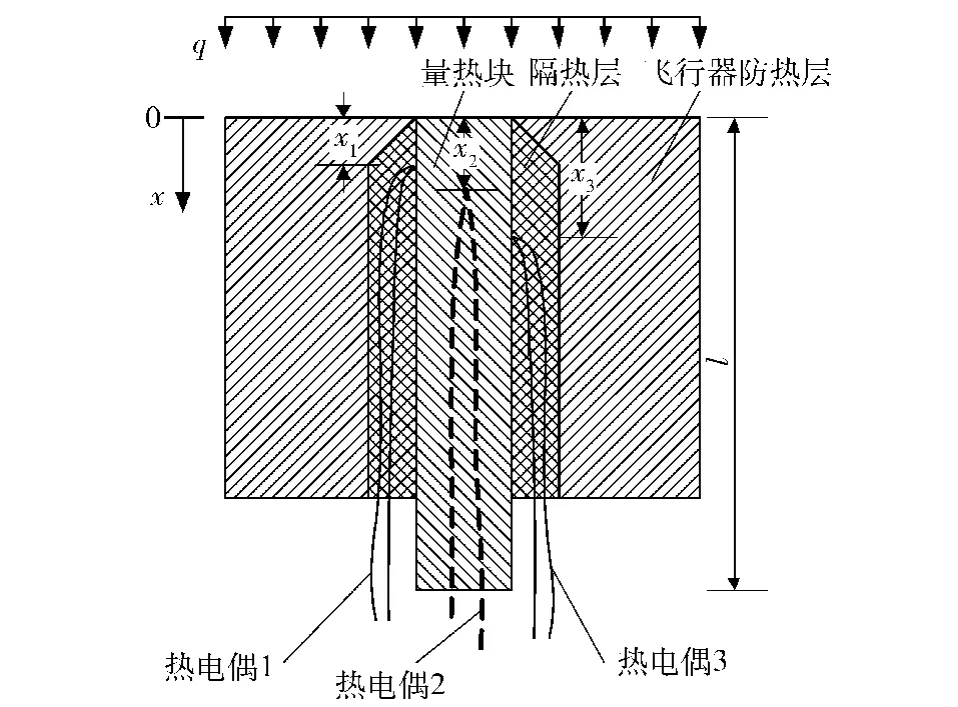

在飞行试验条件下,对传感器进行水冷以承受长时间加热是困难的,因此设计的传感器采用耐高温材料,根据预计加热条件选择传感器热沉,控制传感器最高温度。在高温气流加热条件,在传感器表面直接测量表面温度响应存在一定困难,因此通过测量距离表面一定距离位置的温度响应,通过数据处理计算得到表面温度和热流。将传感器量热块设计为柱体,端面与防热表面平齐,侧向进行隔热,将传感器内部传热过程简化为一维导热。所设计传感器的基本结构见图1,其中量热块高度为l,3个测温点的坐标分别为χ1、χ2和χ3,所测温度分别为T1、T2和T3.

图1 传感器原理图Fig.1 Schematic diagram of sensor

热流传感器与周围模型的连接与固定是个重要问题,要求传感器表面与模型表面平齐,而且能够承受一定压力不移动。在此设计一种新的传感器安装固定结构(见图2),在圆柱形热流传感器上套接非金属锥形固定块,利用内部有锥面的紧定螺钉与测热模型相连。在锥形固定块上加工沟槽,确保测温热电偶能够从中穿过。在安装时,首先确保传感器感应面与测热模型平齐,然后在保持前表面位置的前提下,逐步拧紧紧定螺钉,使传感器固定在测热模型上。在模型测热安装孔表面,加工楔形结构,将隔热材料与外部高温环境隔开,防止隔热材料烧损造成局部加热环境变化。楔形结构与传感器外表面确保间隙配合,其接触宽度小于0.2 mm,尽量减少侧向传热的影响。

图2 传感器固定结构Fig.2 Fixed structure of sensor

1.2数据处理方法

根据测得的量热块温度响应,计算表面热流和温度,提出了一种基于最小二乘法的多项式拟合方法,并与现有的3种数据处理方法对比分析。

1.2.1方法1:基于单点测温的数据处理方法

根据塞块式量热计测量原理[1,13],在线性响应段,量热计处温升率相同,可用任一位置(χ1、χ2或χ3)的温升率计算表面热流和温度:

式中:q0为传感器表面热流(W/ m2);T0为初始温度(K);ρ、cp、k、l分别为测热体的密度(kg/ m3)、比热(J/ (kg·K))、导热率(W/ (m·K))和高度(m).

对阶跃输入热流,只有在量热块温度进入线性响应段后才可以适用(1)式和(2)式。

1.2.2方法2:基于线性分布假定的方法

假定在量热块轴向温度呈线性分布,利用两个不同位置(如χ1、χ2)所测温度计算表面热流和温度[15]:

式中:q1为χ1处热流;k1和k2分别为量热块材料在T1和T1时的导热率。

1.2.3方法3:多项式拟合方法

利用两个不同位置(如χ1、χ2)所测温度,采取多项式拟合方法计算任意时刻轴向温度分布,从而得到表面热流和温度[18-19]。即设轴向温度分布为

求解系数矩阵C(t)需要4个已知量。除已测温度T(χi,t) = [1,χi,χi,χi]C(t)(i =1,2)外,根据一维导热方程:

式中:α为热扩散率。可得到另两个已知量。解方程组可得到C(t) = D-1P(t).根据(6)式,有

1.2.4方法4:基于最小二乘法的多项式拟合

传感器轴向位置的确定、温度的测量均有误差,为了减小这些误差对表面热流、温度结果的影响,在量热块轴向测量3个点的温度响应,与方法3相似,可以得到6个已知量(温度、温升率)。同样采用3次多项式拟合轴向温度分布,可以采用最小二乘法求解C(t).此时,(9)式中:P(t)=, T(χ2,t), T (χ3, t ),

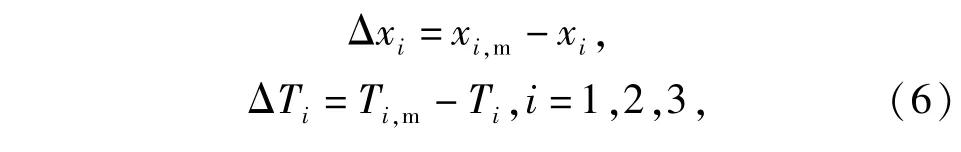

得到系数矩阵后,利用(10)式和(12)式计算表面热流和温度。

2 数值模型

为了分析对比不同数据处理方法的性能,建立了如图3(a)所示的轴对称有限元模型,选用8节点四面体网格,单元长度χ、y均为0.025 mm,共包括1 000个单元,3 221个节点。模型χ方向长度为25 mm,y方向长度(半径)为2.5 mm.传感器感应面(χ=0 mm)位置为阶跃热流条件q0= 2 MW/ m2,其他面为绝热条件。传感器初始温度为300 K,计算步长为0.01 s,总时间10 s.传感器选用纯铜材料,采用常热物性假定。以侧面(χ1、χ2、χ3分别为2 mm、4 mm、6 mm)和底面(χ4=25 mm)位置温度作为模拟的测量温度,利用数据处理计算得到表面热流和温度。

图3 有限元网格与典型温度分布Fig.3 Finite element mesh and typical temperature profile

3 计算结果与讨论

3.1表面温度与热流响应

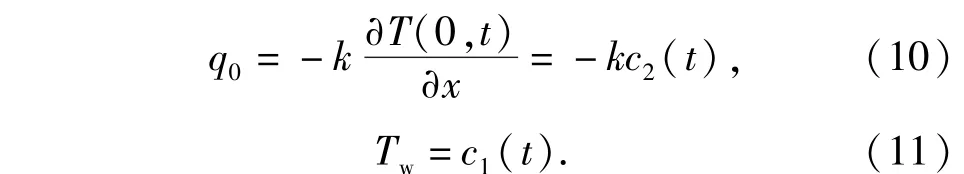

利用上述数值模型计算所得的典型温度分布见图3(b),不同位置的温度响应见图4.利用数值方法计算出传感器不同位置处的温度响应,利用上述方法分别计算处理出表面(χ= 0 mm)热流qw与温度Tw,与输入热流条件q0和数值计算所得表面温度响应T0比较分析。

图4 不同位置的温度响应Fig.4 Temperature responses at different positions

3.1.1方法1

根据计算所得的不同位置处的温度响应,分别利用(1)式、(2)式计算所得无量纲热流qw/ q0及表面温度响应偏差Tw- T0,见图5.利用不同位置的温度响应所得的98%特征响应时间(用傅里叶数Fo表示)见表1,其中根据底面(χ4=25 mm)温度所得响应时间与文献[20]基本一致(Fo =0.5).利用侧面和底面测得温度数据计算所得表面温度响应在初始响应段产生了较大误差。

图5 方法1所得表面热流与温度偏差Fig.5 Surface heat flux and temperature error obtained by Method 1

3.1.2方法2

根据χ1= 2 mm,χ2= 4 mm和χ1= 2 mm,χ3= 6 mm处的温度响应,利用(3)式~(5)式计算所得的无量纲表面热流和温度响应偏差,分别见图6,所得的98%特征响应傅里叶数Fo分别为0.03和0.05,所得的表面温度偏差在1 K以内。

3.1.3方法3

根据χ1= 2 mm,χ2= 4 mm和χ1= 2 mm,χ3= 6 mm处的温度响应,利用方法3计算所得的无量纲表面热流和温度响应偏差见图7,所得的98%特征响应傅里叶数Fo分别为0.009 4和0.007 5,所得的表面温度偏差除初始时间步外在0.2 K以内。

图7 方法3所得表面热流与温度偏差Fig.7 Surface heat flux and temperature error obtained by Method 3

3.1.4方法4

根据χ1=2 mm,χ2=4 mm,χ3=6 mm处的温度响应,利用方法4计算所得的无量纲表面热流和温度响应偏差见图8,所得的98%特征响应傅里叶数Fo为0.011,除初始时间步外所得表面温度偏差在0.2 K以内。

表1 方法1所得无量纲热流响应时间Tab.1 Nondimensional heat flux response time obtained by Method 1

图8 方法4所得表面热流与温度偏差Fig.8 Surface heat flux and temperature error obtained by Method 4

4种数据处理方法中,基于单点测温的数据处理方法需要的热流响应时间最长,表面温度也只适用于线性响应段,温度分布的多项式拟合方法要比线性假定更接近物理真实,获得了更短的热流响应时间。

3.2抗噪声能力

在实际测量中,测量信号中难免存在一定的背景噪声。考虑噪声的影响,在图3所示的温度历程中叠加标准差σ= 0.5%的白噪声作为模拟的含噪声测量信号(见图9),首先对信号进行分段4次多项式平滑(所用分段数据宽度50),然后分别利用方法3和方法4进行处理[18,21]。所得无量纲表面热流和温度响应分别见图10.两种方法所得的无量纲热流平均值( Fo>0.011 )分别为100.5%和99.2%,与输入热流偏差均在1%以内,标准偏差分别为11.9%和9.3%;所得温度偏差(0~10 s)平均值分别为-0.006 K和-0.134 K,标准偏差分别为1.4 K和1.1 K.

图9 含白噪声的温度响应曲线Fig.9 Temperature response curves with white noise

3.3抗测量误差干扰

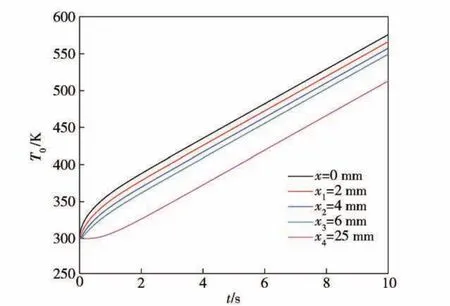

实际测量过程中,传感器的测点位置和温度均会存在一定误差。考虑位置和温度误差,不同的误差组合见表2.位置和温度误差分别定义为

式中:χi,m和Ti,m分别为测得的位置坐标和温度;χi和Ti为真实位置坐标和温度。

分别利用方法3和方法4进行处理,得到的热流和温度偏差(t =10 s)分别见表3和表4.可见利用最小二乘法多项式拟合方法,可以避免误差被严重放大的情况(C6,(χ1,χ2)),但一般不会提高测量准度。

图10 含噪声信号的表面热流和温度Fig.10 Surface heat flux and temperature with noise signals

表2 测量误差组合设定表Tab.2 Measurement error assemblage setting

表3 热流偏差Tab.3 Heat flux errors %

表4 温度偏差Tab.4 Temperature errors K

3.4不锈钢传感器模拟结果

将传感器材料换为不锈钢,其他条件不变,所得的热流和温度响应见图11.其中:χ=0 mm表示数值计算所得表面温度;χ1= 2 mm,χ2= 4 mm和χ1= 2 mm,χ3=6 mm分别表示两处温度响应,多项式拟合方法所得表面温度(或无量纲热流qw/ q0);χ1= 2 mm,χ2=4 mm,χ3=6 mm表示利用3点温度响应,最小二乘法多项式拟合所得表面温度(或无量纲热流);χ1=2 mm,χ2=4 mm和χ1=2 mm,χ3=6 mm分别表示两处温度响应,线性假定的数据处理方法(方法2)所得结果。可见在导热率更低时,热流的响应时间更长,与铜材料的情况相同,采用方法3所得响应最快(χ1=2 mm,χ2=4 mm的98%响应时间为0.39 s,χ1=2 mm,χ3=6 mm为0.44 s),方法4次之(98%响应时间为0.72 s),方法2响应最慢(χ1= 2 mm,χ2= 4 mm的98%响应时间为3.4 s,χ1= 2 mm,χ3=6 mm为6 s).由于方法2响应较慢,因此在初始的几秒钟内,方法2计算所得热流明显低于其他两类方法所得结果。不同方法计算所得温度响应差别较小。

图11 不锈钢传感器表面热流与温度响应Fig.11 Surface heat flux and temperature responses of stainless steel sensor

4 试验与结果讨论

4.1热流标定试验

4.1.1标定设备与标定方法

热流传感器的标定使用中国空气动力研究与发展中心超高速空气动力研究所建设的热流传感器弧光灯标定设备,标定设备主要技术指标:热流范围为100 kW/ m2~10 MW/ m2;标定方式为瞬态标定、稳态标定;标准不确定度≤2.9%.

标定中使用经室温电标定辐射计校准过的戈登计作为标准热流传感器,在相同弧光灯辐射状态(用电弧电流表示)下,先后利用标准热流传感器与本项目所设计的热流传感器测量光学积分器出口相同位置的热流,通过对比分析待标定热流传感器的性能。

4.1.2标定结果

传感器本体为直径4.4 mm、长度40 mm的304不锈钢圆柱,侧向利用点焊机连接3根K型热电偶,将传感器利用前述的紧固结构安装在紫铜基体上,保证表面平齐。热电偶接点在柱体轴线上的位置利用游标卡尺测量,每个点测量3次后取平均值。本次标定试验中,χ1、χ2、χ3分别为2.4 mm、6.5 mm、8.1 mm.在传感器表面喷上已知吸收率的涂层,利用弧光灯标定系统进行标定。

利用不锈钢传感器所测温度响应见图12,可见在试验时间内,传感器各部分的温升率均不相同,即未达到线性响应,无法适用方法1进行数据处理。分别利用方法2、方法3和方法4所测热流见图13,可见利用方法3和方法4所得热流结果相近,其差异可能是由于测温点位置误差造成的。方法3和方法4所得热流在达到最大值后有所下降,可能是因为传感器表面温度随着时间不断增加,其表面温度明显高于紫铜外壳温度,且温差随时间增大,产生了明显的散热损失。方法2处理所得热流结果在标定时间内(1.4 s)明显低于方法3和方法4,这一点与不锈钢传感器数值模拟结果是一致的。方法2处理结果出现了明显的阶跃平台,可能是因为其响应较慢,热流的响应(增大)与侧向散热(减小)相互影响的结果。

图12 不同位置温度响应Fig.12 Temperature responses at different locations

图13 不同方法的热流处理结果Fig.13 Heat fluxes measured by different methods

不同的电弧灯电流下,传感器所测热流qw(取最大值)与标准传感器所测热流qw,s的比较见图14.对处理结果所得热流线性拟合(qw= Aq0+ B),所有结果的截距B均小于0.022 MW/ m2,方法2所得结果斜率A为0.816,方法3所得斜率分别为1.028· (χ1,χ2)和1.054(χ1,χ3),方法4所得斜率为1.003.可见,在目前的传感器结构和装配工艺下,基于最小二乘法的多项式拟合方法(方法4)所得热流与多项式拟合方法所得结果基本相符,方法2所得热流明显低于标准热流。方法3和方法4标定所得98%响应时间均为0.7 s,与数值模拟结果基本一致。试验中方法3在响应时间上比方法4没有明显优势,可能跟受到侧向传热影响,未能测得热流阶跃平台有关,具体原因还需进一步分析研究。

图14 不同方法所得热流与标准热流对比Fig.14 Standard heat flux vs.heat fluxes measured by different methods

试验中测温信号没有明显的噪声,数据处理方法在抗干扰方面的性能特点未能验证。

从标定结果看,所设计的传感器利用最小二乘多项式拟合,获得了较短的热流响应时间,但是受侧向传热影响明显,需要进一步研究改进。

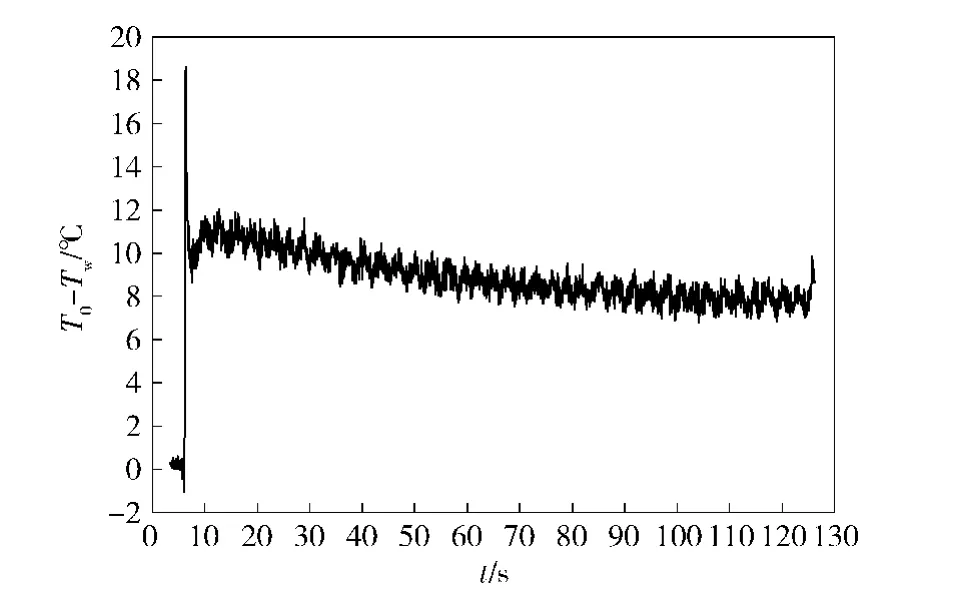

4.2表面温度测量验证

在不锈钢传感器感应表面焊接一对K型热电偶,利用德国博世GHG600型热风枪(功率1800 W,工作温度50℃~600℃)对传感器进行加热,加热时保持热风枪设定600℃不变(见图15)。根据侧面测得的两点温度,利用多项式拟合处理得到表面温度Tw与直接测得的温度T0对比。试验测得的表面温度和热流见图16,可见在约120 s的加热时间中,表面温度上升了约110℃,表面加热热流随之逐渐降低,反映出表面温度对热流的影响。表面热流和表面温度存在一个时间周期约为2.9 s的波动,反映出热风枪内部螺旋导流槽产生了多股旋转气流,从而造成的表面热流周期性波动。

图15 表面温度测量对比试验Fig.15 Comparative test of surface temperatures

根据传感器侧面温度所得表面温度与直接测量结果趋势一致,温差在试验最初期有一个18.6℃的最大值(见图17),可能是由于根据侧面温度处理数据比直接测量数据滞后造成的,之后温差保持了基本稳定,范围在7℃~12℃之间,可能的原因有两个:1)根据侧面温度响应处理出的表面温度相对滞后;2)热电偶接点连接在传感器表面时,其接点一面接触传感器表面,另一方面直接接触热风枪吹来的高温气流,造成测量数据偏高。

图16 表面温度和热流测量结果Fig.16 Measured results of surface temperature and heat flux

图17 表面温度测量偏差Fig.17 Measured surface temperature errors

5 结论

综合上述分析,可得出以下主要结论:

1)相比线性分布假定的数据处理方法,多项式拟合方法更接近物理真实,可得到更短的响应时间。

2)利用最小二乘多项式拟合的数据处理方法,比多项式拟合方法多利用一对热电偶,可以避免误差被严重放大的情况。

3)所研究的热流传感器所测数据能够反映表面温度对热流的影响,可用于研究二者的相关性。

4)所研究传感器的热流测量结果受侧向传热影响明显,需要进行进一步改进。

参考文献(References)

[1]刘初平.气动热与热防护试验热流测量[M].北京:国防工业出版社,2013.LIU Chu-ping.Heat flux measurement in aerothermodynamics and thermal protection tests[M].Beijing: National Defense Industry Press, 2013.(in Chinese)

[2]Kimmel R L, Adamczak D, Juliano T J.HIFiRE-5 flight test preliminary results[C]∥51st AIAA Aerospace Sciences Meeting Including the New Horizons Forum and Aerospace Exposition.Texas, US: American Institute of Aeronautics and Astronautics, 2013.

[3]Juliano T J, Adamczak D, Kimmel R L.HIFiRE-5 flight test heating analysis[C]∥52nd Aerospace Sciences Meeting.Maryland, US: American Institute of Aeronautics and Astronautics, 2014.

[4]Del Vecchio A, Marino G, Thoemel J, et al.EXPERT-the ESA experimental re-entry vehicle: overview of the experiments and payloads qualified and accepted for the flight[C]∥39th AIAA Fluid Dynamics Conference.Texas, US: American Institute of Aeronautics and Astronautics, 2009.

[5]Constantine P G, Doostan A, Wang Q, et al.A surrogate accelerated Bayesian inverse analysis of the HyShotⅡflight data[C]∥52nd AIAA/ ASME/ ASCE/ AHS/ ASC Structures, Structural Dynamics and Materials Conference.Colorado,US:American Institute of Aeronautics and Astronautics, 2011.

[6]Preci A, Herdrich G, Fasoulas S, et al.Assembly, integration and test of the sensor system COMPARE for SHEFEXⅡ[C]∥42nd AIAA Thermophysics Conference.Havaii, US:American Institute of Aeronautics and Astronautics, 2011.

[7]Chen F J, Berry S A.HyBoLT flight experiment, NASA/ TM-2010-216725 [R].Hanover, MD: NASA Center for AeroSpace Information, 2010.

[8]Baiocco P.PRE-X experimental re-entry lifting body: design of flight test experiments for critical aerothermal phenomena, RTOEN-AVT-130[R].Neuilly-sur-Seine,France: RTO, 2007.

[9]Gülhan A, Siebe F, Thiele T, et al.Instrumentation of the SHEFEX-Ⅱflight experiment and selected flight data [ C]∥18th AIAA/3AF International Space Planes and Hypersonic Systems and Technologies Conference.Tours, France:American Institute of Aeronautics and Astronautics, 2012.

[10]Del Vecchio A, Marino G, Gardi R, et al.CIRA experiments and payloads flying on EXPERT-the ESA experimental re-entry vehicle[C]∥17th AIAA International Space Planes and Hypersonic Systems and Technologies Conference.California,US: the American Institute of Aeronautics and Astronautics, 2011.

[11]ASTM.ASTM E 511-01 Standard test method for measuring heat flux using a Copper-Constantan circular foil, heat-flux transducer [S].US:ASTM, 2001.

[12]杨庆涛,王辉.戈登计热流测量影响因素分析[C/ CD]∥中国工程热物理学会传热传质学年会论文集.上海:中国工程热物理学会,2010.YANG Qing-tao, WANG Hui.Analysis on affecting factors of Gardon gage heat flux measurement[C/ CD]∥Heat and Mass Transfer Conference of Chinese Society of Engineering Thermophysics.Shanghai, China: Chinese Society of Engineering Thermophysics, 2010.(in Chinese)

[13]ASTM.ASTM E 457-96 Standard test method for measuring heat-transfer rate using a thermal capacitance (slug) calorimeter [S].US:ASTM, 1996.

[14]Reimer T, Stubicar K, Koppenwallner G, et al.Overview about the instrumented nose assembly development for the expert capsule [C]∥16th AIAA/ DLR/ DGLR International Space Planes and Hypersonic Systems and Technologies Conference.Bremen, Germany: American Institute of Aeronautics and Astronautics, 2009.

[15]杨庆涛,白菡尘,张涛,等.快速响应热流/温度传感器设计与特性分析[J].兵工学报, 2014, 35(6): 927-934.YANG Qing-tao, BAI Han-chen, ZHANG Tao, et al.Design and response characteristics analysis of a fast-response sensor for temperature and heat flux measurement [J].Acta Armamentarii, 2014, 35(6): 927-934.(in Chinese)

[16]Smith T B, Schetz J A, Walker D G.Development and ground testing of heat flux gages for high enthalpy supersonic flight tests [C]∥22nd AIAA Aerodynamic Measurement Technology and Ground Testing Conference.St.Louis, Missouri, US: American Institute of Aeronautics and Astronautics, 2002.

[17]Terrell J, Hager J, Onishi S, et al.Heat flux microsensor measurements [ C]∥AIAA Fourth International Aerospace Planes Conference.Orlando, FL, US:American Institute of Aeronautics and Astronautics, 1992.

[18]Coy E B.Measurement of transient heat flux and surface temperature using embedded temperature sensors[J].Journal of Thermophysics and Heat Transfer, 2010, 24(1): 77-84.

[19]Coy E B, Bergkoetter M, Danczyk S A, et al.An efficient approach for multidimensional inverse heat conduction[C]∥50th AIAA Aerospace Sciences Meeting Including the New Horizons Forum and Aerospace Exposition.Nashville, Tennessee, US: A-merican Institute of Aeronautics and Astronautics, 2012: 1-16.

[20]ASTM.ASTM E 459-97 Standard test method for measuring heat transfer rate using a thin-skin calorimeter [ S].US: ASTM, 1997.

[21]Savitzky A, Golay M.Smoothing and differentiation of data by simplified least squares procedures[ J].Analytical Chemistry, 1964, 36(8): 1627-1639.

Design and Test of a Hybrid Sensor for Temperature and Heat Flux Measurement without Water-cooling

YANG Qing-tao1,2, WANG Hui2, ZHU Xin-xin2, ZHOU Ping2

(1.State Key Laboratory of Aerodynamics, China Aerodynamics Research and Development Center, Mianyang 621000, Sichuan, China; 2.Hypervelocity Aerodynamics Institute, China Aerodynamics Research and Development Center, Mianyang 621000, Sichuan, China)

Abstract:A method for rapid measurement of surface temperature and heat flux in the absence of watercooling during long-time flight is studied for the parameter measurement demands in hypersonic flight test.Based on the analysis of environment characteristics and measurement demands, a novel plug hybrid sensor with self-fastening structure is designed, which could be used to achieve the surface temperature and heat flux data according to the measured result of temperature on the side of a cylinder.A polynomial approximation method based on the least square method is presented.FEA simulation results show that better anti-distortion and anti-noise performances could be achieved using the proposed method.The sensor is calibrated in an arc lamp heat flux sensor calibration system for heat flux verification.98% response time of stainless steel sensor is about 0.7s.In addition, the measured results of heat flux are affected evidently by the adiabatic structure.The comparative test results of surface temperature show that the data achieved by the sensor could reflect the effect of surface temperature on heat flux.

Key words:apparatus and instruments technology; surface temperature; heat flux measurement; rapid response; sensor

作者简介:杨庆涛(1975—),男,副研究员,硕士。E-mail: yqt06@ mails.tsinghua.edu.cn

基金项目:空气动力学国家重点实验室基金项目(JBKY14050502)

收稿日期:2015-06-02

DOI:10.3969/ j.issn.1000-1093.2016.02.001

中图分类号:V441

文献标志码:A

文章编号:1000-1093(2016)02-0193-10