加快发展废铝再生 促进资源循环利用

2016-04-17北京瀚川鑫冶工程技术有限公司张建国

北京瀚川鑫冶工程技术有限公司 张建国

加快发展废铝再生 促进资源循环利用

Accelerate the development of waste aluminum recycling and promote the recycling of resources

北京瀚川鑫冶工程技术有限公司 张建国

本文简单介绍了铝的发展过程及其优势特点,对大力发展再生铝产业的好处和意义进行了比对;并分析了我国再生铝行业存在的诸多问题及和世界发达国家再生铝产业方面的差距,进而提出了一些建议观点;同时指明再生铝是铝工业持续发展实现循环经济不可缺少的资源,应快速高效率的发展我国的废铝回收与再生行业,全面打造绿色产业。

原铝 再生铝 废铝回收 循环经济

1886年,美国的豪尔和法国的海朗特,分别独立地电解熔融的铝矾土和冰晶石的混合物制得了金属铝,从此开始了大规模的工业化生产。随后,经过两次世界大战,很快将金属铝的生产推动到与铜、铅、锌等有色金属比肩的地位,这时的铝早已不单属于皇家贵族所有。

近一个世纪的历史进程中,铝的产量急剧上升,到了20世纪60年代,铝在全世界有色金属产量上超过了铜而位居首位,成为仅次于钢铁的第二大常用金属。铝及铝合金由于其密度小、比强度高、耐腐蚀性和抗氧化性好,易于加工和可再生利用,因而被广泛应用于建筑、运输、国防、包装等行业和日常生活领域。它的化合物用途非常广泛,不同的含铝化合物在医药、有机合成、石油精炼等方面发挥着重要的作用。

随着中国经济的快速发展,中国铝产量突飞猛进,消费量也随之迅速增加,已成为全球最大铝消费国。许多人认为我国地大物博,铝矿储藏丰富,而实际情况并非如此,我国铝土矿资源并不乐观。目前世界已探明的铝土矿为250亿吨,我国有 23 亿吨,将近占世界铝土矿总储量的10%, 但这些铝土矿很多品位相对较低,没有开采价值,真正可开采且具有一定竞争力的储量也仅为1.5亿吨左右,以致我国氧化铝的缺口较大,每年约 30%到50%依赖进口,我国人均铝土矿储量远低于世界平均水平。随着人们生活水平的提高,人们对铝的需求日益增大,加上铝资源开采的盲目性,铝资源已经趋于贫瘠,因此,废铝回收再生利用的意义及重要性日益显现。

一、发展再生铝是时代必然

和发达工业国家相比,我国再生铝的产量差距很大。再生铝产业作为绿色产业可以成为发展中国循环经济的突破口,应作为我国铝行业下一步发展的重点。大力发展再生铝产业是顺应历史潮流,实现低碳经济及循环经济发展的重要举措,而发展循环经济是可持续发展的唯一选择。大力发展再生铝产业的优势和意义主要体现在:

1.节能环保,对环境污染小。生产1吨原铝的直流电耗为13000~14500kw.h,而废铝再生的能耗不到原铝的5%,即废铝再生与原铝生产相比节能达95%~97%,具体数据见表-1所示。

铝容易回收利用,是最有再生价值的工程金属。与原铝生产相比,每生产1吨再生铝不仅可以节约95%的能源,同时可节水10吨,少用固体材料11吨,少排放二氧化碳0.8吨、二氧化硫0.6吨,少处理废液废渣1.9吨,免剥离地表土石0.6吨,免采掘脉石6.1吨,对我国节约资源、保护环境具有不可估量的现实意义。

2.投资少、成本低、经济效益高。发展再生铝生产设备简单,投资少,成本低,经济效益显著。生产1吨再生铝与生产1吨原铝相比,可以节约投资87.5%,节约生产费用40~50%。

表-1 原铝生产和再生铝生产能耗比较

二、我国再生铝行业的技术发展情况

世界再生铝行业是世界铝工业的必要组成部分,是世界铝工业可持续发展的不可缺少的资源,是有着巨大市场潜力和发展前景的行业。再生铝在主要发达国家铝的生产中地位日益突出,发达国家再生铝占原铝的比率已接近或超出50%,其中日本为99.5%,意大利为 75.6%,美国为52.4%,德国为50.6%。 综合挪威海德鲁铝业公司与英国商品研究所的统计数据,到2015年为止的这段时间内,世界原铝产量的年平均增长率约为4.2%,2015年的产量是73000千吨;再生铝的年平均增长率为4.7%,2015年的产量为26000千吨,再生铝占到原铝产量的35.6%。废弃铝的回收再生已成为世界各国十分重视的工作,并已成为一项重要的产业。

再生铝在主要发达国家铝生产中的地位备显突出,发达国家再生铝和原铝之比例都超过50%,世界平均比例也达到35.6%。虽然再生铝产量超过原生铝产量的只有少数发达国家,但已成为世界铝工业可持续发展的一种必然趋势。

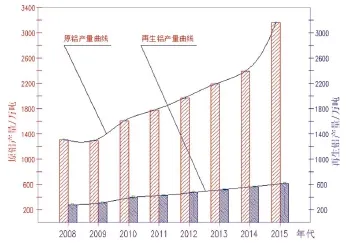

表-2 近几年我国原铝及再生铝产量及增长率 单位:万吨

我国铝再生起步较晚,目前还处在初中级阶段。虽然我国是铝生产和消费大国,可达世界的50%左右,但废铝的回收利用并未标准化、规范化,从全国再生铝企业的现状看,再生铝生产还存在许多问题。我国2015年原铝产量达到了3167万吨,但再生铝却仅有区区620万吨的产量,占比更是仅有19.6%,近几年的原铝、再生铝的产量及增长率的具体数据见表-2所示,此数据形成的直方图见图-1所示。

图-1 近几年我国原铝和再生铝产量直方图

由表-2可以看出,2008年以来,即使在国际金融危机的影响,我国整体经济长期低迷不振的情况下,我国的原铝年平均增长率都达到了惊人的14%以上,而再生铝的年平均增长率也达到了11.6%,2015年的产量是2008年的两倍之多,达到了620万吨。

由图-1可以明显看出,我国原铝的增长态势成快速增长型,而再生铝的增长态势成平缓型,再生铝与原铝的产量之比基本在20%略多,2015年甚至下降到了15.57%,两者的产量绝对值差距越来越大,这与国家所倡导的循环经济发展的要求无疑是背道而驰的,必须下决心下大力气,想办法改变这种发展态势。我国的再生铝行业之所以发展缓慢,致使再生铝与原铝的比值长期徘徊不前,两者的差值越来越大,与以下存在的问题分不开。

1.再生铝企业规模小

据调查,目前我国大大小小的再生铝企业约有2000多家,主要集中在珠江三角洲、长江三角洲和环渤海地区。大部分再生铝企业是家庭作坊式小企业,再生铝企业规模小,过于分散,没有形成规模化的产业群。同国外再生铝企业平均年产5万吨的规模相比,中国目前再生铝企业的生产规模确实小,平均年产只有500吨左右。由于经营分散,生产规模较小,我国的再生铝企业在激烈的市场竞争中难以取得长久的竞争优势。

2.技术力量薄弱

装备陈旧,工艺落后,技术力量薄弱,我国好多废铝回收企业采用“土法”熔炼,技术含量低,工人劳动强度大,生产率低,铝烧损大,实收率低。铝的实际收得率只有70—80%,有的还不足60%,而发达国家则在90%以上,有的高达98%。因此,我国再生铝严重浪费了宝贵的铝资源。另外,我国在再生铝技术方面科研方面投入甚少,专门从事这方面的技术研究人员较少,有些企业,特别是规模小的企业只重视眼前利益不注重技术投资,使我国再生铝技术长期处于落后状态。

3.装备水平低,生产成本相对较高’

尽管再生铝生产的技术工艺并不是十分复杂,但由于人类对于再生铝产品的质量要求越来越严,相应对再生铝的生产、技术管理要求也越来越高。目前,我国大多数再生铝生产企业普遍采用的铝熔炼设备是普通的反射炉(燃油或燃气)。由于此类设备使用明火对铝进行接触式的加热熔化,熔炼过程中金属烧损现象严重.特别是熔炼薄壁、废屑等废铝金属,铝的回收率相当低(普遍低于90%)。由于熔炼技术落后,产品能耗很高,以燃轻柴油为例,目前国内的再生铝企业其吨产品油耗一般在80 kg以上,有的甚至超过100 kg(目前世界先进水平在45~50 kg左右)。另外,由于设备自动化程度不高,劳动强度大,生产效率低,生产成本高,因此产品的市场竞争力大受影响。

4.预处理技术水平很低,产品质量较差

目前我国尚没有形成比较完善的废铝回收系统,废铝的回收处理很原始,管理比较混乱,不同品质、不同类型的废旧金属材料相互混杂的现象十分普遍。我国目前废铝破碎、筛分、挑选、分类等预处理技术水平很低。大部分靠人工挑选与分类,甚至有些乡镇企业和个体企业,不挑选,不分类,只要是铝废料就一起往炉子里装。这使再生铝的成分变的极为混杂,污染严重,大大降低了再生铝的利用价值,其铝合金产品质量往往达不到要求。

5.生产过程污染较为严重

由于在熔炼生产过程中,企业没有对废铝进行科学的预处理,加上熔炼设备及烟尘处理技术落后,对于铝废料所携带的油污、塑料、包装纸等外来杂物的处理能力不强。废料中的油污、塑料等杂质在高温下裂解,产生大量有毒物质,不仅造成对铝液的二次污染,同时也对周边环境造成严重的污染。

三、我国再生铝产业的发展和技术策略

目前国内回收与再生利用废旧铝在技术上还缺乏系统的研究与开发,特别是废铝的分拣、预处理、提高金属的回收率以及控制杂质元素等方面与国外相比还存在明显的差距,因此我国的再生铝产品基本上都是要求不高的铸造件,而变形产品基本上还是空白。我国再生铝企业应重视技术方面的研究与开发,特别应该在废铝破碎、分选、表面除漆等预处理技术方面,在提高装备水平以降低铝的烧损率为目标的熔炼设备,熔炼过程中的杂质元素分离技术等方面开展广泛的技术研究,实现废铝再生过程中的基本化学成分控制和无污染生产,为废铝再生工艺生产高性能产品打下良好的技术基础,实现循环经济、绿色发展的生产方式。

1.实现废铝回收与再生的规模化发展

再生铝企业具有固定投资相对较小、工艺流程相对简单、原材料来源较为广泛、连续性生产较强等特点。其行业特点决定了再生铝企业必须向着规模化发展,把企业的规模做大,在废料的采购上以有利的条件建立稳定的废料采购渠道,最大程度地降低原材料成本;规模化生产将大大提高生产效率,实现规模经济条件下的良好经济效益;也有利于与汽车工业等大的企业建立稳固的合作伙伴关系,有利于企业生产的稳定与发展。

2.加强预处理、熔炼技术及设备的研究开发

废铝的预处理是再生铝生产过程中的一个重要环节,使非铝物质与废铝及其合金完全分离,减少非铝物质的影响,提高熔炼效率,是再生铝预处理技术研究的发展方向。在生产前做好废铝材料的预处理,对废铝中不同品种、不同合金成份的杂铝进行分选、分类、去除废杂铝表面所附的如油、漆等有害污染物以及废铝中含有的水分等有害杂质,有利于生产配料及合金成份的控制,确保生产过程的安全,并获得质量达到规定要求的产品。而目前国内的很多再生铝生产企业尤其是小企业在对废铝进行预处理时主要还是采用简单的人工拆解与分拣,难以达到废铝预处理的效果。尽管近几年在再生铝工业炉的设计、制造等方面取得了很大的进步,但由于起步较晚,还需要大力推进发展。要达到良好的预处理目的,还需加强预处理设备技术的研究,如:铝块破碎机、磁选机、分选机、烘干机、除漆机等。

为获得高质量的铝液,对其熔炼的工艺就必须严格把关,并采取措施从多方面加以控制。废杂铝的主要来源是工业废料、回收料、以及铸造浇冒等,其组成比较复杂。其中含有较多的外来杂质,包括各种有机质(塑料类)物质、水分等,这类物质在熔炼过程进行之前如果不清理干净,会造成合金熔体严重吸气,在随后的凝固过程中产生气孔、疏松等缺陷。有些非铝金属的混入会使材料的性能恶化,使材料的综合性能下降。因此,在再生铝生产流程中一个重要环节就是废杂铝的熔体处理,去除杂质元素,控制合理的化学成分,把不利于再生铝质量的因素减少到最低程度。

3.积极采用先进的再生铝生产技术。

针对废铝再生工艺过程中原料杂、化学成分不稳定等特点,需要深入研究铝液中各种元素的存在方式,通过分析其物理与化学特性,进而研究与开发杂质元素的分离技术,达到利用废铝再生工艺生产高质量、高性能铝合金铸锭的目的。

提高再生铝产品的深加工能力,向终端产品靠拢成为发达国家企业的追求目标。如日本新菱铝回收公司建成了从废铝罐到扁坯的联合工厂,该厂年生产能力为6万吨,可以将废易拉罐直接变成生产易拉罐用的板卷。美国通用汽车公司和加铝建立起铝废料回收再生系统,将汽车冲压件厂6111铝合金废料全部送到加铝在美国Oswego铝加工厂直接入炉重熔,再轧制汽车用板返回至汽车冲压件厂使用。通过这种方式,通用汽车公司冲压件厂每年可节省资金250万美元。

由于废铝回收系统不完善,我国的再生铝资源浪费比较严重。主要体现在废铝材料的混杂程度比较高,造成废铝材料的分离及预处理难度增大,而且化学成分无法控制,只能作为辅料或做成要求不高的铸件。再生罐料的生产在西方发达国家已经比较普遍,如美国目前使用的易拉罐有2/3是用废旧易拉罐熔炼的生产的。我国应借鉴欧美国家废铝再生的生产运营经验,加强企业间的合作与交流,将废铝材料更加单一化,实现循环使用的良好基础,提高废铝材料的利用率和产品质量,以获得更好的经济效益。

四、结束语

尽管我国的再生铝产业还存在方方面面的不足,但取得的成绩也是可喜的。再生铝产业经过近十年的快速发展,规模不断扩大,工艺技术及装备水平在不断提高,再生铝产业的发展已经成为循环经济的重要组成部分。未来较长一段时间我国经济的发展对铝的需求仍将持续高位,再生铝作为铝工业重要的组成部分,对节约资源,保护环境具有不可替代的作用。

我国的再生铝生产和经营企业要加快推进技术进步加大,资源高效综合利用力度,积极做好再生铝生产技术升级,减少能源消耗和降低生产成本,开发新产品,优化工艺流程,提高再生铝产品的技术含量,不断改进内部管理,以获取更大的经济效益,我国再生铝生产企业必将实现快速、健康、持续地发展,再生铝工业也将在国民经济的发展中发挥更重要的作用。