1000 MW机组塔式炉脱硫增效剂的应用

2016-04-14王国红卜宪伏

王国红,卜宪伏

(铜山华润电力有限公司,江苏徐州221000)

1000 MW机组塔式炉脱硫增效剂的应用

王国红,卜宪伏

(铜山华润电力有限公司,江苏徐州221000)

湿法烟气脱硫(Wet Flue Gas Desulfurization,WFGD)是世界上大规模商业化应用的脱硫方法之一。湿法烟气脱硫工艺投资较高,运行能耗很高,并且随着国家污染物排放标准要求的提高,部分火电厂出口SO2浓度已经达不到排放要求。脱硫增效剂是一种专业应用于电厂脱硫工艺,能够提高脱硫效率的化学药剂,具有无毒、增效效果明显并且不会对系统产生不良影响的优点。某1000MW机组为提高脱硫效率并且降低脱硫工艺能耗,使用了英国宝莱尔公司生产的脱硫增效剂进行了试验,使用增效剂后脱硫效率明显提高,并且起到了显著的节能效果,增效剂的添加对浆液及石膏品质无不良副作用,而且未发现其对系统及设备有任何不良影响。

1000MW塔式炉;脱硫增效剂;应用

0 引言

石灰石-石膏湿法烟气脱硫(WFGD)工艺具有技术成熟、脱硫效率高、吸收剂来源丰富并且价格低廉、副产品可利用的优点。但目前我国火力发电厂石灰石-石膏湿法烟气脱硫装置的运行普遍存在能耗和运行成本高、对煤种硫分的适应能力差、吸收塔后续设备堵塞结垢现象严重、设备磨损严重等问题。针对GB 13223-2011脱硫标准的进一步提高和《关于执行大气污染物特别排放限值的公告》,很多脱硫装置被迫进行增容改造。脱硫装置的增容改造耗资巨大,改造施工周期约半年,给电厂带来前所未有的经济及环保压力。专用于石灰石-石膏湿法脱硫系统的增效剂具有高效、节能的效果[1-3]。若能在不对原有脱硫设备进行增容改造的前提下,应用脱硫增效剂来满足脱硫系统的设计脱硫效率是一种有效的方法。

1 脱硫增效剂的应用

1.1 机组情况简介

某公司2×1000MW机组配套使用上海锅炉厂生产的超超临界参数、变压运行、螺旋管圈直流锅炉。锅炉型号:SG-3044/27.46-M53X。采用单炉膛、一次中间再热、四角切圆燃烧、平衡通风、固态排渣、露天塔式布置方式。设计煤种为神府东胜煤、校核煤种为大同煤。

该机组配套脱硫装置采用石灰石-石膏湿法脱硫工艺,一炉一塔。吸收塔各有4台浆液循环泵(额定功率分别为1120kW、1250kW、1400kW、1400kW),机组吸收塔有效容积约为3300m3。目前SO2执行排放标准为:烟囱出口SO2排放浓度低于100mg/m3。目前系统整体脱硫电耗较高,且对于环保标准存在较大压力,因此在6号机组脱硫系统使用增效剂进行了试验。

1.2 加药试验

加药试验从2015年8月11日开始。8月11日初次投加药剂1400kg,药剂分两次加入到6号机组吸收塔脱硫地坑内,通过提升泵打入脱硫塔内,地坑的搅拌器保持开启,确保药剂的溶解和扩散均匀,为补充系统每天运行造成的药剂损失,后续日均加约45kg药剂,11号到18号共加药320kg。

1.3 加药效果分析

1.3.1 减排效果

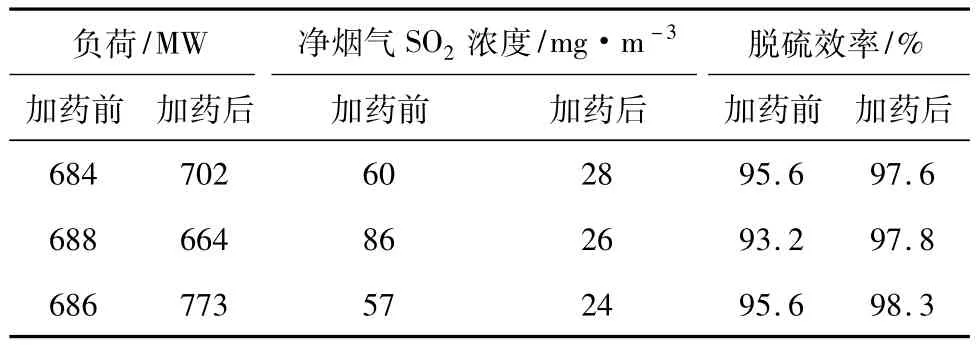

表1是6号机组加药前后的减排数据。从表中可以看到,在负荷、入口浆液pH值等工况基本相同的情况下,入口SO2浓度在1198~1377mg/m3时,加药后净烟气SO2浓度由原来的平均68mg/m3下降到26mg/m3,脱硫效率由94.8%提高到97.9%,提高了3.1%。从加药后烟囱出口SO2浓度的变化曲线可以看到,脱硫增效剂的使用能明显提高脱硫效率,为电厂SO2的达标排放提供了保障。

表1 6号机组加药前后减排数据

1.3.2 停泵节能效果

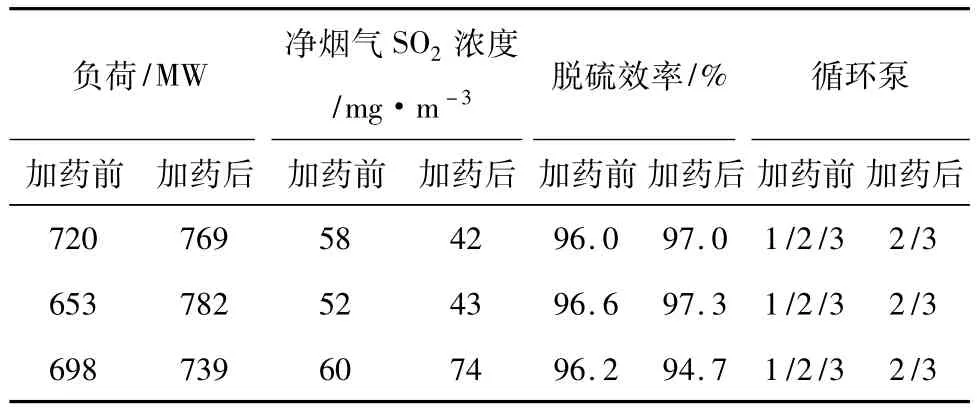

表2是6号机组加药前后的运行数据。从表中可以看到,在负荷和入口SO2浓度等工况基本相同的情况下,入口SO2浓度在1400~1600mg/m3时,加药后循环泵运行2和3,与加药前相比可停运一台循环泵,并且加药后的系统净烟气SO2浓度与脱硫效率与加药前相比基本不变。

表2 6号机组加药前后停泵节能数据(低硫煤)

5、6号机组脱硫系统试验之前2台机组的厂用电率相差不大,试验期间电耗率6号机组较5号机组最少降低0.1%,最多可降低0.29%,也就是厂用电率可以降低0.1%~0.29%,其节能效果显著。

1.3.3 后续运行效果

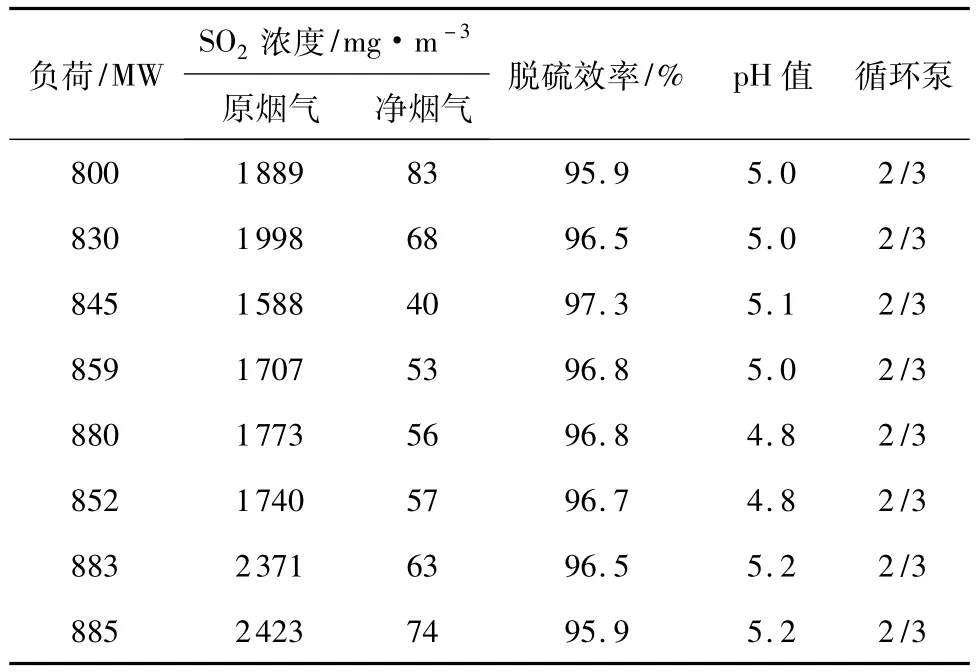

表3是6号机组加药后的后续运行数据。可以看到,通过每天向系统内添加增效剂,截止到18日系统依旧可以通过运行2/3两台浆液循环泵即可保证出口SO2浓度达标排放,药剂的持续性很强,可持续降低系统运行的能耗,节约厂用电。

表3 6号机组加药后续运行数据

1.3.4 极限试验效果

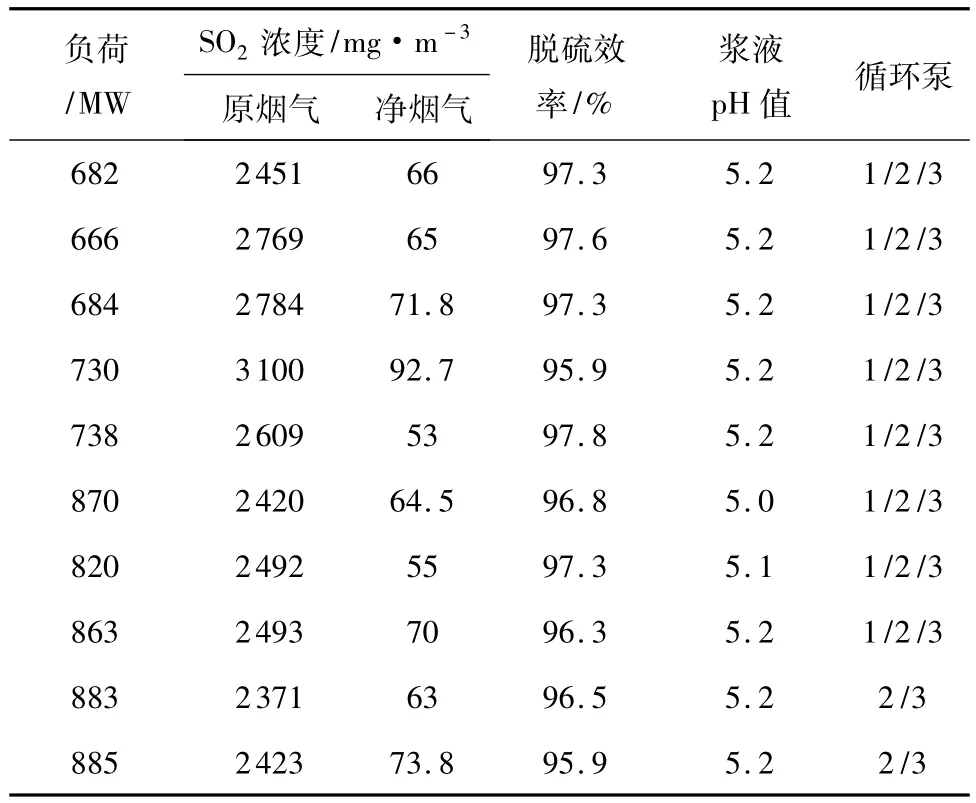

6号机组加药极限试验运行数据见表4。

表4 6号机组加药极限试验运行数据

当入口SO2浓度达到2500mg/m3以上时,6号脱硫系统依然可以在运行3台浆液循环泵的情况下,维持出口SO2浓度小于100mg/m3。当入口SO2浓度低于2500mg/m3时,运行2台浆液循环泵就可以维持出口SO2浓度小于100mg/m3。由此可见,添加脱硫增效剂后,6号脱硫系统可以适应更高硫份的煤种,为电厂适应高硫分煤种以及灵活环保掺烧带来更多的选择。同时还可以降低购煤成本,为电厂带来更多的收益。

2 应用脱硫增效剂的经济效益分析

2.1 停泵节能经济效益

从停泵节能效果分析可知,系统运行状况与加药前相比可停运1~2台循环泵,且加药后系统净烟气SO2浓度、脱硫效率与加药前相比基本不变。

通过分析可以看出,加药后大大提高了系统的处理能力,在相同的工况下,未加药的5号脱硫系统需要运行4台循环泵,而加药的6号脱硫系统仅需要运行2台循环泵便可达到排放要求,且出口SO2浓度相差不大。加药后大大提高了系统的处理能力,可以长期停运一到两台循环泵。

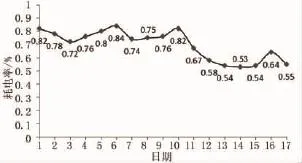

图1是8月份1-17日6号机组发电耗电率数据,从图中可以看到,在8月11日系统加完增效剂后,系统耗电率明显下降,最低只有0.53,比加药前平均降低0.2,节约的电量主要是加药后停泵节约与增压风机节约的能耗。

图1 机组发电耗电率

每天脱硫系统停运浆液循环泵节约电量(按停1台泵节电110A计算),系统加药停泵后节约电量为23319(kW·h);每天增压风机节约电量(2台增压风机电流下降约定俗28A)5936(kW·h),每天脱硫系统节电量29255(kW·h)。上网电价按照0.42元/(kW·h)计算,则脱硫系统每天可以节约费用12287元,扣除日加药成本约3000元,每天净节省成本9200元效果显著。

2.2 其他经济效益

(1)通过添加脱硫增效剂,提高了脱硫系统的脱硫效率,减少SO2排放量,满足了达标排放要求。加药后,通过合理调配循环泵运行,可以完全避免超标情况发生。

(2)通过添加脱硫增效剂可以提高系统裕量,使系统适应缓冲能力更强,当其他条件(如煤质、机组负荷等)存在波动时,系统依然可以高效稳定运行,增强了运行控制能力。

(3)从数据可知,加药后系统整体pH与加药前相比下降了0.2左右,节约了石灰石的消耗。并且,脱硫增效剂有增强石灰石溶解的作用,加入增效剂后可以提高石灰石利用率。脱硫增效剂可增强脱硫塔浆液氧化效果,对石膏的脱水率有提升,可提高石膏的品质。

(4)脱硫增效剂具有减少系统腐蚀结垢的作用,在一定程度上能够改善或缓解系统结垢的问题,提高设备备用系数和减少循环泵系统的检修、维护工作量。

3 结语

在石灰石-石膏湿法烟气脱硫工艺中,在石灰石浆液中添加脱硫增效剂,能有效提高石灰石的活性、促进石灰石的溶解,在脱硫吸收塔中,烟气中SO2脱除率及钙转化率显著提高,在提升脱硫效率的同时,提高了石灰石CaCO3的吸收利用率。由于脱硫增效剂减缓pH值的波动,减少了浆液补充调整的操作频次,提高了供浆流量均衡性,从而提高系统运行的可靠性和稳定性,有效降低了脱硫运行费用。试验证明,应用脱硫增效剂还可以提高运行操作的灵活性,拓展燃煤硫分的适应范围,这样既降低了投资成本和运行费用,也确保了SO2达标排放,实现企业经济效益和社会效益双丰收。

[1]陶莉,周艳明,李国永.脱硫添加剂在烟气系统故障处理中的应用[J].湖南电力,2010(5):10-13.

[2]北京博奇电力科技有限公司.湿法脱硫系统安全运行与节能降耗[M].北京:中国电力出版社,2010.

[3]胡競,张茜,易超.某脱硫添加剂在高硫煤湿法脱硫装置上的应用[J].电力科技与环保,2013,29(5):13-16.

[4]程永新.FGD系统中吸收塔浆液起泡溢流的原因分析及解决办法[J].电力科技与环保,2011,27(1):35-37.

Application of desulphurization synergist in 1000 MW tower furnace WFGD system

Wet Flue Gas desulphurization(WFGD)is one of the world's large-scale commercial applications of Desulfurization method.The investment and energy consumption of WFGD technology were high.With the improvement of national emission standards,part of the power plants export SO2already can not Fmeet the discharge demand.Desulphurization synergist is an efficiency chemical agent to improve the desulfurization efficiency specially used in power plant desulphurization process,which is non-toxic and no adverse impact on the system.A 1000 MW unit in order to improve the desulfurization efficiency and reduce energy consumption of desulphurization process,a test was carry out using the synergists of Polymer Technology and played a significant energy saving effect.There were no adverse side effects for the quality of gypsum slurry and no adverse impact on the system and equipment after the adding of synergists.

1000MW tower furnace;desulphurization synergist;application

X701.3

B

1674-8069(2016)06-027-03

2016-07-13;

2016-08-26

王国红(1972-),男,河北井陉人,高级工程师,主要从事火电厂运行管理工作。E-mail:kenneth_li@polymerchem.com