超重、扁形斜拉桥钢锚箱成套施工技术

2016-04-14陈永华

陈永华

摘 要:西江北街水道桥为(60+150+380+150+60)m半漂浮体系混凝土斜拉桥,桥宽40.8m。索塔为独柱型索塔,塔高111m,单塔斜拉索共2×2×29=116条,斜拉索通过在塔顶设置的钢锚箱在塔顶进行集中锚固。超重、扁形斜拉桥集中式钢锚箱存在焊缝多,精度要求高,安装空间小且安装高度高等特点,结合北街水道桥钢锚箱在加工及安装过程中的控制措施对此施工技术进行阐述。

关键词:超重 扁形 钢锚箱 成套技术

1.工程简介

广中江高速公路项目第TJ11合同段北街水道桥为主跨380m的双塔中央索面半漂浮体系预应力混凝土斜拉桥,桥面宽度40.8m。索塔总高度为111.188m,塔柱斜拉索锚固区采用钢锚箱-混凝土组合结构,索塔钢锚箱采用在底板张拉预应力钢束的方式与混凝土塔柱相连。

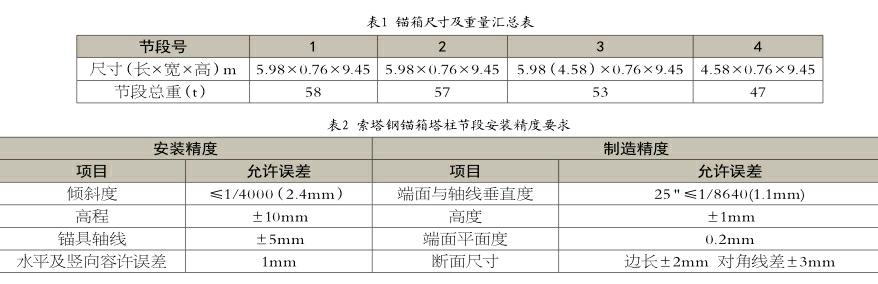

钢锚箱高为9.45m,顺桥向长度为5.98m,横桥向宽度为6.08m。锚箱共分为8个锚室。共四种,具体尺寸及重量见下表1。

2.钢锚箱加工

2. 1钢锚箱结构特点

索塔钢锚箱塔柱节段为主要受力构造,锚拉板、腹板、承压板板厚达48mm,厚板结构多,主要受力焊缝均为熔透焊缝,焊接质量要求高。

锚箱节段的两侧各设置7个锚箱,每对腹板之间有14-16个不同空间角度的锚箱。

节段之间现场连接为端面金属接触加摩擦型高强度螺栓连接,制造精度要求高。

2.2总体制造思路及流程

(1)零件采用精密切割下料,下料尺寸补偿焊接、矫正收缩量和机加切削量。零件主要受力方向与板材轧制方向一致,并保证所有零件不用接料,尽可能减少焊接工作量。

(2)锚下承压板主要受力构件下料并开制坡口、贴钢衬垫机加贴钢衬边缘,确保零件的外形几何精度,为后续组装精度提供保证。

(3)锚箱部件采用立装法组装,以锚下承压板为底板,以隔板为内胎顺序组装,形成整体后采用小规范分散对称焊接,控制焊接变形。

(4)锚箱节段组装采用卧装法组装,锚箱节段焊接采用小规范分散对称焊接,防止扭曲变形,焊后对焊趾进行锤击处理,减少应力集中。

(5)节段预拼装采用在厂内支撑平台上进行整体试拼装,检查腹板孔群的通孔率,对超差的孔群进行铰孔处理,检测腹板接触面金属接触和钢锚箱垂直度、高度、错边量、锚箱间距。

2.3材料准备与下料

2.3.1材料准备

索塔钢锚箱材料型号主要为Q370qDZ15及Q370qD钢材,厚度为40mm-80mm厚钢板,均为非标产品,需厂家定制生产。由于预埋钢板及锚室腹板截面较大,需进行钢板拼接,拼接原则为焊缝方向与受力方向垂直。单块钢板最宽宽度为2770mm。

2.3.2下料

放样:采用计算机三维放样技术,对钢锚箱各构件进行准确放样,绘制各构件零件详图,作为编制下料套料图及数控编程的依据。

下料:严格按工艺套料图进行,保证钢板及下料后零件的平整度。端部承压板、侧面拉板、锚下承压板、腹板等构件下料进行二次矫平。

2.3.3零件加工

划线:锚箱主要材料下料后在划线平台上刻画零件中心线、结构装配定位线和机加工余量线。

机加工:相邻两个锚室腹板通过C型夹具夹紧平面数控钻床上钻至孔,然后用销钉及工装螺栓固定,再用数控钻床加工其它孔群。

2.3.4组装焊接

腹板制作:传力腹板及加劲板组焊成小部件,装焊后进行校正及无损检测;完成后进行下部与承压板接触面的机加工工作。

装焊两侧加劲板:加劲板上胎架,对准承压板上的定位线安装,保证与承压板紧密贴合,以防焊接变形,装配完毕后焊接加劲板与承压板之间的贴角焊缝,安装保证两者的垂直度;

传力腹板定位:无损检验合格后按线装焊传力腹板,保证与腹板与承压板之间的垂直度,腹板与承压板之间焊缝应顶紧后施焊,装焊两侧加劲板;

翻身后装焊锚垫板:装焊锚垫板,锚垫板与承压板要求紧密贴合,装焊后整体校正;

贴钢衬垫后整体机加工:传力腹板两侧装焊钢衬垫,钢衬垫安装完成后在大型立式镗铣床上进行整体机加工。

2.3.5锚室组装焊接

胎架制造:节段总成组装在平面胎架上进行,钢锚箱节段组装胎架为底座式整体结构,胎架上画有钢锚箱各安装构件定位基准线。

装配钢锚箱部件:锚箱部件安装时按照定位线初定位,中心线、基准端口线和胎架地标线对齐。利用无棱镜电子全站仪、激光跟踪测量仪和激光经纬仪对锚箱部件定位状况进行复查。

装配端板及横隔板:对照地标线定位装配横隔板及端板单元件,装配完成后,焊接部件与下部腹板之间的焊缝,对焊缝进行检查,校正合格。

装配另一侧腹板和底板:在端口增加花篮螺丝撑杆支撑,防止焊接变形,对地标基准安装另一侧腹板,检查与胎架的平行度,焊接水平角焊缝,两端对称施焊,节段翻身焊接剩余焊缝;

完工报验,标识:检验机加工质量和几何尺寸;按图纸要求做好标记、标识。

2.3.6整体试拼装

中间钢锚室定位:在胎架上定位中间一个钢锚室节段,按照地标线要求锚室定位完成后节段采用临时工装支撑固定;

相邻钢锚室定位:根据地标线定位基准钢锚室一侧相邻的钢锚室,定位合格后用工装螺栓将两锚室临时连接固定;

孔群通孔率检查及修正:用试孔器检查所有螺栓孔,对不合格的孔群进行铰孔处理,全部孔群检查合格后,拆除工装螺栓及销钉,节段转至存放区进行临时存放。

3.钢锚箱安装

钢锚箱在110m高空安装,而塔顶除钢锚箱自身空间外,剩余空间约80cm(不足1m),空间狭窄,而保证钢锚箱底部与混凝土连接的密实度也是控制的关键点之一。

3. 1安装方案比选

经过方案比选,最终选择塔顶提升架方案进行钢锚箱的提升安装。

索塔钢锚箱安装包括预埋钢板安装和8块钢锚室安装。安装分成两个阶段,第一阶段为利用浮吊将钢锚箱吊至钢锚箱临时存放平台;第二阶段为利用塔顶提升架安装钢锚箱。

3.3安装工序

座浆法安装预埋钢板:考虑到塔吊起重能力限制,制作一块与预埋钢板截面完全一样,厚度为1cm的定位钢板。用于保证预埋钢板整体的平整度及焊接质量。在浇筑索塔第18节时安装定位钢板,待塔顶提升架安装完成后拆除定位钢板,利用提升架提升安装预埋钢板。

浇筑塔顶塔壁砼:19、20节段为8边形结构,暂只浇筑5个面,塔吊提升架安装在第20节顶部。

安装调试塔顶提升架:塔顶提升架采用整体吊装进行拼装,其中主体结构支撑系统和主梁系统两部分共三次吊装完毕。起升系统、滑移系统、防护系统待主体结构安装完成后进行安装。

吊装第一块锚室:钢锚室为两点起吊,吊装方向为横桥向起吊,钢锚室顺桥向布置。起吊须选在风速较小,气象条件较好的时间段内进行。钢锚室吊放到位之后,利用在预埋钢板上提前制作定位卡将钢锚室精确定位。钢锚室基本就位之后,测量组对其四个角点的平面位置及高程进行校核,根据测量结果,利用塔顶提升架对钢锚室进行微调,定位完成后,对称张拉钢锚室进行固定。

吊装剩余锚室:剩余钢锚室横移至前一块约20cm时横移系统开始点动来慢慢向已安装钢锚室靠近。利用定位卡、冲钉对前后锚室连接处进行定位。

4.结语

北街水道桥钢锚箱从开始启动加工至安装完成,前后历时约一年。安装完成后,经检测,各项质量要求和控制点符合设计要求和规范。