螺旋复合筛管外护管固液两相流冲蚀磨损分析

2016-04-12王志坚贾彦伯尚晓峰

王志坚,贾彦伯,尚晓峰

(沈阳航空航天大学 机电工程学院,沈阳 110136)①

螺旋复合筛管外护管固液两相流冲蚀磨损分析

王志坚,贾彦伯,尚晓峰

(沈阳航空航天大学 机电工程学院,沈阳 110136)①

摘要:外护管作为螺旋复合筛管的重要部件,冲蚀性能方面研究很少。为了给外护管的设计和使用提供参考,利用有限元分析软件CFX建立外护管缝口处固液两相流冲蚀模型,模拟含砂石油在外护管缝口处的流动情况,获得最大冲蚀磨损发生的位置,并对冲蚀磨损影响因素进行分析。结果表明:最大冲蚀磨损发生在底面与斜坡面连接处,并靠近底面的位置;最大冲蚀率随入口流速的增大呈现指数增长趋势;石油含砂直径0.05 mm左右时,外护管的冲蚀磨损现象会比较严重;最大冲蚀率随含砂质量分数的增大呈现反比例降低趋势。

关键词:筛管;外护管;冲蚀磨损;数值模拟

筛管在含砂层油藏的采油过程中起到防砂的作用,它适用于各种完井[1]。目前,各个油田都在完井式采油中使用一种新研发的螺旋防砂筛管。外护管作为其中重要的部件,主要作用是在筛管正常工作过程中保护内部的防砂过滤层不被破坏。含砂石油流经外护管时对外护管的冲蚀作用,导致其出现缺陷,影响外护管的强度[2]与使用寿命。

关于流体对设备的冲蚀磨损问题,国内外学者进行了大量的研究。陈娅南[3]通过试验来模拟真实环境下携带颗粒的天然气对弯头的冲蚀磨损,研究了来流速度、颗粒圆度与硬度等因素的影响。张继军等[4]从浆体的运动形式、流速与物料等方面分析了浆体对管道的磨损机理,认为速度对磨损的影响程度最大。余文岙等[5]通过分析管壁的剪切应力来预测弯头、变径、三通与补偿器等典型管件的磨损位置。黄勇等[6]用CFD软件对三通管的磨损位置进行模拟。杨金龙等[7]用CFX软件模拟气液两相流对等径三通管的冲蚀情况,通过分析壁面的剪切应力得到冲蚀失效规律。以上研究对象大部分是针对管道管体的研究,对于筛管,刘永红等[8]通过冲蚀磨损试验研究了含砂原油对石油防砂割缝筛管的冲蚀磨损性能,得到了筛管缝口表面的冲蚀磨损形貌,冲蚀磨损率与原油流速、砂粒浓度、冲蚀角之间的关系。目前,针对螺旋复合筛管外护管的冲蚀磨损性能的研究非常少。此次应用计算流体动力学(CFD)方法及CFX软件,建立外护管缝口处的流体湍流与冲蚀数学模型。采用稳态模拟与有限体积法对固液两相流进行数值模拟。研究了外护管缝口处的冲蚀磨损情况,并研究了入口流速、砂粒粒径与含砂质量分数对冲蚀磨损的影响。

1多相流计算模型

1.1几何模型与边界条件

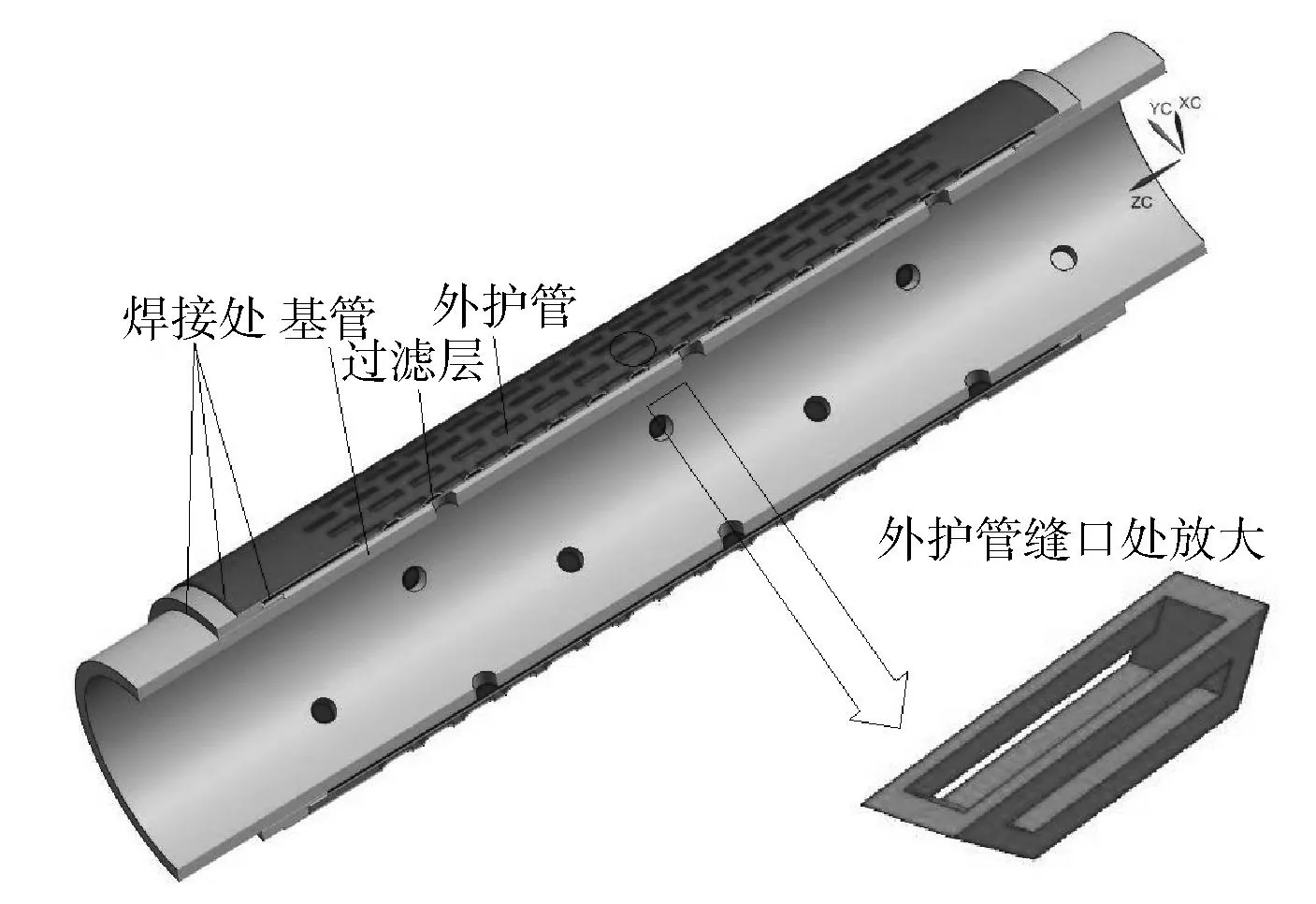

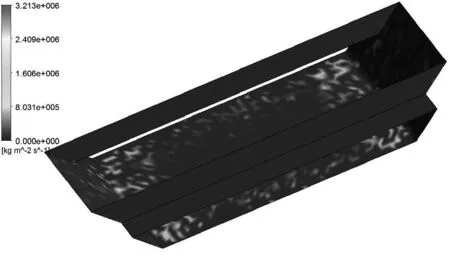

螺旋复合筛管由基管、防砂过滤层、与外护管3部分组成,并依次用焊接的形式组合在一起,其整体三维模型如图1所示。外护管缝口处整体成倒梯形,含砂石油从孔口处流入,再经两侧流孔流出,流入防砂过滤层。

图1 螺旋复合筛管三维模型

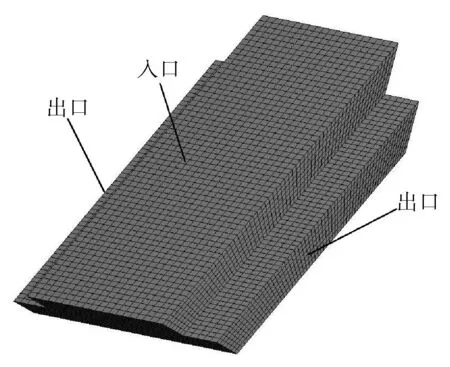

多相流流体域的网格模型如图2所示。设定流动介质的液相为连续相,固相为离散相。入口处采用速度进口边界条件,出口处采用压力出口边界条件。设置流场数值模拟的算法为Simple,根据流动的情况设置湍流模型为标准κ-ε模型,对动量、湍流能与湍流耗散率的离散格式设置为一阶迎风格式,壁面为标准壁面函数且无滑移。

图2 多相流流体域的网格模型

原油密度820.1 kg/m3,动力黏度2.651×10-3Pa·s,石油含砂质量分数10%,入口速度20 m/s,砂粒密度2 650 kg/m3,砂粒直径0.3 mm。

1.2基本控制方程

冲蚀磨损的数值计算过程包括:连续相湍流场的计算;离散相固体砂粒的轨迹计算;计算模型的冲蚀磨损分析。计算所采用的连续性方程与动量方程如下[9]:

(1)

-αf▽p+▽·(αfτf)+αfρfg-fdrag

(2)

式中:ρf为流体密度,kg/m3;μf为流体速度,m/s;p为压力,Pa;τf为流体应力张量,g为重力加速度,m/s2;αf为流体体积分数,fdrag为砂粒受流体平均阻力,N。

1.3砂粒轨迹模型

固体砂粒运动方程采用作用力平衡方程来计算[10],其形式如下:

(3)

等式左边为砂粒的惯性力,等式右边第1项为砂粒的单位质量曳力,第2项为砂粒的重力,第3项为砂粒的其他作用力。

1.4冲蚀磨损模型

固液两相流对壁面的冲蚀磨损率使用Hashish磨损模型来定义[11],其形式如下:

(4)

(5)

式中:W为粒子每次撞击材料所产生的体积磨损,m3;rp为粒子半径,m;n为速度指数,n=2.54;up为粒子速度,m/s;ρp为粒子密度,kg/m3;Rf为形状因子;σ为塑性流动应力,Pa;α为冲击角,rad。

砂粒在流进管道的过程中与壁面发生碰撞且会有能量损失,回复砂粒的反弹迹线发生变化。本次模拟采用Forder等人研究得出的冲击-反弹回复系数公式[12]:

eN=0.988-0.78(θ)+0.19(θ)2-

0.024(θ)3+0.027(θ)4

(6)

eT=1-0.78(θ)+0.84(θ)2-0.21(θ)3+

0.028(θ)4-0.022(θ)5

(7)

式中:θ是砂粒的碰撞角度,rad;eN与eT分别为法向与切向的冲击-反弹恢复系数。

2计算结果分析

2.1流场分析

壁面压力分布情况如图3所示,由图3可知压力最高区域出现在两侧斜坡的顶端处,并向壁面中心处逐渐减小,侧流孔处压力最小。主要原因是含砂流体先撞击两侧斜坡面,由斜坡面顶端向下,撞击速度逐渐减小,所以斜坡面顶端压力偏大并且向中心处逐渐减小;在斜坡面与底面的连接处,由于撞击到斜坡面上的流体在此发生了二次碰撞,所以压力偏大。

图3 壁面压力分布

内部速度分布如图4所示,由于入口处面积大于出口处面积,所以出口处的流速大于入口处的流速。流速最小位置出现在靠近整个壁面的中心处;流速最大位置出现在出口处两侧,并向中间逐渐减小。

图4 内部速度分布

2.2冲蚀磨损率分布情况

壁面的剪切应力分布情况如图5所示,由图5可知,剪切应力最大位置出现在斜坡面与底面的连接处并靠近出口处的位置。主要是由于此处的含砂流体即将流出出口,含砂流体的流速与壁面的夹角偏小,并且此处流速较高,所以造成此处的剪切应力偏大。

图5 壁面剪切应力分布

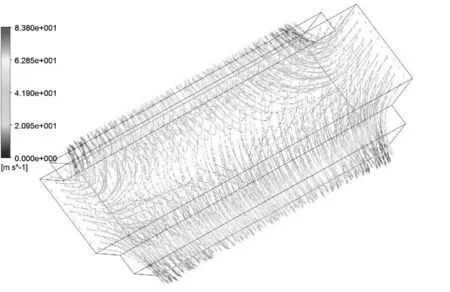

壁面的冲蚀率分布如图6所示,由图6可知,冲蚀率最大位置出现在底面与斜坡面连接处并靠近底面的位置。冲蚀率主要受固体颗粒的撞击角度与撞击速度的影响[13],由于此处的撞击角度偏小并且撞击速度偏大,所以冲蚀率偏大。由图5可知,连接处的斜坡壁面上剪切力偏大,可是此处的冲蚀率却偏小。由图7所示的固体砂粒运动轨迹中可以看出,此处流经的固体砂粒数量偏少,砂粒与壁面撞击的频率偏低,所以冲蚀率偏小。

图6 壁面冲蚀率分布

图7 固体砂粒运动轨迹

2.3冲蚀磨损影响因素分析

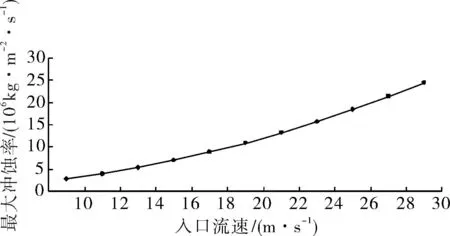

2.3.1入口速度的影响

在砂粒质量分数为10%,砂粒直径为0.3 mm的条件下,最大冲蚀率随入口速度的变化情况如图8所示。由图8可知,随着入口流速的增大,最大冲蚀率呈现指数增长趋势。随着含砂流体速度的增大,砂粒所具有的动能也随之增大,导致砂粒对壁面的剪切力矩与撞击力增大;另外,在含砂质量分数一定的情况下,随着入口流速的增大,砂粒撞击壁面的频率升高,易造成壁面的冲蚀磨损率增大。

图8 入口速度与最大冲蚀率的关系曲线

2.3.2砂粒直径的影响

在入口流速为20 m/s,砂粒质量分数为10%的条件下,最大冲蚀率随砂粒直径的变化情况如图9所示。由图9可知,随着砂粒直径的增大,最大冲蚀率先增大后减小;砂粒直径在0.15~0.50 mm时,最大冲蚀率的变化幅度较小。对于直径较小的砂粒,流体对其具有较好的携带作用,砂粒与壁面的碰撞效果更加充分,出现较大的冲蚀磨损率;随着砂粒直径的增大,流体对砂粒的携带作用下降,并且砂粒间发生相互碰撞造成能量损失的几率增加,导致砂粒与壁面碰撞的冲击动能偏小,出现较小的冲蚀磨损率。此外,随着砂粒粒径增大,砂粒与壁面碰撞的面积也同时增大,因此会使单位面积上的冲蚀磨损率降低。所以单位面积上的冲蚀磨损率降低。在砂粒直径为0.05 mm时,壁面的最大冲蚀率出现了峰值。主要原因是:流体对砂粒的携带作用较强,砂粒具有较高的速度,并且砂粒直径较大,砂粒的质量较大,导致砂粒与壁面的冲击动能偏大。所以石油含砂的直径在0.05 mm左右时,外护管的冲蚀磨损现象会比较严重。

图9 砂粒直径与最大冲蚀率的关系曲线

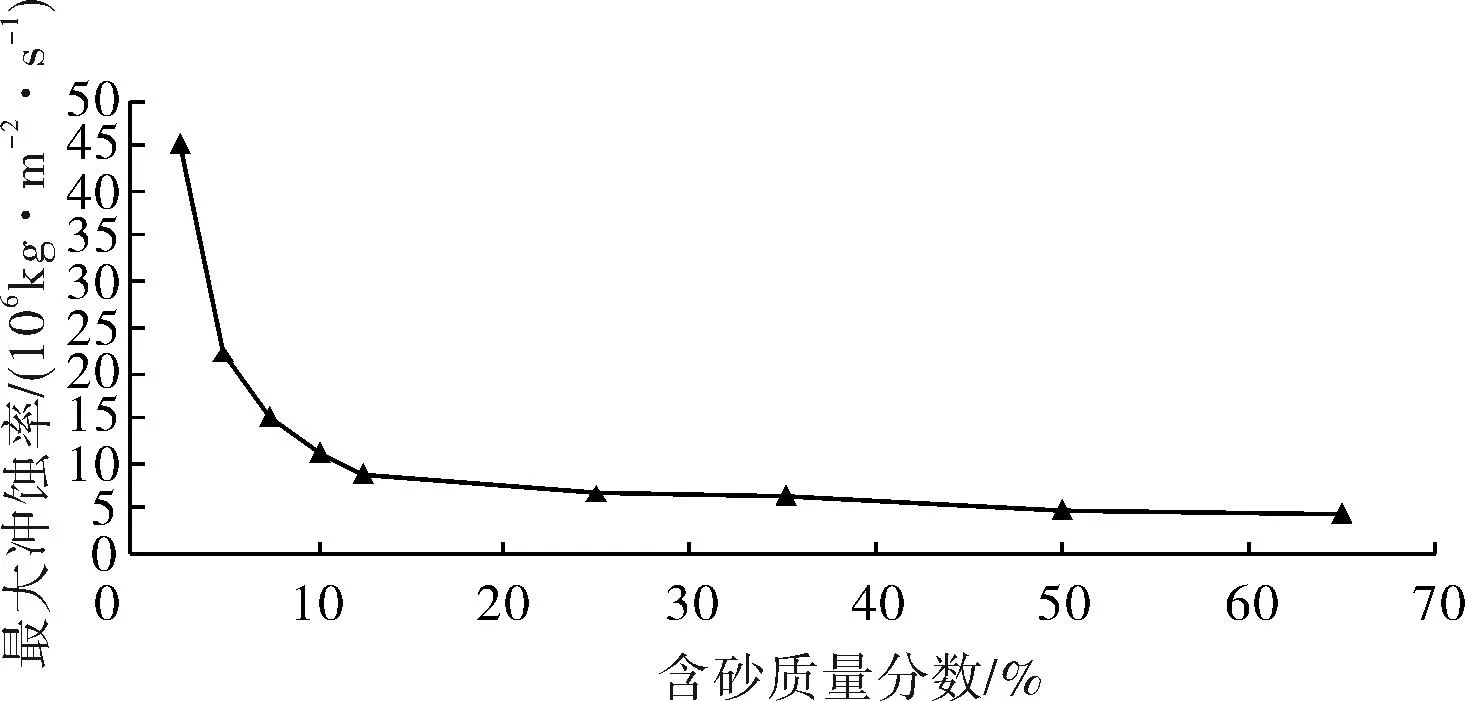

2.3.3砂粒含量的影响

在入口速度为20 m/s,砂粒直径为0.3 mm的条件下,最大冲蚀率随含砂质量分数的变化情况如图10所示。由图10可知,随着含砂质量分数的增大,最大冲蚀率呈现反比例降低趋势;当含砂质量分数大于10%时,最大冲蚀磨损率的变化幅度较小。主要原因是:随着含砂质量分数的增大,砂粒之间发生相互碰撞冲击的几率也随之增加,消耗了砂粒的动能,导致砂粒与壁面间的冲击碰撞强度减弱;并且含砂质量分数更大,容易造成外护管侧流孔处堵塞,导致砂粒与壁面的碰撞频率降低。

图10 含砂质量分数与最大冲蚀率的关系曲线

3结论

1)利用CFD方法分析了油井防砂筛管的外护管缝口处固液两相流的流场分布情况。通过对壁面的剪切应力、冲蚀率分布和砂粒的轨迹路线的分析,得到了外护管缝口处最大冲蚀磨损率的位置和产生原因。

2)改变入口流速,会影响固液两相流对壁面的冲蚀情况。随着入口流速的增大,最大冲蚀率呈现指数增长趋势。

3)改变砂粒直径,会影响固液两相流对壁面的冲蚀情况。随着砂粒直径的增大,最大冲蚀率先增大后减小;砂粒直径在0.15~0.50 mm,最大冲蚀率的变化幅度较小;石油含砂的直径在0.05 mm左右时,外护管的冲蚀磨损现象会比较严重。

4)改变含砂质量分数,会影响固液两相流对壁面的冲蚀情况。随着含砂质量分数的增大,最大冲蚀率呈现反比例降低趋势;当含砂质量分数大于10%时,最大冲蚀磨损率的变化幅度较小。

参考文献:

[1]Underdown D R,Dickerson R C,William Vaughan,The Nominal Sand Control Screen A Critical Evaluation of Screen Performance[R].SPE 1999,56 591:1-6.

[2]尚晓峰,李喆,王志坚.螺旋复合筛管下井过程结构强度数值模拟[J].石油矿场机械,2015,44(2):42-46.

[3]陈娅南.天然气管道材料磨损特性测试研究[J].青海石油,2006,24(1):66-71.

[4]张继军,桂晓莉.浆体管道磨损机理研究[J].甘肃科技,2011,27(1):60-62.

[5]余文岙,武建军,张朝阳,等.水煤浆管道冲蚀磨损数值研究[J].当代化工,2011,40(3):297-299.

[6]黄勇,施哲雄,蒋晓东.CFD在三通冲蚀磨损研究中的应用[J].化工装备技术,2005,26(1):65-67.

[7]杨金龙,陈浩,冯春宇.基于CFX的水平管等径三通失效分析数值模拟 [J].石油化工腐蚀与防护,2013,30(2):1-5.

[8]刘永红,张建乔,马建民,等.石油防砂割缝筛管的冲蚀磨损性能研究[J].摩擦学学报,2009,29(3):283-287.

[9]李国美,王跃社,黄刚,等.套管壁面颗粒冲蚀预测及减弱措施研究[J].石油机械,2010,38(1):20-21.

[10]Baxter L L,Smith P J.Turbulent Dispersion of Particles[J].The STP Model Energy & Fuels,1993(7):852-859.

[11]吴欢欢,梁晓瑜,邓智强.含砂石油对管道冲蚀的CFD模拟[J].石油机械,2014,42(3):115-119.

[12]Forder A,Thew M,Harrison D.A numerical investigation of solid particle erosion experienced within oilfield control valves [J].Wear,1998(216):184-193.

[13]程嘉瑞,杨向同,李臻,等.API油管接箍液固两相流体冲蚀数值模拟[J].腐蚀与防护,2013,34(12):1067-1071.

Erosion Wear Analysis of External Protecting Pipe with Spiral Composite Screen Pipe in Solid-Liquid Two-Phase Flow

WANG Zhijian,JIA Yanbo,SHANG Xiaofeng

(SchoolofMechanicalandElectricalEngineering,ShenyangAerospaceUniversity,Shenyang110136,China)

Abstract:Though the external protecting pipe is one of the most important components of spiral composite screen pipes,little research has been conducted on the field of its erosion fracture.In order to provide reference for the design of the external protecting pipe,the erosion model of external protecting pipe was established in CFX,and the flow situation of the seam position with the oil containing sand was simulated.The position of maximum erosion wear was obtained and influence factors of erosion wear was analyzed.The results showed that the maximum erosion occurs at the connection position of the bottom and slope surface and near the bottom surface.The maximum erosion rate increase exponentially with the growth of entrance velocity.As the diameter of sand is about 0.05 mm,erosion phenomenon of external protecting pipe will be more serious.The reduction of the maximum erosion rate show inverse proportion trend with the growth of sand mass fraction.

Keywords:screen liner;external protecting pipe;erosion wear;numerical simulation

中图分类号:TE925.302

文献标识码:A

doi:10.3969/j.issn.1001-3482.2016.02.002

作者简介:王志坚(1974-),女,河南安阳人,教授,博士,2005年毕业于东北大学流体机械及工程专业,主要研究方向:工程有限元方法、流动传热传质仿真、多场耦合数值模拟等,E-mail:tadesuosi@163.com。

收稿日期:①2015-09-20

文章编号:1001-3482(2016)02-0006-05