超临界压力水冷包层方案第一壁的热与应力分析

2016-04-12魏婷,匡波,侯东

魏 婷,匡 波,侯 东

超临界压力水冷包层方案第一壁的热与应力分析

魏 婷,匡 波,侯 东

(上海交通大学核科学与工程学院,上海200240,China)

针对超临界水冷包层中第一壁的运行工况,利用数值计算软件ANSYS中CFX和Workbench两个模块对第一壁结构中的固体域和流体域进行数值分析研究。对比矩形管道和圆形管道内传热及热应力分布发现,矩形管道四个角域强化了壁面流体和主流流体的动量和热量的交换,使传热性能优于圆形管道,而四个角域的存在也造成了该处的应力集中,使结构材料的最大应力明显高于圆形管道。进一步研究冷却剂流向和冷却管道几何结构参数对第一壁结构温度场和应力场的影响发现,在ITER运行工况下,冷却剂流向影响很小,增大冷却管道直径和减小冷却管道最小壁厚均能改善第一壁结构材料中的最高温度,而这两个几何结构参数对第一壁应力的影响较为复杂。

超临界水冷包层;第一壁;热与应力分析

实验包层模块(TBM)作为国际热核聚变实验堆(ITER)的关键部件之一,是未来聚变反应堆实现氚自持、高热量提取并转化为电能的重要实验平台。包层模块的第一壁是整个包层的重要部件,直接面向等离子体,其热工与结构设计不仅要满足材料的热性能要求,同时也要满足机械性能要求。第一壁安全性直接影响整个实验包层模块安全运行。

考虑到水冷的技术延续性以及发电侧高热力效率的需求,一种包层方案为超临界压力水冷固态增殖包层,该方案以低活化铁素体/马氏体钢F82H为主要结构材料。超临界压力下水具有特殊的性质,热物性在大比热区域发生剧烈变化,其高工作参数使装置热力效率得以提高;而F82H在强辐照下具有固有的几何稳定性、低的热膨胀系数和高热导率等优良特性,其低活化成分适于商业化生产,且有最为成熟先进的技术基础[1]。

本文在超临界压力水传热数值研究的基础上,利用单向流固耦合的方法对运行工况下的第一壁进行热与应力分析,对比不同的冷却管道形状、几何参数下的第一壁热与应力大小与分布的差异,为超临界水冷TBM热工设计提供热与应力耦合的基本量值关系。

1 模型及参数确定

1.1 建模及参数

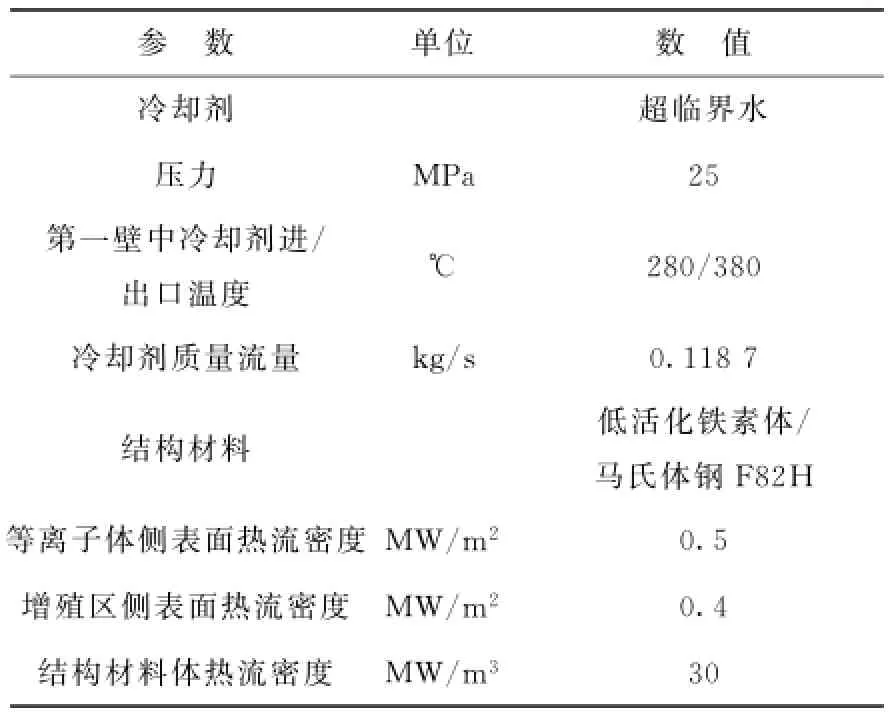

第一壁是核聚变中直接面向等离子体的一层固体结构,其外围与增殖区结构相连。ITER实验包层工作组(Test Blanket Working Group,TBWG)提出在氘氚阶段的运行工况下,第一壁局部表面热流密度峰值将达到0.5 MW/m2,为了留有足够的设计安全裕量,将第一壁整体表面取峰值。同时,面向增殖区侧热流密度为0.4 MW/m2的;另外,在周围射线和粒子的作用下,结构材料产生30 MW/m3的体热流密度[2-5],如表1所示。

表1 第一壁工作运行参数Table1 Operating parameters of the first wall

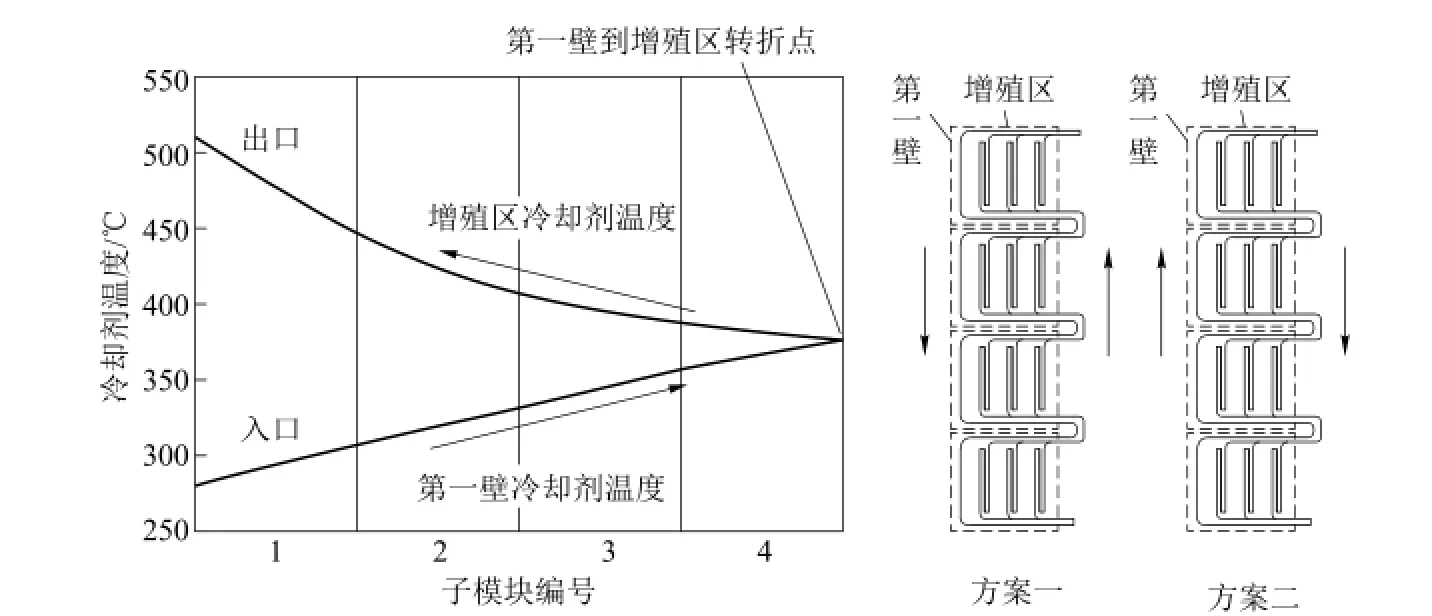

为了给高热负荷的第一壁以足够冷却,进口温度为280℃的冷却水先流经串联包层子模块(4个串联)的第一壁部分,在第一壁出口处温度上升至380℃左右。然后,冷却水流经串联子模块的增殖区部分,达到大约510℃的出口温度[2],如图1中方案一所示。在第一壁冷却管道数值模拟中,选取其中一根管道进行数值计算,通过设置左右壁面为对称面来模拟整个第一壁。管道竖直高度为1 500 mm,冷却剂流动方向为竖直向下(为了对比,本文也计算了流动方向为竖直向上的第一壁冷却管道,如图1中方案二所示)。建立第一壁冷却管道的模型,考虑横截面形状分别为矩形和圆形,结构尺寸分别如图2(a)、(b)所示。数值模拟中,结构材料采用低活化铁素体/马氏体钢F82H。根据设计要求,F82H的最高工作温度上限为550℃;最大应力采用Von Mises等效应力,其值不超过该处对应温度下许用应力3Sm值[6]。

图1 包层串联冷却方案示意图Fig.1 Schematic of blanket cooled in series

图2 单根第一壁冷却管道结构尺寸Fig.2 Structure size of the first wall single cooling duct(a)矩形横截面冷却管道;(b)圆形横截面冷却管道

1.2 网格及网格敏感性

利用CFX-Workbench对第一壁流体域、固体域进行流固耦合[7]分析,得出温度场和应力场。流固耦合分析中使用CFX作为冷却剂流场、温度场的分析程序,使用Workbench中的Steady-State Thermal和Static Structural[8]两个模块作为结构材料应力分析程序。两块之间是单向传递的,即把通过CFX计算得出的流固交界面处的温度场和对流换热系数单向传递到ANSYS Workbench中的Steady-State Thermal模块,作为载荷再进行计算。需要注意的是:CFX和ANSYS Workbench中的建模和划分网格都有所不同。CFX中模型的高度方向是全长1 500 mm,而ANSYS Workbench中只建立30 mm,即靠近出口部分。因为如果在Workbench中建立全高,将导致网格过多,计算困难。CFX中流体域采用O型网格,固体域采用六面体网格。ANSYS Workbench中采用四面体网格。近壁面处结合湍流模型的要求对网格加密,保证模拟计算精度。矩形管道第一壁子模块中流体域网格节点数为325 000,固体域网格节点数为113 200,总网格节点数为438 200。为了对网格进行敏感性分析,将总网格节点数增至658 400,在相同的边界条件下进行计算,计算结果相差在2%以内,故选择网格数较少的网格模型。类似的,以下计算中通过逐次加密网格得到网格无关解。

1.3 湍流模型及选择

考虑不同湍流模型对第一壁冷却管道内传热数值模拟的影响。湍流模型大致分为两大类:涡流黏度模型和雷诺应力模型。选取CFX5中四种湍流模型(k-ε、SST、BSL和SSG湍流模型)进行考察,其中k-ε、SST属于涡流黏度模型,SSG、BSL属于雷诺应力模型[9]。

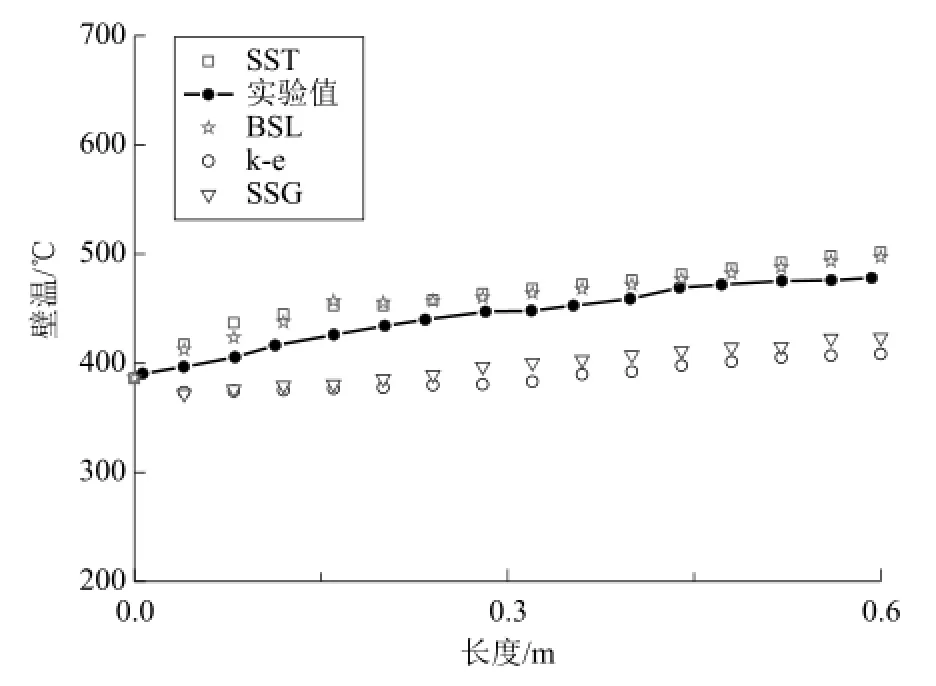

先用这4种模型对冷却剂工况与ITER相近、超临界压力下单根竖直圆管中的下降流传热进行模拟,计算结果皆与已有实验数据对比、验证。采用Pismennyy[10]的实验数据,竖直下降流,D=6.28 mm,P=23.5 MPa,G= 248 kg/m2·s,Q=364 k W/m2,L=0.6 m, Tin=350℃,Tout=380℃。光滑圆管采用了CFX特有的O形网格,能够更好地适应曲面上的网格划分。边界条件的设定如下:进口条件是质量流速以及冷却剂入口温度;出口条件是定压;壁面是非滑移壁面以及给定热流密度。模拟结果与实验结果的对比如图3所示。

图3 不同湍流模型计算结果与实验值的对比Fig.3 Comparison of different turbulence model calculations with experimental results

图3 显示,k-ε与SSG模型计算得到的冷却管道壁面温度低于实验值,而SST和BSL模型的预测值稍高于实验值。实验值处于四个湍流模型预测值之间。鉴于不同湍流模型对计算结果有一定影响,故对圆形和矩形冷却管道均用该四个湍流模型进行结果对比。

包层采用4个子模块串联的冷却方案,矩形冷却管道第一个子模块冷却剂的进口温度为280℃,数值计算得出第四个子模块冷却剂的出口温度为379℃,符合冷却剂第一壁出口温度为380℃左右的设计要求。采用圆形截面冷却管道的四个串联子模块中第一壁的冷却剂进口温度依次为280/315/345/368℃,最后达到380℃的出口温度。

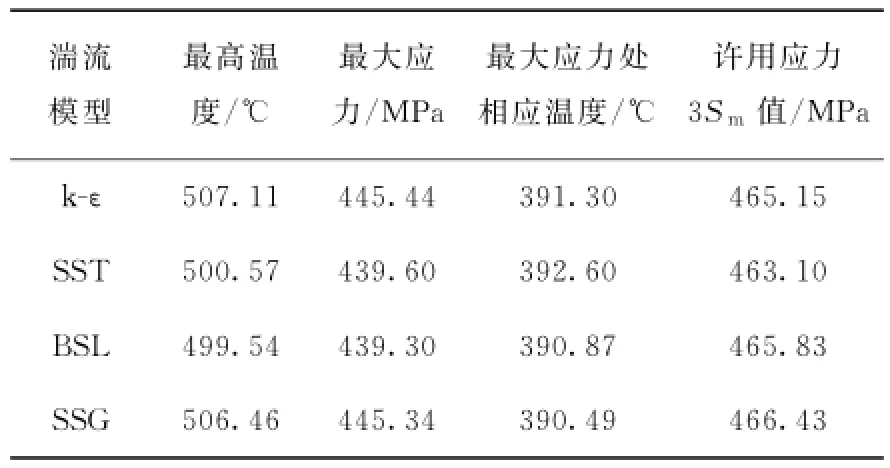

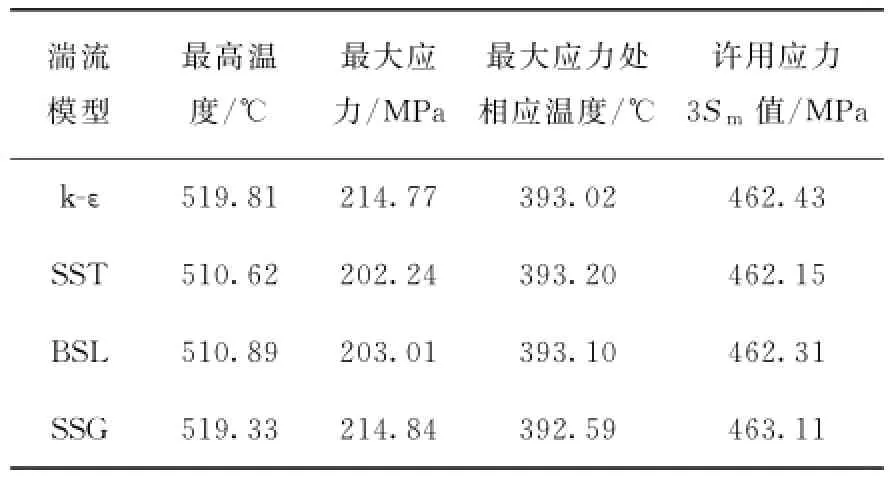

表2、表3比较了不同湍流模型下得出的计算结果,均显示满足第一壁结构材料的热性能和机械性能。对于两个涡流黏度湍流模型,使用SST湍流模型计算得出第一壁结构材料的最高温度和最大应力均低于k-ε湍流模型。雷诺应力模型中,BSL湍流模型计算得出第一壁结构材料的最高温度和最大应力均低于SSG湍流模型。k-ε与SSG数值模拟结果相近,同样的,SST和BSL数值模拟结果相近。根据保守原则和其他文献中的推荐[5,11],下文湍流模型均采用SSG模型。

表2 矩形管道中不同湍流模型计算结果对比Table2 Comparison of different turbulence model calculations for rectangular channel

表3 圆形管道中不同湍流模型计算结果对比Table3 Comparison of different turbulence model calculations for circular channel

2 第一壁热与应力的分析

2.1 冷却管道形状对第一壁温度与应力场的影响

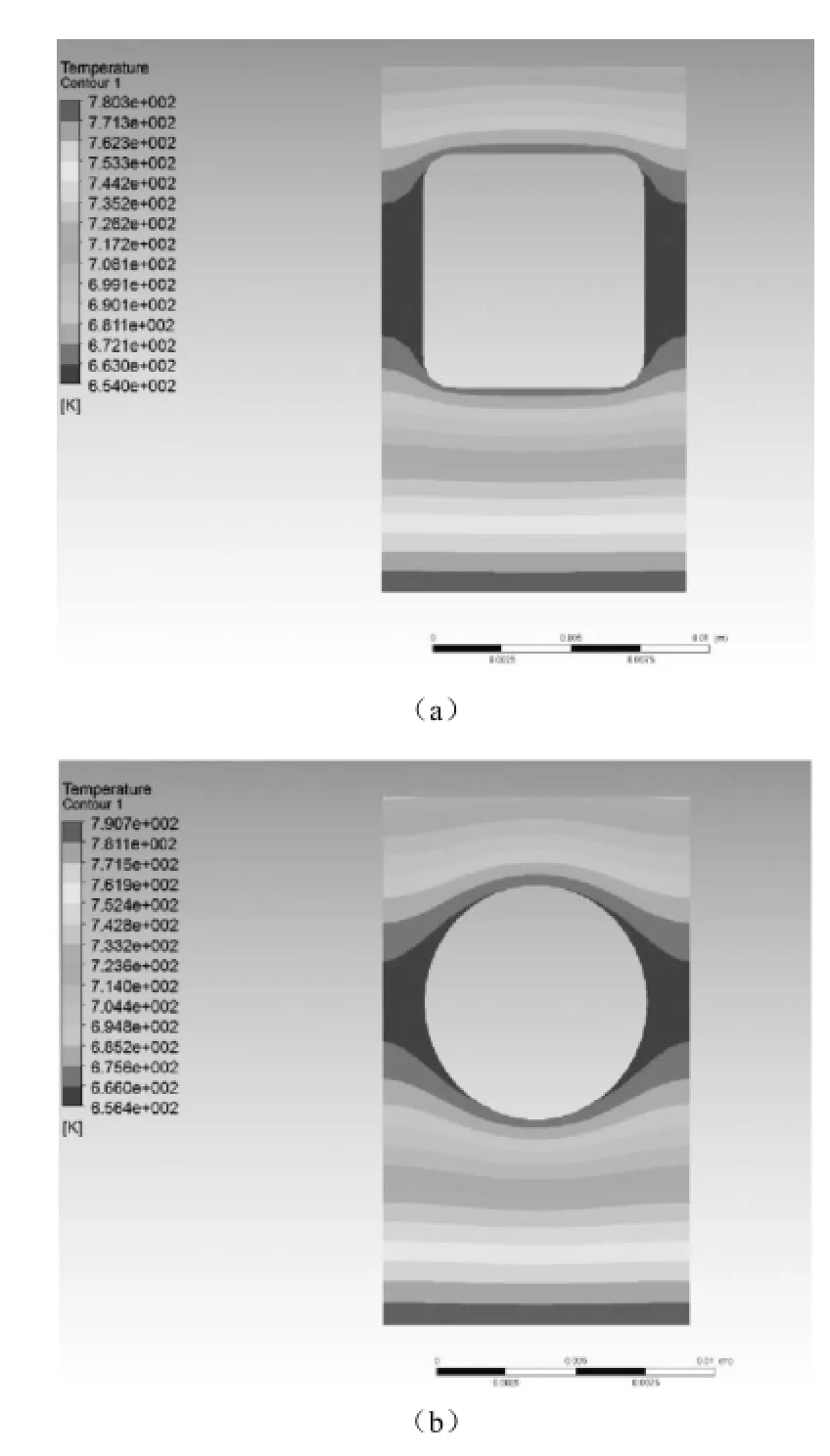

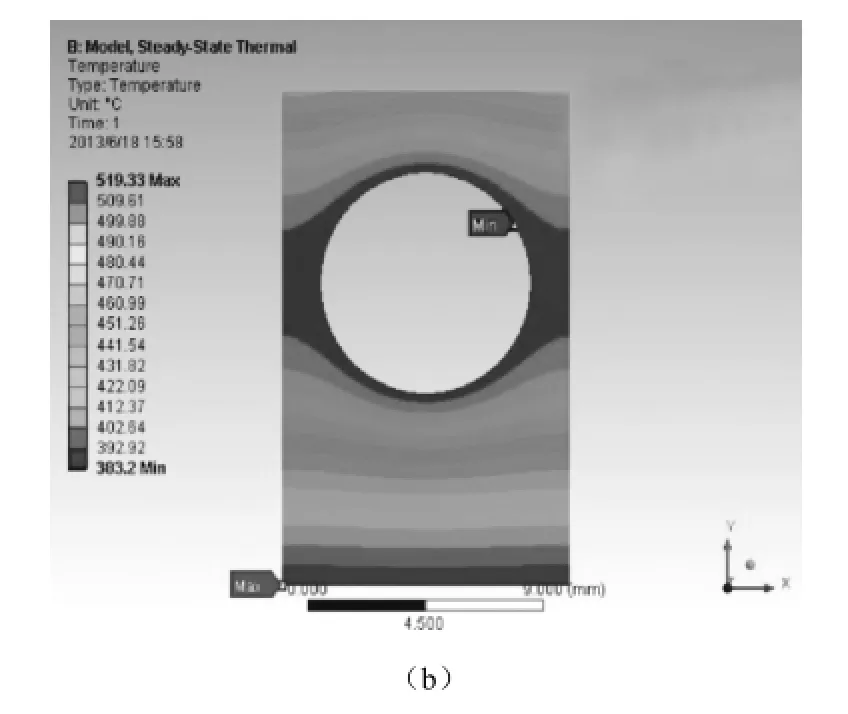

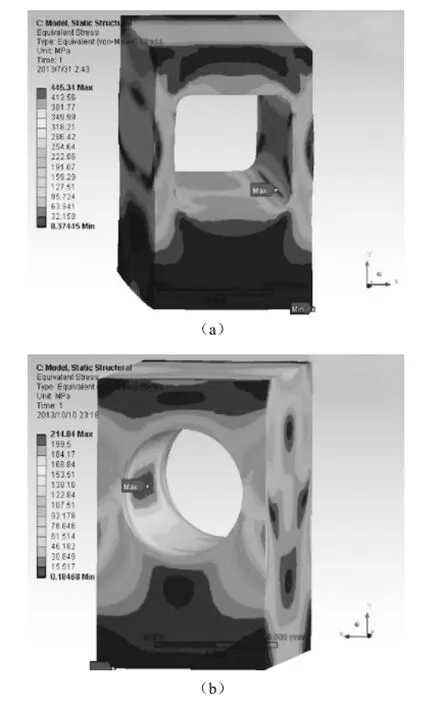

使用湍流模型SSG,矩形和圆形冷却管道的第一壁结构材料温度场与应力场的计算差异如图4~图6所示。

图4~图6显示的是第一壁结构材料中最大温度和最大应力,位于第四个包层子模块。其中,采用矩形冷却管道的第一壁结构材料的最大温度为506.46℃,低于F82 H的使用温度上限550℃;最大应力为445.34 MPa,小于该处温度下对应的许用应力极限466.43 MPa。采用圆形冷却管道,最终得到4个子模块串联的第一壁结构材料中最大温度为519.33℃,高于矩形管道,但仍符合设计要求;最大应力为214.84 MPa,远远低于矩形横截面管道,同样低于该处温度下对应的许用应力极限463.11 MPa。第一壁结构材料更关注最高温度,且矩形冷却管道布置紧凑、节省空间,故通常设计中采用矩形冷却管道。

图4 CFX计算得出的结构材料F82H温度场(单位:K)Fig.4 Temperature distributions of structural material F82H calculated by CFX(a)矩形横截面冷却管道;(b)圆形横截面冷却管道

图5 Workbench计算得出的结构材料F82 H温度场(单位:℃)Fig.5 Temperature distributions of structural material F82 H calculated by Workbench(a)矩形横截面冷却管道;(b)圆形横截面冷却管道

图6 Workbench计算得出的结构材料F82 H应力场Fig.6 Stress distributions of structural material F82 H calculated by Workbench(a)矩形横截面冷却管道;(b)圆形横截面冷却管道

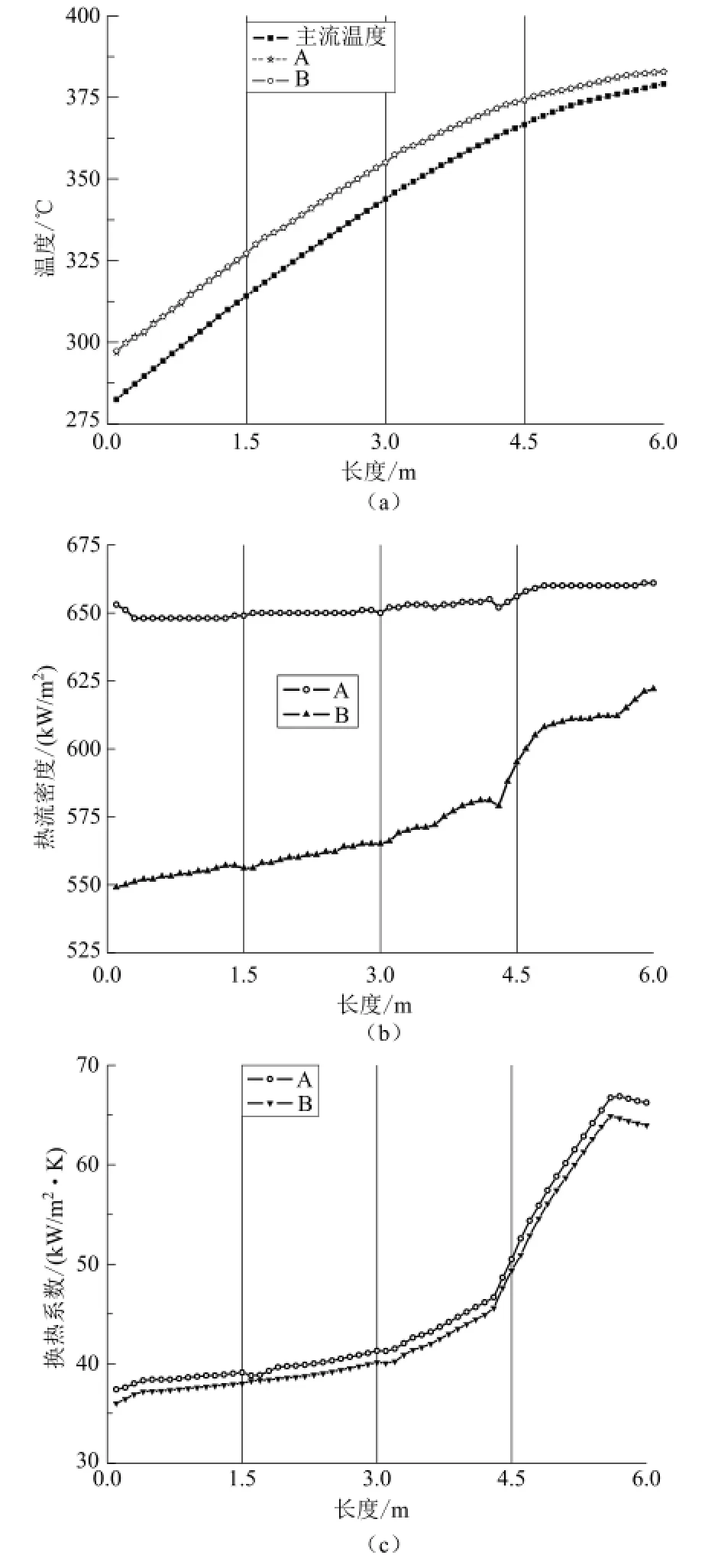

下面对矩形和圆形截面冷却管道中近壁面处流体的传热情况进行比较。取图2中矩形管道A、B所在位置研究,在A、B两处沿冷却剂流动方向的近壁流体温度、热流密度和传热系数分布的计算结果如图7所示。

图7 矩形管道A、B位置处的参数沿流动方向的变化Fig.7Parameter changes in the flow direction of rectangular channel A,B(a)A、B处近壁流体温度沿流动方向变化; (b)A、B处的热流密度沿流动方向的变化; (c)A、B处的传热系数沿流动方向的变化

由图7c可见,A、B两位置处的对流换热系数均在壁面温度接近384.9℃(25 MPa压力下的拟临界温度)时有大幅度上升。而当主流温度达到拟临界温度附近时,换热系数又有所下降。

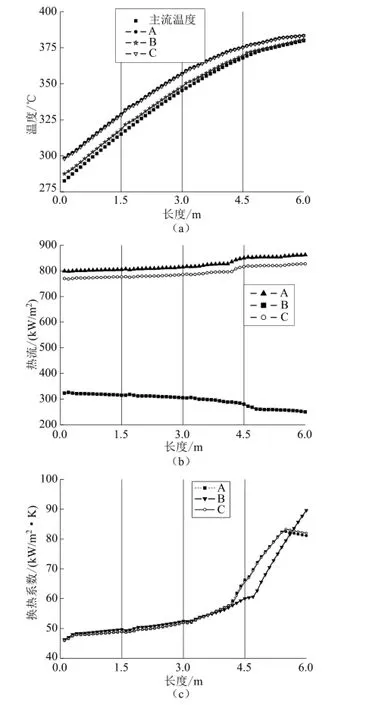

同样的,对于图2中圆形截面冷却管道取A、B、C三处位置研究,在A、B、C三处沿冷却剂流动方向的近壁流体温度、热流密度和传热系数分布的计算结果如图8所示。

图8 圆形管道A、B、C位置处的参数沿流动方向的变化Fig.8 Parameter changes in the flow direction of circular channel A,B,C(a)A、B、C近壁流体温度沿流向变化; (b)A、B、C处热流密度沿流动方向的变化; (c)A、B、C处传热系数沿流动方向的变化

由图8可见,A和C位置处与矩形管道中相类似的传热现象,即在第四个子模块中近壁面处的换热系数先大幅度上升后又有所下降。而B处由于近壁面流体温度较低、热流密度较小,未发现临近出口处的换热系数突降的现象。

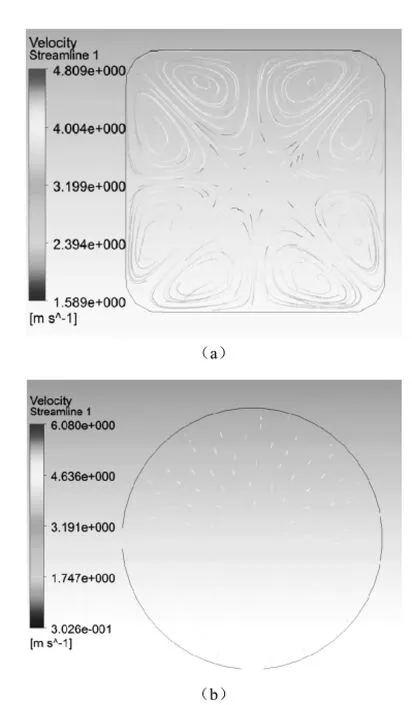

另外,可以明显地看到,矩形管道不同位置处流体的热流密度随着流动方向有接近的趋势,而在圆形管道中这一现象则不存在。这是由于非圆横截面上湍流流动具有的明显的二次流特征,如图9所示。矩形管道四个角域强化了壁面流体和主流流体的动量和热量的交换,改善了传热性能。然而四个角域的存在也造成了该处的应力集中,使矩形横截面管道结构材料的最大应力发生在圆角处,其应力值远高于圆形管道。

图9 冷却管道横截面上流场分布Fig.9 Flow field distribution in cooling duct cross-section(a)矩形冷却管道;(b)圆形冷却管道

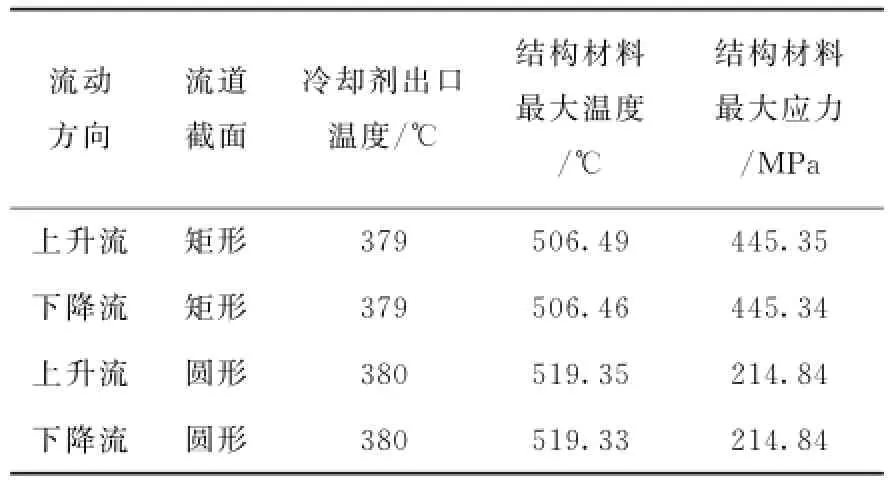

2.2 冷却剂流向对第一壁温度与应力场的影响

将冷却剂流动方向改为竖直向上,查看在ITER运行工况下,第一壁冷却管道中超临界压力水流动方向的改变对第一壁结构温度场、应力场的影响。将表4分别与表2、表3对比,发现在该工况下改变冷却剂流动方向对矩形、圆形横截面冷却管道的热和应力的影响都很小。

表4 竖直上升流、下降流的计算结果对比Table4 Comparison of results for vertical upward and downward flow

2.3 冷却管道几何结构参数对第一壁温度与应力场的影响

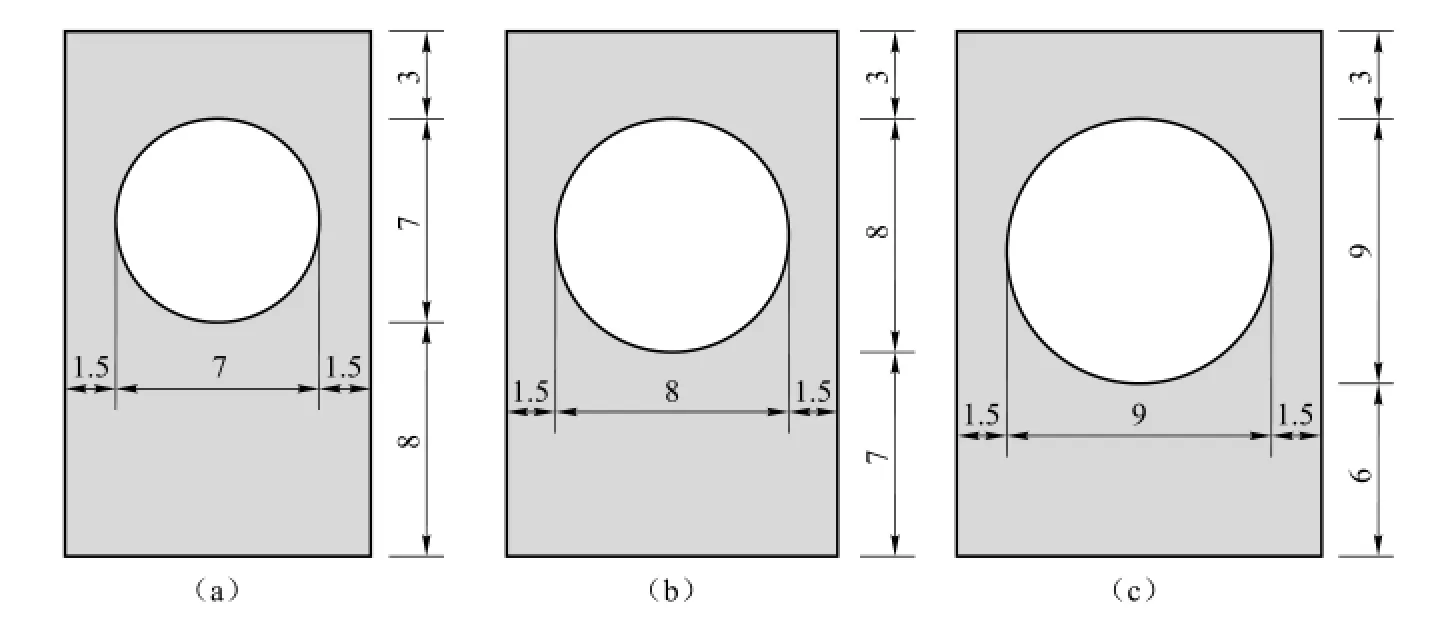

针对圆形横截面冷却管道,分析了几何结构参数对第一壁结构温度及应力的影响。首先保持其他几何结构参数不变,考虑改变冷却管道直径对整个第一壁结构温度场与应力场的影响,不同直径冷却管道结构尺寸如图10所示。

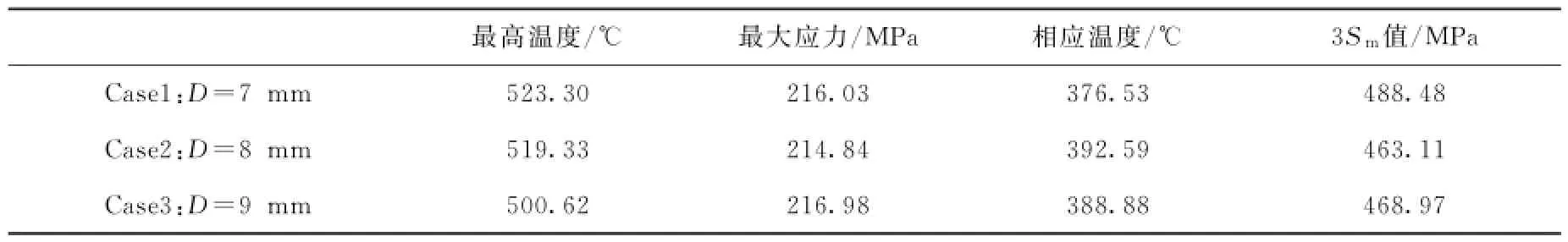

从表5可得,增大管道直径有利于降低第一壁结构材料的最高温度,这是因为冷却管道截面积的增大引起冷却剂流量增多,改善了传热情况。而增大管道直径对结构材料最大应力的影响较复杂。管道直径从7 mm增至8 mm,最大应力减小;管道直径从8 mm增至9 mm时,最大应力又有所上升。因为结构材料的应力由两部分组成,分为一次应力和二次应力。内压和壁厚不变的情况下,流体内压直接引起的结构材料一次压力随着冷却管道直径的增大而增大;而热应力引起的二次压力则随着管道直径的增大、结构材料温度的降低而减小。故第一壁结构材料最大应力随管道直径的变化是一次压力和二次压力的综合作用,不呈单一变化,在设计中需考虑。

图10 不同冷却管道直径的第一壁结构尺寸Fig.10 Differentdiameters of cooling pipes of the first wall

表5 不同冷却管道直径的计算结果Table5 Results of differentdiameters of cooling pipes

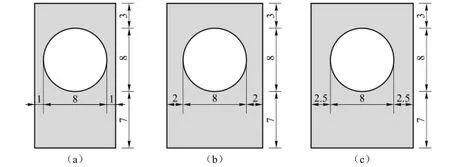

保持其他几何结构参数不变,考虑改变冷却管道最小壁厚对整个第一壁结构的温度场和应力场的影响,不同壁厚冷却管道结构尺寸如图11所示。

图11 不同壁厚第一壁冷却管道结构尺寸Fig.11 Different wall thickness of cooling pipes of the first wall

从表6可得,改变冷却管道最小壁厚对第一壁结构材料中的最高温度和最大应力都有较明显影响。增加冷却管道最小壁厚,传热变差,第一壁结构材料的最高温度随之增大。而对于直径为8 mm的冷却管道,随着管道最小壁厚从1 mm增加至2 mm,第一壁结构材料中的最大应力值先减小后增大,在1.5 mm时达到最优。这是因为流体内压和管道直径不变的情况下,冷却管道最小壁厚的增加会引起一次压力的减小,同时结构材料温度的上升引起二次压力的增大,最大应力的变化是两者的综合作用,在设计中应予以重视。该结果也与矩形冷却管道相类似,研究显示随着直径为8 mm的矩形冷却管道最小壁厚由1.5 mm增至3.5 mm,第一壁结构材料最高温度增大,最大应力呈先减小后增大趋势[5]。

3 结论

本文通过数值计算软件ANSYS中CFX和Workbench两个模块,利用单向流固耦合的方法研究了超临界水冷包层第一壁结构中的固体域和流体域,求解获得流场、温度场和应力场,得到以下结论:

1)采用圆形截面冷却管道的第一壁结构材料中最大温度为519.33℃,高于矩形管道中最大温度506.46℃,但仍低于F82H的最高工作温度上限550℃;结构材料中最大应力为214.84 MPa,远远低于矩形管道中的最大应力445.34 MPa(仍满足结构的应力要求)。但矩形管道具有传热较好,布置紧凑,节省空间的优点。

2)矩形管道不同位置处流体的热流密度随着流动方向有接近的趋势,而在圆形管道中这一现象则不存在。这是由于非圆横截面上湍流流动具有的明显的二次流特征。矩形管道四个角域强化了壁面流体和主流流体的动量和热量的交换,改善了传热性能。而四个角域的存在也造成了该处的应力集中。

3)在ITER运行工况下,不同第一壁冷却管道中超临界压力水的流动方向对第一壁结构温度场和应力场的影响很小。

4)增大冷却管道直径和减小冷却管道最小壁厚均能改善第一壁结构材料中的最高温度,而这两个几何结构参数对第一壁应力的影响则较为复杂。

[1] 黄群英,郁金南,万发荣,等.聚变堆低活化马氏体钢的发展[J].核科学与工程,2004,24(1):56-64.

[2] Enoeda M,Kosaku Y,et al.Design and technology development of solid breeder blanket cooled by supercritical water in Japan[J].Nuclear Fusion,2003, 43:1837-1844.

[3] Tobit K,Nishio S,et al.Design study of fusion DEMO plant at JAERI[J].Fusion Engineering and Design, 2006,81:1151-1158.

[4] Shatalov G.DEMO blanket testing in ITER.Influence on reaching DEMO[J].Fusion Engineering and Design, 2001,56-57:39-46.

[5] 倪陈宵.聚变反应堆超临界水冷包层内对流换热及应力分析研究[D].上海交通大学,2011.

[6] Tavassoli A-A F,et al.Materials design data for reduced activation martensitic steel type F82 H[J].Fusion Engineering and Design,2002,61-62:617-628.

[7] 刘志远,郑源,张文佳,司佳钧.ANSYS-CFX单向流固耦合分析的方法[J].水利水电工程设计,2009,28(2): 29-31.

[8] 张洪信.有限元基础理论与ANSYS应用[M].北京:机械工业出版社,2006.

[9] 翟建华.计算流体力学(CFD)的通用软件[J].河北科技大学学报,2005,26(2):160-165.

[10] Pis'menny E N,Razumovskiy V G,Maevskiy A E,et al.Heat transfer to supercritical water in gaseous state or affected by mixed convection in vertical tubes[J].Proceedings of the ICONE14,Miami,USA,July, 2006:17-20.

[11] Cheng X,Kuang B,Yang Y H.Numerical analysis of heat transfer in supercritical water cooled flow channels [J].Nuclear Engineering and Design,2007,237(3): 240-252.

Thermal and Stress Analysis on the First Wall of Supercritical Pressure Water-cooled Blanket

WEI Ting,KUANG Bo,HOU Dong

(School of Nuclear Science and Engineering,Shanghai Jiao Tong University,Shanghai 200240,China)

For the first wall operating conditions of the blanket cooled by supercritical pressure water,numerical computation software ANSYS CFX and Workbench were used to investigate the solid and fluid domains of the first wall structure.The effect of rectangular and circular cross section cooling ducts on the heat transfer and thermal stress were analyzed.It shows that the four corners of the rectangular duct reinforced momentum and heat exchange between near-wall fluid and mainstream fluid,so that the heat transfer performance was better than the circular pipe,and the four corners where existed stress concentration caused the maximum stress of structure material,which was significantly higher than the circular duct.Considering the effect of coolant flow direction and the cooling pipe geometry parameters on the first wall structure intemperature field and stress field,the coolant flow direction has little effect in the ITER operating conditions.Increasing the cooling pipe diameter and decreasing cooling pipe wall thickness can reduce the maximum temperature of the first wall structure material, and these two parameters on the stress of the first wall are more complicated.

supercritical pressure water-cooled blanket;the first wall;thermal and stress analysis

TL3

A

0258-0918(2016)01-0001-09

2015-05-14

魏 婷(1988—),女,江苏人,硕士研究生,助理工程师,现从事热工水力方向研究