齿面接触闪温对齿轮啮合特性的影响分析

2016-04-12Gearmeshingcharacteristicsanalysisoftoothcontactflashtemperature

Gear meshing characteristics analysis of tooth contact flash temperature

田亚平

(兰州交通大学,兰州 730070)

TIAN Ya-ping

齿面接触闪温对齿轮啮合特性的影响分析

Gear meshing characteristics analysis of tooth contact flash temperature

田亚平

(兰州交通大学,兰州 730070)

TIAN Ya-ping

摘要:齿轮啮合过程中能量损耗引起的齿廓形变改变了齿轮啮合状态,基于Bloke闪温理论,推导出了齿面接触闪温随齿轮啮合点位置变化的表达式,计算了齿面接触闪温引起的齿廓形变;通过Hertz接触理论,推导出齿面接触闪温对啮合刚度的影响表达式。对模型进行研究,分析了摩擦因素随啮合点位置的变化规律,载荷、转速对齿面最大接触闪温的影响,齿面接触闪温对齿廓形变和啮合刚度的影响。仿真结果显示,齿面接触闪温对轮齿啮合刚度的影响较大,在非线性动力学分析中应予以考虑。

关键词:齿面接触闪温;齿廓形变;啮合刚度;分析

0 引言

1 齿面接触闪温模型

1.1齿轮齿廓啮合过程和滑动速度计算

如图1所示,在齿轮副的理论啮合线N1N2上,齿轮从从动齿轮齿顶圆与啮合线的交点B2点进入啮合到主动齿轮齿顶圆与啮合线的交点B1退出啮合。P点为齿轮啮合的节点,α′为啮合角,αa1、αa2为主从动齿轮的齿顶圆压力角;rbi(i=1,2)分别为主、从动齿轮基圆半径;rai(i=1,2)为主从动轮齿顶圆半径;ωi(i=1,2)为主动齿轮的角速度。对于齿轮啮合的任意位置C点,其主从动轮的半径为Rci(t) (i=1,2),其表达式为:

图1 齿轮啮合过程

啮合点C对应的主从动齿廓渐开线压力角为:

主从动轮在啮合点C处的切线滑移速度vi(t)为:

由渐开线的性质,其啮合点C处主从动齿轮齿廓的曲率半径Ri(t)为:

1.2齿面接触闪温计算

齿轮副啮合齿面上的温度由两部分组成,即本体温度和齿面接触瞬时闪温∆f。本体温度在齿轮系统达到稳定状态后不再变化,齿面闪温∆f是两齿面相对滑动时,效率损耗的能量转化的热能引起齿面局部接触位置温度升高。根据Bloke闪温理论,齿面闪温∆f是时间t(齿廓啮合点位置)的函数,其表达式为[6]:

式中,u为温升系数,对于直齿圆柱齿轮,u=0.83;fm(t)为摩擦因数;fe(t)为单位齿宽上的齿面法向载荷;vi(t)(i=1,2)为两齿廓啮合点的切向速度;gi(i=1,2)为两齿面的热传导系数;ρi(i=1,2)为两齿面的材料密度;B(t)为接触带半宽;ci(i=1,2)为比热容。

齿廓啮合位置的摩擦因数fm(t)受转速、载荷、润滑油动力粘度等诸多因素的影响。对于不同的啮合位置,摩擦因数fm(t)可表示为[7]:

式中,vf为润滑油运动粘度;Fn为法向载荷;XL为润滑油修正系数,本文为(KFn/b)-0.0651,b为齿宽,b=min(b1,b2);Ra1,Ra2分别为主从动齿轮齿面上的表面粗糙度,本文取值0.8µm。

直齿圆柱齿轮副啮合点C在啮合线B2B1上移动时,由于受重合度εα的影响,啮入和啮出阶段为双对齿啮合而在节点附近为单对齿啮合。故法向载荷在齿廓的不同部位啮合是不均匀的,其不均匀性用载荷齿间分配系数K来表示,其表达式为:

式中,pbt为齿廓的基节。

根据赫兹基础理论可得齿廓啮合点C的主从动齿轮的接触带半宽B(t)表达式为:

式中,η为计算系数,对于直齿圆柱齿轮,η=1.128;µi为泊松比;E为弹性模量。

2 齿面闪温引起的啮合刚度变化

2.1齿面接触闪温引起齿廓热变形计算

在接触闪温∆f(t)变化时,齿廓形状发生的热膨胀现象,从而引起实际齿廓曲线偏离理想的渐开线位置,引起齿廓的形变误差。不考虑齿形误差、基节误差等其余因素的影响,仅考虑接触闪温∆f(t)变化引起的主从动齿廓形变误差随时间变化的表达式:

式中,负号表示齿廓膨胀形变误差在渐开线外,∆f(t)为齿面的接触瞬时温度;S为分度圆上的齿厚;ri为主从动轮的分度圆半径;λ为材料的线膨胀系数;αk为齿面热变形后的压力角;invα为渐开线函数;ubi为系统稳定工作时主从动轮基圆上的热变形量。

式中,∆r0i为主从动传动轴的稳定温度;∆rbi为主从动齿轮基圆的稳定温度;r0i为主从动轮的轴孔半径。

根据渐开线性质,其齿面热变形后的压力角表示为:

2.2齿轮副啮合刚度计算

设齿面法向载荷为Fn,齿宽为b,齿面接触闪温引起的齿廓热形变误差为δi(t)。在不考虑其余因素的影响下,根据齿面接触Hertz理论,单对轮齿齿面接触闪温引起的单齿刚度KTi(t)变化值表达式[8]:

齿廓在啮合线上啮合时,主从动齿轮的单齿刚度为串联形式存在。齿面瞬时温度变化引起的齿面啮合刚度KT(t)表达式为:

3 齿面闪温影响分析

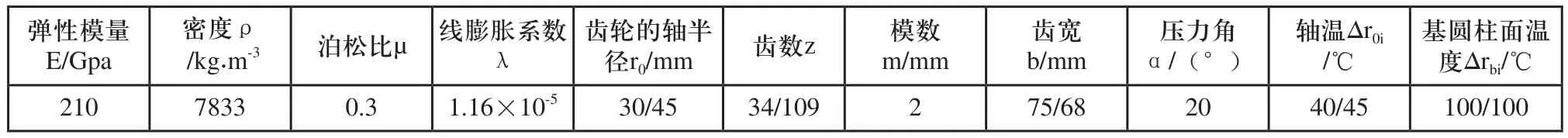

以某动车单级齿轮箱为研究对象,小齿轮材料为40Cr(调质)齿面硬度为280HBS,大齿轮材料为45钢(调质),齿面硬度为240HBS。齿轮润滑油型号为SCH632,润滑油密度ρf为870kg.m-3,运动粘度vf为92.5×10-6m2.S-1,比热容ci为2000J.(kg.K)-1;导热率λ 为0.14W.(m.K)-1。齿轮副计算参数如表1所示。

3.1齿面摩擦因数分析

图2为法向载荷Fn=5.0kN,转速n=2r/min,摩擦因素随啮合位置变化趋势图。横坐标为主动齿轮的啮合位置半径,纵坐标为摩擦因数。图中显示,随着齿廓啮合点C在啮合线上的变化,其摩擦因数呈现出非光滑的非线性特性。在双对齿啮合区域,齿根部位B2点摩擦因素获得极小值,齿顶点B1点摩擦因素获得较大值;在单对齿啮合区域,摩擦因数获得极大值。摩擦因数的变化规律和齿轮时变啮合刚度基本致,受重合度的影响十分明显。

表1 齿轮副计算参数

图2 摩擦因素随啮合点的变化趋势图

3.2齿面的闪温

图3为法向载荷Fn=5.0kN,转速n=2r/min,齿面接触温度随啮合点变化趋势图。横坐标是主动齿轮齿廓不同啮合点处的半径,纵坐标是齿面接触闪温。图中显示,主动齿轮从齿根部分B2点进入啮合时,出现最大的齿面接触闪温,随着啮合点C的继续,齿面闪温持续降低,当齿廓从双对齿啮合阶跃到单对齿啮合区域时,由于齿面载荷的突然增加,齿面闪温出现了突然增大的现象。由于在节点P处主从动齿轮在齿廓切线方向速度相等,即两齿廓的相对滑移速度为零,故当啮合点C与节点P重合时齿面闪温为0。啮合点C通过节点P后,其齿面闪温变化规律与B2P段基本相同。由于齿根和齿顶部分相对滑移速度和摩擦因素不同故齿面接触闪温不对称。齿面接触温度变化规律和齿面啮合相对滑动规律基本致。齿面闪温变化规律表明齿根和齿顶部分温度较高,因此该处较易出现胶合现象。

图4为转速和法向载荷耦合的最大齿面闪温变化情况。横坐标为齿面法向载荷,纵坐标为主动轮转速,图中颜色的变化代表了个啮合循环过程中最大闪温的变化过程。图中显示,随着转速和法向载荷的增大其齿面接触闪温的最大值持续增大,从而说明了转速和载荷是影响齿面接触闪温的主要因素(即产生齿面胶合的主要因素)。

图3 齿面接触温度随啮合点的变化趋势

图4 转速与法向载荷变化时的最大闪温(℃)

3.3齿面啮合刚度分析

图5、图6为法向载荷Fn=5.0kN,转速n=2r/min,齿廓形变误差和齿面接触闪温引起的啮合刚度随啮合点变化趋势图。

图5显示,随啮合点C的变化,其齿廓形变与图4齿面接触闪温变化趋势致。在齿根和齿顶进入和退出啮合位置齿廓形变误差达到了极值,在节点P点没有形变,在单、双对轮齿啮合变换的位置出现了形变的阶跃现象。

图6显示,在进入啮合的B2和退出啮合B1点出现了啮合刚度的极小值。随着啮合点C靠近节点P啮合刚度近似于反比例趋势增长,节点P附近啮合刚度趋向无穷大。因重合度的影响,其啮合刚度在单、双对齿啮合交替的过程中也出现了阶跃现象。从仿真结果来看,在不考虑其余因素的影响下,齿面闪温引起的啮合刚度达到了108N/m的数量级,其值与般齿轮啮合刚度值109N/ m相差较小,因此在齿轮非线性动力学分析中,其齿面闪温引起的啮合刚度值得考虑。

图5 齿廓形变误差

图6 闪温引起的啮合刚度

4 结论

1)通过Bloke齿面接触闪温理论和赫兹接触理论,建立了齿廓接触闪温计算方式,通过仿真找出了闪温在齿轮啮合线的变化规律,其变化规律和齿廓啮合点的相对滑动速度变化情况基本致。

2)齿面啮合的摩擦因数和齿面润滑状态、啮合位置、齿面法向载荷有关,其值随重合度而阶跃变化。齿面法向载荷和轮齿转速是影响齿面闪温的主要因素,随着法向载荷和转速的增大,齿面闪温增大,加剧了齿面胶合的可能,因此在设计齿轮时要合理选择载荷和转速。

3)齿廓形变误差仿真显示在轮齿进入和退出啮合位置其齿廓形变较大,在节点处齿廓无形变。齿面接触闪温引起的齿轮啮合刚度是非线性的,齿根和齿顶部分刚度较小而节点附近刚度较大,在齿轮动力学学计算中不可忽视。

参考文献:

[1] TABURDAGITAN M, AKKOK M. Determination of surface temperature rise with thermo-elastic analysis of spur gears[J]. Wear,2006,261:656-665.

[2] MAO K. A numerical method for polymer composite gear flash temperature prediction[J].Wear,2007,262:1321-1329.

[3] 李桂华,费业泰.温度变化对圆柱齿轮齿形的影响[J].机械设计,2005,22(2):22-24.

[4] 陈云睿,赵军,等.标准渐开线齿廓热变形的变化特性研究[J].机械传动,2013,37(5):35-39.

[5] 龚宪生,王欢欢,等.行星齿轮轮齿本体温度场与闪温研究[J].农业机械学报,2011,42(10):209-216.

[6] 苟向锋,祁常君,等.考虑齿面接触温度的齿轮系统非线性动力学建模及分析[J].机械工程学报,2015,51(11):71-77.

[7] Martins R,Seabra J, Brito A, et al. Friction coefficient in FZG gears lubricated with industrial gear oil: biodegra-dable ester vs mineral oil [J].Tribology International,2006,39(7):512-521.

[8] 李润方,王建军.齿轮系统动力学-振动、冲击、噪声[M].北京:科学出版社,1997.

作者简介:田亚平(1977 -),男,甘肃甘谷人,讲师,硕士研究生,主要从事齿轮系统非线性动力学研究及仿真工作。

基金项目:国家自然科学基金项目(11262009)

收稿日期:2015-11-05

中图分类号:TH132

文献标识码:A

文章编号:1009-0134(2016)03-0078-04