基于内拉结构的新型内压容器设计探讨

2016-04-12Studyondesignofinternalpressurevesselsbasedoninnerpullstructure

Study on design of internal pressure vessels based on inner pull structure

马珍珍

(中国航天科技集团五院513所,烟台 264000)

MA Zhen-zhen

基于内拉结构的新型内压容器设计探讨

Study on design of internal pressure vessels based on inner pull structure

马珍珍

(中国航天科技集团五院513所,烟台 264000)

MA Zhen-zhen

摘要:为解决传统内压容器设计上存在容器壁厚与容器直径之间的矛盾关系这一问题,设计了基于内拉结构的新内压容器方案。首先对内拉结构的基本原理和设计细节进行介绍,然后从器壁的受力和使用材料用量等方面分析了内拉结构相比于传统圆形截面的优势,最后提出了一种基于新内压容器的火箭燃料储罐设计,并进行了探讨研究。通过理论分析和ANSYS建模证明,所提出的内拉结构能够更好地实现内压容器的轻型化设计理念和绿色经济的制造要求,具有良好的应用前景。

关键词:内压容器;内拉结构;轻型化设计;ANSYS建模

0 引言

压力容器[1]是目前广泛应用于石油、能源、化工与航空等领域的关键设备。为节约材料、降低制造、运输和安装成本,实现安全与节约资源并举、稳定与经济平衡的制造要求,压力容器的轻型化设计成为了该制造行业的主导发展方向[2]。

压力容器的轻型化,主要是在保证容器安全的前提下,通过减少壁厚来达到减轻容器重量。传统的内压容器质地多以金属材料、复合材料或者外缠绕玻璃纤维以及碳纤维为主,且为圆形截面。按照GB150《钢制压力容器》[3]标准要求,同种材料在压力定的情况下,压力容器的计算壁厚只与容器直径有关,这就导致容器容量与容器壁厚之间存在的矛盾关系。以往多采用新型材料和强化技术来解决这问题,文献[4]设计了基于应变强化的奥氏体压力容器,对容器筒体部分的应变强化进行研究;文献[5]对压力容器中的焊接技术进行探讨,在器壁轻型化设计的前提下保证容器的质量、可靠性;文献[6]采用元胞蚁群算法对容器设计参数进行优化,以实现在满足各项设计指标的要求下,得到最佳设计方案的目的;文献[7]对奥氏体压力容器的强度裕度进行了研究,以期找出强度与壁厚平衡点。但这些方法存在的主要问题是,没能突破圆形截面对压力容器的限制,对于某些特殊要求,所进行的优化设计应用前景不大。本文针对这问题,设计了种基于异形内拉结构的新型内压容器,新型内压容器通过增加内拉结构以减小容器壁圆弧半径,从而达到减少容器壁厚降低加工成本和实现容器轻型化的目的。

1 内压容器壁厚设计原理

普通圆形截面压力容器,大致分为钢制压力容器、铝制压力容器、复合材料压力容器、周向缠绕和整体外缠绕压力容器。参照GB150《钢制压力容器》标准要求,容器壁厚δ与内压强pc之间的关系如式(1)所示。

目前,金属材质的压力容器,受限于金属自身相对不高的抗拉强度,存储相同安全系数以及密封相同压力体积气(液)体时,容器自身重量较重;采用复合材料的压力容器,虽然有定优势,其纤维(承力构件)的抗拉强度很高,但是还需要有密封构件—树脂,这无疑增加了压力容器的重量,同时成本也较高。例如,在汽车行业使用的复合材料液化石油气储罐仅比相同规格的铝罐轻分之左右,而造价却高很多。最后,整体外缠绕罐多是潜水员氧气瓶等小型压力容器,减重的确明显,但不能做成大型压力容器,原因在于接管颈部是其很难避免的缺陷;故大型压力容器只能采用周向缠绕方式,却减重不大。这也是为什么长征2E火箭的燃料储罐还直采用传统铝罐,而不使用新材料的原因。

2 基于内拉结构的内压容器

2.1内拉结构设计

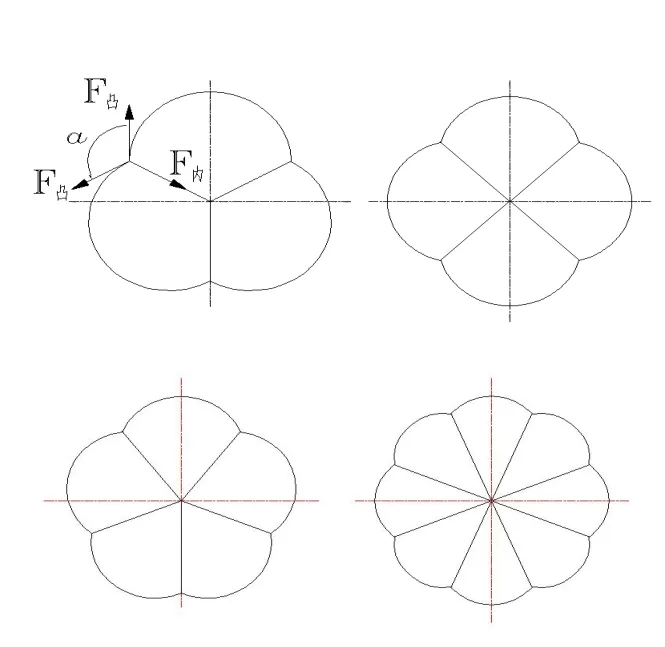

通过式(1)的分析和对Dt含义的解释,本文通过增加减小内压容器壁圆弧半径以降低对壁厚要求,其所设计的内压容器内部截面如图1所示。

图1 内压容器内部截图

如图所示,所设计的容器壳体由多个凸形构件组成,其中凸形构件与容器中心通过内拉结构进行连接。壳体内部受压时,凸形构件受到的力通过角度α传递给内拉机构,且凸形构件的计算壁厚仅与内压力和自身半径有关。

内拉机构所受的力F内与凸形构件所受的力F凸满足力的矢量合成,即随着凸形构件所受的力增大而增大,并与角度a相反。F内与F凸的计算关系如式(2)所示。

在内拉结构中,两凸形构件间的连接区域设计如图2所示。

图2 两凸形构件间的连接图

如图2所示,两凸形构件间为内折边,且两内折边重合,增加了强度,避免了F内的应力集中,同时也允许在其上打孔周向内拉,或者径向内拉。凸形构件内凹区域的焊缝,只承受凸形构件所受力垂直于内折边方向的分力。也就是说,焊缝的应力随着凸形构件内凹处夹角(图1的α角)的增大而增大,当角度为180度时,此纵缝就是典型的A类承力焊缝,必要时需要射线检测。而当角度为0度时,理论上焊缝不受力。

2.2内拉结构分析

通过对内拉结构的介绍,可以看出,内拉结构的受力小于传统圆形容器结构。那么,在材料用量方面,内拉结构的内压容器是否具有优势,下面对此进行检验。

鉴于当容器半径较大时,壁厚对容器截面积的计算影响较小。因此为便于证明,假定不区分容器内半径和外半径,且气体面积为,内压容器壁厚故容器材料近似面积如式(3)所示。

式中:p为容器的内压力,[σ ]代表内压容器材料许用应力,r表示内压容器半径。

从式(3)中可以看出,圆形截面密封气体的面积A和所用材料的面积S是成比例的,也就是说,在不考虑封头的情况下,密封相同压力相同体积的气体,采用不同直径的圆形截面容器所需的材料是相同的(仅仅是容器的数量不样,但总的材料截面积相同)。

下面以四段凸形构件组成的罐为例对内拉结构的内压容器截面积进行分析,其截面如图3所示。其中壳体中凸体半径为a。

图3 四段凸形构件内压容器截面分析图

备注:实线表示压力容器壁截面,虚线是为了说明而添加的线。

从图1分析,此时内压容器凸点各处应力相等。即容器各处壁厚相等。

同时,简化此模型如下:

1)忽略壁厚对容积的影响;

2)仅比较截面积和容器壁截面长度的关系。

从图3可以看出,整个罐被中心线划分为四部分,分别为上凸、左凸、右凸和下凸部分。以上凸部分为例,壳体中凸体的长度为2.618a,密封的面积(上凸部分剖面线面积)为1.309a2;中间内拉件的长度为1.366a,所密封的面积(上凸下剖面线区域)为0.683a2。从中可见,两者成线性比例关系,且整个压力容器的截面长度为15.936a,以及整个密封面积为7.968a2。

对于截面半径为a的圆形压力容器,其周长为6.283a,其密封的面积为3.1415a2。可以发现,两种容器的周长与面积对应比例皆为2:1。因此,从比例关系看,内拉结构压力容器和圆形截面压力容器具有同样的优势。

3 ANSYS数据分析以及应用设计

ANSYS软件[8]是美国ANSYS公司研制的大型通用有限元分析(FEA)软件,能与多数计算机辅助设计(CAD,computer Aided design)软件接口,实现数据的共享和交换。ANSYS是融结构、流体、电场、磁场、声场分析于体的大型通用有限元分析软件。在核工业、铁道、石油化工、航空航天、机械制造、能源、汽车交通、国防军工、电子、土木工程、造船、生物医学、轻工、地矿、水利、日用家电等领域有着广泛的应用。目前,ANSYS软件已成为进行有限元分析的标准软件[9]。

3.1ANSYS应力分析

设定内压容器中相邻凸形构件和内拉机构的角度为120°,即。则应用ANSYS对内压容器结构受力进行分析,如图4所示。

图4 ANSYS应力分析

通过式(2)分析可知,凸形构件和内拉机构的受力相同,而上图选取的个点的应力也证明了这分析的正确性。同时,在相邻两凸形构件之间的区域,其应力近似是其他区域应力的半,在实际生产时,这里对应的是压力容器的纵缝。但从应力值比较上看,它不是A类承力焊缝,在此将应力值较大的小于其他区域的焊缝称为密封焊缝。这意味着这种结构虽然复杂,但焊接要求降低了。图中所示的应力较大的点在凸形构件和内拉机构连接的尖角处,在设计时可以增大圆角来避免应力集中。

3.2应用设计

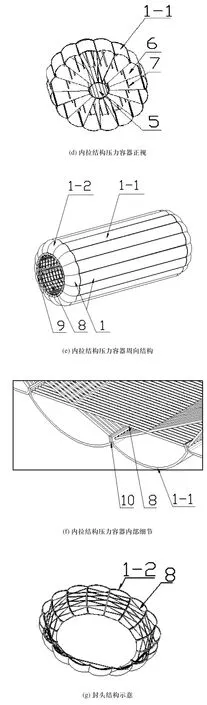

本文所设计的内压容器特别适合应用于内压较大但对容器的重量有较高要求的领域。以火箭燃料储罐为例,通过应用本文所提出的内压容器,对储罐的结构进行设计,其侧视、剖视、正视以及储罐封头如图5所示。

图5 内拉结构的火箭储罐设计图

图5中各标号所述表示部件名称列表如下所示:1:凸形构件;1-1:弧形板;1-2:弧形盖壳;2:内凹接缝;3:筒体;4:封头;5:中心连接件;6:径向拉板;7:纵向辅助拉件;8:拉筋;9:人孔法兰;10:内折边。

图5所示的火箭储罐设计大致参数如下:弧形板采用6061-T6,弧形盖壳采用5083-O,使用压力为2.5MPa,爆破压力8MPa,壁厚5mm。整体外径3.3米,凸形构件数量16个,除去内拉结构,整体重量仅为常规圆形截面压力容器重量的分之,在内拉结构采用高抗拉强度材料的情况下,整体重量有望控制在常规圆形截面压力容器重量的半,即减重二分之,非常可观。

4 结论

本文设计了基于内拉结构的新内压容器,并对其原理和相关设计进行了探讨。相对于传统圆形容器设计,所采用的内拉结构能够有效解决器壁与容器内压之间的矛盾关系,从而有利于实现内压容器的轻型化设计要求。虽然文中对内拉结构的受力以及凸形部分结合进行了分析和研究,且在内拉结构的基础上设计了新的火箭燃料储罐,然而考虑到内压容器中不同材料的热涨系数不样,以及如何补偿等具体应用问题,内拉结构的应用还需要进步研究,比如如何在纵向辅助拉件上增加波纹管等补偿件,或在容器中心连接件上添加补偿件,以及径向拉板特殊设计等,以此满足实际设计要求。

参考文献:

[1] 刘小宁,张红卫,刘岑,等.钢制薄壁内压容器静强度的可靠性设计[J].工业安全与环保,2011,37(3):48-50.

[2] 游涛,陈刚,李清,等.静强度参数区间分布的薄壁内压容器可靠度[J].工业安全与环保,2013,39(12):50-53.

[3] GB150-1998.钢制压力容器[S].

[4] 韩豫,陈学东,刘全坤,等.基于应变强化技术的奥氏体不锈钢压力容器轻型化设计探讨[J].压力容器,2010,27(9):16-22.

[5] 林尚扬,于丹,于静伟.压力容器焊接新技术及其应用[J].压力容器,2009,26(11):1-6.

[6] 刘瑜,马良.基于元胞蚁群算法的卧氏内压容器优化设计[J].化工机械,2010,37(1):17-22.

[7] 马利,郑津洋,寿比南,等.奥氏体不锈钢制压力容器强度裕度研究[J].压力容器,2008,25(1):1-5.

[8] 林国庆,王茂廷.基于ANSYS软件对压力容器开孔接管区的应力与疲劳分析[J].化工机械,2011,35(02):10-15.

[9] 马舒琪,陈玉明,吴定勇.基于ANSYS的尾矿坝静、动力学稳定性分析[J].工业安全与环保,2011,37(7):15-20.

作者简介:马珍珍(1983 -),女,山东禹城人,工程师,学士,研究方向为压力容器设计和航空通信技术。

基金项目:国家自然科学基金资助项目(含超薄金属内衬复合材料燃料贮箱变形协调控制机理研究90916008)

收稿日期:2015-10-29

中图分类号:TQ051

文献标识码:A

文章编号:1009-0134(2016)03-0074-04